分子筛催化反应过程高效化的技术进展

2024-02-23王达锐孙洪敏王一棪唐智谋李芮范雪研杨为民

王达锐,孙洪敏,王一棪,唐智谋,李芮,范雪研,杨为民

(中石化(上海)石油化工研究院有限公司,绿色化工与工业催化全国重点实验室,上海201208)

催化剂参与90%以上的石油化工反应过程,应用广泛。分子筛具有长程有序的孔道结构,较高的比表面积以及可灵活调变的活性中心,且以分子筛为活性组分制成的催化剂具有易回收再生、无腐蚀性和环境友好等特点,分子筛催化剂在催化领域占有重要地位[1]。

近代分子筛经历了三个里程碑式的发展阶段:第一阶段是美孚公司在20 世纪60年代成功合成低硅铝比的Y型分子筛,并将其作为催化剂应用于流化催化裂化(FCC)过程中,显著提高了油品质量,标志着分子筛正式进入催化领域,并开启了人工合成分子筛的快速发展时代[2];第二阶段是美孚公司在1972 年成功开发了具有高硅铝比以及高稳定性特点的ZSM-5 分子筛,作为添加剂加入到FCC催化剂中,选择性地提升了高附加值化工产品的收率,从此分子筛的择形性以及高选择性得到广泛关注[3];第三阶段是联合碳化物公司自1982年起成功开发了一系列以磷铝为骨架元素的分子筛,标志着分子筛的骨架元素多样性以及可调变性成为现实[4]。

截至2023年6月,国际分子筛协会结构委员会(IZA-SC)认证的分子筛拓扑结构已有264种[5],其中,10 余种广泛应用于石油化工领域。随着技术的进步以及市场竞争激烈程度的增加,节能降耗以及降本增效成为化工企业的首要目标,化学反应过程高效化是实现该目标的一个重要途径,也对分子筛催化剂的性能提出了更高的要求,以期达到更优异的催化活性、选择性及稳定性能。

分子筛的活性中心、孔道结构、晶体形貌以及拓扑结构具有多样性和可调变性。以MFI 拓扑结构的分子筛为例,具有三维双十元环孔道结构,其中平行于b轴的直型孔道的孔径为0.53nm×0.56nm,平行于a轴的正弦孔道的孔径为0.51nm×0.55nm。其分子筛骨架由TO4四面体基本结构单元构成,T可以全部为Si 原子,也可以为Si 原子与Al 原子、Ti 原子或Fe 原子的组合。当T 全部为Si 原子时,构成的分子筛Silicate-1 可应用于环己酮肟气相贝克曼重排制己内酰胺等反应[6];当T 为Si 原子和Al原子时,构成的分子筛ZSM-5可应用于催化裂化、甲苯歧化、烷基化以及甲醇制芳烃等需要酸催化反应[7-8];当T 为Si 原子和Ti 原子时,构成的分子筛TS-1 可应用于烯烃环氧化以及酮类氨肟化等需要氧化活性中心的反应[9]。由于反应类型的不同,对分子筛催化活性中心的数量、分布以及强度,孔道尺寸、扩散路径以及活性中心的可接近性等方面均有不同的要求。

即使是同一反应类型,采用不同的反应工艺路线也会对分子筛提出不同的要求,比如,苯和乙烯烷基化制乙苯反应,具有MFI 拓扑结构的ZSM-5分子筛适用于气相工艺,而具有MWW拓扑结构的MCM-22 分子筛和BEA 拓扑结构的Beta 分子筛适用于液相工艺。

为了满足不同化学反应对催化剂的需求,以期达到最优的性能,本领域围绕分子筛催化反应过程高效化技术开展了大量研究工作,包括活性中心修饰、孔道结构调变、晶体形貌控制以及拓扑结构创新等,对降本增效以及节能降耗具有巨大的推动作用。本文综述了分子筛催化反应过程高效化技术的研究进展,技术框架如表1所示,并展望了分子筛领域未来发展方向,以期为研究者提供参考和启发。

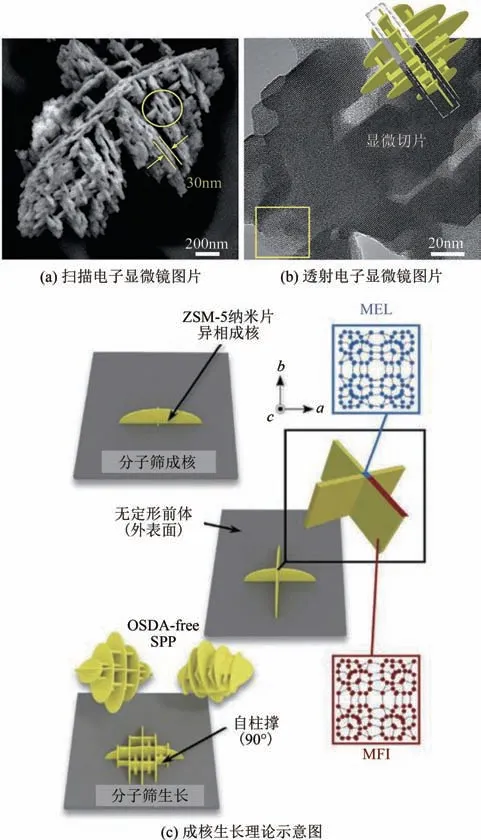

表1 分子筛催化反应过程高效化的技术框架

1 活性中心修饰

分子筛的酸性来自于平衡骨架三价原子(Al3+、Ga3+等)电荷桥羟基中的质子,除用作固体酸催化剂外,骨架中引入Ti4+、Sn4+等四价原子的分子筛也具有催化氧化、生物质转化等功能。可见,分子筛具有可灵活调变的催化活性中心,为实现在各类催化反应过程中的高活性、高选择性以及高稳定性,对活性中心进行精准调控是制备高效催化材料的重要研究内容。本节将首先介绍酸催化中常用的分子筛酸性调变方法,再介绍用于催化氧化分子筛的活性位构建与调控手段。

1.1 硅铝分子筛酸性活性中心调变

硅铝分子筛酸性质主要受骨架结构中Al 的含量、分布以及配位环境的影响。一般认为,催化剂中分子筛骨架Al含量的增加,会促进酸性位密度、酸强度以及催化反应活性的提升,但酸中心过多则会影响材料的热稳定性、耐水蒸气的能力以及催化反应的稳定运行。同时,通过调控Al 在分子筛不同孔道中的落位可有效调变酸性位点的分布,进而影响催化反应过程中产物的分布和催化剂的稳定性。因此大量的研究工作围绕分子筛中Al 的调变及修饰展开。

1.1.1 高温水蒸气或酸处理

水蒸气处理是调控分子筛酸性质的重要手段,可有效脱除分子筛骨架Al物种,脱Al的程度取决于分子筛的结构、Al的含量和分布以及脱Al反应的条件等因素。Scherzer等[10]研究表明高温(≥600℃)水蒸气处理NH4-Y 型沸石可实现分子筛脱Al 和骨架结构超稳化,而Bokhoven等[11]结合原位同步辐射和X 射线吸收光谱表征观察到脱Al 过程在177℃即可发生。Hensen 等[12]发现低流量水蒸气处理HZSM-5(8.2×10-5mol/min,6h)可推动分子筛母体中部分非骨架Al重新植入骨架从而提高Brønsted酸性位点数目,而水蒸气流量过高才会发生脱Al 现象。近期,Svelle 等[13]结合了分子动力学模拟原位跟踪了HSSZ-13 分子筛动态脱Al 过程,结果表明高含量水分子间会协同作用进攻Al—O 键,降低脱Al 反应活化能,进而发生脱Al 反应。水蒸气脱Al 后可降低Brønsted酸性位点数目,分子筛整体酸性质也会随之改变。研究认为,Al 脱除骨架后的产物类型存在多样化,包括阳离子Al3+、AlO+、Al(OH)2+、Al(OH)2+、[Al-O-Al]4+等,中性个体AlO(OH)、Al(OH)3、Al2O3等[10,14],此外,部分非骨架Al物种可能并未移除出孔道,而是滞留于骨架Al 物种附近提供了新的Lewis 酸中心,进而与Brønsted 酸中心产生协同作用,增强分子筛Brønsted酸强度[15-16]。

通常认为,高温水蒸气脱Al 会形成硅羟基巢穴以及导致分子筛部分骨架发生崩塌,解离出的Si物种可与晶格空穴(硅羟基巢穴)发生缩合重新形成稳定的Si—O—Si 键,从而可实现稳定分子筛骨架结构的作用[10]。但也有研究者利用水蒸气处理诱导产生部分介孔结构,提高了分子筛的扩散性能和抗积炭的能力[17-18]。水蒸气处理可脱除骨架Al 物种,但残留于分子筛孔道内的非骨架Al 物种会堵塞孔道,甚至形成不利于反应的酸中心,化学试剂脱Al 也因此成为了研究的方向之一。常用的化学脱Al 试剂包括酸溶液[19-20]、含F 铵盐[21]以及螯合剂[22-23]等。

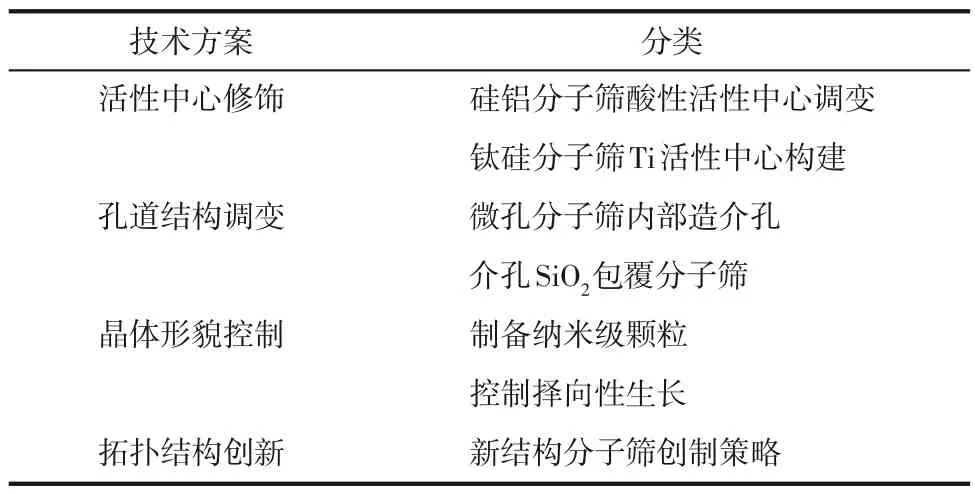

根据催化反应对分子筛酸性的要求,可分别采用酸性较强的HNO3、HF 溶液等和酸性较弱的草酸、柠檬酸等与分子筛反应进行脱Al。一般认为,强酸(HNO3、HCl 等)可脱除部分骨架Al,且将骨架外Al 几乎全部移除出孔道,进而消除骨架外Al 对于反应的负面影响。Inagaki 等[24]采用了HNO3移除了ZSM-5 分子筛外表面的酸性位点,有效抑制了反应中催化剂外表面积炭的生成,进而显著延长了催化剂在正己烷裂解反应中的运行寿命。此外,HNO3处理富Al 的超稳Y 分子筛还可改变骨架内Al物种的配位状态。烟台大学Lyu等[25]通过调变HNO3处理超稳Y 分子筛脱Al 反应参数构建了存在Lewis酸特征的三配位Al物种,并发现其还可作为氧化脱硫反应的有效活性位点。然而,也有研究认为强酸不仅脱Al,还会造成分子筛部分微孔含量下降以及介孔含量上升,进而影响反应产物的分布[26-27],相对酸性较弱的草酸、柠檬酸可能是更合适的脱Al试剂,中国石油大学Bao等[28]提出了柠檬酸可以将因水蒸气脱Al 形成的非骨架Al 物种重新植入骨架,修复缺陷位的同时也调变了分子筛Brønsted酸强度。采用(NH4)2SiF6与分子筛反应也可实现温和脱Al,中石化石油化工科学研究院有限公司闵恩泽院士团队[29]对(NH4)2SiF6作用机理进行了详细的表征研究,提出了如图1所示的脱Al补Si机理,即(NH4)2SiF6经过水解会逐步释放F-以及形成单分子的Si(OH)4,游离的F-会与骨架Al 反应,将其剥离出分子筛骨架以形成骨架空位,随后单分子的Si(OH)4可插入骨架空位以完成脱Al 补Si 反应过程。中石化(上海)石油化工研究院有限公司杨为民院士团队采用高温水蒸气和有机酸组合改性的方式对ZSM-5 分子筛催化剂进行后处理开发了苯和纯乙烯气相烷基化制乙苯AB 系列催化剂,组合改性方式可以有效地消除强酸中心、疏通分子筛孔道,提高催化剂的活性,同时有效降低了30%的失活速率,自1999年开始,该系列催化剂已在8套装置中成功进行了工业应用,国内市场占有率达到100%。

图1 (NH4)2SiF6处理分子筛脱Al补Si机理[29]

采用高温水蒸气或酸处理进行分子筛脱Al 是调控分子筛酸性质的重要手段。高温水蒸气处理可显著脱除富Al 分子筛中的骨架Al 物种,降低分子筛酸量的同时促进分子筛骨架的稳定化,而部分残留于孔道内的骨架外Al 物种还可产生限域效应和协同效应,促进催化性能提升。强酸处理分子筛可实现孔道内几乎全部骨架外Al 物种的脱除,消除不利于反应的酸中心,而进一步精细调控强酸处理分子筛的反应条件还可实现对骨架Al 物种配位状态的调变,从而构建适宜不同催化反应类型的酸中心位点。综上所述,脱Al 方法、脱Al 条件以及脱Al 试剂等都会对分子筛的酸性质产生显著影响,探究不同反应类型对于分子筛酸性特征的特定需求,并基于此开发最佳的脱Al 方案,是实现分子筛催化性能提高的有效手段。

1.1.2 引入杂原子改性

如前所述,硅铝分子筛中的Brønsted酸中心源自桥连羟基Si(OH)Al,对Si(OH)Al基团周围的微观环境的调变可以实现对分子筛原有酸性特征的有效调控。

非金属元素P、B等杂原子引入分子筛骨架后,不仅可降低Brønsted酸性位点数目,还可形成部分弱酸位点。南京工业大学Ding等[30]提出了P改性改善分子筛水热稳定性的理论模型,认为P—OH 基团可与骨架外Al 物种协同形成新的Brønsted 酸中心,进而反向抑制催化剂在高温、高湿反应条件下骨架Al 物种的脱除。Shariatinia 等[31]考察了B-HZSM-5 分子筛在甲醇制烯烃反应中的性能,他们认为杂原子B植入骨架后会降低分子筛整体强酸和弱酸位点的比例,从而实现了积炭生成速率的降低和催化剂运行寿命的显著延长。

金属元素Mg、Zn 等与Si(OH)Al 基团作用也会对分子筛的酸量、酸强度以及酸分布产生明显影响。中国石油大学申宝剑等[32]通过在ZSM-5的水热合成过程中加入适量MgSO4精细调控了Al 物种的落位以及相邻Al 物种的距离,造成孔道交叉处(直型孔道和正弦孔道交叉处)的骨架Al含量以及Al 对含量的大幅度下降,从而促进了催化剂在正辛烷、重油裂解反应中低碳烯烃收率的提高。Zn改性分子筛中的Zn 物种状态呈多样化,且通常都会引入新的Lewis 酸中心[33-34]。中国科学院山西煤炭化学研究所Fan 等[35]研究了Zn-ZSM-5 在乙烯芳构化反应中Zn 物种状态的变化,认为Zn 作用Si(OH)Al 基团形成的活性六配位Zn(OH)+对反应有积极影响,但随着反应进行,Zn(OH)+会逐步转变为非活性ZnO物种。中国科学院武汉物理与数学研究所Deng 等[36]针对Zn 改性ZSM-5 分子筛的作用机理进行了核磁技术的表征分析,认为改性引入的Zn物种会和临近位Brønsted酸中心质子[Si(OH)Al基团]产生协同效应,提高分子筛Brønsted 酸的酸强度。天津大学Liu 等[37]考察了Fe-ZSM-5 分子筛催化正庚烷裂解反应的性能,他们分别采用湿法浸渍和原位水热法将Fe 引入ZSM-5 分子筛,对比发现Fe 通过原位水热法引入后可与表面桥式Si—OH 反应形成Fe—O—Si 键,从而降低Brønsted 酸数目,最终实现了对产物中乙烯和丙烯收率的优化。

引入杂原子改性是修饰改性Si(OH)Al 基团的重要手段,其中非金属元素P、B 等的引入可促进Si(OH)Al 基团的水解,降低强Brønsted 酸性位点的数目,改变强酸位点与弱酸位点比例,实现对分子筛水热稳定性和催化剂运行寿命的优化,而金属元素Fe、Zn 等引入可影响分子筛中骨架Al 的分布以及状态,常伴随产生新的Lewis酸中心,与Si(OH)Al基团可产生协同效应从而影响分子筛整体酸性质,同时新生成的酸性位点也可拓展分子筛在部分Lewis酸中心催化反应的应用。

1.2 钛硅分子筛Ti活性中心构建

除了常用于酸催化的硅铝分子筛,杂原子分子筛在催化氧化反应中也表现出了极佳的性能,其中钛硅分子筛催化剂是选择性氧化反应催化剂的典型代表,在丙烯环氧化制环氧丙烷、环己酮氨氧化制环己酮肟、苯酚羟基化制苯二酚等反应中均有优良表现。钛硅分子筛中独特的Ti 活性中心在氧化剂(如过氧化氢、异丙苯过氧化氢等)的活化中发挥关键作用,因此对于该活性中心的构建和优化非常重要。

分子筛中Ti 活性中心含量的提高对于推动催化反应底物的进一步转化有积极影响,中国科学院山西煤炭化学研究所Fan 等[38]在合成体系中加入碳酸铵以降低体系pH,匹配了钛源和硅源的水解速率,从而合成出Si/Ti原子比达到34的TS-1分子筛,低于理论计算极限值(Si/Ti 比≥39)。单核六配位Ti 活性中心(“TiO6”)是钛硅分子筛中高效的活性中心,Balducci 等[39]和中国科学院大连化学物理研究所李灿院士团队[40]针对高活性“TiO6”的构建以及其表征做了大量的研究工作,认为NH4HF2和H2O2协同处理TS-1 可构建出高活性Ti(OSi)2(OH)2(H2O)2物种。进一步,华东师范大学Wu等[41]和Liu等[42]分别以哌啶和四丙基溴化铵为模板剂合成了具有单核六配位“TiO6”活性中心的Ti-MWW 和TS-1 分子筛,其在烯烃的环氧化反应中均表现出优异的催化氧化能力,尤其是Re-Ti-MWW(P)分子筛在环戊烯环氧化反应中可表现出较母体Ti-MWW 分子筛近10 倍的Ti 活性中心转换频率。杂原子引入钛硅分子筛孔道可改变Ti 活性中心微观环境,进而影响催化氧化反应的发生。近期,中石化(上海)石油化工研究院有限公司杨为民院士团队[43]发现引入微孔钛硅分子筛中的杂原子P 有助于反应性能的提升,研究认为,在对Ti-MWW分子筛合成原粉进行高温酸处理过程中引入部分磷酸可促进P 原子植入分子筛骨架中形成P—O—Ti键,从而有助于降低Ti活性中心活化H2O2的反应能垒,实现催化性能的改善。

钛硅分子筛Ti 活性中心周围的疏水性能会影响底物分子的扩散、吸附以及分离,Flaherty等[44-46]结合光谱表征、动力学分析、热力学熵和焓的变化考察了钛硅分子筛中Si—OH 基团数量对催化反应的影响,提出Si—OH 基团和水或者有机溶剂(例如甲醇)存在氢键作用,Si—OH 基团数量的增加会影响反应活性中间体的形成和稳定,进而改变催化剂在环氧化反应中的活性。Grosso-Giordano 等[47]则提出了不同的看法,他们将Ti 活性位点分别嫁接于UCB-4、SiO2和MCM-41载体上,并以环己烯环氧化为探针反应进行了测试,发现Ti-UCB-4表现出更高的反应转化率和选择性,分析认为Ti活性中心周围单个Si—OH基团的存在有利于氧化剂中活性氧原子的传递,实现环氧化合物的高效合成。

Ti活性中心的性质是影响钛硅分子筛催化氧化能力的重要因素。Ti活性中心含量的提高、高配位Ti活性中心的构筑、杂原子的引入都可有效增强Ti活性中心活化氧化剂的能力,进而提高催化反应的活性和选择性,延长催化剂的运行寿命。同时,调变Ti 活性中心附近Si—OH 基团数量可以改善有机底物分子的扩散性,或辅助于氧化剂中活性氧原子的传递,均对催化剂在催化氧化反应中的表现产生显著的影响。为此,通过多策略进行精细设计以及精准构建钛硅分子筛高效Ti 活性中心成为该领域的重要研究内容。

综上,精细调控分子筛催化剂中的反应活性中心是实现高效催化反应的重要研究内容。对于硅铝分子筛而言,其骨架Al 物种的含量、配位状态、周围的微观环境以及可接近性都会改变分子筛酸性质,进而影响催化反应性能。其中,脱Al 技术一直是分子筛二次合成、修饰改性的研究重点,通过高温水蒸气处理、酸处理以及两者的优化组合可有效调变分子筛的酸量、酸密度以及酸强度,同时还可实现分子筛骨架的稳定化或者介孔结构的构筑;另外,分子筛中金属或非金属杂原子的引入会显著影响活性中心的状态,从而实现增强分子筛的酸强度或者是调整分子筛强酸和弱酸的比例等效果,进而发挥对催化反应的积极影响;对钛硅分子筛而言,骨架Ti 活性中心含量的提高对分子筛催化反应活性的改善有促进作用,研究者们从晶化的基本原理出发,对分子筛合成过程中钛源和硅源的种类、模板剂的含量以及添加剂的类型等因素进行了深入的对比研究,旨在指导合成具有高催化反应活性的钛硅分子筛催化剂。综合而言,为实现催化反应的高活性、高选择性以及高稳定性,精细调变分子筛反应活性中心(骨架Al 或者骨架Ti)的微观环境将一直是分子筛催化剂修饰改性研究领域的核心课题。

2 孔道结构调变

分子筛作为石油化工领域的常用催化剂在烷基化、裂化、加氢异构等反应中表现优异,独特的孔道结构使其在催化反应过程中可有效发挥择形作用,促进产物的高选择性。然而催化剂的性能往往是反应过程与传质过程共同作用的结果,常规分子筛孔径尺寸一般小于2nm,这些微孔在带来良好择形功能的同时也伴随着较大的扩散阻力可能加剧副反应或导致分子筛失活,而且狭窄的微孔结构也限制了分子筛在大尺寸分子催化反应中的应用。孔道结构调变是增强分子筛扩散能力的有效方案之一,在分子筛的微孔孔道结构中引入介孔制备具有多级孔结构的分子筛,可以在保持微孔分子筛原有择形性以及高稳定性等优点的基础上有效提高反应过程中的扩散及传质效率,改善催化性能和产物选择性,同时还可从减缓积炭生成速率和增加容碳能力等方面延长催化剂的使用寿命。目前,制备多级孔分子筛的策略较多,本节着重介绍两种较为常用的手段,分别是通过原位合成法或者后处理法在微孔分子筛内部引入晶内/晶间介孔,以及在微孔分子筛外部包覆介孔SiO2得到具有核壳结构的多级孔材料。

2.1 微孔分子筛内部造介孔

2.1.1 原位合成法

原位合成法又被称作“自下而上(bottom-up)”的方法,是指在分子筛晶化过程中直接引入介孔结构,主要包括硬模板法、软模板法和无模板自组装法。

硬模板法是通过在分子筛合成过程中添加多孔或非多孔的硬质固体材料作为造孔剂,待分子筛晶化结束后,通过高温焙烧去除硬模板,即制得含有介孔结构的多级孔分子筛材料。其中,碳材料因具有尺寸、形貌及孔道多样性等特点而成为应用最为广泛的硬模板。Tsapatsis 研究团队[48-50]利用三维有序介孔(3DOm)碳材料做硬模板,以常规水热法实现了有序介孔BEA、LTA、FAU和LTL等分子筛的合成,通过改变3DOm 碳材料的大小和介孔结构,有效实现了对分子筛孔结构的调控,为合成多级孔分子筛提供了一种普适性策略。武汉理工大学Su等[51]以有序多级孔碳(OMMC)为模板剂,结合蒸汽辅助结晶工艺,利用限域效应合成具有三维有序孔道的微孔-介孔-大孔复合的多级孔Beta 分子筛,其介孔孔径可达32nm,大孔孔径可达95nm,该分子筛在1,3,5-三异丙苯气相裂解和苯与苄醇液相烷基化反应中性能显著优于传统微孔Beta 分子筛。

然而有机碳材料存在价格较高且烧除过程会产生大量CO2或CO 气体等问题,研究人员开发了以更环保的无机材料(二氧化硅、碳酸钙等)以及天然生物材料(蔗糖、淀粉等)为硬模板制备多级孔分子筛的工艺。Schwieger等[52]以介孔二氧化硅小球为硬模板、四丙基氢氧化铵(TPAOH)作为模板剂和碱源,通过蒸汽辅助结晶法成功制备出具有晶内大孔的单晶MFI 分子筛,其中介孔二氧化硅不仅是硬模板,也是可参与分子筛晶化的硅原料。Swaminathan 等[53]选用玉米秸秆为硬模板制备了微-介复合孔结构的ZSM-5 分子筛,其在苯甲醇与均三甲苯苄基化反应中的转化率和选择性分别为89%和70%,均是传统微孔ZSM-5分子筛的两倍以上,且经过三次循环使用后仍能保持较高的转化率和选择性。

硬模板法虽然具有较高的普适性,不受分子筛硅铝比的限制,但由于模板剂呈化学惰性,不与分子筛前体直接成键,会增加有序介孔制备与调控的难度,而软模板剂表面电荷修饰性强、结构组成可调控性灵活,其可通过共价键或静电吸附作用直接参与分子筛晶化,相对较易制造出有序介孔结构,常见软模板剂一般为两亲性大分子聚合物或硅烷化试剂等[54]。Ryoo 的研究团队[55-57]在该研究领域做出了许多突破性工作,早期该团队设计合成了组成为[(CH3O)3SiC3H6N(CH3)2C16H33]Cl 的离子型硅烷化试剂,并以其为模板剂直接合成了含有3.1nm介孔的多级孔MFI结构分子筛,随后又设计合成了非常有代表性的C18H37—N+(CH3)2—C6H12—N+(CH3)2—C6H12—N+(CH3)2—C18H37的长链模板剂,含有3 个季铵盐基团,并以此模板剂成功制备了介孔尺寸为3.5nm,孔道呈规则六方排列的多级孔MFI结构分子筛。上海交通大学Che等[58]基于相似研究思路,在模板剂分子中引入芳香族基团,设计并合成了多季铵盐模板剂BCph-6-6-6,利用苯环之间产生的π-π 效应,合成出纳米片状多级孔MFI分子筛,相邻的纳米片单晶以90°方向交错生长,材料在大分子裂解反应中性能优异。采用具有复杂结构的软模板剂虽可成功制备孔道丰富的多级孔分子筛,但模板剂合成复杂、价格昂贵,为了降低操作难度及生产成本,华东师范大学Wu等[59]以ITQ-1分子筛为硅源,咪唑类离子液体和十六烷基三甲基溴化铵(CTAB)为双模板剂,通过溶解-再结晶方法制备出多级孔MWW 分子筛(ECNU-7P),在1,3,5-三异丙苯裂解反应中展现出优异的催化性能。

为了进一步简化工艺、降低成本,研究者们又开发出在不额外添加介孔模板剂的条件下,仅通过控制晶化过程便可以制备多级孔分子筛的方法。如Tsapatsis 等[60]以四丁基氢氧化磷为模板剂,合成了MFI/MEL 结构共生的多级孔分子筛,具有两套直型十元环孔道的MEL 结构分子筛将MFI 分子筛生长方向打断,使其形成层板厚度约为2nm的层状结构。近期,吉林大学于吉红院士团队[61]以赖氨酸为辅助,通过低温-高温两步晶化法成功合成出无缺陷位的单晶多级孔ZSM-5 分子筛。通过该方法制备的样品结晶度高、水热稳定性好,在棕榈油(HDO)的加氢脱氧反应中实现了近100%转化率,液体烷烃产率可达83%,接近理论值85%,远优于常规ZSM-5分子筛的催化性能。

2.1.2 后处理法

与原位合成法不同,后处理法主要是通过对分子筛晶体进行处理改性来制造介孔结构,也被称作“自上而下”(top-down)法,该方法操作简单、成本较低,在工业上被广泛应用,后处理法通常包括脱骨架原子法和重结晶法[62-63]。

脱骨架原子法根据脱除原子种类的不同,主要分为脱Al 法和溶Si 法。其中脱Al 法常见的方式是高温水蒸气脱Al 和酸洗脱Al。高温水蒸气脱Al法即利用高温(>500℃)水蒸气破坏分子筛中的Si—O—Al键,使Al原子从骨架中脱除产生晶格空穴,部分空穴可被游离Si 物种填充,而未被填充的空穴则直接产生介孔结构,该方法较为适用于FAU、MFI、MAZ 及MOR 等低硅分子筛。酸洗脱Al 则多在较低温度下进行(50~100℃),利用酸溶液破坏Si—O—Al键或与骨架Al原子络合脱铝以产生空穴。中国科学院上海高等研究院Sun等[64]采用硝酸和草酸对SAPO-34 分子筛进行酸处理,制得具有蝴蝶状孔体系的微孔-介孔-大孔复合多级孔SAPO-34,其介孔孔径分布在40~50nm,大孔孔径分布分布在62~500nm,作为催化剂在甲醇制烯烃(MTO)反应中的甲醇转化率可达100%,轻质烯烃选择性92%~94%,单程寿命从210h 增加到390h。中石化(大连)石油化工研究院有限公司[65]采用脱铝补硅、水热处理、酸和酸式盐缓冲溶液均匀脱Al组合改性法,制备出一系列高性能的SHBY分子筛,在国内18 套次加氢裂化装置上先后实现了工业应用,展现了良好的活性和选择性,满足了不同炼化企业加氢裂化工业装置实际生产的需要,产品质量较同类生产装置得到明显提高。

脱Al 法虽然可以造出晶内介孔,但该方法难以控制介孔尺寸大小、形状及分布,当脱Al 量较多时,还会出现活性位点流失、骨架结构坍塌的情况,因此该方法仅局限于低硅分子筛。

溶Si 法一般在碱性条件下利用OH—攻击并破坏Si—O—Si 键,使Si 原子从骨架中脱除产生羟基缺陷从而引入介孔结构。浙江大学Cheng 等[66]采用NaOH 溶液对Y 分子筛进行脱硅处理,引入了2~10nm 孔径的介孔结构,将分子筛的比表面积和孔容分别提升至554.9m2/g和0.340cm3/g,在催化转化制生物航油反应中展现出了优异的催化性能。中国海洋大学Liu 等[67]采用NaOH 溶液刻蚀SSZ-13 分子筛的方法制备了介孔SSZ-13分子筛并负载金属铟,在CO2电催化还原反应中表现出优秀的催化性能。对于硅铝分子筛而言,溶Si 速度与骨架Al 的含量紧密相关,由于骨架Al带的负电荷对OH-有排斥作用,可保护其及周围不受OH-攻击,所以合适的硅铝比有助于介孔结构的引入。当硅铝比过高时,碱处理容易导致分子筛骨架大面积坍塌,所以需要引入溶硅保护剂来减缓溶硅速度。华东师范大学Wu等[68]使用哌啶/环己亚胺作为溶硅保护剂,成功制备了高质量的介孔ZSM-5 分子筛,与TPA+保护剂作用原理不同,哌啶分子犹如“游动的守卫兵”,其通过在微孔中不断游动的方式,阻止介孔周围的骨架因被OH-攻击发生进一步坍塌,而当硅铝比过低时,Al 过强的保护作用会阻碍相邻Si 原子的脱除,因此可以选择先对分子筛进行水蒸气/酸洗处理脱Al,再采用溶Si 法造介孔。中国科学院大连化学物理研究所Huang等[69]采用脱Al和溶Si复合法对富Al的ZSM-5分子筛进行后处理,成功在ZSM-5分子筛中引入4~6nm的介孔结构。

溶Si 法操作简单,灵活多变,但该方法得到的产品收率较低,分子筛损失较多,重结晶法有效解决了上述问题。重结晶法即通过引入表面活性剂促进脱离骨架的无定形SiO2再次晶化,制造介孔的同时还可有效降低物料损失。Jackie 等[70]使用NaOH 和CTAB 混合液对Y 分子筛进行后处理,得到的多级孔分子筛在保持强酸性的同时还具有高水热稳定性,其认为CTA+与SiO-之间较强的相互作用使其吸附在分子筛表面形成胶束,引导有序介孔的生成。除了表面活性剂,碱性有机结构导向剂如TPAOH 也具有类似功能,其中OH-主要负责进攻Si—O—Si 键,TPA+在二次晶化过程中发挥模板作用。北京大学Sun等[71]用TPAOH溶液处理MFI结构分子筛,并通过程序升温方式来调节溶解和重结晶动力学,成功制得多级孔ZSM-5 和TS-1 分子筛,分别在苯甲醇自醚化和环己酮氨肟化反应中展现出优异的催化性能。中石化石油化工科学研究院有限公司[72]基于相似方法制备的空心TS-1 分子筛已成功应用于己内酰胺的工业生产过程,作为催化剂在环己酮氨肟化反应中的环己酮转化率>99.6%,环己酮肟选择性>99.5%,均显著优于常规微孔TS-1分子筛。

2.2 介孔SiO2包覆分子筛

在微孔分子筛外部包覆介孔SiO2可以得到微孔和介孔复合的多级孔核壳结构材料。复旦大学赵东元院士团队[73]在碱性体系中以CTAB 为模板剂,TEOS 为硅源通过胶束自组装法,成功制备了以ZSM-5分子筛为核、介孔SiO2为壳的ZSM-5@meso-SiO2核壳结构材料,其中壳层厚度可以通过改变TEOS添加量在15~100nm范围内调控,且通过在合成体系中添加适当的Al 源,可以得到酸性梯度分布的多级孔核壳结构材料,在正十二烷裂解反应中具有优异的催化性能。近期,该研究团队[74]又通过胶束动态组装法成功制备了单分散、高比表面积的ZeoA@MesoS 核壳材料,该材料在棕榈酸酯化反应中展现出优异的催化性能。中国石油大学(北京)Zhang等[75]以三嵌段共聚物F123(EO106PO70EO106)作为模板剂,采用液相沉积法制备了H-Beta@SBA-16多级孔核壳材料,在其上负载磷化镍(Ni2P)后可用于喹啉加氢脱氮反应(HDN),研究发现当材料的SBA-16 壳层厚度为70nm 时,作为催化剂应用在喹啉HDN 反应中时,反应的速率常数达到0.1422μmol/(g·s),是Ni2P/H-Beta和Ni2P/SBA-16的近2 倍,TOF 为1.7×10-3s-1,是Ni2P/H-Beta 和Ni2P/SBA-16的1.5倍。

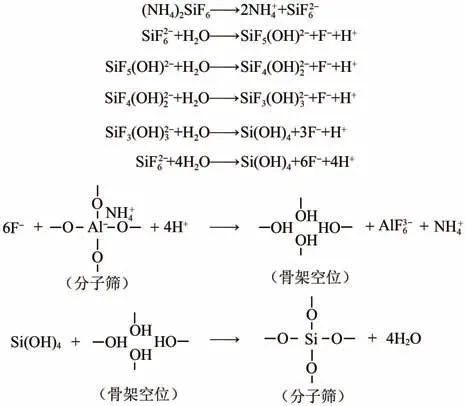

近几年,3D 打印技术作为一种新型智能制造技术,可通过建模及积层制造策略实现数字模型的精密实体化,近年来在催化、机械、医学等领域获得了广泛关注,其中3D 打印技术对于实现多功能复合分子筛材料的准确构建有重要意义。吉林大学于吉红院士团队[76]将同轴3D 打印技术与分子筛合成技术结合制备了具有交叉互连蜂窝结构的Cu-SSZ-13@SiO2核壳材料(图2),并将其用在氨选择性催化还原反应(NH3-SCR)中,研究发现在200~550℃的反应温度区间内Cu-SSZ-13@SiO2材料的NO转化率比Cu-SSZ-13高10%~20%,同时,相同方法制备的Pt/Al2O3@Cu-SSZ-13 核壳结构催化剂,可以将氨氧化反应过程在300~450℃温度区间内的N2产率提升至80%,是Pt/Al2O3催化剂的2.6倍,该研究为设计和制备具有结构可调和功能化定制的多级孔核壳材料提供了新策略。

图2 3D打印法制备Cu-SSZ-13@SiO2核壳材料机理图[76]

近些年,多级孔分子筛催化材料发展迅速,其独特的微孔-介孔/大孔复合的孔道结构可以克服微孔分子筛孔径小和介孔/大孔分子筛水热稳定性差、酸性较弱的局限,使二者优势互补,在催化反应中有良好表现。在实际工业生产中,受成本、安全以及环保等问题的限制,目前多级孔分子筛催化材料的制备方法主要还是以水蒸气或酸/碱后处理法为主,但该方法对于孔径大小及分布难以精确控制,且会对分子筛的结晶度造成不利影响。因此加速开发绿色高效的无模板直接合成法和高结晶度、可控介孔分布的后处理法对多级孔分子筛催化材料的开发具有重要指导意义。同时,核壳结构分子筛作为新兴催化材料,因独特的孔道结构和酸性位分布在催化反应中表现优异,但目前仍存在着尺寸难以精确控制、规模化生产困难和生产成本高等问题亟待解决。综上,结合高端表征技术和理论模拟计算深入研究分子筛合成机理和反应构效关系,发展3D打印等新型精密智能制造技术,对于实现多级孔分子筛催化剂制备过程的精细化、高效化和绿色化有重要意义。

3 晶体形貌控制

分子筛材料独特的孔道结构可有效助力其在催化反应中实现择形选择性,但在实际反应过程中,复杂的择形性孔结构往往伴随扩散传质受阻的问题,较大尺寸分子受孔道限制可能会产生堵孔和结焦等问题而加速催化剂的失活,除了上文中提及的引入多级孔结构的方法,进一步调控分子筛的晶体形貌也可以有效优化分子筛微孔孔道的扩散路径长度,同时分子筛的晶体形貌也可以直接影响催化剂的比表面积、活性中心可接近性等因素,从而显著影响催化性能的优劣。研究人员针对分子筛晶体的可控生长做了大量研究,通过加快或抑制分子筛在特定晶向的生长速度得到具有特殊形貌的分子筛材料,旨在实现与催化反应的最佳适配,有效提高反应效能,本节主要针对分子筛的粒径控制与取向生长控制进行着重介绍。

3.1 制备纳米级颗粒

分子筛材料的比表面积会随着粒径尺寸的减小而增加,而晶粒的缩小可以降低分子筛扩散限制和增加活性位可及性,从而实现对催化剂的产物选择性和稳定性的调控。而为了得到纳米级尺寸的分子筛颗粒,研究者对分子筛晶体的生长过程进行了深入考察,Mintova等[77]利用透射电镜对A分子筛晶体的生长机理进行了详细研究,发现在室温条件下,分子筛纳米单晶首先在凝胶溶液的界面处形成,然后进一步生长为大尺寸晶粒,晶化时间以及母液中物质的扩散速度对晶核生长过程有重要影响,FAU 分子筛晶体生长过程也遵循类似的机理[78]。Valtchev 等[79]通过氟处理反推出了分子筛的生长过程的三个步骤:生成纳米尺寸的小晶粒;小晶粒的堆积和聚合;以及生成大尺寸的微米晶粒。基于大量的实验,研究者们认为控制晶体的成核过程对合成纳米级分子筛至关重要,需在晶化的初期阶段形成更多的晶核,在后期晶化阶段大量的晶核会发生剧烈的竞争生长,从而可有效地抑制Ostwald 熟化现象发生,最终实现对分子筛的晶体尺寸控制。目前,已发展了多种手段实现对纳米级颗粒分子筛晶化过程的严格控制,比如引入特定结构的模板剂(如季铵碱或咪唑盐等),精细控制合成条件(如母液预陈化、体系碱度调变或添加晶种等),以及辅助晶化措施(如微波或超声处理)等方案[80]。

中石化(上海)石油化工研究院有限公司谢在库院士团队[81]通过改变原料配比和晶化条件制备了三种不同晶粒尺寸的ZSM-5 分子筛,并考察了其作为催化剂在C4烯烃催化裂解制丙烯反应中的表现,发现不同晶粒尺寸的分子筛虽然总比表面积和酸量接近,但晶粒较小的分子筛(200~300nm)具有更强的容炭能力和稳定性。SAPO-34 分子筛在MTO 反应中表现优异,但产物烯烃在孔道中结焦积炭是影响催化剂寿命的关键因素[82],研究者发现减小分子筛粒径,可以有效缩短低碳烯烃产物在孔道内的扩散路径长度,缓解聚合结焦,延长催化剂寿命[83]。吉林大学于吉红院士团队[84]更是针对性地开发了一种经济高效的SAPO-34 分子筛纳米颗粒的合成路线,通过在导热性优良的不锈钢管反应器中加热反应凝胶,采用晶种法在10min内就实现了纳米级分子筛的合成,晶粒尺寸仅400~800nm,在MTO 反应中表现出良好催化性能,催化剂寿命是传统微米级分子筛的4倍,且乙烯和丙烯总收率提高了超过10%。为了进一步降低纳米级分子筛的制备成本,中国科学院大连化学物理研究所Xu 等[85]在无额外添加晶种或有机结构导向剂的条件下,通过控制合成体系的水含量及晶化条件,成功制备了300~350nm 小晶粒NaY 分子筛,在1-丁烯芳构化反应中表现出较强的容炭能力和更优的稳定性。Mintova 等[86]通过对悬浮液前体成核条件的精细控制并结合微波手段,首次实现了在富钠体系中以无模板剂法合成EMT分子筛超小晶粒(6~15nm)。该团队采用类似的方法,通过控制前体在低温条件下的成核,实现了FAU 分子筛超小晶粒(10~15nm)的快速合成,且产品具有粒径分布窄、结晶度高等优点,作为催化剂在大分子1,3,5-三异丙基苯的脱烷基反应中有良好表现[87]。但是,目前采用低量模板剂或者无模板剂方法合成纳米级分子筛的结构种类仍较有限。

3.2 控制择向性生长

以MFI分子筛为例,其a轴方向的正弦孔道呈Z 字形有利于实现择形性,而b轴方向的直孔道则有利于分子的快速扩散,因此通过对分子筛特定轴向长度进行选择性调控,可以有效实现对分子筛催化性能的优化;此外,由于受到扩散限制,一些大分子参与的催化反应更容易在分子筛孔口处发生,在特定轴向上长度更短的晶体相对于块状晶体有利于暴露更多的孔口结构参与反应,同时也有助于分子的扩散,设计合成具有特定择优取向的分子筛晶体成为研究重点。

2009 年,Ryoo 等[88]利用设计合成的双季铵盐结构长链模板剂以自下而上的方法直接制得了超薄层状MFI分子筛,该模板剂同时具有季铵基团和疏水烷基基团,在合成分子筛过程中分别发挥结构导向和抑制层间生长的作用,最终得到的纳米片分子筛沿b轴方向的尺寸仅有两个晶胞单元厚度(约2nm),应用于甲醇制烯烃反应中时,由于其超短的直孔道几乎不会阻碍分子的晶内扩散,因此催化剂寿命相对于传统块状晶体分子筛显著增加。该机理的发现为设计和合成具有不同取向性结构的纳米分子筛材料提供了可能,针对不同的拓扑结构,可以通过将特定的季铵盐和烷基链基团引入模板剂来实现择向性形貌分子筛的制备。有研究发现,MFI分子筛的b轴尺度过短时反而会限制孔道择形性的有效发挥,影响反应产物的选择性[89],针对上述问题研究者们对b轴尺度进行了调控优化,发现当其取向尺度在几十至几百纳米时,催化剂表现出更加优良的寿命和选择性。大连理工大学Guo等[90]利用协同晶种诱导法与氟化物介质辅助法一步合成出b轴厚度约为20nm的纳米片状ZSM-5分子筛,通过调控晶种加入量及老化条件,可以将晶化时间缩短至3h,分子筛具有合适的孔道长度,促进反应分子在微孔中扩散的同时提高了活性位点的可接近性,材料在正庚烷裂解反应中表现出优异的催化性能。华东师范大学Wu 等[91]采用设计的结构导向剂制备了厚度约11nm的纳米片状MOR分子筛,表征结果显示其具有高暴露的(010)晶面和八元环侧口袋,作为催化剂在甲醇制烯烃反应中乙烯选择性高达42.1%,显著优于常规的块状MOR晶体(3.3%)。Valtchev 等[92]在晶化母液中添加氟化铵,由于氟可选择性地与MFI 沸石骨架的硅形成氟硅键,抑制Si—O—Si 键在(010)晶面的生长,通过严格把控氟离子的引入量和时机,实现了对MFI分子筛生长过程的有效控制,成功制备了b轴厚度最薄仅8nm的纳米片状MFI分子筛,在甲醇制烃反应中的催化寿命是常规形貌ZSM-5分子筛的5倍。

在晶化母液中加入特定的添加剂,如尿素、醇类、二元胺等也可以合成择向性分子筛,在分子筛晶化过程中添加剂可以吸附在特定晶面,从而影响表面能垒,或者与晶化物种形成络合物阻碍晶体在某个晶面方向的生长。浙江大学Xiao等[93]通过向凝胶母液中加入尿素,经过一步晶化合成了厚度80~120nm 的片状TS-1 分子筛,认为尿素可以吸附在分子筛的(010)晶面表面,有效地抑制晶体沿(010)晶面方向生长,具有短b轴的片状分子筛在环己酮肟的贝克曼重排反应中性能优异。中科院山西煤炭化学研究所Fan等[94]通过在全硅Silicate-1分子筛晶化母液中分别引入醇类、苯甲醛和非离子表面活性剂P123 等,实现了对分子筛自组装过程的原位调控,合成了条状、二维片状和三维网状不同形貌的产品,其中相对于常规块状形貌分子筛,二维片状形貌材料对于水溶液中1-丁醇的吸附选择性增加了45.3倍,三维网状形貌材料在环己酮肟的贝克曼重排反应中催化活性提高了79%,且稳定性也大幅提高。此外,由于纳米片状分子筛具有较大的外比表面积,负载金属后有利于提高金属组分在其表面的分散度,基于择向性分子筛制备的金属负载型分子筛催化剂在二氧化碳加氢制汽油[95]、苯氧化制苯酚[96]、加氢脱硫[97]、费托合成[98]等多个反应中也表现出性能优势。

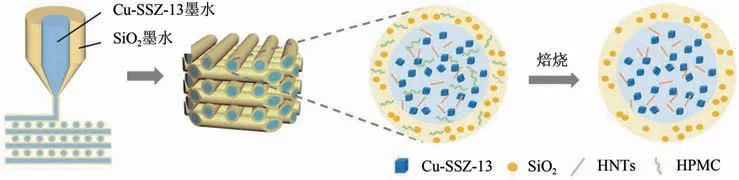

对于常规片状结构分子筛,在焙烧移除有机结构导向剂后往往会产生片层间缩合,影响活性位的暴露和分子扩散,而引入硅柱撑等手段虽然可以阻碍缩合,但会造成活性中心的覆盖。针对上述问题,研究者们[60]通过引入四丁基氢氧化磷作为结构导向剂,利用晶化过程中晶体的重复分支生长,首次开发了自柱撑型(self-pillared pentasil,SPP)纳米分子筛,该自柱撑结构由MFI拓扑结构纳米片交错构成,纳米片连接处为MEL 拓扑结构,这种片层间交错的结构展现出了良好的活性位可接近性及大分子扩散性,相对于常规MFI分子筛和介孔分子筛在烷基化、醚化等催化反应中均有更加优秀表现。浙江大学Xiao等[99]通过理论计算发现吡啶类结构导向剂可与分子筛b轴方向的Pentasil 结构形成高稳定态,并基于此设计了一种吡啶类有机小分子作模板剂,合成了由10~20nm 厚的纳米片交叉构建的SPP结构分子筛,含90%的MFI结构和10%的MEL 结构,具有优异的晶化度和高比表面积,在甲醇制备丙烯的反应中,比常规的ZSM-5 分子筛表现出更高的丙烯选择性和更好的稳定性。大连理工大学郭新闻等[100]以四丁基氢氧化铵为模板剂,采用变温晶化法制备了SPP结构纳米分子筛,实现了硅铝物质的量比在50~300范围内分子筛的制备,且相对于常规ZSM-5 分子筛,在正庚烷裂解制低碳烯烃反应中表现出最好的丙烯和丁烯选择性。在制备SPP结构分子筛的过程中引入的模板剂,会增加成本并可能带来环境及安全风险,休斯顿大学Rimer 等[101]首次在不添加模板剂的条件下,使用MEL 或MFI 晶种诱导自发形成了SPP 结构分子筛(见图3),这些SPP沸石的外表面积约为常规ZSM-5 分子筛的3 倍,同时外表面酸性位比常规ZSM-5分子筛高约7倍,相比于传统ZSM-5分子筛在均三甲苯与苯甲醇的Friedel-Crafts烷基化反应中表现出了更高的转化率和产物的选择性,在甲醇制烃反应中也表现出了高催化活性和稳定性,这种晶种辅助合成SPP结构对于工业用高效催化剂的合成有潜在应用价值。

图3 SPP颗粒的电子显微镜图片和成核生长理论示意图[101]

针对分子筛材料的物化性质与催化性能之间构效关系的研究已非常深入,同时已有大量报道证明对于分子筛形貌结构的调变可以通过传质-反应耦合关系对催化剂性能进行定向优化,但是现有的制备合成工艺难度仍相对较高,且对合成体系要求苛刻,同时还存在着模板剂价格昂贵、有环境和安全风险,以及制备流程复杂等问题。因此,对于低成本模板剂和高效制备工艺的开发是未来研究的重点,同时结合理论计算实现对模板剂与生长修饰剂结构的设计优化以及针对特定反应研发具有特定生长取向的分子筛催化剂,对于实现相关材料的高效研发和规模化应用有重要意义。

4 拓扑结构创新

一般认为介孔-大孔尺寸的孔道结构调变以及晶体形貌主要影响扩散传质过程,而催化反应本身的择形作用与限域作用则是由分子筛固有的拓扑结构所决定。分子筛的催化性能、水热稳定性、组成等性质都与其拓扑结构特征密切相关,现代石油化工领域中的许多技术革新就是基于不断涌现出的新拓扑结构分子筛(Y、Beta、ZSM-5、MCM-22以及SAPO-34 等)[102-104]。目前国际分子筛协会结构委员会(IZA-SC)认证的分子筛拓扑结构已有264 种[5],然而实现商业化应用的分子筛种类不到20 种,其主要原因是分子筛的催化反应性能受到孔道结构的直接影响,因此创制具有特定孔道结构的新结构分子筛是分子筛合成领域的一个重要研究方向。

4.1 国内外新结构分子筛发展现状

目前已有报道的分子筛拓扑结构大多由国外的能源公司和研究机构开发[105-108],例如埃克森美孚公司开发的ZSM-n、MCM-n、EMM-n等系列分子筛,共获得21 个结构代码。其中,基于MCM-22分子筛开发的催化剂为液相乙苯生产技术带来了重大变革,有效地提高了反应活性和选择性,实现了乙苯产品纯度的提高和生产过程的物耗及能耗的降低。雪佛龙公司开发的SSZ-n系列分子筛,获得20 个结构代码,其中基于SSZ-13 分子筛开发的应用于汽车尾气NOx脱除的催化剂,得到了广泛的商业应用。西班牙瓦伦西亚理工大学化工技术研究所Corma团队在低水硅比且含氟的条件下合成了一系列ITQ-n硅锗酸盐分子筛材料,共获得23 个结构代码。上述能源公司和研究机构基于新结构分子筛开发了多种对国民经济具有着深远影响的催化剂及工艺技术。

我国在新结构分子筛合成领域的研究起步较晚,截止目前,我国高校和科研机构共开发出13个新拓扑结构分子筛,其中吉林大学7个、北京大学2 个、中石化2 个、华东师范大学1 个和中山大学1个。吉林大学于吉红院士团队[109-112]开发了具有二维交叉8元环(8MR)孔道结构的磷铝分子筛(JSN)、三维11MR孔道结构的镓锗分子筛(JSR)、三维10MR 孔道结构的镓锗分子筛(JST)以及一维10MR孔道结构的磷酸铝分子筛(JSW),这些分子筛均为杂原子分子筛,通过在合成体系中引入杂原子,可以促使3MR和4MR等特殊元环数的形成,丰富了骨架拓扑结构的多样性。吉林大学Chen等[113]使用三环己基甲基膦作为有机结构导向剂成功合成出三维超大16MR 和12MR 孔道组成的硅铝ZEO-1分子筛(JZO),其在催化裂化(FCC)反应中展现出优异的重油转化率和轻质燃料(汽油、柴油和液化石油气)选择性,性能甚至超越工业上高度优化的超稳Y分子筛。陈飞剑和于吉红院士[114]合作报道了一种具有三维16MR 和14MR 交叉超大孔道结构的ZEO-3 分子筛,该分子筛为具有D4R 单元的纯硅分子筛,这一发现在无氟体系中是首次被报被道的。ZEO-3 的超大孔性质使其在大分子扩散和吸附反应中具有优异的性能,其对甲苯和水蒸气的饱和吸附量均比孔径更小的Beta 分子筛高。北京大学Lin等[115-116]开发了具有三维12MR×10MR×8MR 孔道结构的锗铝分子筛PKU-9(PUN)和三维11MR×11MR×12MR 孔 道 结 构 的 硅 锗 分 子 筛PKU-16(POS),其中PKU-9是首例报道的含有螺旋单元分子筛,PKU-16 是第一个具有大奇数环(11MR)的分子筛,独特的形状和孔道对新型拓扑结构分子筛的合成及晶化机理的拓展提供了重要参考。中山大学Jiang 等[117]使用从传统中药中提取的生物碱为有机结构导向剂合成了一种新型三维24MR×8MR×8MR 超大孔硅锗分子筛SYSU-3,该分子筛的合成对改性天然产物作为有机结构导向剂合成新结构分子筛具有一定的启示性和实际意义。华东师范大学Wu等[118]利用硅锗分子筛结构可修饰性开发了自上而下(top-down)设计新结构的策略,采用碱处理的方法将CIT-13 分子筛的双四元环(D4R)次级结构单元“解构-重组”,成功合成了具有EWO结构的ECNU-21分子筛。

中石化(上海)石油化工研究院有限公司杨为民院士团队[119-120]采用商业化的4-吡咯烷基吡啶(4PyrP)为有机结构导向剂在含氟体系中合成了两种新结构硅锗分子筛,分别为SCM-14(SOR)和SCM-15(SOV)(图4)。其中,SCM-14 分子筛具有三维12MR×8MR×8MR孔道结构,作为催化剂活性组分在环己酮Baeyer-Villiger 氧化制取ε-己内酯及丁烯异构化等反应中均具有显著的效果;SCM-15 分子筛具有三维12MR×12MR×10MR 孔道结构,扩散吸附结果表明:在低负载条件下,SCM-15分子筛中交叉孔道和强吸附位点的存在可以为有机物分子的旋转提供空间,能促进对二甲苯分子沿着(001)方向扩散;在高负载条件下,对二甲苯则优先沿(100)方向扩散,且扩散系数较高。综上所述,近年来我国在新结构分子筛开发领域中取得了较大的进展,随着科技水平的飞速提升,我国的分子筛的合成研究和应用探索领域将会有更广阔的发展。

图4 两种新型硅锗分子筛结构图[119-120]

4.2 新结构分子筛创制策略

目前新结构分子筛的创制策略主要包括水热和溶剂热合成法、氟介质合成法、电荷密度不匹配法、后处理拓扑转变法等。早在20 世纪40 年代,Barrer 和Milton[121]为代表的科学家采取高温水热合成法制备一系列低硅铝比的分子筛,开创了分子筛水热合成的先河,目前已有报道的200多种结构分子筛绝大多数是通过这种方法合成的。1978 年,Flanigen 等[122]在合成体系中加入氟化物合成了全硅分子筛Silicate-1,之后Guth 和Kessler 等[123-124]证明氟离子在分子筛合成体系中起到矿化作用,并且拓展了氟离子合成策略,在近中性、含氟离子体系中合成了一系列全硅分子筛、磷铝分子筛、磷镓分子筛以及硅锗分子筛等,氟介质的引入为新结构分子筛材料的创制开辟了新的合成路线。21 世纪初,UOP 公司的Lewis 等[125]开发了电荷密度不匹配法,通过使用两种或多种不同结构的有机结构导向剂合成分子筛,目前通过使用电荷密度不匹配法已成功开发了UZM-n分子筛材料[126-127],韩国浦项科技大学Hong 等[128]也通过使用电荷密度不匹配法合成出了PST-32 和PST-2 分子筛,在催化裂解反应中展现了优异的性能和稳定性。实现分子筛结构的定向设计合成是分子筛领域重点研究目标,分子模拟技术在分子筛材料设计合成领域中得到了广泛的应用,通过使用分子模拟技术计算无机主体与有机结构导向剂之间的非键合相互作用力,可以合理找到热力学有利的有机结构导向剂,指导设计合成新结构分子筛[129]。埃克森美孚公司Schmitt 等[130]利用分子模拟技术成功预测出合成ZSM-18的两种简单的有机结构导向剂,并成功合成出ZSM-18 分子筛。随后,雪佛龙公司的Zones 等[131]采用分子模拟技术与实验结合的方法成功设计出刚性有机结构导向剂,该有机结构导向剂导向三种分子筛SSZ-35、SSZ-36 和SSZ-39。目前,越来越多的课题组利用分子模拟技术筛选有机结构导向剂,以期实现目标分子筛甚至是新结构分子筛的合成。2013 年Čejka等[132]提出了装配-拆解-组装-再装配(ADOR)合成新结构分子筛的新策略,如图5所示,ADOR 法是通过一系列酸或碱后处理系统地消除节点,然后将母体分子筛的结构重排为另一种子结构的固态转变过程[133]。目前,基于UTL、UOV、CTH、IWW、ITH、ITR 和IWR 等母体分子筛,通过ADOR 法已成功制备了14种新结构分子筛[133-135]。

图5 ADOR法合成新结构分子筛材料示意图[133]

为了得到更多具有潜在商业价值的新结构分子筛,研究人员不断提出了新想法、新策略以及新思路,传统新结构分子筛的合成多采用经验指导的人工试错法,实验过程中易受人为因素的干扰而出现失误。近期,英国利物浦大学Burger等[136]报道人工智能机器人可以在没有任何研究人员的指导下独立完成实验,并且自主研发了一种活性优异的催化剂。麻省理工学院Schwalbe-Koda 等[137]从第一原理出发,结合了高通量模拟计算、计算机技术以及合成表征等手段模拟了接近60万个分子筛-有机结构导向剂,提出了优于传统结合能指标的设计原则,并且运用该原则指导了CHA/AEI 共生分子筛的合成。高通量技术是基于组合化学法,同时运用自动化和信息化先进技术进行大量平行微量反应,可以有效提高分子筛合成效率,大大节省人力,我国由于缺少成熟的整合软硬件的集成应用平台,早期向国外定制引进的高通量系统在分子筛合成过程中多个步骤的衔接过程仍旧需要人工介入,且数据库系统不开放,阻碍实验数据的深层次利用。中石化(上海)石油化工研究院有限公司自主研发的高通量分子筛合成系统,将分子模拟技术与高通量实验相结合,建立分子筛材料数据库,加快了分子筛材料的创制过程,并已利用国内引进的首套48 通道高通量合成装置开发了多种SCM 系列新型分子筛材料[138]。上述多种技术手段均可用于指导新结构分子筛的合成,近年来国内在这些领域的发展也取得了长足的进步,期待这些多学科交叉的技术可以加快我国在新结构分子筛开发领域的发展,对于提升我国石化行业整体科技水平意义重大。

5 结语和展望

经过数十年的快速发展,分子筛相关的指导理论和合成技术日趋成熟。国内外研究者开发了一系列提升分子筛催化效能的技术,进一步实现化学反应过程高效化,为石油化工领域实现跨越式进步提供了技术支撑,创造了巨大的经济效益。

活性中心修饰具有操作简单、适用性广的特点,经过简单的高温水蒸气、酸处理或者化学元素改性便可以实现对催化活性中心性质的调控,以满足不同类型的催化反应,该方法广泛应用于炼油或者化工分子筛催化剂的改性,能够有效提高油品质量或得到高纯度、高附加值的化工产品。如何在具体过程中针对反应特点实现分子筛酸强度、酸密度、酸分布、酸种类等性质的精准可控调变将是未来活性中心修饰的重要发展方向,基于对分子筛活性位点种类与本质的理解,结合多种手段、多种方法协同开发修饰工艺将为该过程提供新的解决方案。孔道结构调变主要通过以下两种途径实现,采用原位合成法或者后处理法在微孔分子筛内部造介孔,或者在微孔分子筛外部包覆介孔SiO2得到具有核壳结构的多级孔材料。目前,通过酸处理、碱处理或者重结晶方式得到的多级孔分子筛已实现工业应用,但是分子筛和介孔SiO2复合的多级孔核壳结构材料存在制备流程复杂或者介孔壳层水热稳定性差的问题,工业应用案例较少。提高酸、碱处理过程对分子筛刻蚀程度的可控性,避免后处理过程中空腔及缺位的出现能够进一步提高所得多级孔分子筛的催化性能与水热稳定性,其核心在于对后处理工艺条件的优化与添加剂的选择。另外,通过一步法制备核壳结构分子筛也具有重要的研究价值但是相关报道仍然较少。晶体形貌控制的工业应用案例较多,随着本领域对分子筛合成机理认识逐步加深,研究者开发了制备纳米颗粒或者择向型分子筛的系列技术,并针对实际化学反应需求成功开发了特色催化剂,结合第一性原理或分子动力学计算明确不同分子在不同孔道内或晶面上的吸附情况,并筛选高效绿色的生长修饰剂以改变分子筛生长过程、调控最终产物的形貌对工业上高性能分子筛催化剂的制备意义非同寻常。分子筛拓扑结构创新可以促进石化技术的革新,目前广泛工业应用的分子筛基本由国外能源公司和研究机构开发,受到知识产权保护,在一定时期内限制了我国对相关分子筛催化剂产品的研发及应用。因此,我国需持续加强基础研究,加快研发具有我国自主知识产权的全新结构分子筛并实现工业应用,这对于提升我国石化行业整体水平意义重大,可以通过结合高通量分子筛装置、分子模拟学以及人工智能技术等先进研究手段创建分子筛材料数据库,实现分子筛材料的理性设计和定向合成,这可以大幅提高新型分子筛的研发效率,增强我国在分子筛研究领域的国际竞争力。

商用分子筛催化剂的开发周期较长,需要经历实验室小试研发、中扩试、吨级放大以及市场试用等阶段,平均需要5~10 年时间,甚至更久。我国在分子筛催化剂领域的起步较晚,国外公司对全球市场先入为主,长期处于垄断水平,随着我国化工行业的快速发展,为分子筛催化剂的技术进步带来了机遇,高校和企业通过持续创新,部分催化剂技术已达到国际先进或领先水平,正在逐步实现进口催化剂的国产替代。在未来分子筛催化剂研究领域,我国应紧跟科技前沿,加强原始技术创新,避免盲目跟风国外,同时应做到产学研深度结合,注重应用导向型基础研究,实验室研究要考虑放大生产可能性,企业要尽量创造条件为中扩试或工业试验提供场所,共同助力推进我国分子筛催化剂行业高质量发展,打破国外技术壁垒,全面提高我国石油化工产品竞争力。