高功率密度柴油机曲轴三维耦合振动特性分析

2024-02-23郭俊宝纪新春康毅郑智锋高志雄程红红

郭俊宝,纪新春,康毅,郑智锋,高志雄,程红红

(山西柴油机工业有限责任公司,山西 大同 037036)

1 理论基础

1.1 曲柄连杆装置的理论特征

案例柴油机内部设计时,采取并排连杆的形式,共有六个曲柄,相隔角度均取120°。此种柴油机的断面结构,具有V 型特点。当柴油机承受爆发压力时,活塞、连杆两个位置会自主传送载荷作用,使曲轴自主旋转,有效传送力矩。当活塞处于上下循环运转时,其运转速度、位置变动的加速度,均处于持续改变状态,逐渐形成曲轴振动。在测算曲柄连杆位置变动特点,是探究曲轴振动的最根本方向。活塞位置变动的长度d,计算方法如式(1):

式中,D 表示连杆长度,m,案例柴油机的D 值为300mm;r 表示曲柄半径参数,m,案例柴油机的r 值为80mm;α 表示曲柄转动的角度,rad;β,表示连杆与中线的夹角,°。案例柴油机的H(连杆比)=r/D=0.265,记录各曲柄转角α、活塞位置移动长度d 的数据,记录结果如表1 所示。

表1 α-d 的对应关系

结合数据记录结果,案例柴油机活塞运动长度的最大值为0.16m,活塞运动速度介于0 ~22.12m/s2,说明此柴油机曲轴振动问题。

此曲柄连杆结构,测定被迫振动的情况时,可使用简谐分析方法,转矩平均值作用下,曲轴会处于均速转动状态,不会发生明显振动问题。为此,曲轴振动的形成,主要是各组谐次产生的简谐作用,形成了差异性频率振动问题。在谐次增加、力矩变化幅度变小时,曲轴承受的振动作用会变弱。多数情况下,假设谐次为v,分析v ≤12 谐次的振动影响。

1.2 多体运动学

多体运动学,是指多组构件相连组成的部件,主要含有若干个柔性、刚性的结构,借助特定的约束连接方式,相互之间形成一定干扰作用,分析各主体的运动特点。在计算机技术更新、升级的视域下,计算机平台的信息处理能力有所增强,开发出的虚拟样机技术,能够引导用户自主创建立体结构模型,保证添加的结构参数与定义建立有效的互联关系,软件内部自主创建计算方式,给出数据处理方法。借助三维图像方式,客观展现数据处理结果,以此保证数据处理的精确性,切实提高数据处理效率。此种研究方法,用于研究柴油机内部各类组成的运动情况下,主要是为简化数据处理流程,采取物体离散处理方法,将物体分割出若干个子单元,各单元会借助固定的作用关系,做出相互耦合的处理。由于多体运动具有一定复杂性,可利用向量力学法,深入分析曲轴变动特点,给出分析结果。借助各单元的位置移动、位置旋转等方式,以此客观展示部件振动特点。

2 创建柴油机动力分析的模型

2.1 创建设备整体单元

如表2 所示,是案例柴油机的性能表现。

表2 案例柴油机的各项技术参数

在建立柴油机轴运动的模型中,需要从曲轴、连杆等位置,逐一创建轴体单元。研究中,简化了七个轴承座,使用立体轴承座的信息展示方式,将各类数据导入应用程序中。依照应用程序设定网格分类方法,划分网格的精度设计为0.0001mm。主轴承座内部使用六面立体网格的划分方式,依照轴向给出5 个节点。径向创建2 个层级,各层分别设计40 个节点,此时轴系节点数量为5×2×40。针对轴瓦表层的点,标记编号,保证编号不重复。

2.2 创建连接单元

曲轴轴系具有多个主体共同运动的特点,相互运动的关系具有复杂性。在确定轴体单元类型后,依照研究内容,逐一定义连接单元,具体有四种连接体,主要用在“轴承座”→“曲轴”→“连杆”→“活塞”→“缸套”五个主体之间。由于机体能够有效支撑曲轴,使用的油膜具有一定“黏性剪切”“挤压”能力,在各类工况下,其油膜坚硬性、阻尼表现均有差异。为此,依照弹性流体动力的自身特征,主轴承位置选择的连接方法,在各主轴颈位置选择五个点,依照各主轴轴承瓦进行直接连接。此种连接形式,能够有效判断油膜作用、轴承间隙的变化特点,获取轴颈偏移量,查看轴承座形变情况。如图1 所示,是五点连接的示意图。

图1 五点连接的示意图

案例柴油机研究时,连杆头位置的轴承半径间隔最大值,选择0.056mm。参照EXCITE PU 程序的建议参数,连杆偏移量最大时的阻尼参数emax,取值为25N·s/mm。未发生连杆偏移时,此处的阻尼参数e0,取值为5N·s/mm。活塞、缸套两个主体的连接方式,主要借助弹簧阻尼特点,分析各连接主体的位置移动特点。案例柴油机,在连接活塞、缸套时,“刚度值”Q 参数设计为10000N/mm,“阻尼”e 参数取10N·s/mm。

2.3 受力分析

模型创建成功后,设定单组运动周期内的“爆发压力P”参数,Pmax取23MPa,依照案例柴油机的运行特点、变动角度,逐一设计各参数。在曲柄转角处于0 ~720deg 之间时,设备运行的“爆发压力P”介于0 ~23MPa 之间。确定爆发压力范围后,选择10 个活塞位置,标号A1 ~A10,分别测定其承受的压力参数。测定结果:10 个点位的活塞,相间受力角度分布在30°~90°之间,符合实况。在测定各点位受力情况时,曲柄转角处于1440 ~2160deg 之间时,活塞侧向位置的受力处于-1000 ~-4000N 以内,连杆传出的荷载作用介于-10000 ~50000N 之间,曲柄径向受力为-100000 ~120000N,曲柄切向受力为-50000 ~300000N。

3 曲轴振动分析

3.1 自由振动分析

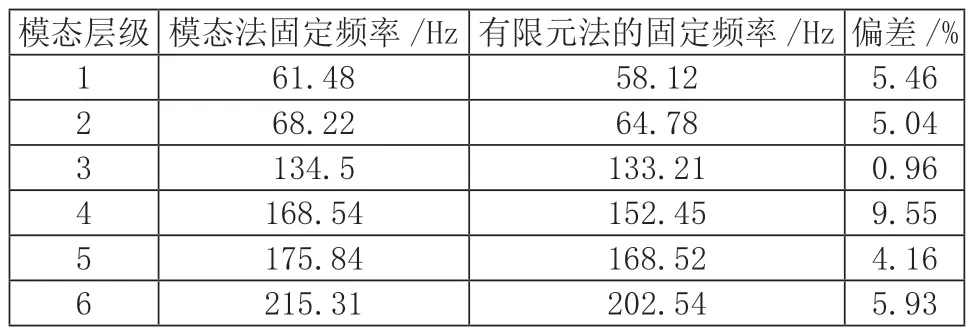

模态分析,是研究曲轴动力学特点的一种方法,以此综合判断曲轴结构的动力表现特点。在实际设计曲轴结构时,考量具体工况形成激励作用时,可能产生的共振问题,以此获取结构振动过程的各类信息,判断结构模型共振期间的具体状态,便于在设计过程中,全面梳理结构特性,消除不利问题。模态分析时,主要用于测定模型建立的准确性,对比固定频率、振动表现等信息,判断虚拟程序中模型创建的合理性。案例柴油机内部的曲轴结构,具有部件组成的连续性,含有多个自由度。在具体仿真计算期间,可进行系统简化处理,将其划分成多个离散性模型。使用立体曲轴模型,有效判断各模型参数特点,按照一定规则给出分类方式,将相同质量、相似惯性的各类内容,有效整合在一个主节点位置。各节点连接时,主要利用刚度、阻尼两个因素。在验证模块创建质量时,需获取曲轴特性参数,具体包括“固定频率”“振动模型”等。选择模态计算方法,对比计算结果、模型分析给出的数据,以此判断模态结果的精确性,给予被动振动分析创建技术可能性。有限元分析时,在线上平台内添加实体数据,导入曲轴材料的相关属性资料。模态、有限元2 种分析方法的对比结果,如表3所示。

表3 模态、有限元2 种分析方法的对比结果

结合两个结果的偏差率可知:模态、有限元两种分析方法,均具有较高的准确性,可用于进行曲轴振动分析,尝试给出更优的柴油机设计方案。曲轴自由度振动分析时,模态分析给出的固定频率介于61.48~215.31Hz 之间,有限元分析获得的固定频率参数为58.12 ~202.54Hz。各模态位置的振动频率具有一定差异性,需制定有效的减振措施,消除曲轴振动风险。

3.2 被迫振动分析

案例柴油机每分钟固定转动2600 转,对应的转动基础频率为43.3Hz,模态分析时曲轴固定频率参数均大于60Hz。因此,在标准转动速度条件下,柴油机曲轴不会发生共振现象。在被迫振动分析期间,会分别查看各组谐次激励作用形成的振动问题。由于较高谐次条件带来的振动干扰作用不大,多数情况下,谐次最大值为12次。借助各组谐次的振动表现,深入探究立体耦合的振动特点,给出相应的改进设计方案。如表4 所示,是一般运行条件下,曲轴被迫振动的情况。

表4 曲轴被迫振动的表现

结合数据观察结果,在4 谐次时,曲轴被迫振动产生的扭矩幅度达到了0.78°。在一般转速条件下,4 谐次位置,相应的扭转固定频率参数为152.45 ~168.54Hz。由此推断:4 谐次点位,可能是案例柴油机发生被迫振动的重要节点,此处会出现较大幅度的振动现象,需加以关注,进行处理。

4 缓解曲轴振动的技术措施

4.1 调整轴系结构

采取轴系结构调整措施,改变曲轴内部各组件的运动表现,以此控制曲轴振动问题。在装设曲轴部件时,各轴承可能存在一定间隔。案例柴油机内部的各轴承间隔s 介于0.052 ~0.101mm 之间。差异性的间隔参数,具有一定曲轴振动的干扰作用。为此,需调整此参数,适当控制曲轴振动问题。在参数比选时,选定了多组间隔参数,对比扭转角度,找出最佳的参数方案。由于案例柴油机存在一定的振动问题,判断现有的间隔参数不合适。为此,选择的s 参数为0.03mm、0.04mm、0.052mm 三组。以0.052mm 为参照,对比另外两组的振动情况。模型振动分析结果,如表5 所示。

表5 s 值对比分析

经过s 值对比,选择0.03mm 作为s 值的最佳参数,以此优化曲轴设计。

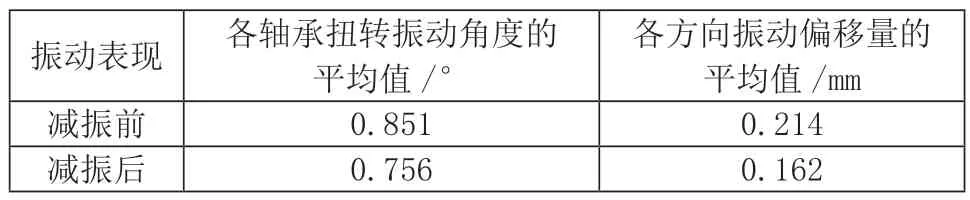

4.2 使用减振装置

选择“止推轴承”进行振动控制,将其添加在曲轴的各个轴颈处,对比振动情况,判断减振效果。减振对比结果,如表6 所示。

表6 减振对比结果

结合减振前后的振动表现,确定止推轴承具有减振功能,对于曲轴各处轴承的扭矩转动角度、各项振动位移量,均有一定控制效果。此外,可使用减振设备,将其安放在振动较大的位置,如4 谐次,以此保持曲轴运行的平稳性,尽可能地消除振动干扰。

5 结语

综上所述,针对案例柴油机进行建模分析,对比了模态、有限元2 种方法的分析结果,均有较高的准确性,符合曲轴振动的实际情况。深入探究曲轴自由性、被迫性2 种振动表现,得出“各模态固定频率差异性较大”“4谐次振动较为明显”的2 个结论。分别制定减振处理方式,采取调整曲轴结构形式,尽量控制固定频率,达到减振效果。选用止推轴承,有效控制轴承振动问题。在4 谐次位置,添加专用减振设备,以此消除最大振动点,保持曲轴运行的平稳性。