浅析基于AMESim 的气液联合式液压破碎锤建模与仿真

2024-02-23吴帮普

吴帮普

(黔南民族职业技术学院,贵州 黔南 558022)

气液联合式液压破碎锤是一种实用的岩体破碎工具,它在工作过程中以连续的液体压力能转化为往复运动的冲击能,通过钎杆把冲击力作用在破坏对象上,形成连续捶打的状态,如凿裂岩石、破坏墙体和振捣坚硬土体等过程,破碎锤广泛应用在市政设施建设、房屋拆建、矿石开采、高铁建设、水库电站建设等基础工程施工。随着我国基建的发展,液压破碎锤在我国市场发展迅猛,品牌和型号较多,应用比较普遍,但是国内研发及制造高品质破碎锤的企业较少,在冲击功大小、工作稳定性和使用寿命方面,国产品牌与国外先进产品比较还有一定的差距。

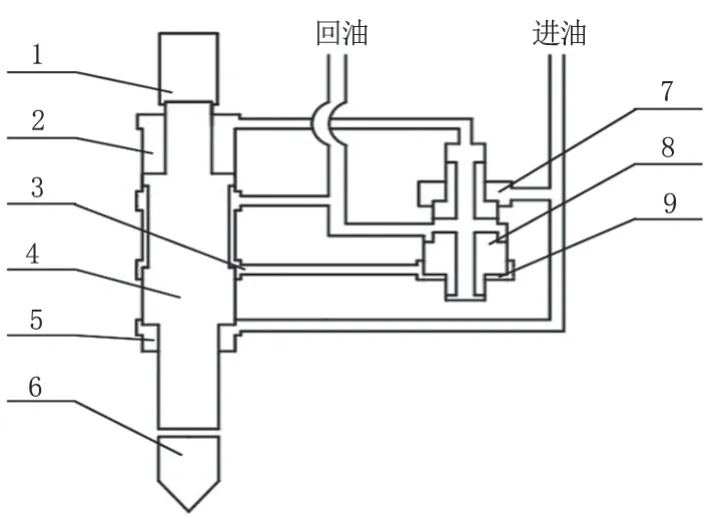

1 气液联合式液压破碎锤的工作原理

气液联合式液压破碎锤由缸体、活塞、控制阀、钎杆等部分组成,活塞与缸体之间形成氮气室、前腔和后腔,如图1 所示。工作时破碎锤竖直向下,活塞下滑在缸体最低位置,液压油直接进入前腔,前腔压力增大使活塞加速向上运动;当活塞向上运动越过缸体信号口位置时,控制阀阀芯上移,液压油通过控制阀进入后腔,后腔压力逐渐增大,氮气室的氮气被逐渐压缩,对活塞阻力也逐渐增大,以上压力共同作用下活塞向上作减速运动并最终停滞;活塞停滞瞬间后,在前后腔压力差、氮气压力和重力作用下加速向下运动,以较高的速度撞击钎杆,完成能量传递,撞击的同时越过信号口位置,控制阀阀芯下移,液压油停止进入后腔,在前腔压力作用下活塞向上运动进入下一个循环,气液联合式液压破碎锤工作原理见图1。

图1 气液联合式液压破碎锤工作原理

活塞向上(回程)、向下(冲程)加速时动力学模型分别为式(1)和(2):

式中,m是活塞质量;x是活塞位移;v是活塞运动速度;1A、2A、3A是活塞前后腔和氮气室有效作用面积;1P、2P、3P是活塞前后腔和氮气室压力。

2 气液联合式液压破碎锤的建模与仿真

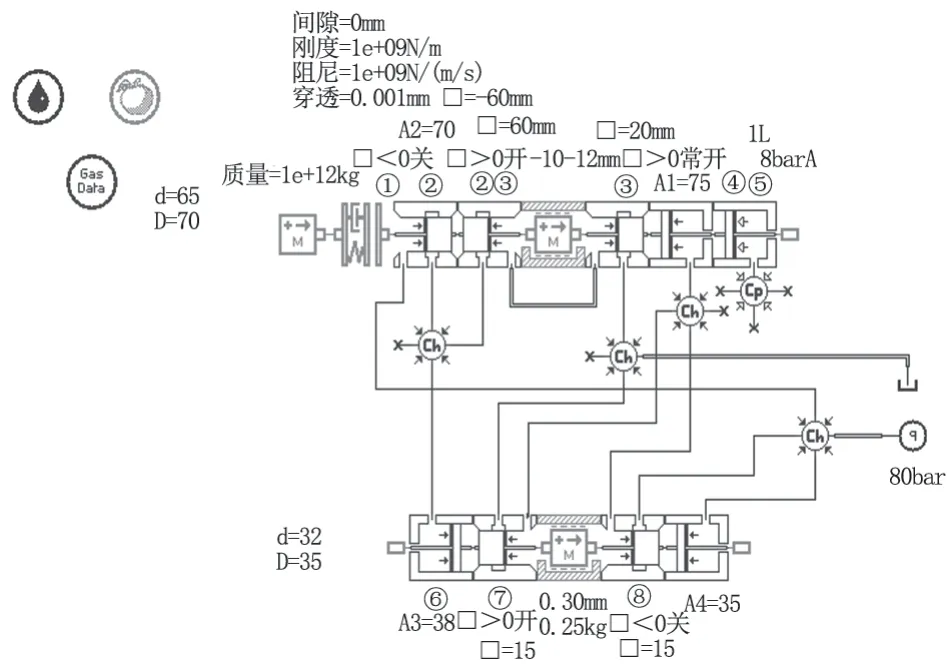

2.1 建立气液联合式液压破碎锤模型

气液联合式液压破碎锤的控制阀阀芯直径为φ35mm,行程为30mm,质量为0.25kg,活塞直径为φ70mm,行程为130mm,质量为15kg,氮气室初始压力为0.8MPa,容积为1L。活塞各个轴肩长度是破碎锤工作特性优劣的关键参数,在该模型中通过配置各个元件的underlap 值,实现活塞轴肩的长度的设置。假设被冲击物体为岩石,质量为1×1012kg,采用LSTP00A元件作为碰撞接触模型,设置刚度系数为1×109N/m,阻尼系数为1×109N/(m/s),间隙为0mm,穿透深度为0.001mm。采用理想的液压源作为输入,压力恒定为8MPa,流量为理想流量,具体参数见图2。

图2 气液联合式液压破碎锤仿真模型

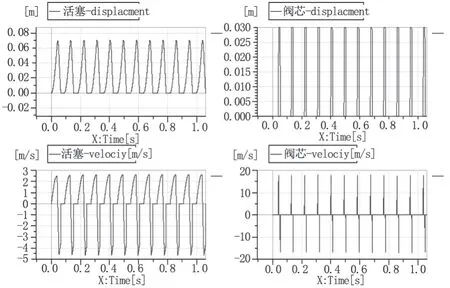

2.2 活塞与阀芯运动分析

仿真结束后,得到活塞和阀芯的运动规律曲线,作为分析破碎锤系统的运动特性的依据,如图3 所示。

图3 活塞和阀芯的运动规律曲线

活塞回程时未撞击缸底,冲程时明显撞击钎杆,工作过程比较稳定,行程保持在70mm 左右,周期约为0.09s,冲击频率为660bpm,冲击速度为4.6m/s,通过末速度法算出系统冲击能为158.7J,当活塞撞击钎杆的瞬间,短暂停滞时间约为0.03s,撞击后活塞反弹速度较小,能量传递效果好,冲击力约为1.7×103N,如图4所示。阀芯的行程为30mm,运动到极限位置有稳定的停留,没有出现抖动现象,工作过程稳定。

图4 岩石受到的冲击力随时间变化曲线

在工作过程中,活塞前腔压力保持在8MPa 左右,活塞在不同位置时,前腔压力有轻微波动,活塞后腔压力在冲程时为8MPa,其他阶段为0MPa,氮气室受到活塞回程的影响最大压力为1.23MPa,反作用协助推动活塞向下加速运动,实现活塞冲程运动。

2.3 系统压力与稳定性分析

不同的液压系统压力对气液联合式液压破碎锤的冲击频率、冲击功、稳定性影响较大,通过优化液压系统压力,保证工作稳定性的前提下最大程度提升冲击功,发挥破碎锤最大潜能,从而提高工作效率。

如图5 所示,系统压力从6MPa 以1MPa 为步长增加到23MPa 时,活塞位移逐渐增大、频率逐渐增高。系统压力6MPa 时,几乎没有产生碰撞瞬间停滞现象;系统压力7 ~8MPa 时,明显产生了碰撞瞬间停滞现象,活塞有了冲击作用;系统压力19MPa 后,曲线幅值和周期变化不明显,基本上趋于极限,因此,分别以8MPa、19MPa、23MPa 的系统压力为条件,考查破碎锤的冲击功、冲击力和冲击频率的变化情况。

图5 不同系统压力对稳定性的影响

如图6、图7 所示,当液压系统压力为8MPa 时,最大冲击速度为4.6m/s,冲击频率约660bpm,冲击力超过1.7×103N,冲击功为158.7J 左右;当液压系统压力为19MPa 时,最大冲击速度为8.2m/s,冲击频率约1200bpm,冲击力超过7.5×103N,冲击功为504.3J 左右;当液压系统压力为23MPa 时,最大冲击速度为8.7m/s,冲击频率约1380bpm,冲击力超过9.6×103N,冲击功为567.7J 左右。

图6 8MPa、19MPa、23MPa 时活塞的速度曲线

气液联合式液压破碎锤的最小稳定工作液压系统压力在7MPa 左右,随着液压系统压力升高,冲击速度、冲击频率、冲击力和冲击功随之升高,超过19MPa 后,冲击性能提升不明显,考虑系统压力过高可能会造成能耗比过高、磨损加剧、寿命降低等因素,比较理想的液压系统压力为19MPa 左右。

3 结语

本文基于AMESim 仿真软件的HCD 液压元件设计库环境建立了气液联合式液压破碎锤模型,通过仿真结果表明了7MPa 是最小系统稳定工作压力值,19MPa 是理想系统工作压力值,为破碎锤液压系统参数配置提供理论依据。后续工作中,将对系统流量、活塞轴肩长度、阀芯结构尺寸等参数进行优化,提升气液联合式液压破碎锤工作性能。