杨木灰的熔融特性及其影响因素分析

2024-02-22姚锡文许开立

齐 洋, 姚锡文, 许开立

(东北大学 资源与土木工程学院,辽宁 沈阳 110819)

目前,世界能源需求主要由不可再生的化石燃料来满足,煤炭是全世界使用的主要化石燃料之一。而煤炭作为能源产品的利用也导致了一些环境问题,如酸雨和温室效应。这使得全世界科研人员对探索可再生的替代燃料以实现可持续发展的兴趣不断增加。其中,生物质资源因具有来源丰富、价格低廉等优点而备受关注。与煤相比,生物质具有硫、氮含量低、燃烧稳定等特点,同时还具有较高的挥发性化合物、较短的燃烧时间和较低的点火温度等特性,因此生物质是一种环境友好的燃料。虽然近年来生物质的开发利用已经得到了很大发展,但其大规模利用仍然面临挑战。由于惯性碰撞、热泳、冷凝、扩散和化学反应,生物质燃烧产生的飞灰会随烟气移动并沉积在管道表面。这会在锅炉的长期运行过程中造成与灰相关的问题,如沉积、结渣和高温腐蚀,甚至导致严重事故,如管子爆炸和计划外停机。此外,生物质原料中通常含有高含量的碱金属(即K、Na)和Cl,燃烧灰大多是高黏度的低熔点物质。沉积后,在高温烟气中容易形成熔渣,传统吹灰难以去除。Fryda等[1]以地中海南部的3种典型生物质作为燃料,研究其在流化床气化炉中的烧结特性。研究结果表明在流化床运行温度高于800 ℃条件下,床料发生烧结现象。Lin等[2]使用流化床研究稻草的燃烧特性,结果发现:床料温度高于750 ℃时,稻草发生熔融,使流化床中床料烧结,进而导致流化失败。

杨木是我国主要的树种之一,具有年生长期长、适应性广泛、生长速率较快等特点,在我国南部和北部地区均有广泛种植[3]。因此,我国杨木资源较为丰富。但由于杨木具有纤维结构疏松、材质相对较差等缺点,导致其在家具制造业中利用率极低,我国每年在木材加工过程中产生的杨木屑废料就高达上千万吨。将这些废料作为燃料应用于生物质气化系统中,不仅可行性强,而且绿色环保,可以实现资源的可持续利用。但是将杨木屑作为燃料产生的气化灰很容易与焦油黏结[4-5],造成许多安全隐患,如生物质气化设备堵塞[6-7]、管道腐蚀[8-9],最终可能引发燃气的泄漏,进而发生火灾、爆炸和中毒等事故,对气化站工作人员甚至周围群众的生命财产安全都会造成极大威胁。本研究以杨木灰作为研究对象,在分析杨木灰理化特性的基础上,考察了成灰温度和停留时间对杨木灰熔融过程的影响,通过对杨木灰熔融特性的研究,以期为提高燃气净化率和设备利用率奠定基础,同时为杨木灰的安全高效利用提供指导。

1 实 验

1.1 材料与仪器

本研究选择常见的林业生物质杨木屑作为研究对象,杨木来自辽宁沈阳市农村,用粉碎机将杨木屑充分粉碎,使用标准筛筛分,取粒径约为300 μm的干燥后的杨木屑粉末作为实验原料。杨木屑的工业分析结果如下:挥发分72.84%、水分9.9%、灰分5.53%、固定碳11.73%;元素分析(空气干燥基)结果如下:C 42.75%、H 6.27%、N 0.27%、S 0.13%、O 35.15%。

Vario MACRO cube元素分析仪,德国Elementar公司;JV-QCVelox型X射线衍射仪,上海尔迪仪器科技有限公司;SU3800型扫描电子显微镜,似空科学仪器有限公司;马弗炉,河南凯特电子科技有限公司;ZDHR-ZC4000型灰熔点测试仪,中创仪器。

1.2 实验方法

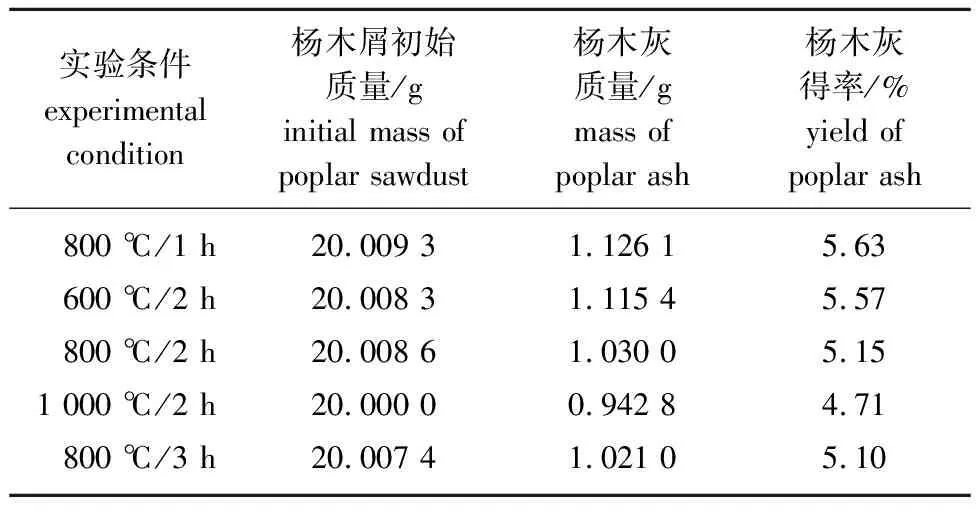

将处理过的杨木屑样品置于灰皿上,根据实验所设置的条件,分别置于马弗炉内灼烧。生物质在气化过程中,成灰温度和成灰时间是各气化性能指标重要的影响因素。因此,本研究主要考察成灰温度和成灰时间对杨木灰沾污结渣的影响,实验反应气氛都设为空气,升温速率为30 ℃/min。查阅文献[10-11]发现其他学者选择的气化温度一般在600~1 100 ℃之间,因此本实验设置成灰温度为600、 800、 1 000 ℃,停留时间为2 h;成灰温度为800 ℃,停留时间为1、 2、 3 h,共得到5组杨木灰,杨木灰的得率见表1。

表1 杨木灰的得率

1.3 分析方法

1.3.1原料分析 杨木屑的工业分析使用煤炭全自动工业分析仪测量杨木屑水分、灰分、固定碳,挥发分由差减法计算得出;元素分析使用元素分析仪进行测定,通过将样品燃烧后的产物与特定试剂反应生成CO2、H2O、N2和氮氧化物,从而计算出样品中各有机元素的含量。

1.3.2XRD和SEM分析 使用X射线衍射仪对所制备的杨木灰进行晶相组成的XRD表征分析。使用场发射扫描电子显微镜进行SEM-EDS测试,分析杨木灰的微观形貌及元素组成。

1.3.3熔融特性分析 采用三角锥法测定杨木灰的熔融特性,将0.05 g杨木灰样品分别放入研钵中进行研磨,添加适量的糊精和水在灰锥模具中制作灰锥样品,为了便于试验观察分别制成高20 mm、宽7 mm的等边三角形灰锥体。将已制得的锥样放入刚玉舟中,慢慢将刚玉舟放到灰熔点测试仪中,观察灰锥形态,得到杨木灰熔融的特征温度。各组数据为5次平行实验取平均值,计算各组数据与平均值之差,然后除以标准值,结果在±2%以内。

2 结果与分析

2.1 成灰温度对杨木灰性状的影响

不同成灰温度下杨木屑灼烧后剩余杨木灰的表观形貌如图1所示。由图1可以看出,在600 ℃下灼烧2 h后,杨木灰呈偏白的灰色,且结构较松散,杨木灰颗粒较小,为粉末状;在800 ℃下灼烧2 h后,杨木灰颜色呈土黄色,灰中出现小颗粒,结构仍然松散不紧密;在1 000 ℃下灼烧2 h后,杨木灰颜色呈深土黄色,出现肉眼可见的大颗粒,出现明显结渣。

a.600 ℃; b.800 ℃; c.1 000 ℃

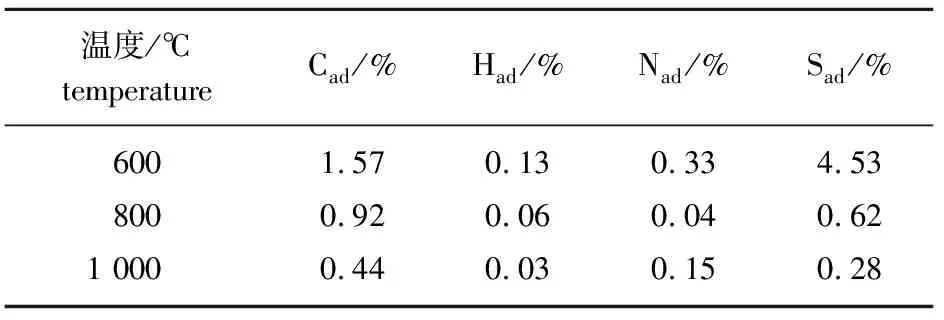

停留时间2 h条件下,测试成灰温度600、 800、 1 000 ℃时3种杨木灰的各元素含量,结果见表2。由表2可知,杨木灰中残留C元素随着成灰温度的升高而降低,可以看出成灰温度越高,杨木灰炭化程度越高。H元素和S元素均随着成灰温度升高而降低,而N元素在成灰温度为800 ℃时最低,这可能是由于800 ℃时,大部分N元素以氮氧化物的形式挥发了。

表2 不同成灰温度下杨木灰的元素含量

2.2 杨木灰晶相组成及表面形貌分析

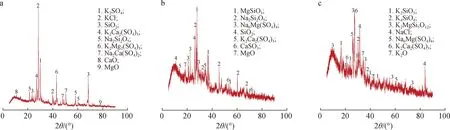

2.2.1XRD分析 设定成灰温度为600、 800、 1 000 ℃,停留时间为2 h,制取杨木灰样品。通过XRD图谱进一步分析杨木灰的矿物晶相组成以及各矿物成分随温度的变化而产生的晶相结构转化规律,结果见图2。

a.600 ℃; b.800 ℃; c.1 000 ℃

由图2(a)可以看出,成灰温度为600 ℃时,杨木灰的主要矿物晶相为K2SO4、KCl、SiO2、K2Ca2(SO4)3、Na2Si2O5等。在成灰温度为600 ℃的杨木灰中,K元素的存在形式为KCl、K2SO4、K2Ca2(SO4)3、K2Mg2(SO4)3。由图2(b)可以看出,成灰温度为800 ℃时,杨木灰的主要矿物晶相为MgSiO3、Na2Si2O5、Na6Mg(SO4)4、SiO2、K2Ca2(SO4)3、CaSO3、MgO等,在800 ℃还没有K2O的生成。成灰温度800 ℃时,K元素的存在形式为K2Ca2(SO4)3,KCl几乎没有,这是因为温度升高,大量KCl的结晶相在高温下转变为气相挥发或与其它成分发生反应。由图2(c)可知,成灰温度1 000 ℃与800 ℃的杨木灰的XRD图谱较为相似,并且出现了K2O和NaCl,而SiO2和MgO消失[12-14]。

杨木屑成灰过程中可能发生如下反应:

KCl(s,l)→KCl(g)↑

(1)

SiO2+MgO→MgSiO3

(2)

3K2SO4+2CaO→K2Ca2(SO4)3+2K2O

(3)

使用FactSage软件中的Equilib模块模拟反应过程,主要考虑元素为C、H、O、N、Na、Mg、K、Cl、Si等,模拟结果中有KCl、MgSiO3、K2Ca2(SO4)3生成。证明上述推测正确,在杨木屑成灰过程中确有反应(1)、(2)、(3)发生。

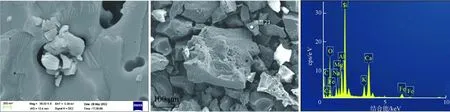

2.2.2SEM-EDS分析 成灰温度为600、 800、 1 000 ℃,停留时间为2 h,制取的杨木灰的SEM-EDS分析结果见图3。

a.600 ℃; b.800 ℃; c.1 000 ℃

由图3(a)可以看出,成灰温度为600 ℃时,杨木灰有明显的孔洞,表面结构比较完整,在杨木灰的原本表面结构上出现分布松散的小颗粒,形状各异,有柱状、椭球状、片状、棒状等。由EDS图谱分析可知,打点位置的Ca元素含量最高,其次为Si。结合上述XRD图谱分析,图3(a)打点位置的物质很有可能是Na2Ca(SO4)2和Na2Si2O5[15-16]。

由图3(b)可以看出,成灰温度为800 ℃时,杨木灰表面结构随温度的升高有了明显的破坏,表面结构的孔洞逐渐增大,结构破碎。成灰温度升高,灰中出现局部团聚的结渣现象,该现象说明此时杨木灰中低熔点的物质发生熔融,而且杨木灰表面有碱金属物质析出,这些已经发生熔融软化的碱金属物质易将熔点较高没有发生熔融现象的小颗粒黏结在一起。由EDS图谱可知,800 ℃杨木灰中Si和O衍射峰的强度相比600 ℃时明显升高,表明成灰温度升高,灰中石英晶体的含量上升。这可能是因为Si属于惰性元素,杨木屑中的Si经热转化利用后几乎全部留在杨木灰中,而且SiO2(俗称石英)的熔点较高,不易熔融或挥发。

由图3(c)可以看出,成灰温度为1 000 ℃时,灰中出现了大团聚结渣块包裹着小颗粒,这可能是因为温度继续升高,灰渣继续熔融,表面黏度以及流动性增大,黏结更多的碱金属成分小颗粒,使结渣块体积进一步增大。由EDS图谱可知,1 000 ℃杨木灰中Si和O衍射峰的强度比800 ℃时有所降低,这是因为生成了低熔点的碱金属硅酸盐所导致。

2.3 不同条件对杨木灰熔融特征温度的影响

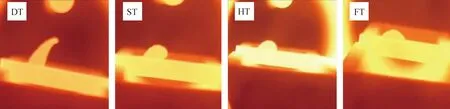

2.3.1成灰温度的影响 通常采用4个特征温度来表征物质的熔融特性,即变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)。变形温度即为灰锥尖端弯曲时或侧棱开始变圆润时的温度,软化温度为灰锥上部尖端触及刚玉舟或整个灰锥熔成球状时的温度,半球温度是指灰锥熔成半球形时所对应的温度,流动温度指的是灰锥全部熔化,留下高度小于等于1.5 mm薄层时的温度。

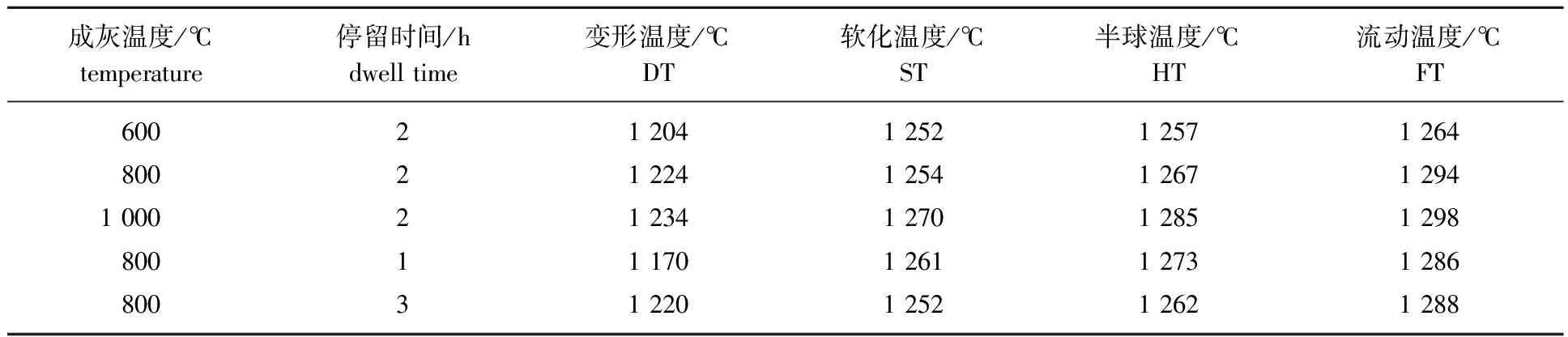

成灰温度800 ℃、停留时间2 h杨木灰熔融特征温度时的灰锥形态见图4,不同条件下制得的杨木灰的熔融特征温度见表3。

图4 成灰温度800 ℃、停留时间2 h杨木灰熔融特征温度时灰锥形态

表3 不同条件下杨木灰的熔融特征温度

由表3可以看出,停留时间为2 h时,杨木灰熔融特征温度随着成灰温度的升高而逐渐增加,杨木灰特征温度增加比较平均。结合XRD和SEM-EDS分析可知:600 ℃杨木灰中存在的碱金属氧化物的含量之和明显高于800和1 000 ℃杨木灰,进一步说明升高成灰温度更容易造成灰中的碱金属成分(碱金属的氯化物、氧化物及硫酸盐等)发生剧烈反应,生成低温共熔体。而碱金属成分的含量越低,灰熔点则越高。

2.3.2成灰时间的影响 将成灰温度为800 ℃、停留时间为1、 2、 3 h的杨木灰制成灰锥,测试样品的熔融特征温度,结果见表3。由表3可知,成灰温度为800 ℃时,停留时间为1 h杨木灰的DT温度最低,为1 170 ℃;2 h时DT温度最高,为1 224 ℃。分析可知,停留时间与杨木灰的熔融特征温度无明显线性关系。

2.4 DT温度下杨木灰熔融特性研究

将成灰温度为800 ℃、停留时间2 h的杨木灰处理至变形温度,SEM-EDS图谱如图5所示。

图5 DT状态下成灰温度800 ℃、停留时间2 h的杨木灰SEM-EDS图谱

由图5可以看出,DT状态下杨木灰中絮状物已经消失,说明杨木灰发生熔融。表面仍存在少量孔洞,孔洞中有灰渣小颗粒嵌入,这可能是因为熔融过程中,杨木灰黏度增大,黏结了灰渣小颗粒[17]。图5中打点位置元素主要为Si、O,证明在DT状态下,杨木灰中仍然存在大量石英。除Si、O外,含量较高的为Ca元素,该点处物质成分有可能为含钙的化合物,由于O元素含量也偏高,推断可能有CaO存在。

3 结 论

3.1以杨木屑为原料,在马弗炉中经成灰温度600、 800、 1 000 ℃,停留时间为1、 2 、 3 h灼烧得到杨木灰,采用元素分析、XRD、SEM-EDS等方法研究了杨木灰的理化特性。结果表明:在停留时间为2 h的条件下,成灰温度为600 ℃时,杨木灰的主要矿物晶相为K2SO4、KCl、SiO2、K2Ca2(SO4)3、Na2Si2O5等;成灰温度为800 ℃时,杨木灰的主要矿物晶相为MgSiO3、Na2Si2O5、Na6Mg(SO4)4、SiO2、CaSO3等。成灰温度为600 ℃时,杨木灰中存在KCl;800 ℃时,大量KCl的结晶相在高温下转变为气相挥发或与其它成分发生反应;成灰温度1 000 ℃杨木灰的XRD图谱与800 ℃时较为相似,并且出现了K2O和NaCl,而SiO2和MgO消失。

3.2通过考察成灰温度和停留时间对杨木灰熔融过程的影响,结果发现:杨木灰熔融特征温度随着成灰温度的升高而逐渐增加,停留时间与杨木灰的熔融特征温度无明显线性关系。处理至DT温度的杨木灰中絮状物已经消失,孔洞中有灰渣小颗粒嵌入,这是因为发生熔融的过程中,杨木灰黏度增大从而黏结灰渣小颗粒。