糠醛渣增强粗甘油基聚氨酯泡沫性能的研究

2024-02-22阎振丽李梦雨张琳达

付 凯, 阎振丽, 李梦雨, 陈 玮, 张琳达, 常 春,4*

(1.郑州大学 化工学院,河南 郑州 450001; 2.车用生物燃料技术国家重点实验室,河南 南阳 473000;3.河南省生物基化学品绿色制造重点实验室,河南 濮阳 457000;4.河南省杰出外籍科学家工作室,河南 郑州 450001)

在减少石油资源依赖、降低碳排放的大背景下,全球生物柴油行业得到快速发展。由于每生产1 t生物柴油会产生100 kg的副产物粗甘油(CG),因此数量巨大的CG成为一种重要的生物质资源[1]。为了实现CG的高值化利用,人们提出了许多利用方式,其中将CG制备成新型生物基高分子材料成为研究的热点[2]。聚氨酯(PU)泡沫是一种用途十分广泛的高分子材料,由异氰酸酯和多羟基化合物反应制备而成[3]。由于CG中含有游离脂肪酸、脂肪酸甲酯等多种物质,现有的利用生物转化法将CG纯化制取甘油的技术所需成本高,同时生物转化后的产物分离困难,限制了工业化应用。而将CG通过一锅法直接转化为生物基多元醇,被认为具有良好的应用前景,可以避免复杂的加工过程,降低化学转化过程中的生产成本[4]。该方法促进了生物质资源CG的高值化利用,可以生产具有高附加值的PU泡沫[5]。Luo等[6]利用热转化法将CG转化为多元醇,制备出与石油基性能相当的PU硬泡。Chang等[7]以CG液化秸秆合成了生物基多元醇,进一步制备出具有阻燃性能的生物基PU泡沫。与石油基PU硬泡相比,大多数生物基PU泡沫的力学性能和热稳定性尚存在一定差距。为了改善PU泡沫的性能,通过添加填料改善材料性能被认为是一种有效的方法,如:Qi等[8]利用高岭土和微晶纤维素增强PU硬泡的力学性能和热稳定性,获得具有优异性能的PU复合材料。通过开发廉价的生物基填料来实现生物基PU泡沫性能的增强,已经成为该领域重要的研究内容之一[9]。糠醛渣(FR)是由玉米芯经酸水解生产糠醛时产生的一种工业废弃物,每生产1 t糠醛约产生12~15 t FR[10]。FR因含有丰富的孔结构、较大的比表面积和高分散性,使其具有开发成为高分子材料填料的潜力[11]。然而,FR在生物基PU复合材料中的应用研究目前尚未见报道。为了实现CG和FR的高值化利用,本研究提出以CG为主要原料制备生物基多元醇,并以FR为填料,通过将2种工业废弃物相结合,尝试开发出一种新型生物基PU泡沫复合材料;考察了FR粒径和添加量对CG基PU泡沫材料力学性能、泡孔结构、导热性能、热稳定性的影响,探索了FR作为CG基PU泡沫性能增强填料的可能性,以期为CG和FR的高值化利用提供一种新思路。

1 实 验

1.1 原料、试剂与仪器

粗甘油(CG),来自于生物柴油副产物,含甘油量45%,羟值1 413 mg/g,工业级,湖北中兴农谷有限公司;NaOH,分析纯,天津市永大化学试剂有限公司;多亚甲基多苯基多异氰酸酯(PMDI),工业级,万华化学集团;糠醛渣(FR),晒干粉碎后过0.25和0.09 mm筛网,分别记为FR60和FR180,烘干保存备用,濮阳宏业控股有限公司;硅油(AK8805),工业级,山东佰仟化工有限公司;三乙烯二胺(A-33)、辛酸亚锡(T-9),工业级,济宁华凯树脂股份有限公司;其他试剂均为分析纯,国药集团化学试剂有限公司。

DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器有限公司;NDJ-5s型数显黏度计,上海力辰仪器科技有限公司;Spectrum Two型红外光谱(FT-IR)仪,美国PerkinElmer公司;Agilent 8860-5977B气质联用(GC-MS)仪,美国安捷伦公司;AVANCE III 400 MHz型超导核磁共振(NMR)波谱仪和D8 Advance型X射线衍射(XRD)分析仪,瑞士Bruker公司;FIWE 3/6型纤维素测定仪,北京盈盛恒泰科技公司;JCM-6000PLUS型台式扫描电子显微镜(SEM),日本电子株式会社;TC1100E型导热系数仪,西安夏溪电子公司;STA8000-Frontier同步热分析仪,美国珀金埃尔默公司。

1.2 CG基多元醇的制备

将200 g CG和CG质量3%的NaOH加入500 mL三颈烧瓶中,在集热式恒温加热磁力搅拌器中加热到180 ℃,反应8 h,制得CG基多元醇(CG-polyol)。反应过程见图1。

图1 CG基多元醇合成中主要反应过程

1.3 PU/FR复合材料的制备

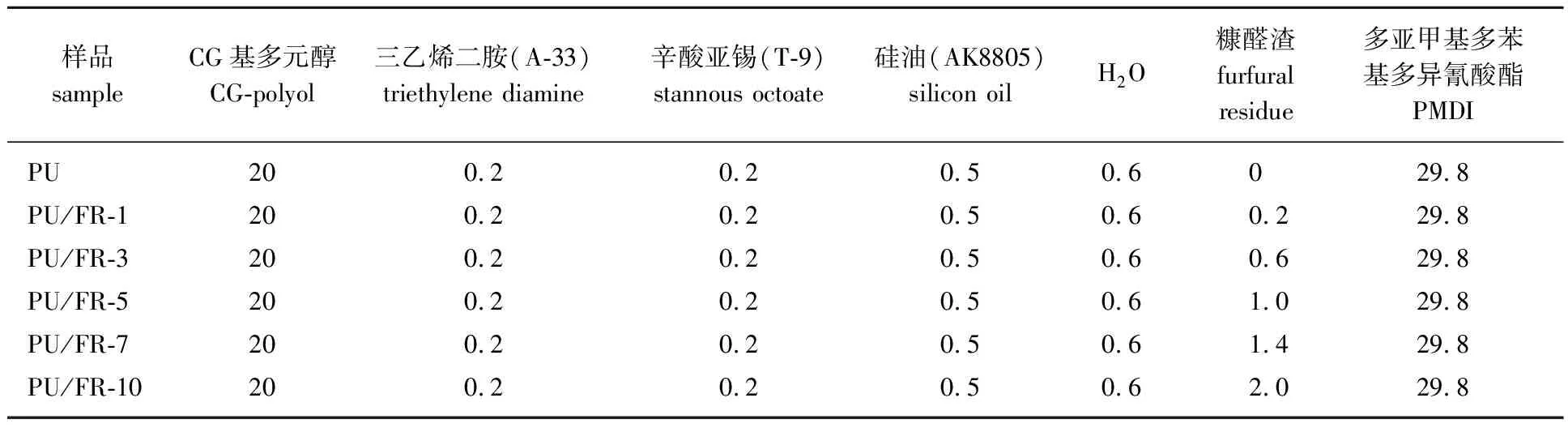

采用一步法制备PU硬泡,首先加入计量的FR60或FR180、CG-polyol、H2O、AK8805、A-33和T-9到250 mL烧杯中,在室温下高速搅拌30 s,得到组分A;随后加入预先称好的PMDI(B组分),高速搅拌10 s倒入模具中自由发泡,利用秒表记录发泡过程特征时间,室温下固化24 h后,制备得PU/FR复合材料,并测试其物理性能。PU/FR复合材料的配方见表1。

表1 PU/FR泡沫复合材料配方

1.4 分析与表征

1.4.1羟值和酸值测定 多元醇羟值、酸值分别根据ASTM D4274-05D、ASTM D4662-08标准测定。

1.4.2黏度的测定 参照ASTM D4878-08标准,采用数显黏度计测定CG-polyol的黏度,测试温度25 ℃。

1.4.3GC-MS分析 对CG-polyol进行GC-MS分析,采用HP-5MS色谱柱(30 m×0.25 mm×0.25 μm),进样口温度和检测器温度均为250 ℃,进样量为1 μL,分流比50∶1,以He为载气。

1.4.4FT-IR分析 对FR和PU/FR复合材料进行FT-IR分析,配备衰减全反射法测试红外光谱(FT-IR),扫描波数范围400~4 000 cm-1,分辨率为4 cm-1,扫描次数16次。

1.4.5NMR分析 将CG和CG-polyol溶于氘代二甲基亚砜中,采用超导NMR仪进行1H NMR分析。

1.4.6FR成分的测定 采用纤维素测定仪对FR中纤维素、半纤维素和木质素含量进行测定。

1.4.7XRD分析 对FR进行XRD测试,辐射源采用Cu Kα,波长0.154 18 nm,2θ范围为5°~80°。

1.4.8SEM分析 对PU/FR复合材料进行SEM测试,对泡沫表面喷金处理后,使用扫描电子显微镜观察其微观泡孔结构,选取不同放大倍数拍照。

1.4.9导热系数的测定 对PU/FR复合材料的导热系数进行测试,样品尺寸为150 mm×150 mm×10 mm,测试温度为50 ℃,每个样品测试3次,取平均值。

1.4.10TG分析 对PU复合材料热稳定性进行测试,N2气氛,温度为50~800 ℃,升温速率10 ℃/min。

2 结果与讨论

2.1 CG-polyol的理化性能和结构分析

2.1.1理化性能分析 羟值、酸值和黏度是生物基多元醇的重要指标,CG-polyol的羟值、酸值和黏度分别为406 mg/g、 1.9 mg/g和1 092 mPa·s。CG-polyol羟值为406 mg/g,符合生产PU硬质泡沫羟值范围(350~650 mg/g)的要求[12]。同时,多元醇的酸碱度会影响与异氰酸酯的反应,过高的酸值会对PU泡沫造成不利的影响,而本研究合成的多元醇酸值为1.9 mg/g,满足泡沫合成酸值范围0~2 mg/g的要求[13]。此外,多元醇的黏度会影响后续反应,多元醇黏度较大,则物料体系的流动性会变差,可能会影响材料的性能[14]。本研究合成的多元醇黏度为1 092 mPa·s,与商用多元醇黏度(300~35 000 mPa·s)相比,也满足范围要求。因此,实验合成的多元醇适合作为制备PU泡沫的原料。

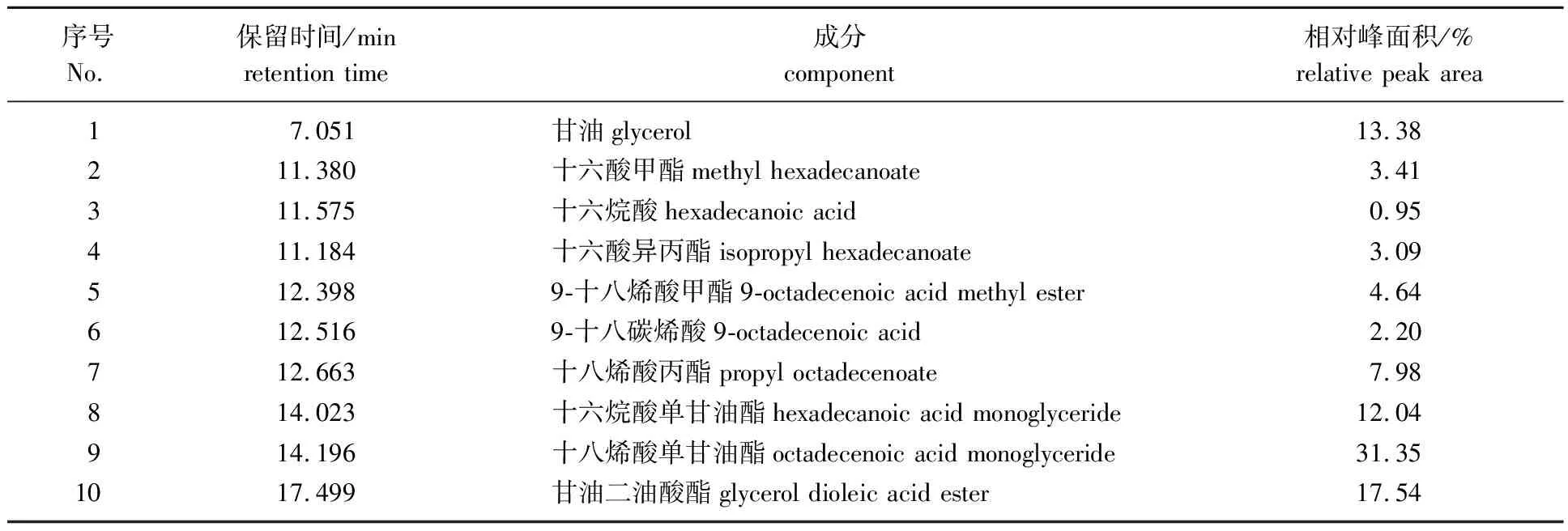

2.1.2GC-MS分析 进一步对多元醇进行GC-MS分析,结果见表2。由表可知,生物基多元醇的组成复杂,包含不同质量分数的醇、酸和酯类化合物,CG中的脂肪酸和脂肪酸甲酯与甘油反应生成了单甘酯和甘油二酯。多元醇中含甘油13.38%,含单甘酯43.39%,含甘油二酯17.54%,以上3种物质均能与异氰酸酯反应,总有效羟基量约为74.31%。

表2 CG-polyol的GC-MS分析结果

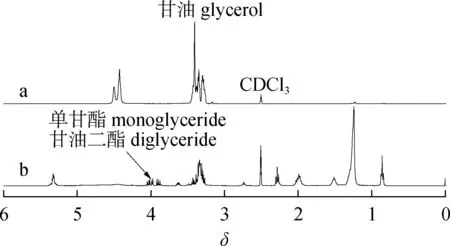

2.1.31H NMR分析 CG和CG-polyol的1H NMR谱见图2。图2曲线a中δ2.5为CDCl3的化学位移,δ3.2~3.5为甘油的化学位移,δ4.5为甘油羟基氢的化学位移[15]。与图2中曲线a相比,曲线b中δ3.2~3.5、δ4.5处峰强度减弱,δ3.9和4.0分别为单甘酯和甘油二酯的化学位移,表明甘油与脂肪酸发生酯化反应或甘油与脂肪酸甲酯发生酯交换反应,羟基被消耗形成多种酯[16]。

图2 CG(a)和CG-polyol(b)的1H NMR

2.2 FR的性能表征

FR组分包括纤维素、木质素,还含有少量的半纤维素和其他组分,其中含纤维素40.55%、木质素37.48%、半纤维素6.73%、其他组分15.24%。纤维素、木质素和半纤维素虽然含有大量羟基,但各组分间紧密的结构会产生较大的空间位阻,不利于羟基与异氰酸酯发生反应。同时FR中各组分的羟基反应活性也远低于CG-polyol中的羟基,因此异氰酸酯与CG-polyol反应速度更快,而很少会与FR发生反应[17]。FR的FT-IR图谱如图3所示,3 400 cm-1处峰为游离羟基和氢键缔合羟基的伸缩振动吸收峰,是纤维素纤维的特征谱带,2 930和1 710 cm-1分别为C—H的伸缩振动峰和羰基伸缩振动峰,木质素中苯环芳香核伸缩振动吸收峰在1 600 cm-1附近[18]。FR的XRD图谱如图4所示,在18°、 22°和31°出现的主要衍射峰,是纤维素I型结构的典型衍射峰。纤维素是由许多微晶体和非晶区交织的多晶结构,一般认为18°附近为无定形区衍射强度峰,22°处衍射峰为纤维素结晶区晶面衍射强度峰[19]。

图3 FR的FT-IR图谱

FR的形貌分析见图5,其中图5(a)为FR的宏观形貌,从图中可以看到FR呈黑褐色,粉状。图5(b)~(d)为FR不同放大倍数的SEM图,从图中观察到糠醛生产过程中生物质原料发生了解聚,可以看到破碎的纤维结构,且FR表面粗糙,存在很多的褶皱,形状大小不规则。

a.宏观macroscopic; b.×500; c.×2 000; d.×5 000

2.3 PU泡沫的性能分析与结构表征

2.3.1发泡参数及性能 PU泡沫的发泡动力学可以通过乳白时间、上升时间、不粘时间进行评估。将异氰酸酯倒入CG-polyol中,在水和催化剂作用下生成CO2,反应物料中气体浓度超过平衡饱和浓度,气体从过饱和溶液中析出,溶液颜色变为乳白色,此过程所需时间为乳白时间[20]。由表3可以看出,分别加入FR60和FR180后,乳白时间基本不变(17~18 s),说明FR的粒径和添加量对体系的发泡活性影响

表3 不同FR添加量时复合材料的发泡行为

不大。上升时间是发泡体系从开始反应达到最大膨胀时所需要的时间。不粘时间是指玻璃棒轻触泡沫表面不粘的时间,可以反映体系的固化活性。当FR添加量不断增大,CG基复合材料发泡过程的上升时间和不粘时间呈现增加趋势,这是由于FR的加入对CG-polyol的运动起到了阻碍作用,导致体系黏度增加,不利于发泡反应和凝胶反应之间的平衡,最终使交联速度变慢,这与Leszczynska等研究结果相一致[21]。FR粉末带有酸性,随着FR添加量的增加,体系酸性增加,阻碍交联反应,也可能是导致发泡特征时间增加的原因[10]。在FR添加量相同时,填充FR180时发泡速率略慢,这可能是因为粒径较小的FR在CG-polyol中更易均匀分散,阻碍了泡沫的上升。

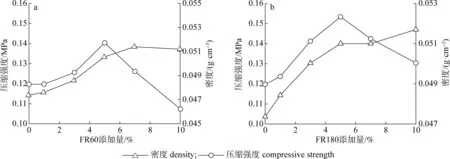

2.3.2密度和压缩强度的测定 FR60和FR180添加量对CG基PU泡沫密度和压缩强度的影响见图6。由图可知,未添加FR的泡沫密度和压缩强度分别为0.047 4 g/cm3和0.119 7 MPa。FR60和FR180添加量分别为7%和10%(以CG-polyol质量计,下同)时,复合材料密度达到最大值为0.051 4和0.051 7 g/cm3,而Luo等[22]使用木质素作为填料,当添加量为10%时,泡沫密度从0.062 g/cm3提升到0.076 g/cm3,对泡沫密度影响较大。泡沫密度的改变,与填料的密度有关,也可能与CG-polyol中伯羟基增加、反应速率变快有关[23]。当FR添加量增加时,密度逐渐增加,这是因为FR密度高于泡沫密度,同时固体FR加入使发泡体系黏度增加,不利于泡沫升高,体积膨胀减小。FR的加入也使PU骨架耐压强度得到提升,对于2种不同粒径FR的泡沫都在添加量为5%时达到最大压缩强度,分别为0.140 4和0.153 3 MPa,与未添加FR的泡沫相比,压缩强度分别提高了17.3%和28.1%,而Li等[24]使用CG作为原料生产CG基PU泡沫,泡沫压缩强度达到0.110 MPa。研究表明:通过添加FR填料,可以增强CG基PU泡沫的压缩强度。但当FR添加量超过5%时,加入2种粒径FR的泡沫压缩强度均逐渐降低,当FR60添加量为10%时,泡沫压缩强度下降至0.107 3 MPa,比未加入填料泡沫的压缩强度还要低。Qiu等[25]在实验中也观察到类似现象,这是因为固体添加量的持续增大会导致体系黏度的增加,进而破坏了泡沫的形成,最终造成泡沫力学性能的下降。结果表明:在相同添加量下FR180对泡沫的力学性能提升更大,在FR180添加量为1%时,可以同时提升泡沫压缩强度和密度,在FR180添加量为5%和10%时,泡沫压缩强度和密度分别达到最大。因此,本研究选择FR粒径0.09 mm,添加量1%、 5%和10%作为优化结果,并将所制备的PU泡沫材料用于后续表征。

图6 FR60(a)和FR180(b)添加量对CG基PU泡沫密度和压缩强度的影响

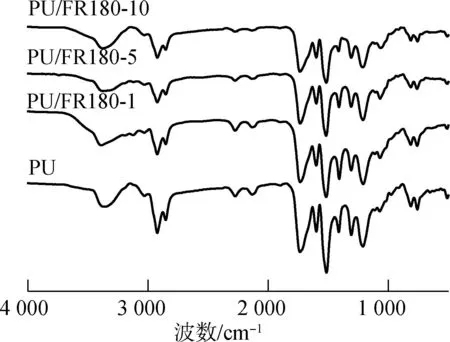

图7 PU/FR复合材料的FT-IR

2.3.4泡孔结构分析 FR180不同添加量下PU泡沫复合材料的泡孔结构如图8所示。从图8(a)和(e)可以看出,PU泡沫的泡孔结构接近蜂窝状结构的多面体形状,未添加FR时,泡孔和孔壁破损较多,形态不规整。添加FR后,泡沫的泡孔结构变得更加完整,泡孔尺寸减小,破碎现象明显减少,FR的加入使形成的泡孔壁厚度增加,强度增大,这是因为FR均匀分散到反应体系时,会为气泡的形成提供成核位点,通过增加成核中心的数量和产生新的气泡,形成规则的泡孔结构。但随着FR添加量的增加,体系黏度增大,由于扩散和聚集的限制,气泡的浓度较高,影响成核过程,形成更多不均匀的细胞,严重时导致泡沫成型时塌泡、开裂等[27]。当FR添加量达到10%时,泡孔破碎程度又稍微增大,一方面可能是添加量过高时,体系黏度增大,使FR在发泡时分布不均匀,导致泡沫形成空腔不易成型;另一方面较高的填充量会超过泡孔壁的承受能力,对结构产生不利影响,从而使泡沫压缩强度降低。

a,e:PU; b,f:PU/FR180-1; c,g:PU/FR180-5; d,h:PU/FR180-10

2.3.5导热系数的测定 FR对泡沫导热系数的影响如图9所示。由图可知,未加FR时泡沫导热系数为0.031 0 W/(m·K),加入FR后导热系数出现不同程度增长,当添加量为3%时,导热系数增加到最大值0.034 0 W/(m·K),增长率为9.68%。泡沫导热系数的增大,一方面是由于FR的添加增大了PU泡沫的密度,增加了固体的热传递系数,使总导热系数增加;另一方面,固体的加入可能影响PU泡孔的均匀分布,增加了开孔率,两者共同作用导致了PU泡沫导热系数的上升。该现象与文献报道的研究结果相类似,如:Zhang等[28]使用粉煤灰作为填料增强CG基PU泡沫,导热系数增大为0.037 3 W/(m·K)。通常,泡沫的导热系数越低,保温效果越好,因此泡沫的导热系数一般应低于0.035 0 W/(m·K)[25]。本研究制备的FR增强PU泡沫导热系数低于该值,具备了作为隔热保温材料的应用潜力。综上所述,FR180添加量为5%时,泡沫的压缩强度为0.153 3 MPa,密度为0.051 0 g/cm3,导热系数为0.032 8 W/(m·K),故选取FR180添加量5%作为优化结果。

图9 FR180添加量对泡沫导热系数的影响

2.3.6TG分析 不同FR添加量时PU泡沫的DTG曲线见图10。

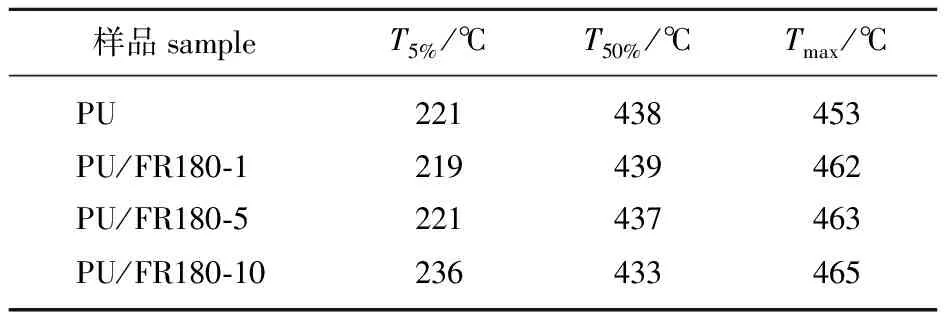

由图10可以看出,加入FR180后的泡沫与未添加FR的泡沫具有相似的热分解规律,都经历3个热分解阶段。第一阶段失重开始于150 ℃左右,主要为CG-polyol中残留脂肪酸甲酯的降解;第二阶段为240~340 ℃,这是一个复杂的多重降解过程,主要包括两个部分:一部分是氨基甲酸酯发生热解反应产生二氧化碳、胺和烯烃,另一部分可能是脲基与少量吸附水和FR表面羟基转化生成的游离水发生分解反应产生多元醇和二氧化碳[29];第三阶段发生在350~580 ℃,归因于脂肪酸酯链的断裂,在温度达到最大热解速率温度(Tmax)前,温度越高热失重越大,最终曲线趋于平稳。由泡沫的热重分析结果(表4)

表4 不同FR180添加量下泡沫的热重分析数据1)

可以看出,FR180添加量为1%、 5%、 10%时,PU/FR泡沫复合材料的起始分解温度(T5%)分别为219、 221和236 ℃,质量损失50%时的温度(T50%)分别为439、 437和433 ℃,Tmax分别为462、 463和465 ℃,与未添加FR的泡沫相比,Tmax随FR180添加量增加而增加,这是由于FR添加量的增加,为气泡的形成提供成核位点,形成规则的泡孔结构,部分热解产物附着在孔隙中,并且具有较高的热阻,可以作为一个热保护层,防止PU材料直接受热分解,从而提高泡沫的热稳定性[30]。

3 结 论

3.1以粗甘油(CG)为原料,通过热转化法合成了酸值1.9 mg/g、羟值406 mg/g、黏度1 092 mPa·s的CG-polyol,该多元醇可用于PU泡沫的制备。

3.2以CG-polyol完全替代石油基多元醇,采用FR为填料,考察不同FR添加量和粒径对制备的CG基PU泡沫结构和性能的影响。结果表明:当FR添加量≤5%时,可有效提高泡沫的密度和压缩强度;当FR添加量相同时,粒径0.09 mm的FR180填料对泡沫的性能提升更显著。当FR180添加量为5%时,PU/FR180-5泡沫的压缩强度达到最大,为0.153 3 MPa。

3.3结构表征结果发现:FR的添加会使泡孔结构变得更加完整,泡孔尺寸减少,破碎现象明显减少;但是当添加量达到10%时,泡孔破碎程度又稍微增大;FR填料的添加可适当提升PU/FR复合材料的热稳定性,导热系数处于可接受的保温材料范围内。采用FR作为CG基PU泡沫的填料可以提高材料的力学性能,并能降低PU泡沫的生产成本,具有一定的应用潜力。