润滑剂浓度对钛合金Ti-6.5Al-4V-0.15B丝材拉拔表面质量的影响研究

2024-02-22杨怀万

赵 祺,杨怀万

(四川西冶新材料股份有限公司,四川 成都 611730)

金属拉拔是通过模具孔减少加工材料的截面面积、获得高精度、高光泽度线材的一种塑性加工工艺,是制备线材的重要方法。通常拉拔加工所消耗的能量,大部分都消耗在模具和拉拔材料的摩擦上,造成界面温度升高,容易发生润滑膜破裂甚至烧结。在此加工过程中,良好的润滑状态能减少拉拔时摩擦所产生的热量,有助于延长模具寿命,提高拉拔速度以及改善拉拔材料的表面质量和机械性能,尤其是可确保拉丝过程中不断线。润滑介质是影响钛合金丝材质量的重要因素之一[1,2]。

于振涛等[3]采用化学方法研制出一种新的冷拔用润滑剂涂层,该涂层与石墨乳和二硫化钼混合配套使用可大大减小拉伸摩擦阻力,提高钛材表面质量。冯晶等[4]公开了一张钛合金丝材高温拉拔干式润滑剂,得到的涂层致密,分布均匀,无明显大团聚集。冯晶等[4]一种钛合金丝材高温拉拔油基润滑剂,通过加入偶联剂和阻燃剂,可以保证固体润滑剂未能与基础油有效结合,钛合金丝材高温热拉拔过程中润滑膜不会脱落,可以保证在钛合金表面形成连续的润滑膜。闫晓东等[5]公开了一种钛及钛合金管材拉拔润滑剂,在钛及钛合金坯料表面形成润滑涂层,有效改善管坯与拉拔模具之间的润滑条件,防止坯料与模具粘结,提高模具使用寿命和管材表面质量,模具寿命长。国外RABINOWICZ报导了各种润滑剂对钛的效果,认为一般的润滑剂几乎没有效果,而只有卤化的碳氢化合物才有效,这是由于卤素侵入到钛表面的氧化层内形成化学结合[6]。

润滑介质是影响钛合金丝材质量的重要因素之一,近年来对于钛合金各类拉拔润滑剂的研制较多,然而对于润滑剂浓度对拉拔钛合金丝材表面质量的影响研究不足。因此,本研究将针对研制的Ti-6.5Al-4V-0.15B丝材,深入研究润滑剂浓度对其拉拔中表面形貌的影响及丝材在润滑剂作用下的表面形貌演变。

1 试验过程

试验材料为本研究研制的Ti-6.5Al-4V-0.15B丝材,其化学成分(质量分数,%)为,C≤0.9,O≤0.18,N≤0.05,H≤0.012,Fe≤0.20,Al 5.5~7.0,V 3.5~4.5,B 0.1~0.2,Ti余量。 润滑剂选用水系润滑剂,由主要由石墨、增稠剂(羟甲基纤维素)、极压剂(三氯化铁)、钛酸脂类偶联剂、硅烷化合物、酒精和去离子等组成。拉拔设备采用钛合金丝材专用拉丝机[7],表面形貌及成分采用扫描电镜及能谱检测。

首先进行Ti-6.5Al-4V-0.15B丝材多个道次拉拔试制,研究分析第一、三道次丝材的摩擦磨损行为;然后,设计三种润滑剂浓度(25%、40%、55%),在设定拉拔参数下对三种线径(第3、6、9道次)丝材分别进行拉拔,观察拉拔后焊丝表面形貌(焊丝表面润滑剂粘附状态、丝材表面状况、表面附着物情况等);通过综合分析确定润滑剂浓度,在此基础上,丝材进行连续拉拔,分析研究拉拔各典型道次润滑剂作用下的表面形貌演变。

2 试验结果与分析

2.1 丝材拉拔摩擦磨损行为分析

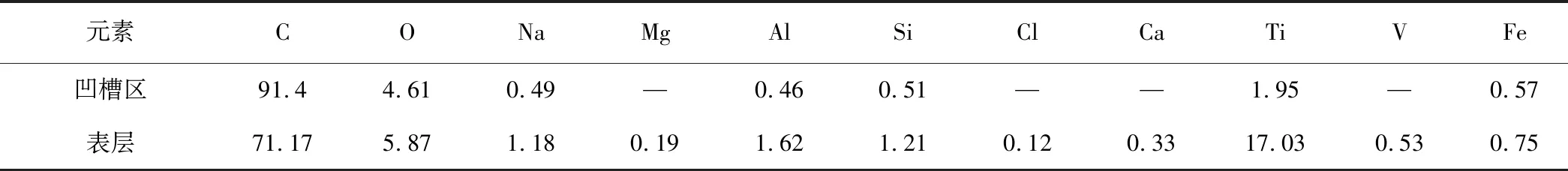

进行Ti-6.5Al-4V-0.15B丝材多个道次拉拔试制,对拉拔后得到丝材表面进行扫描电镜及能谱分析,丝材表面微观形貌如图1所示,表面各层成分结果见表1、表2。由图1及表1、表2可知,丝材表面呈现三层结构,即基体、氧化层、涂层;对于第三道次,涂层除分布在氧化层之上外,还填充在氧化层块状间隙。

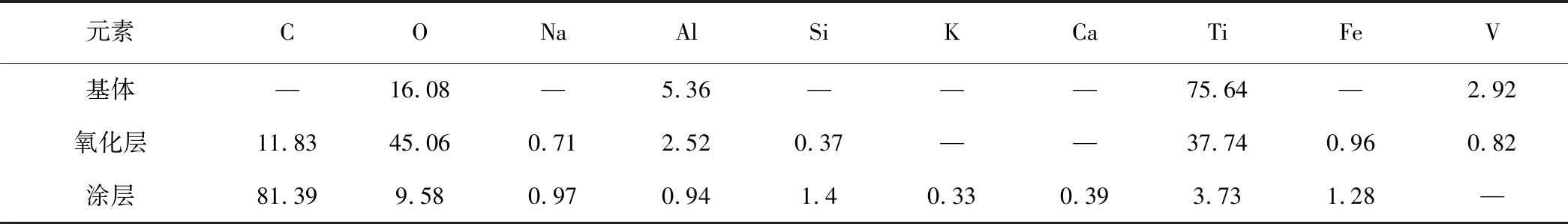

表1 第一道次丝材表面能谱结果(质量分数,%)

表2 第三道次丝材表面能谱结果(质量分数,%)

(a)第一道次 (b) 第三道次 图1 丝材表面微观形貌

根据摩擦磨损的种类及原理[8,9]可知,摩擦磨损常见的有氧化磨损、特殊介质腐蚀磨损、气蚀磨损、微动磨损、干滑动摩擦磨损等。丝材拉拔过程中摩擦生热引起丝材表面形成一层致密氧化膜层,对磨损表面起保护作用能够降低钛合金丝材磨损。同时,表面氧化层比较脆,极易在多道次拉拔后出现裂纹甚至脱落。在拉拔磨损过程中,丝材表面经历着发生氧化、形成氧化层、氧化层出现裂纹、氧化层分割成块,在这期间还会伴随着氧化层脱落以及脱落后再次形成氧化层,这是氧化磨损的典型特征。丝材氧化磨损的影响因素有丝材与模具的相对滑动速度(摩擦系数)、对丝材施加的载荷(拉拔应力)、摩擦过程中生成的氧化膜硬度、润滑介质浓度以及摩擦表面间的润滑状态是否良好,这些因素是后续拉拔生产过程值得关注的。

2.2 润滑剂浓度对拉拔过程表面质量影响

分别对两个道次模具下使用三种润滑剂浓度分别为25%、40%、55%进行拉拔试验,对拉拔后丝材的表面形貌进行了100倍、500倍扫描电镜分析,结果见表3。

表3 不同润滑剂浓度拉拔后丝材表面形貌

从表3可知,三种道次丝材表面呈现出,当润滑剂浓度过低(25%)时,润滑剂附着量少,表现为表层深黑色涂层物质覆盖区域小,第3道次时(编号3-1-1、3-2-1)尤为明显;这对丝材与拉丝模之间起到的润滑作用不明显,会导致拉拔升温高,丝材氧化层增厚,摩擦磨损量增加。当润滑剂浓度过高(55%)时,润滑剂附着量最多,表现为表层深黑色涂层覆盖区域大,第3道次时(编号3-1-3、3-2-3)尤为明显;进一步拉拔的道次,由于其线径更细、氧化层更细小、间隙凹槽更深,高浓度润滑剂时(编号6-1-3、6-2-3)丝材表面深黑色涂层区域增加不明显,但仍然表现增加趋势;同时,在第6道次的高浓度润滑剂时(编号6-2-3)表面氧化层的裂缝(黑色沟槽)宽度更宽,这是由于当润滑剂浓度过高时,润滑剂粘稠度增大,流动速度会变缓慢,在拉拔速度相同的情况下,粘稠度增大不利于润滑剂进入拉丝模,润滑剂完全进入拉丝模时间长,部分接触区润滑膜的形成会比较晚,导致润滑条件变差表面氧化层破碎开裂严重。润滑剂浓度为40%时,润滑条件良好,形成氧化层裂缝适中。

综上所述,润滑剂浓度过低会导致氧化层增厚、摩擦磨损量增加;润滑剂浓度过高会导致附着的润滑剂过多且形成过宽的氧化层裂缝会导致基体层的更大损伤,因此,确定润滑剂浓度为40%。

2.3 典型道次表面形貌的演变研究

按照选用40%的润滑剂浓度对丝材进行连续拉拔,拉拔历经了19道次,本文截取了部分典型道次丝材表面进行了扫描电镜分析,分析结果见表4。

表4 典型道次丝材表面形貌

从表4典型道次丝材表面形貌可知,丝材表面氧化层经历了形成氧化层、氧化层产生横向细裂纹、横向裂纹间隙增大、平行氧化层变形直到破碎成小颗粒;丝材表面的涂层随着表面氧化层的演变而由最开始的附着在氧化层表面逐渐到少量分布氧化层表面,大量填充裂缝间隙。可见裂缝的形成为固体润滑剂的粘附提供了强有力的“钉扎中心”,确保了固体润滑剂在多次拉伸过程中不易脱落,保持着连续拉拔的良好润滑效果。

3 结论

(1)丝材表面呈现三层结构,即基体、氧化层、润滑剂涂层,钛合金丝材拉拔符合氧化磨损的典型特征。

(2)润滑剂浓度过低会导致氧化层增厚、摩擦磨损量增加;润滑剂浓度过高会导致附着的润滑剂过多且形成过宽的氧化层裂缝会导致基体层的更大损伤,因此,本研究润滑剂浓度选为40%,达到良好润滑效果。

(3)丝材表面氧化层经历着形成氧化层、氧化层产生横向细裂纹、横向裂纹间隙增大、平行氧化层变形直到破碎成小颗粒;丝材表面的涂层随着表面氧化层的演变而由最开始的附着在氧化层表面逐渐到少量分布氧化层表面、大量填充裂缝间隙。