准分子激光器用铜电极研究进展

2024-02-22阚金锋吕成伟齐石磊

阚金锋,吕成伟,马 放,齐石磊,张 旭

(北京科益虹源光电技术有限公司,北京 100176)

ArF或KrF等准分子激光器具有高输出功率,大脉冲能量和短波长等优点,在半导体、光伏、制造业和医疗领域有着广泛的应用[1-4]。其工作原理为在腔室中通入气体放电介质,然后在电极之间施以高电压,气体电离放电后便会产生脉冲激光。由于激光器内的含氟放电介质对材料具有强烈的腐蚀作用,因此会产生电极变形,氟气浓度降低,杂质和有害气体生成等问题[5,6]。

电极作为最容易与放电介质发生反应的部件,含氟等离子体对其具有高度的腐蚀性,腔室内电极经反复使用后便会发生侵蚀和腐蚀[7]。侵蚀和腐蚀会导致放电间隙宽度的增加和放电扩展,这两种现象都会导致放电中的能量密度降低,反过来又驱使需要增加维持能量输出所必须的电极两端的电压差[8]。另外,放电扩展降低了气流的清除率,导致增加的下游电弧放电,从而导致能量损失和由此产生的剂量误差。一旦剂量误差率增加到预定的阈值以上,则认为电极已达到其使用寿命,需要进行更换[9]。

1 电极腐蚀机理

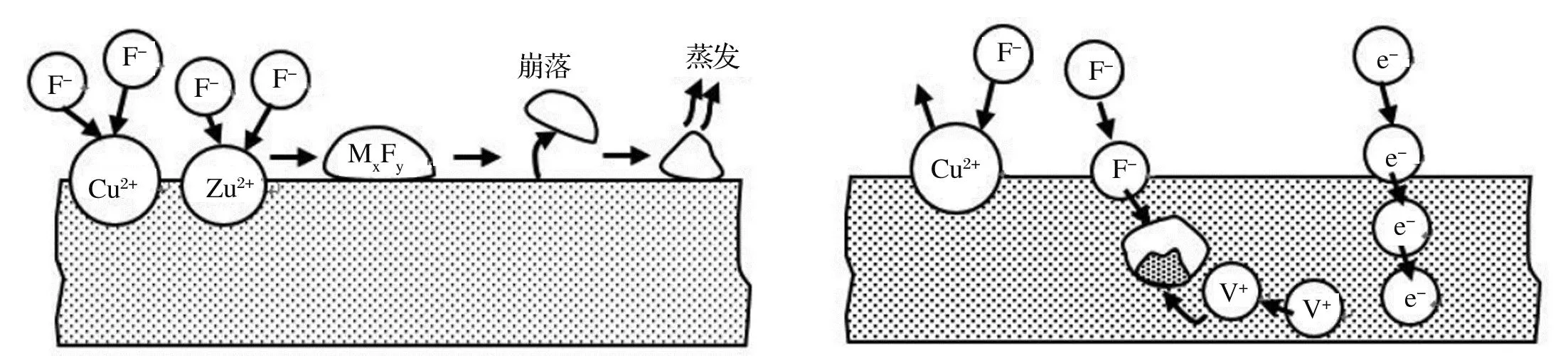

通常准分子激光器中的阳极腐蚀是阴极腐蚀的两到三倍,电极腐蚀是氟侵蚀和离子溅射等多种物理现象综合作用的结果[10]。对阳极腐蚀以F-离子冲蚀、腐蚀为主,该反应通常发生在第一脉冲后的脉冲爆发中每个脉冲的前几纳秒。在这段时间间隔内,F-离子会与电极原子结合产生氟化物,在阳极表面形成各种斑点,由于腐蚀斑点的外观类似于珊瑚暗礁[11,12],将该金属氟化物腐蚀产物称为“暗礁层”或“暗礁化”。暗礁形成是金属和氟腐蚀反应的剥离腐蚀阶段,该腐蚀反应首先起始于表面腐蚀反应且随时间转变成亚表面腐蚀反应(称为内部氟化),如图1所示。

(a)表面氟化反应 (b)内部氟化反应图1 阳极氟化反应示意图

表面上的金属氟化物和下面黄铜晶格结构和热应力不匹配,使腐蚀产物MxFy遭受毕林-彼德沃尔斯(Pilling-Bedworth)应力,导致腐蚀产物剥落,同时等离子体的作用还可致使腐蚀产物蒸发[13]。当氟透过黄铜扩散并在亚表面空穴中累积时,发生暗礁形成或剥离腐蚀。空穴的形成不是因为Cu和Zn穿过黄铜晶格自扩散差异造成的,而是在强电场和相关的高电流密度作用下空穴聚集和金属离子向外扩散的结果。显著增加阳极的耐蚀性可通过消除形成电极材料中的微孔性、阻塞空位、降低阳极成分的自扩散速率和降低晶粒边界对氟扩散的易感性等措施来进行改善。

对于阴极腐蚀主要是由Kr/Ne(KrF激光器)或Ar/Ne(ArF激光器)的正离子在阴极下落区产生的溅射引起的。Morton等[10]对大量由Zn组成的阴极铜基电极检查表明,一些阴极腐蚀是由锌扩散到表面造成的。Dyer等[14]证实黄铜合金阴极的侵蚀率与合金中锌含量呈相对线性的趋势,且该变化趋势是由锌蒸发和母合金优先溅射机制共同作用的结果。锌通过减少铜组织中的滑移系,有助于强化铜合金。它还提高了铜合金的溅射率和蒸气压,同时降低了材料的熔点,但是锌与氟的反应比与铜的反应强,因此阴极腐蚀主要为脱锌腐蚀。

2 铜合金电极的研究热点

黄铜(Cu-Zn)合金具有良好的机械加工性能和耐腐蚀性,同时还具有较高的导电、导热特性,因此常被用作激光系统的放电电极[15]。但是随着准分子激光器的要求越来越高,对黄铜合金电极的耐氟化性和使用寿命提出了新的挑战[16,17]。

2.1 铜电极材料的设计

2.1.1 成分设计

(1)掺铅铜合金电极。最早应用到激光电极中的改良黄铜材料为铅黄铜,铅(Pb)不固溶于铜,呈黑色质点存在于晶界上,经压力加工,呈游离态孤立分布于固溶体中,有相当强的润滑和减磨作用[18]。另一方面,铜基电极材料中含有少量的Pb元素可以在阳极放电表面上形成一层良好稳定的多孔氟化物层。电极表面的Pb原子与激光系统中的F2接触形成氟化物,氟化铅是一种非常稳定的化合物,比氟化铜和氟化锌稳定得多,因此可以阻止氟离子和氟原子进一步腐蚀电极材料。

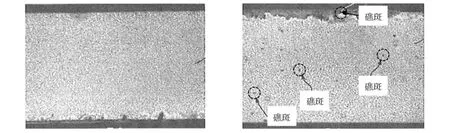

(2)掺磷铜合金电极。磷(P)元素具有阻塞空位或减缓透过金属晶格自扩散的作用,同时在浇铸时磷元素还有对黄铜脱气的效果,从而降低合金的微孔性。Kardokus等[11]往黄铜合金中加入少量的P元素(含量120~370 ppm),通过对比实验得知P掺杂黄铜电极相比普通电极具有更长的使用寿命。图2为磷掺杂和普通黄铜(弹壳黄铜)电极面向等离子体方向的表面光学显微照片。如图所示,掺磷黄铜电极表面较光滑,只在边缘发生少量的腐蚀,内部基本上不含有金属氟化物腐蚀产物(暗斑)。而普通黄铜电极表面已开始呈现显著的腐蚀,其边缘和内部均出现大量的暗斑,该斑点会使得激光器腔室内发生电弧放电。

(a)磷掺杂黄铜电极侵蚀后光学照片 (b)普通黄铜电极侵蚀后光学照片图2 磷掺杂和黄铜电极侵蚀后光学照片

(3)掺铋铜合金电极。铋(Bi)原子由于大而笨重,不易形成氟化物,会优先偏析于黄铜合金的晶界中,阻碍或显著减少氟沿晶界的扩散。此外,铋可直接与黄铜晶格的空位相互作用并固定它们,从而防止空位聚集成更大的孔洞。这种空位的固定使得氟很难扩散到黄铜中,因为空位运动促进了氟(或任何原子)通过黄铜晶格的扩散。受限的空位运动也有抑制锌和铜在黄铜内部自扩散总体水平的趋势以及金属离子运动出电极。Ramin等[7]往黄铜合金中掺入约1%~10%的Bi元素,验证得知铋黄铜合金相比普通黄铜电极更具耐蚀性。

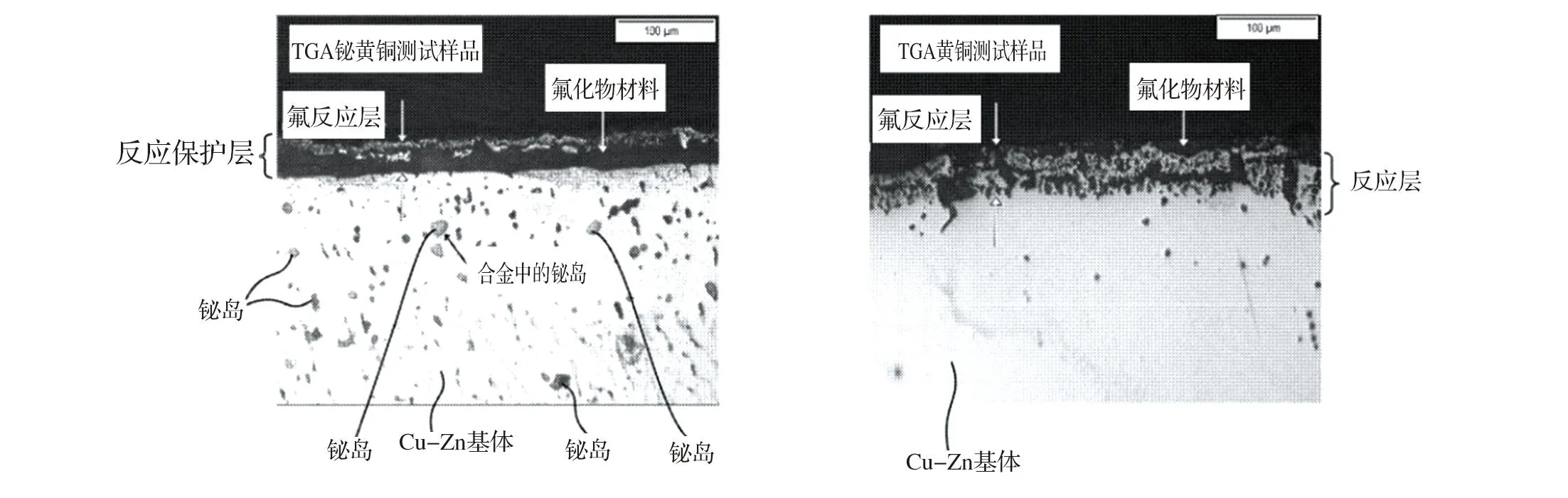

图3为对铋黄铜和普通黄铜电极进行动态热氟化-热重量分析(TGA)测试后的显微组织照片。对于铋黄铜电极来说,由于铋在铜锌合金中相对不溶且铋与氟的反应速度比铜或锌与氟的反应速度慢得多,因此在电极表面形成一层含有氟化铜(CuF2)、氟化锌(ZnF2)和少量三氟化铋(BiF3)的有效保护层,保护电极材料不受氟的进一步攻击。而对于普通黄铜电极,由于其基体中不含任何的弥散相,因此其表面会有大量相互连接的孔隙,沿晶界分布的孔隙会形成孔,氟可以渗透到材料深处,导致电极表面侵蚀。

(a)铋黄铜样品横截面显微组织照片 (b)黄铜样品横截面显微组织照片图3 铋黄铜与黄铜电极TGA测试后横截面显微组织照片

2.1.2 铜电极材料的结构设计

(1)氧化铝保护层电极。氧化铝(Al2O3)具有高热稳定性,能够承受激光系统高脉冲率电流和反复的高温冲击,同时Al2O3还拥有20 kV/mm优异的介电强度,因此使其成为绝佳的耐腐蚀绝缘体[19]。

Morton[20]将微小的Al2O3绝缘颗粒与熔融的C36000黄铜粉末混合,然后将混合物模压成与沟槽型腔匹配的结构,再将其精确加工成零件,如图4所示。通常Al2O3颗粒尺寸为20~150 μm,颗粒占混合物体积的80%~90%。该电极使用后,表面黄铜会溅射出去,在表面上只留下能抵抗氟化物反应的Al2O3,此外该绝缘材料还可以选择CaF2和MgF2等。

(a)多孔Al2O3层电极结构图 (b)多孔Al2O3层局部放大图图4 多孔Al2O3保护层铜电极

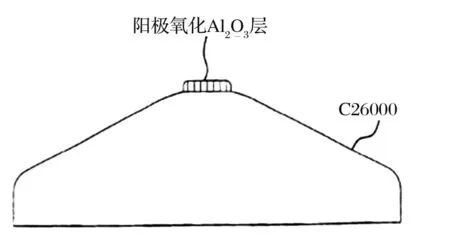

Morton等[21]利用阳极氧化技术在黄铜电极表面上制备了一层Al2O3保护层。在黄铜电极上先安装高纯铝箔,然后在适当的电解液和工作电压下进行阳极氧化,最终在电极表面上形成均匀的保护性Al2O3膜。通过控制阳极氧化过程中的参数,可以形成100~1 000 μm厚度的多孔Al2O3层(图5)。

图5 阳极氧化制备的Al2O3保护层铜电极

另外,Morton等[21]还使用等离子喷涂技术制备了金属与Al2O3混合物涂层电极,使用标准喷枪在放电区域的阳极上喷涂导电金属颗粒与纯度为99%的Al2O3粉末,最终形成保护涂层。金属粉末可以是Cu、Ni、Al或Mg等,金属粉末含量需控制在5%~50%之间。

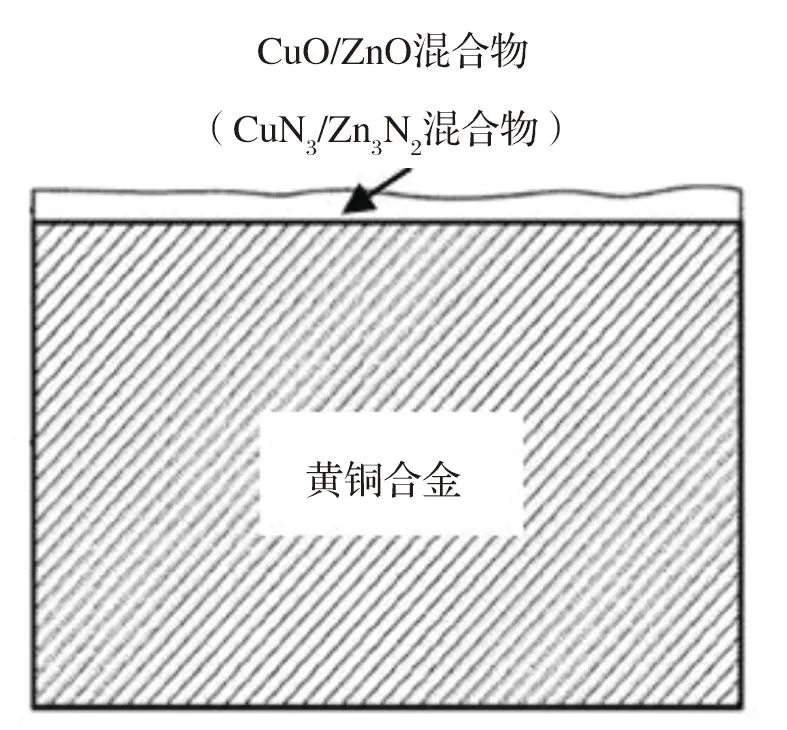

(2)金属氧化物/金属氮化物保护层电极。为避免或减少阳极局部区域表面堆积的腐蚀产物的成核和生长,Effenberger等[9]设计了一种具有一层或多层金属氧化物或金属氮化物保护层的阳极电极。该保护层具有优异的断裂韧性、挠曲强度和耐氟化等特征,因此提高了电极的使用寿命。该保护层采用原位生长的方式进行制备,由于原位层在电极表面之上形成的保护层减少了对电极的侵蚀,因此在减少氟与电极的块状反应中起到重要作用。另外,层生长被限制在其中存在等离子体的电极的放电区域,因此对层生长具有更好的空间限制。

图6为金属氧化物/金属氮化物保护层黄铜电极结构示意图。将黄铜电极暴露于等离子体和层形成气体(含氧气体或含氮气体)中,在等离子体的作用下,电极表面会与层形成气体发生反应形成相应的保护层。若层形成气体为含氧气体,则保护层的成分为CuO和ZnO的混合物,若为含氮气体时,则形成CuN3和Zn3N2混合物保护层。通常保护层的厚度在纳米量级至10 μm量级范围内。

图6 金属氧化物/金属氮化物保护层电极示意图

2.2 铜电极组织的调控

Morton[21]对铜合金电极样品进行830 ℃完全退火处理,当将其配置为阳极时发现其使用寿命明显延长,而配置为阴极时差异并不明显。通过对退火前后的电极组织进行分析发现,电极样品加热后其晶粒尺寸会显著增大,晶界数量明显减少(图7)。铜合金电极的氟化学侵蚀主要集中在晶界处,退火有利于降低Zn元素的扩散,从而使得电极侵蚀速率变慢[22]。

为了减少铜合金电极组织的晶界总长度,Morton等[10]还尝试使用自旋分解工艺制取铜合金材料。自旋分解过程通过形成合金组分浓度周期性变化的区域而使铜合金硬化而不产生沉淀。通过自旋分解工艺制备的铜合金不仅具有高屈服强度和成型性,同时又具有良好的导电性和耐蚀性。该方法制备的铜合金电极具有最小的晶体边界区域,通过使用自旋分解过程生产的电极材料,可以减少晶界数量,从而避免了氟沿晶界渗入到材料内部。

2.3 铜电极结构的优化

(1)放电间距可调电极。放电电极经长时间使用后,电极间的间距会增加。为了更好地控制激光系统的放电形状,Richard等[23,24]设计了一种放电间距可调的电极,如图8所示。此电极的凸轮轴通过带电执行器,可围绕旋转轴旋转以实现电极的延伸。该机构电极和凸轮轴之间插入导热刚性构件,用于将热量从电极传导到支撑杆,柔性构件用于连接全部电极间距机构组件的热传导路径。此外,Richard等[23,24]还设计了一种使用驱动螺杆调整电极间距的电极,如图9所示。

图8 凸轮驱动放电间距可调电极

图9 螺杆驱动放电间距可调电极

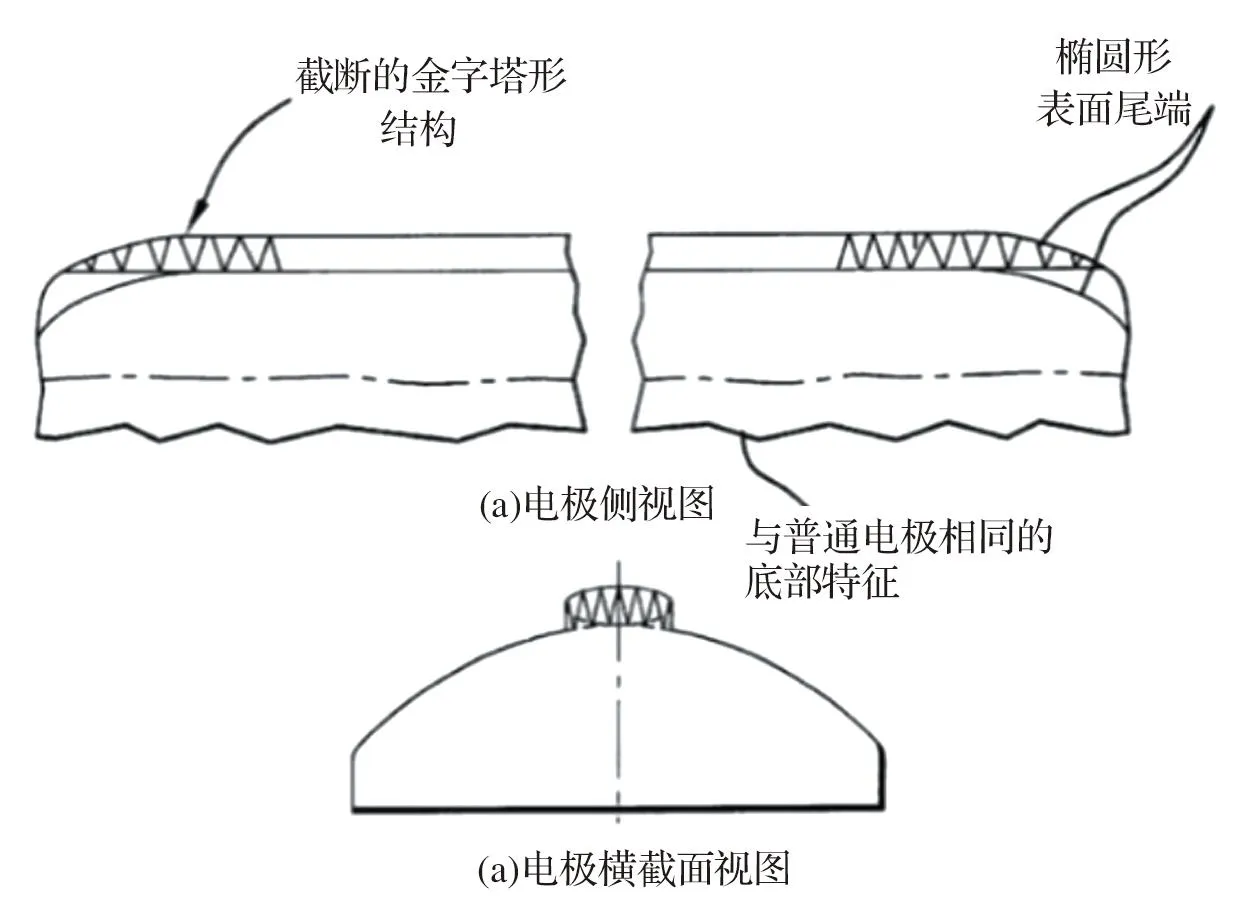

(2)异型放电表面电极。为改善激光气体放电的均匀性,Morton等[25]设计了一种具有金字塔形工作表面的电极,该电极在其表面上加工出大量的金字塔形结构,然后将这些金字塔结构截断,从而在截断的金字塔上便会产生四个高场放电点,如图10所示。该结构有助于控制阴极溅射,减少阴极金属的损失,同时大量的放电点也有助于改善电极表面电场的分布,从而大大改善了激光气体放电的均匀性。

图10 金字塔形放电表面铜电极

此外,Fleurov等[26]也设计了一种叶片结构工作表面电极,这些叶片可以在其尖端产生非常高的电场,从而实现在叶片尖端的放电。根据叶片间隙与电极纵轴之间的关系,叶片结构电极又分为四种类型,如图11所示。

图11 叶片结构放电表面铜电极

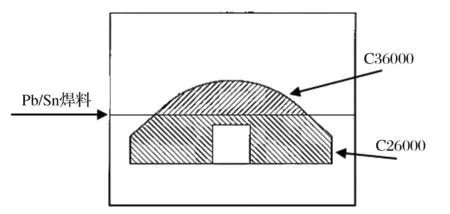

(3)差分腐蚀电极。为了限制放电区域的扩展以及改善电极表面的腐蚀,Dyer[14]通过扩散键合方式制造了一种差分腐蚀电极,即在高侵蚀材料(如C26000)上面覆盖低侵蚀材料(如C36000),如图12所示。

图12 扩散键合技术制备的铜电极

通过扩散键合的多金属结构具有高结合强度,同时又具有优良的热导性。将两者不同材质的棒材通过金属粘附层(如Pb/Sn焊料)键合到一起,该方式制作的双金属电极可以在结构、机械以及热性能上表现得像一个整体,上部分材料在氟气体放电激光环境中非常耐侵蚀,同时下半部分通过腐蚀又限制了放电区域的扩展。

Morton等[27]也利用不同材料的差分腐蚀原理设计了一种具有沟槽型腔的铜电极,如图13所示。

图13 具有沟槽型腔结构的铜电极

该电极主体构件与普通放电电极具有相同的形状,然后在该电极顶部切割出一个沟槽形的腔体,腔体内填充具有低侵蚀率的材料(如C36000),该部件再被加工成准确匹配空腔的形状,最后通过焊料与空腔焊合到一起。通过该方式制作的电极不仅可以控制放电区域的形状,使放电区域在空间上更均匀,同时也会最大限度地减少相邻脉冲间的声学干扰。

(4)气体流道电极。在接近电极表面的区域存在“边界层”,该位置气体的速度远小于电极间的平均气体速度,因此在边界层处容易聚集大量静态的氟原子和氟离子。由于静态的氟原子和氟离子比氟分子更活泼,它们会与电极表面上的原子结合生成氟化物,氟化物积聚或腐蚀会对电极的性能产生严重的影响。

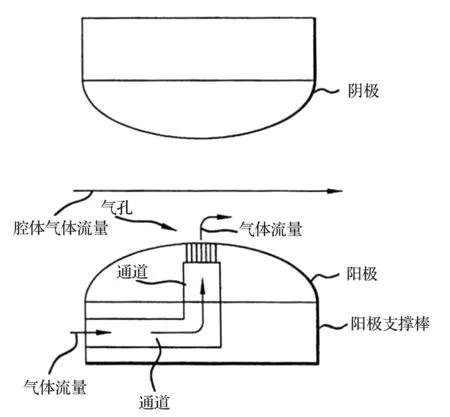

为有效吹散边界层上积聚的大部分放电激光气体,Morton等[28]设计了一种可吹走激态氟的铜电极,如图14所示。在阳极中沿整个长度切割纵向通道,并在电极表面钻出大量的小孔以连接通道,阳极支撑棒中的通道连接风机与阳极中的通道。工作时电极间的气体流速的增加在小孔区域产生压降,使得小孔中流出的新鲜激光气体取代表面附近激发的含氟气体,从而大大减少了氟引起的阳极表面侵蚀。

图14 具有气体流道的铜电极

3 结束语

电极材料由于很容易与放电介质发生反应,因此其耐腐蚀性能不仅限制了放电腔的使用寿命,同时也会严重地影响到光束的质量。为此,研究铜合金电极的耐腐蚀性仍需从以下几个方面进行深入研究与改进:

(1)铜合金电极材料的成分和结构设计。考虑到电极的制造成本以及使用效果等因素,铜合金材料电极依然是未来的主要研究方向。关于电极材料成分设计方面,可通过往黄铜合金中添加合金元素来阻塞空位迁移、降低合金成分的自扩散速率等措施来控制氟化物对材料的侵蚀。电极材料的机构设计方面,通过表面处理技术,对黄铜电极表面进行处理,除限制氟化物的侵入路径,同时也可形成相应的保护层切断铜蒸发或迁移的路径,从而起到抑制脱锌腐蚀的作用。

(2)铜合金电极材料的微观组织调控。金属组织的晶界位置由于缺陷数量和种类较多,氟原子和氟离子易沿该处侵蚀到材料的内部,因此需控制材料的晶界数量。可通过控制铜合金材料制备过程中的工艺方式以及制度,最终获得具有短晶界效果的微观组织,从而减少氟原子和氟离子的侵入途径。

(3)铜合金电极结构的改善优化。电极经过长时间的使用后,会使得电极表面发生腐蚀和侵蚀,从而使电极间的间距以及放电的均匀性效果受到影响。有关电极的结构的优化与改善,主要也是围绕电极间距的调整、电极表面形状设计以及电极周围热场/气体场分布等措施展开,从而避免或减轻电极间的异常放电。