铜及铜合金增材制造技术现状和发展趋势

2024-02-22李雨阳陈鹏起程继贵

郑 肃,李雨阳,陈鹏起,2,3,程继贵,2,3

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.安徽粉末冶金技术工程中心,安徽 合肥 230009;3.高性能铜合金材料加工教育部工程研究中心,安徽 合肥 230009)

铜及铜合金具有优异的物理和化学性能[1,2],随着科学技术和社会快速发展,在国民经济各部门中获得日益广泛的应用。譬如,具有高导电、导热性的高强度铜合金主要应用于热管理系统和电力工业;高导热、高耐腐蚀性的铜合金用于核电站、航空航天等工业[3];高强度、耐磨和耐蚀铜合金制备的汽车同步器齿环等耐磨零件,以及日常生活用品中的各种器物和艺术品。

近年来,市场对产品生产周期、环保、几何结构复杂性的要求逐渐提高[4]。传统的生产方法难以实现复杂结构零件的加工[5],而增材制造(Additive Manufacturing,AM)技术则具有更高的设计自由度,可在较短生产周期内实现形状复杂、轻量化或多功能梯度的3D打印部件,是解决这些问题的有效途径之一[6,7]。AM技术是一种依据零件三维模型的分层切片、离散数据,通过材料逐层累积来制备零件的新方法。

1 铜及铜合金3D打印用粉

3D打印用金属粉末一般指的是尺寸小于1 mm的金属颗粒群,包括单一金属粉末、合金粉末和一些具有金属特性的难熔复合粉末,这些粉末必须满足粒径小、粒径分布窄、球度高、流动性好和松密度高的要求。适用于AM的铜及铜合金粉末主要包括雾化铜及铜合金粉末和包覆粉末等。

1.1 雾化铜及铜合金粉末

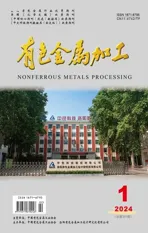

雾化法是指通过机械的方法使金属熔液粉碎成尺寸小于150 μm左右颗粒的方法,不同雾化工艺所得到的金属粉末的微观形貌也大为不同,如图1所示。

(a) 类球形;(b) 海绵状;(c) 球形;(d)片状图1 不同微观形貌的雾化铜及铜合金粉末[9]

不同于电解法、还原法等粉体制备方法限制于单质粉体的生产,雾化法可以进行合金粉体的生产,同时如今的雾化工艺可以对粉体的形状进行控制且雾化效率不断提高[8],满足于增材制造对铜及铜合金粉体的特殊要求。

1.2 包覆粉末

包覆粉末的主要生产方法有直接置换法、化学还原法、电镀、化学镀和电沉积等。在AM技术中,包覆粉末原料的使用不仅可以生产出由两种物质构成的具有某种综合性能的复合材料,还可以通过表面改性降低铜对激光的反射率,从而提高基于高能束等热源的AM工艺制备所得铜零件的质量。

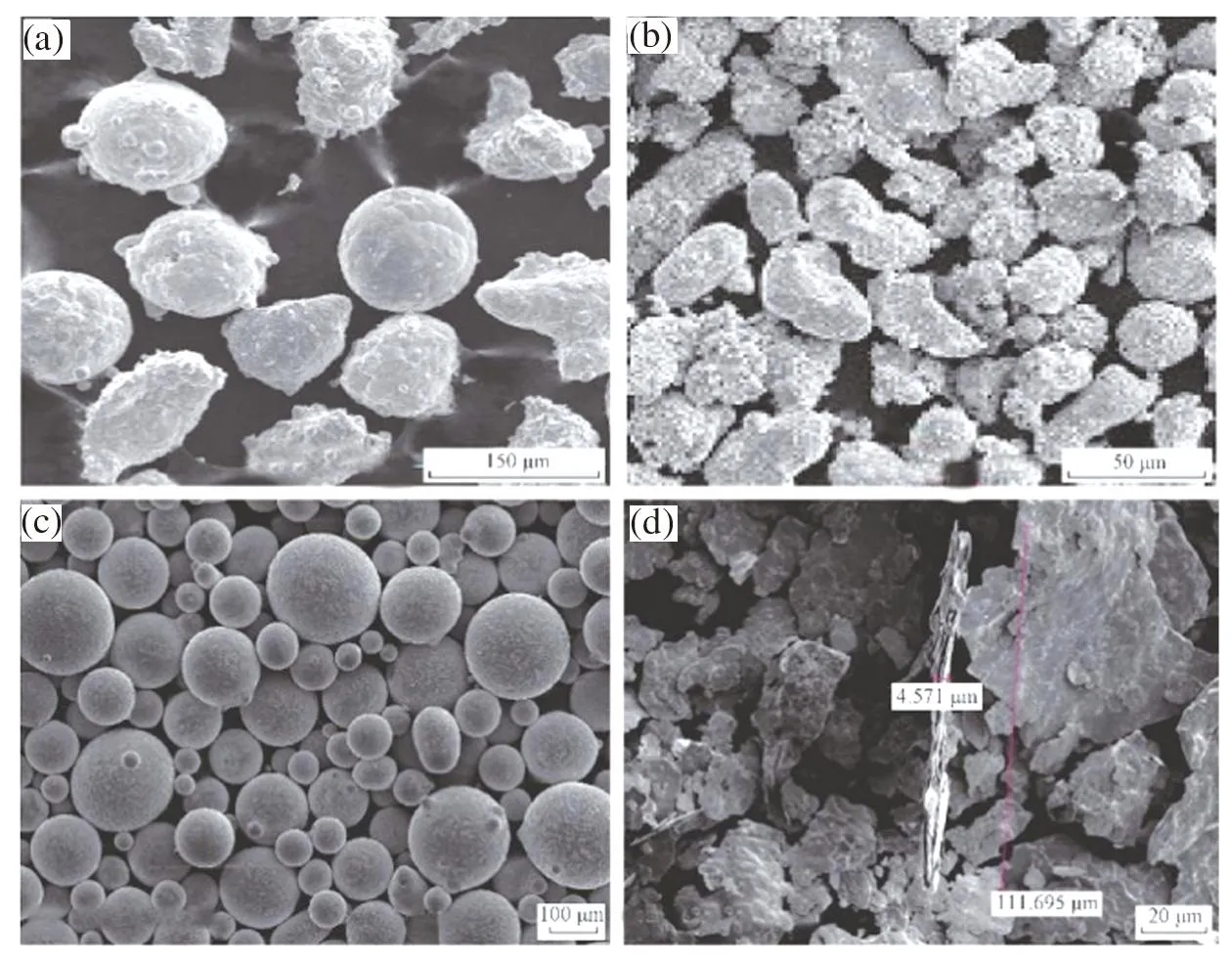

Viktor等[10]将气体雾化高导电性无氧铜粉加入到含有硫脲和盐酸的去离子水溶液中并加热、搅拌,使铜颗粒悬浮,然后添加氯化锡或氯化镍溶液,最终制得锡或镍包覆铜复合粉末,如图2所示。实验表明,镀锡铜和镀镍铜粉末制成的样品的孔隙率明显降低。Simon等[11]通过在带负电荷的氧化石墨烯(GO)板和带正电荷的铜金属粉末表面氧化物之间施加静电,得到GO/Cu复合粉末,并研究了相关的粉末特性,发现GO涂层可以降低铜对激光的反射率,GO/Cu复合粉末在近红外1 070 nm波长范围内的反射率降低了66%,具体取决于GO涂层的浓度,可用于激光粉末熔融技术等增材制造技术中。张学硕等[12]使用硅作为锂离子电池的负极基板,铜作为金属化改性材料,制备用于挤压3D打印的铜复合硅基负极材料。通过晶体结构分析和微观形貌,探讨了铜复合物对硅基阳极结构和电化学性能的影响,并分析了铜复合硅基阳极墨水的流变性能。研究表明,在化学法制备的铜基复合硅基阳极油墨中,铜颗粒与硅材料的结合更紧密、分布更均匀,电阻率低至0.11 kΩ·cm,电导率较好。当剪切速率为1 mm·s-1,粘度为102 Pa·s,表现出良好的流变性,满足3D打印成形条件,具有良好的应用前景。

(a) 纯铜粉末;(b)~(c)含0.8 wt.% Sn的镀锡铜粉;(d)~(f)含3.0 wt.%Sn镀锡铜粉;(g)含8.5 wt.%Sn镀锡铜粉横截面;(h)(i) 含1.9 wt.%Ni镀镍铜粉图2 包覆粉末的SEM照片[10]

2 铜及铜合金增材制造工艺

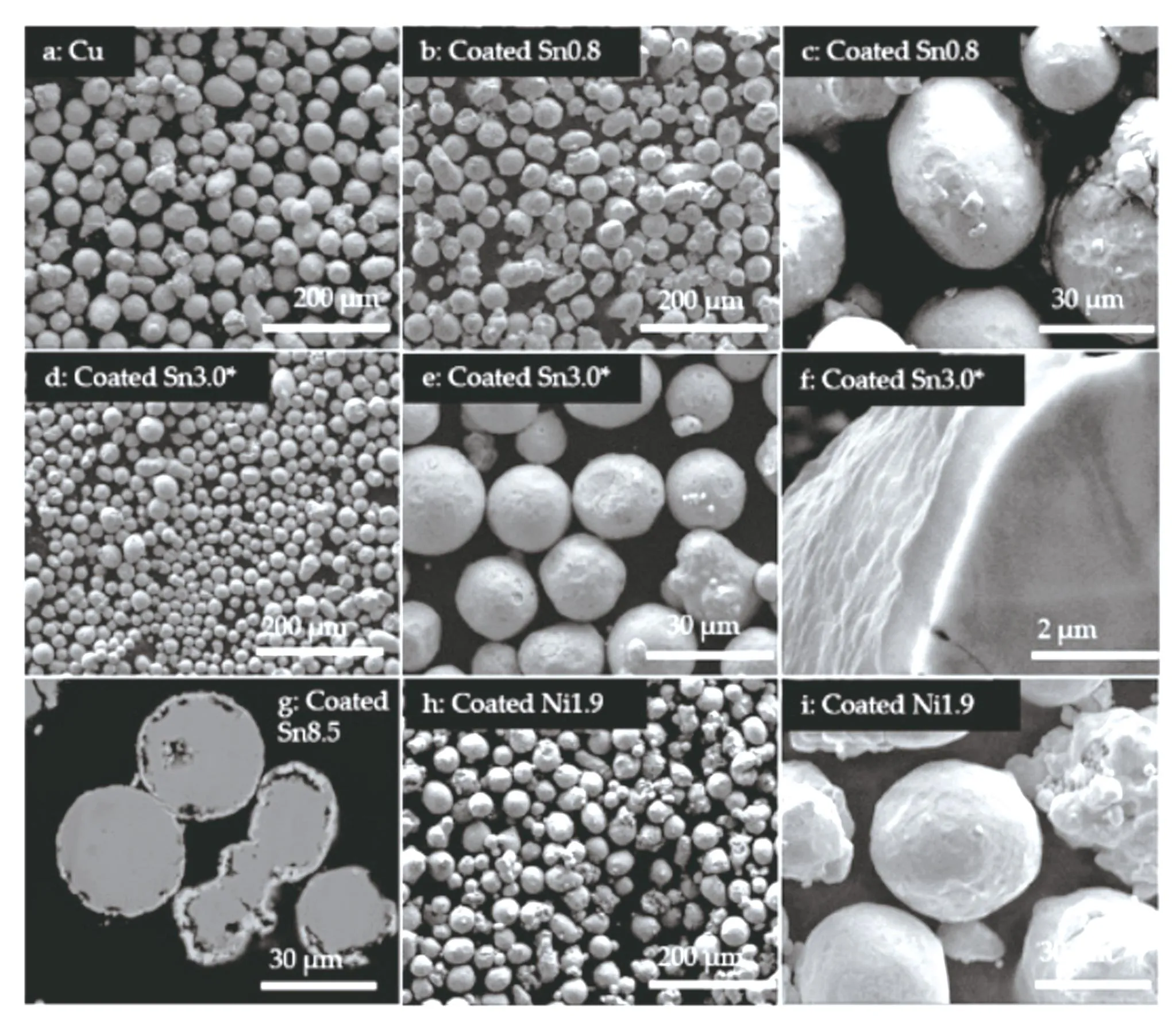

铜及铜合金零件的主要AM工艺包括:选择性激光熔化(Selective Laser Melting,SLM)、电子束熔融(Electron Beam Melting,EBM)、粘结剂喷射(Binder Jetting,BJ)和粉末挤出打印(Powder Extrusion Printing,PEP)。每种AM工艺都有自己的优缺点,如表1所示。其中,按照成形过程中能量的来源可将以上工艺分为基于高能束的成形技术和基于烧结的成形技术,如SLM和EBM以激光束和电子束为热源来熔化粉末颗粒,而BJ和PEP则采用传统的脱脂、烧结工艺来实现相邻粉末颗粒之间的熔合。

表1 不同AM工艺的优点和缺点

2.1 基于高能束的成形技术

2.1.1 选择性激光熔化

SLM技术是粉末状熔融工艺之一,也是当前在高精度、高质量功能材料中应用最广泛的AM工艺之一[13]。在充满惰性气体的封闭空间中,通过激光束作用于金属或合金粉末,使其熔化并结合在一起,再逐层累积成形制备复杂零件。大多数商用SLM设备使用波长范围为1 000~1 100 nm的激光器。然而,在这个范围内,铜粉末对激光的反射率在60%以上[14],导致铜在熔化过程中激光能量在材料中沉积较低,激光难以持续熔化铜金属粉末,从而会出现孔洞、低相对密度等缺陷,进一步产生成形效率低、冶金质量难以控制等问题。此外,由于SLM技术的快速加热和快速冷却,很容易在零件内部产生较大的内应力,尽管可以通过预热基板和后处理来降低内应力,但这也增加了工艺的复杂性[15]。为了解决激光反射导致的热量输入不足的问题,研究人员采取了不同的方法。

目前,主要的解决方法是使用更高功率的激光源,以增加铜粉末的能量吸收[3],Ikeshoji等[16]可以通过SLM制备相对密度高达96.6%的3D铜零件。实验过程中,激光功率设置为800 W,使用的填充间距范围为0.025~0.12 mm,扫描速度和粉末层层厚分别为300 mm/s和0.05 mm。但当加工过程使用高激光能量密度和激光功率时,会造成设备上激光器透镜涂层的损坏。同时,当功率过高时,激光会使熔池中形成小孔,并在激光推进过程中,不稳定的小孔导致零件产生飞溅和内部缺陷[17]。此外,使用其他波长的激光器也是一种解决方法,与1 070 nm激光相比,使用波长接近500 nm的绿色激光可以使铜对激光吸收率增加10倍以上[18],但是绿色激光器的价格相对比较昂贵,而且达不到红外激光相同的强致热效果。

另一种方法是对铜金属粉末进行表面改性或合金化来提高其对激光的吸收率[19]。Jadhav等[20,21]通过由Cu2O和CuO混合物组成的氧化层对纯铜粉末的表面进行改性,将铜粉在1 080 nm波长下的激光吸收率从32%提高到58%。还发现Cr元素固溶在Cu晶格中造成的晶格畸变会对激光吸收率产生影响,Cu-0.8wt%Cr粉末在1 064 nm波长处的激光反射率为69.5%,相对于纯铜粉末的激光反射率有所下降。此外还对CuCr1粉末在氮气气氛中进行750 °C、1 h的热处理,导致Cr元素向外扩散到表面并在改性CuCr1粉末颗粒的表面形成了由Cr和CrN混合物组成的表面改性层,使原始粉末的激光吸收率从34%增加到了68%。同时,与初始的CuCr1粉末相比,表面改性粉末还有效地阻止了对氧的吸收。

2.1.2 电子束熔融

EBM技术作为另一种粉末状熔融工艺,与SLM技术不同的是,EBM使用的热源是聚焦电子束,由电子的动能转化为热能来熔化金属粉末,其打印原理与SLM技术基本相同[22,23]。EBM不受材料激光反射率的影响,并且可以提供更高的热量输入,使得EBM技术可以轻松获得相对密度大于99%的零件[24]。因此,EBM在铜及铜合金制备方面具有很大的潜力。但由于打印过程散热困难,EBM生产的零件需要的冷却时间过长,容易出现元素偏析和裂纹、气孔、内应力等缺陷[25,26],同时,电子束聚斑效果较激光略差,因此零件的加工精度和表面质量略差。

由于纯铜易发生氧化,在储存和运输过程中发生氧化是不可避免的,而氧化物的存在会对零件的成形有很大影响。Guschlbauer等[27]对此进行了研究。实验使用不同含氧量的粉末生产零件,并研究了含氧量对零件性能的影响。研究表明,过多的氧化物含量会导致零件产生裂纹和其他缺陷,严重影响零件的性能。进一步确定氧化物对零件性能影响的实验中发现,少量氧化物的存在反而会提高零件的性能。Ramirez等[26]采用EBM在含有Cu2O相的低纯度铜粉中制备铜零件,在铜零件中发现了一种新的沉淀-位错结构。这种结构具有较高的硬度,使零件的硬度增加到了83~88 HV,与铜基板相比,具有这种结构的零件的显微硬度增加了54%。

2.2 基于烧结的成形技术

2.2.1 粘结剂喷射成形

BJ技术是一种将粉末状和喷墨打印技术结合起来的AM工艺[28],通过喷射液态粘结剂使材料选择性地沉积在粉末状中,并加热固化形成具有一定强度的打印件初坯[29],最后经脱脂、烧结进一步致密化,得到所需密度和机械性能的最终零件[30],具有成本低、打印速度快、分辨率高和无需支撑结构实现复杂几何形状等优点。与SLM和EBM技术相比,基于烧结的BJ技术更有能力处理具有高激光反射率和高导热率的铜及铜合金材料。然而,经BJ处理的大多数金属零件的最终密度没有粉末冶金或其他金属AM工艺制造的零件高[31,32]。从材料和工艺两方面对铜基零件的制备进行分析,以此改善最终零件的性能。

粉末特性均会直接影响零件的致密化过程,其中,粉末形态和粒径特征还会影响零件的机械性能[33],Bai等[34,35]研究了双峰混合粉末对BJ铜零件密度和收缩率的影响。实验对不同单一粒径(75 μm、30 μm、15 μm和5 μm)铜粉和各粗、细粉,以73∶27质量比混合的双峰混合粉末进行打印、烧结,发现双峰混合粉末堆积密度和流动性得到改善,其生坯密度至多提高了9.4%。用(30+5)μm双峰混合粉代替单一15 μm粉末进行打印、烧结,得到的BJ零件烧结密度提高了12.3%。粘结剂特性会影响到打印件的尺寸精度、生坯强度和表面粗糙度,此外粘结剂还会影响脱脂、烧结温度和残留物特性,间接对最终零件的性能产生影响。Romano等[36]研究了平均粒径为3.4 μm细铜粉冷压和BJ坯体的烧结行为。证实了粘结剂分解产生的粘结剂残留物和灰分阻碍了铜颗粒之间的颈部形成,如图3所示。与在氩气气氛中烧结相比,处于真空环境中因负压促进了孔隙的合并,零件对烧结温度要求更低,也更易致密化。Bai等[31]研究了不同粘结剂饱和度BJ打印三种不同粒径铜粉时的烧结密度和收缩率,发现70%粘结剂饱和度的三种打印件都具有良好的初坯强度,采用60%和80%粘结剂饱和度打印15 μm铜粉时,最终的烧结密度几乎相同。

图3 氢气气氛烧结的BJ试样的SEM照片(红色箭头表示铜颗粒周围的残留聚合物)[36]

粘结剂和粉末颗粒之间的相互作用以及粘结剂的沉积速度会影响坯体的尺寸精度、强度以及最终零件的质量,粘结剂和粉末的相互作用受相关固液体系的物理性质和粉末的孔隙结构的影响[37,38],这使得难以使用一个简单的预测模型来准确描述粘结剂沉积和迁移行为对粉末状的影响。Zhen等[39]基于自主研发丙烯酸粘结剂开发了一种快速原位固化粘结剂喷射增材制造技术。研究表明,原位固化条件对打印初坯的精度和强度有增益作用,并进行单层和多层打印实验,构建了粘结剂在非原位、半原位和原位条件下的渗透模型,如图4所示。发现了在特定饱和度下,原位固化打印样品的渗透距离最低,克服了传统BJ工艺中存在的渗透-饱和权衡问题[40,41]。

(a) 非原位;(b) 半原位;(c) 原位图4 不同工艺下的粘结剂渗透模型[39]

BJ打印完初坯后需要进行后处理,主要包括固化、脱脂、烧结和浸渗。当打印完成,粘结剂会在较低温度中加热处理并固化,这充分提高了零件的强度以便除去多余的松散粉末。然后将生坯放入还原气氛的炉中脱脂、烧结,粘结剂在炉中热解,铜粉烧结并致密化。Kumar等[42,43]开发了一种工艺流程,通过粘结剂喷射、烧结和热等静压制备几乎全致密的铜零件。将粒径分别为5 μm和30 μm的铜粉按27∶73的质量比均匀混合,成形和烧结后致密度高达92%,进一步热等静压处理可使致密度提高至99.7%并显著降低了打印件的孔隙率,从烧结后的2.90%降至0.37%。Singh等[44,45]提供了一种超声辅助无压烧结(UAPS)和BJ相结合的新型快速制备方法,可制备表面孔隙率低,相对密度、硬度和电导率较高的铜零件。在BJ铜零件中,对超声辅助无压烧结和常规无压烧结进行了比较,UAPS样品的拉伸强度和导热率均提升了15%~45%。此外随着烧结温度的升高,UAPS样品表面孔隙度从24.78%降低到6.08%;随着加热速率的增加,表面孔隙率从6.08%增加到17.36%,随着保温时间的增加,表面孔隙率从12.3%降低到7.39%。

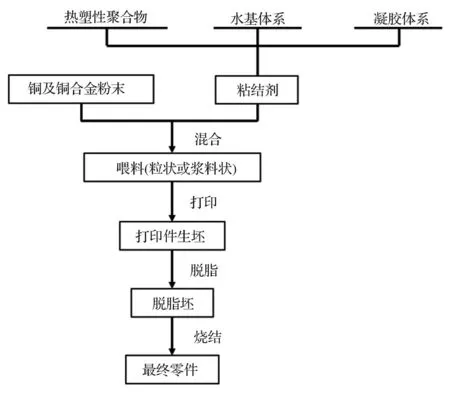

2.2.2 粉末挤出打印

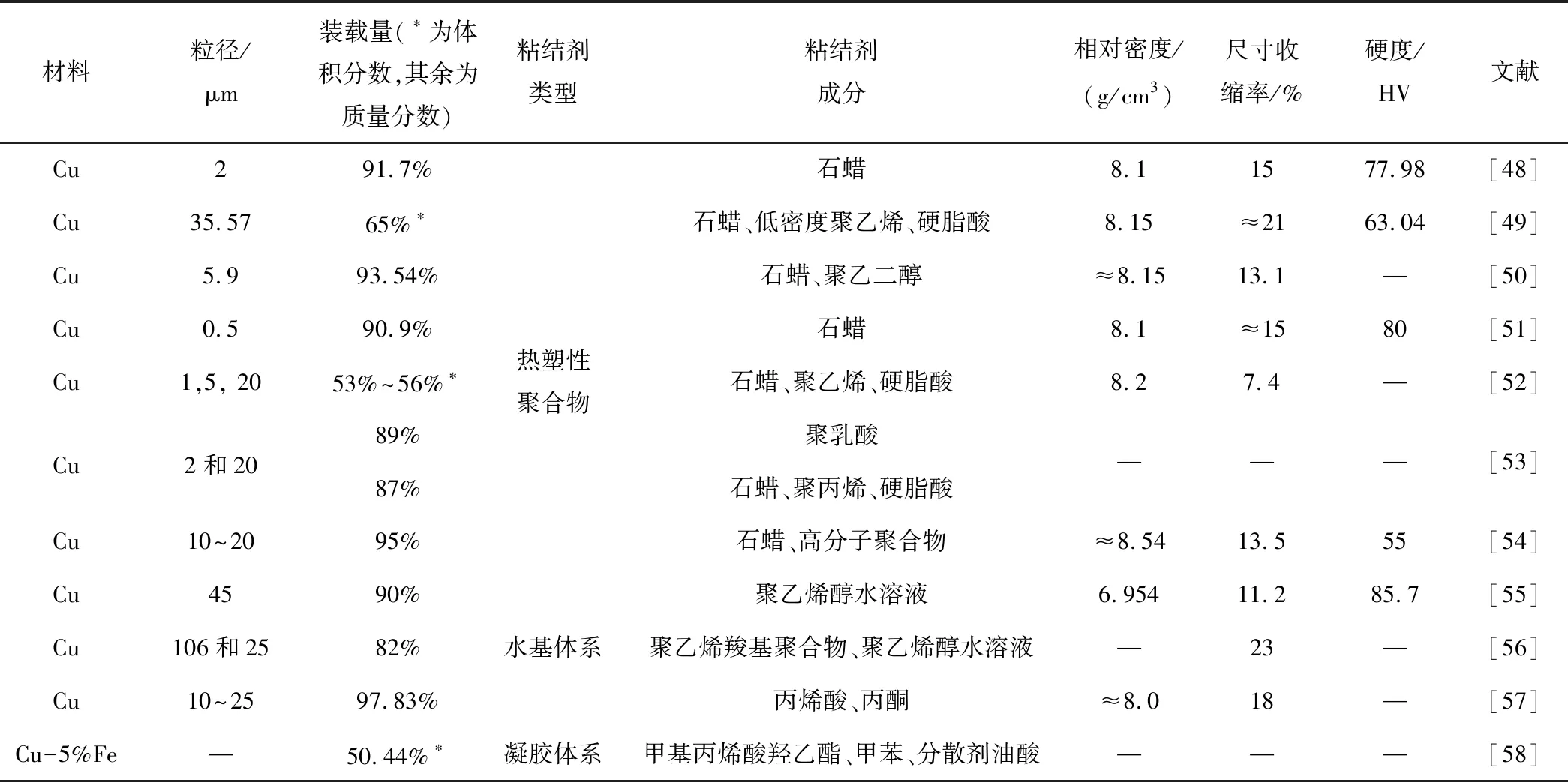

PEP技术结合了熔融沉积技术与金属注射成形技术,是一种以混合了金属粉末和粘结剂所制成的粒状或浆料状喂料为原料,通过打印机喷嘴将加热后的熔融流体浆料或悬浮料浆按照特定轨迹挤压到打印平台上,直到完全固化,然后逐层堆积成形的技术,工艺过程如图5所示。PEP技术虽对原始粉末的球形度和流动性没有严格要求[46],但是喂料的流动性对打印的影响较大,而喂料的流动性同时受到粘结剂和原始粉末流动性的影响,因此,为了使喂料具有良好的流动性,使用的铜及铜合金粉末的形状均为球形或近球形。此外喂料中的粘结剂需分布均匀且具有一定的粘度,以便挤出后保持一定的形状[47]。PEP技术是近年来产生的一种3D打印方法,目前对这方面的研究报道较少,部分文献所报告的原始粉末粒度、装载量、粘结剂组成以及打印质量见表2。

表2 粉末挤出打印铜及铜合金喂料的成分及打印质量[47]

图5 粉末挤出打印工艺流程图

PEP技术打印成形的零件坯体成分均匀、密度高、尺寸精度和表面精度高。与基于高能束的成形技术相比,具有成本低、粉末要求低、操作简单等优点,但存在机械性能较低和尺寸收缩较大等问题。

3 铜及铜合金的应用

由于具有高导热性、高导电性、高耐腐蚀性和高韧性等特性,铜及铜合金在电力、散热、管道、航空航天和装饰等领域得到了广泛应用,如图6所示。在散热和管道领域,以金刚石/铜复合材料为体系的结构/热导一体化材料在具有优秀力学性能的同时,又具有高热导率和低热膨胀系数,是解决电子器件散热问题的最具潜力的材料。Li等[59]通过BJ制备Cu/金刚石复合材料,研究了金刚石的体积分数和烧结温度对致密度和微观形貌的影响,结果表明,BJ技术是制造复杂形状的Cu/金刚石零件的最佳选择。Ramirez等[60]采用EBM制备了密度在0.73~6.67 g/cm3之间的开放式网状铜结构,打印件的硬度超过商业铜零件的75%。

(a) 具有复杂内部几何形状的热交换器;(b) 电感线圈;(c) 火箭发动机部件;(d) 艺术品图6 主要应用示例[64]

在电子和航空发动机燃烧室部件领域,铜因具有高效的导电性能,通常用来制备具有弯曲路径或螺旋形状的电感线圈,与传统电感线圈相比,SLM和EBM可制备出精度更高的电感线圈[61,62]。此外,泡沫铜因导电性和延展性能好而备受青睐。Miyanaji等[63]提出了一种使用BJ技术制备含有多尺度孔隙泡沫铜结构的方法。研究表明,以Cu/CuO为原料粉末,通过BJ和适当的打印后处理,可以制备出孔隙率高达59%的泡沫铜。铜合金增材制造航空航天工业发展迅速,美国国家航空航天局开发了一种使用SLM打印GRCop-42和GRCop-84合金制备出带有一系列冷却通道的火箭发动机部件[6]。

4 展望

尽管广泛的应用推动了3D打印铜及铜合金技术的发展,但目前仍存在一些如材料、成本、生产率和缺陷等问题和挑战。在材料方面,目前市场上可用于3D打印铜及铜合金种类有限,且SLM、EBM和BJ工艺对铜及铜合金粉末的球形度和流动性等性能要求较高,而PEP技术则弥补了这些方面的不足。同时,此类技术的设备通常可使用两个或多个打印头,有潜力制备复杂结构的梯度功能材料。

在成本和生产率方面,由于BJ和PEP技术无需装备昂贵的光学仪器且避免了铜对激光反射率高等问题,因此具有更低的成本和更高的产量,但此类存在过程环节多,操作繁琐等难题,可通过建立一套集喂料制备、打印、脱脂和烧结的一体化工艺和设备,简化制备流程,降低工艺门槛。

在缺陷方面,由于AM技术逐层堆积的成形方式,打印件性能表现出各向异性是AM不可避免的一个挑战,这会导致零件在垂直拉伸或压缩表现出的力学行为与水平方向的不同,目前这方面的研究较少,具有较大潜力。