粉煤气化技术气化炉挂渣操作结论

2024-02-22李自恩张龙张胜梅雷尚敏

李自恩,张龙,张胜梅,雷尚敏

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

煤炭作为我国最大的化石能源,如何高效地利用成为化工行业不断探索的一个重要问题。而煤气化作为煤炭高效利用的一种方式,近年来在我国呈现出一片蓬勃发展的现象。各种各样的气化技术随之涌现出来,如GSP、Shell、科林CCG、航天粉煤炉等,不同的气化技术各有利弊。目前应用最为广泛的气化工艺技术主要包括两种:干煤粉气流床气化技术和水煤浆气流床气化技术[1],干煤粉气流床气化技术具有广泛的煤种适应性、有效气产量高、低煤耗和低氧耗等优点成为煤化工气化技术的首选[2]。

然而,一定的渣层厚度对于水冷壁盘管的保护和气化炉长周期稳定地运行具有重要的意义。在实际运行过程中,气化炉的挂渣一直是一个重点关注的问题,受多因素的影响,有设备的影响,如烧嘴的结构,合理的烧嘴结构使得氧气和煤粉的整体反混效果更加均匀,可以充分确保从上到下的挂渣效果,实现均匀的“以渣抗渣”的保护作用,也有工艺条件的影响,如媒质的选择、气化炉负荷及氧煤比的设定。

媒质的灰分、灰熔点、黏温特性是作为气化炉初始挂渣最主要的考虑因素。灰分太大,不仅会造成重大的成本损失,也会影响气化炉的气化效果且产生的灰渣会对水冷壁盘管造成一定的冲刷;低灰熔点的煤质不利于形成光滑致密的渣成,高灰熔点使得液态渣更容易形成,反而不利于挂渣,一般情况下,不同的厂家会选择添加合适的助剂来改变煤种的灰熔点,使之达到易挂渣的灰熔点;一般情况下,气化温度下灰渣的黏度要求为25~40 Pa·s且黏温曲线较为平稳[3]。熔渣黏度过低,会使得熔渣流动性过快而不易挂渣,黏度太小,容易造成气化炉渣口堵渣,情况严重时,还需停车处理。本文以分析某公司1、某公司2和某公司3在实践运行过程中,重点从煤种的灰熔点出发,探索如何针对不同操作煤种而成功挂渣的深层次原因,以期为气化炉更好的挂渣提供一定的思路。

1 挂渣对比

1.1 某公司1的粉煤炉

某公司1依托粉煤炉为操作平台,探索如何在全烧高硫、高灰分、高灰熔点(“三高”)劣质无烟煤上,不断探索挂渣方式以实现稳定高效运行。该公司的粉煤炉气化炉技术采用经典的粉煤顶喷、水冷壁结构,利用“以渣抗渣”的方式来保护水冷壁盘管不被烧穿,是一种普遍的新型粉煤气化技术[4]。

气化炉初始开车时,为保证水冷壁在裸壁状态下不损坏,其在试车投运前初始方案为:采用劣质煤进行初始挂渣,等到初始挂渣结束后再转为使用“三高”无烟煤进行生产运行。某公司1针对其他装置实际运行工状,并对大量煤种进行了采样分析判断,发现如果按开始方案进行初始挂渣,将在投产运行后将面临替换渣层的艰巨困难,而且周期比较长,会直接影响到以后某公司1粉煤炉的长周期稳定运行。经过多方的数据论证,并对其他粉煤炉进行了多次调查研究,最终采用了高硫末煤初始挂渣。并首次采用无烟煤一次投料挂渣成功,在6年的实践运行中,气化炉安稳运行良好,停炉进入炉膛观察到渣层平滑致密,挂渣状态良好。

1.2 某公司2的粉煤炉

某公司2为了解决水冷壁挂渣问题,采购灰熔点相对较高、黏温特性好的原料煤进行挂渣试验,使水冷壁外表面形成一层厚度均匀、熔融凝固光滑渣层,从而对水冷壁起到有效的保护作用,延长水冷壁使用周期。

1.2.1 选择合适的灰熔点

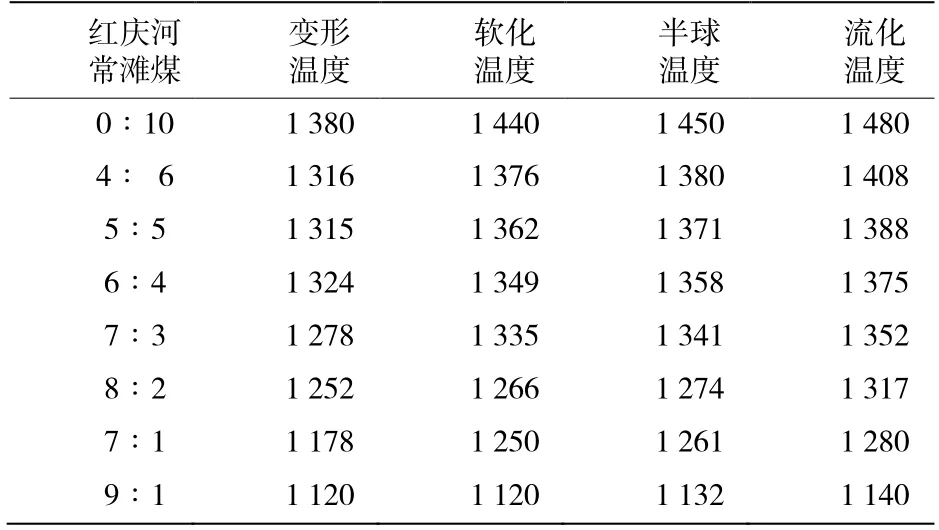

煤的灰熔点是气化炉挂渣效果的重要影响指标,而配煤是改变单一煤种灰熔点的一种重要手段。某公司2选择红庆河与长滩两家煤种。由图1可以明显看出,红庆河与长滩的配比中,随着红庆河煤的占比增加,流化温度逐步降低,配煤比在7∶3前,配煤的灰融温度一直保持在1 350 ℃以上。在挂渣时,需要满足操作温度大于配煤的灰融温度50~100 ℃左右,而粉煤炉的操作温度在1 400 ℃左右。根据表2中不同配煤比下的特性温度对比分析后,当红庆河与长滩配煤比例为7∶1时,配煤的灰融温度达到1 280 ℃,该灰融温度较为适用于粉煤炉挂渣。

图1 配煤比与流化温度的变化曲线

表1 不同配煤比下的特性温度

表2 气化炉工况参数

1.3 某公司3的粉煤炉

为解决挂渣问题,某公司3按表2计算气化炉挂渣负荷,按平均为50%,注煤量为50 t/h,储备的原煤能够满足挂渣需求。氧煤比会直接关系到气化炉反应室内的炉温,气化炉反应室炉温会对气化炉水冷壁的挂渣情况产生重要影响[5].

在气化炉挂渣期间,应严格遵守气化炉内温度。有必要结合粗渣样品、甲烷值、二氧化碳参数等进行综合分析,以确定气化炉的温度是否合适。在炉温和汽包蒸汽生产的正常条件下,将甲烷指数尽可能控制在(200~800)×10-6更为合适,氧气的添加与高压蒸汽投用量应控制在2~4 t/h;要求5.4 MPa蒸汽管网压力大于5.0 MPa。挂渣之初,汽包蒸汽长时间不应大于12 t/h,汽包蒸汽会随着挂渣的形成逐渐变小。在挂渣良好的前提下,汽包自产蒸汽约4~6 t/h左右。盘管的水密度也会随着挂渣呈现上升趋势,需要保持主盘管密度不小于600 kg/m3,渣口盘管密度不小于800 kg/m3,炉盖盘管密度不小于650 kg/m3。若主盘管密度长时间维持600 kg/m3的状态,说明并未挂上渣或气化炉温偏高,需要及时调整。

2 选择合适的工艺条件

由于气化炉水冷壁挂渣松散、高温区部分浇注料脱落,水冷壁盘管暴露在高温环境中,完全靠水冷壁盘管外壁挂的松散渣保护水冷壁盘管。这种情况经不住高温侵蚀或高温操作,而采用高灰熔点的原煤进行挂渣必须要提高温度,操作温度达到灰熔点以上才行。但是,在挂渣提温过程中极有可能使原有松散渣层脱落,若此时盘管又没有浇注料保护,盘管很可能因受高温侵蚀而烧损泄漏,因此不建议采用高灰熔点的原料煤进行直接挂渣[5]。

采用高灰熔点原煤挂渣的最好时间是水冷壁盘管外面浇注料完好的情况下。这样在挂渣过程中短时间的高温情况水冷壁盘管有浇注料进行保护(SiC浇注料短时间内可承受1 400 ℃高温),盘管不至于受高温侵蚀烧损泄漏。挂渣时,炉温和汽包产汽量也可作为一项重要的参考依据。

挂渣时操作温度要求达到1 300 ℃以上,炉膛插入式温度可能会达到报警值,刚开始挂渣时,炉膛温度较高,短时间内可能达到1 000 ℃,但会随着挂渣有下降趋势,挂渣良好的情况下,插入式温度约500~600 ℃左右;气化炉挂渣期间,严格遵守气化炉不能超温,炉温超过1 000 ℃应进行干预,不能长时间进行高温操作。若炉膛温度持续高温而没有下降趋势,这时要结合粗渣样等进行综合分析判断操作炉温是否合适,尽快调整到合适范围;炉膛埋入式温度不长时间大于600 ℃,埋入式温度会随着挂渣有下降趋势,挂渣良好的情况下埋入式温度大约400 ℃左右,若炉膛温度持续高温而没有下降趋势,这时要结合粗渣样等进行综合分析判断操作炉温是否合适,尽快调整到合适范围[6]。

3 结果与讨论

为了使气化炉能够更好地挂渣,一种方法使选择合适的煤种进行先期挂渣,待挂渣完成后,再选择操作煤种,如某公司1;另一种方法使调整操作煤种的灰熔点,可以添加助剂,也可以选择不同的煤种进行配比,使得调整后的灰熔点易于挂渣。

操作温度也是影响挂渣的一种因素,因此,快速准确地找对应煤种的操作温度点至关重要。若操作炉温过高,那么煤灰黏度低形成完全的流动状态,就无法形成挂渣层,且炉温操作过高后对烧嘴和水冷壁的使用寿命会造成很大的影响[7]。倘若操作炉温过低,未达到灰熔点以上温度,长时间操作会导致SiC浇注料被煤灰冲刷减薄或脱落,这样水冷壁盘管就完全暴露在高温环境中,既要承受一定的高温,同时又被煤灰冲刷,这种情况非常不理想的,极易导致盘管烧穿泄漏。更换煤种时,计算炉期,控制原料煤灰含量在8%~16%之间,最小允许低于9%,灰分熔点应高于1 250~1 350 ℃。在作业中,及时关注原煤的煤质变化,并参考粗渣样品,及时修订工艺作业指标。

在挂渣操作过程中,要尽可能提高汽包循环水流量,只有大流量强制循环带走的热量相对较多,才有利于初始挂渣。某公司2实践挂渣结果显示:为得到适宜的挂渣,操作普通煤质时挂渣不能恶性挂渣,一般温度控制比灰熔点高50 ℃,要控制好挂渣控制温度,氧煤比,便能产生高温熔融流动的熔渣,顺水冷壁外表面SiC耐火材料重力方向下流,当渣层较薄时,由于耐火材料和金属销钉具有很好的热传导作用,渣外表层冷却至灰熔点固化附着,当渣层增厚到一定程度时,热阻增大,传热减慢,渣层温度降低到灰熔点温度以下时熔渣聚集增厚,这样不断地进行动态平衡[8],实现了“以渣抗渣”有效保护了水冷壁不受高温烧蚀、不受熔渣磨蚀以及不受反应腐蚀,使得水冷壁使用寿命延长,所以挂渣时间时长不好界定。

其次,通过“渣流动”的方式,燃烧室的换热器件不需要暴露在高温环境中,固体炉渣保护层在运行过程中也可以实现自我修复,如使用外侧水冷壁,寿命也可增长,维护简单方便,避免了气化炉定期更换换热器件带来的投资和停车。某公司3的气化炉运行条件结果显示:在气化炉压力在特定的4.0 mPa,炉膛的受热体积等条件一定的情况下。采用水冷壁冷却水循环,依靠锅炉外部余热间接交换和回收。它可以实现气化炉内更稳定的挂渣,形成良好的流场和温度分布,使其耐压性增强,为企业节约成本,气化炉运行也更长期、更稳定。