硫负载方式调控碳/硫复合材料结构及锂-硫电池性能研究

2024-02-21王彩薇贺桂铭泉肖渠成

王彩薇,姚 飞,贺桂铭泉,肖渠成,严 浩

(西安航空学院 材料工程学院,西安 710077)

0 引言

锂-硫电池具有较高的理论比容量(1 675 mAh·g-1)受到研究者的广泛关注[1]。然而,聚硫化物的穿梭效应限制了锂-硫电池循环稳定性的提升[2],设计结构良好的硫正极材料,抑制聚硫化物的穿梭效应,提升锂-硫电池循环稳定性,是亟待解决的关键问题[3]。

碳材料具有良好的导电能力,可用于改善硫正极绝缘性,提升锂-硫电池循环稳定性[4]。王相文[5]利用空心纳米球修饰碳纳米管作为硫的载体,该电极在0.5 C电流密度下具有1 095.7 mAh·g-1的初始容量。陈君妍等[6]制备了原子掺杂中空碳纤维,并将其作为硫的载体,结果表明该电极在0.5 C电流密度下循环300圈后的容量保持率为67%。因此,碳/硫(C/S)复合材料可有效改善聚硫化物穿梭效应,提升锂-硫电池容量。

热处理工艺是影响C/S复合材料锂-硫电池性能的重要因素。传统的C/S复合材料主要通过物理硫负载(碳和硫混合物在155 °C下热处理)的方法制得。Wang等[7]采用物理硫负载法制备了本征缺陷C/S复合电极(IDC/S)。该复合电极在1.0 C电流密度下循环10圈后实现了899.8 mAh·g-1的可逆容量。Zheng等[8]通过物理硫负载方式制备得到MCNTs/S复合电极,该电极在1.0 C电流密度下循环10圈后同样实现了920 mAh·g-1的可逆容量。Zhang等[9]采用熔融-扩散法在155 °C下负载硫得到S@rGO复合电极,该电极具有较高的硫负载量(8 mg·cm-2)和较高的可逆容量(1 108.9 mAh·g-1100圈)。上述研究结果表明,采用物理硫负载法对碳和硫的混合物进行热处理可有效提升C/S复合电极的硫负载量和可逆容量。

物理硫负载法得到的复合电极结构不稳定,在长循环过程中容易导致硫的脱落。化学硫负载制备C/S复合材料可有效解决这一问题。化学硫负载法制备的C/S复合电极产生更多的C-S键,有利于循环稳定性和倍率性能的提升。Du等[10]采用湿化学合成法制备了KB-CNT-PG/S复合电极,该复合电极在0.1 C电流密度下循环50圈后容量为1 108.9 mAh·g-1。但化学硫负载法主要倍率性能较差的问题。采用物理硫负载和化学硫负载相结合的方式,对提升C/S复合材料的循环稳定性和倍率性能具有重要意义。

本文通过控制C/S复合材料的硫负载方式,研究了化学硫负载C/S复合材料在煅烧前后的结构和性能变化,以揭示煅烧对聚硫化物转化以及锂-硫电池的循环稳定性和倍率性能的影响。

1 实验

1.1 C/S复合材料的制备

取1.0 g洗净的蒲公英置于低温管式炉中,在氩气保护下,由室温升至1 000 °C,并在该温度下煅烧2 h,用乙醇和蒸馏水洗涤三次后得到碳。

取0.1 g 碳放入100 mL烧杯中,加入1.0 g硫代硫酸钠和50 mL蒸馏水并不断搅拌12 h至硫代硫酸钠完全溶解,碳均匀分布在硫代硫酸钠的混合溶液中。用一次性滴管将浓度为0.2 mol·L-1的稀硫酸滴加到碳和硫代硫酸钠的混合液中直至产生均匀的硫沉淀。所得产物抽滤并冷冻干燥后得到C/S复合材料,将其命名为C/S-煅烧前。

制备的C/S复合材料在研钵中研磨30 min后,在真空条件下,由室温升至300 °C,并在该温度下煅烧2 h得到热处理后的C/S复合材料,将其命名为C/S-煅烧后。

1.2 结构表征

对热处理(煅烧)前后的C/S复合材料进行XRD(D/MAX-2200PC,日本)分析确定其主要物相组成;采用SEM(JSM-6510A,日本)对热处理前后的C/S复合材料进行微观组织形貌进行表征;采用拉曼光谱仪(Renishaw-inVia,Renishaw,英国)对热处理前后的C/S复合材料进行拉曼光谱分析确定试样的分子结构。

1.3 性能测试

将制备的C/S复合材料和PVDF、乙炔黑按质量比7∶2∶1均匀混合,在玛瑙研钵中研磨90 min后滴加N-甲基吡咯烷酮,不断研磨制成泥浆,在自动涂布机上涂膜并通过压片机制得小圆片作为电极片。电极片厚度为12 μm,直径为10 mm。

按“正极壳-正极-电解液-隔膜-电解液-负极-垫片-弹片-负极”顺序在无水无氧手套箱中组装锂-硫电池。电解液为1 mol·L-1的LiTFSI和DME的混合溶液(体积比1∶1),添加剂为2%LiNO3溶液,电池隔膜为Cergard 2400。将电池静置24 h后进行性能测试。采用蓝电测试系统(LAND,中国武汉)得到电池的充放电曲线,测试电压为1.7~2.8 V。电池的电化学阻抗采用德国札纳电化学工作站进行测量,频率为0.1 kHz~100.0 kHz。

2 结果与讨论

2.1 XRD分析

对热处理前后的C/S复合材料进行XRD测试分析热处理对复合材料物相的影响,结果如图1所示。由图1(a)可见,C/S-煅烧前XRD谱线有两个无定形峰包和明显的硫的衍射峰(JCPDS 08-0247 S)。两个无定形的峰包约出现在26°和43°,可能是碳的特征峰。无定形峰包表明碳的结晶性不强。C/S-煅烧后仍有两个无定形的峰包,但硫的衍射峰明显减弱。此外,C/S-煅烧后在26°和43°的衍射峰增强,分别对应石墨碳的(003)和(101)晶面(JCPDS 26-1079 C)。

图1 C/S复合材料煅烧前(a)和煅烧后(b)的XRD图谱

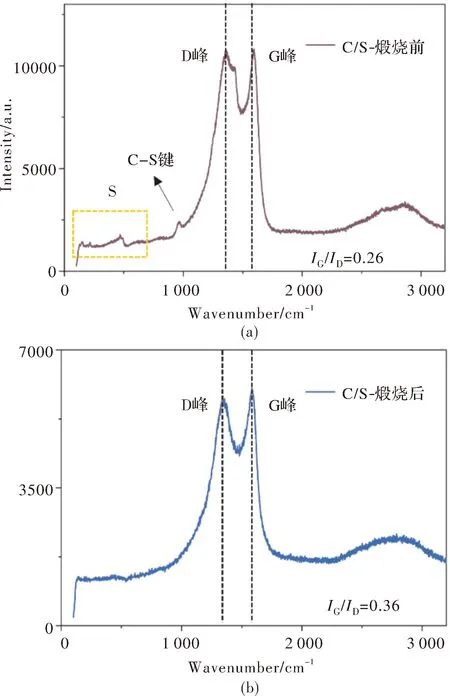

由碳的衍射峰计算碳的层间距,结果如表1所示。由层间距计算结果可知,煅烧后,C/S复合材料的(003)和(101)晶面的层间距减小。上述结果表明,热处理可以提高C/S复合材料中碳的结晶性,减少硫的含量。

表1 C/S复合材料煅烧前后(003)和(101)晶面间距

2.2 拉曼分析

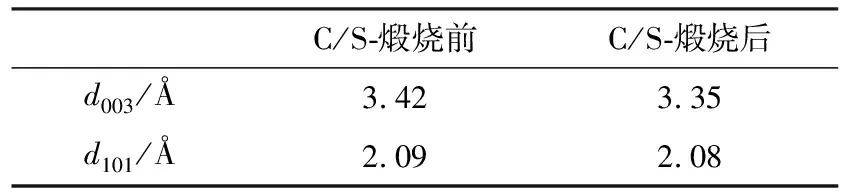

为了研究C/S复合材料中碳的结构变化,对煅烧前后的C/S复合材料试样进行拉曼测试,结果如图2所示。

图2 C/S复合材料煅烧前(a)和煅烧后(b)的拉曼图谱

由图2可见,C/S复合材料在煅烧前后均展示出两个明显的特征峰(D峰和G峰),分别在1 360 ~1 380 cm-1和1 580~1 590 cm-1峰位附近。其中,D峰表示含有缺陷的碳,即sp3-碳;G峰表示石墨化的碳,即sp2-碳。G峰和D峰的积分面积比为IG/ID,C/S复合材料煅烧前后的结果如表2所示。C/S-煅烧后具有比C/S-煅烧前更高的IG/ID值,表明煅烧后的C/S复合材料具有更高的石墨化程度,这和XRD的分析结果一致。此外,C/S-煅烧前在峰位为965 cm-1附近出现了C-S键的特征峰,在0~500 cm-1内出现了硫的特征峰,表明试样中存在硫。

表2 C/S复合材料煅烧前后拉曼图谱G峰和D峰面积比

2.3 形貌分析

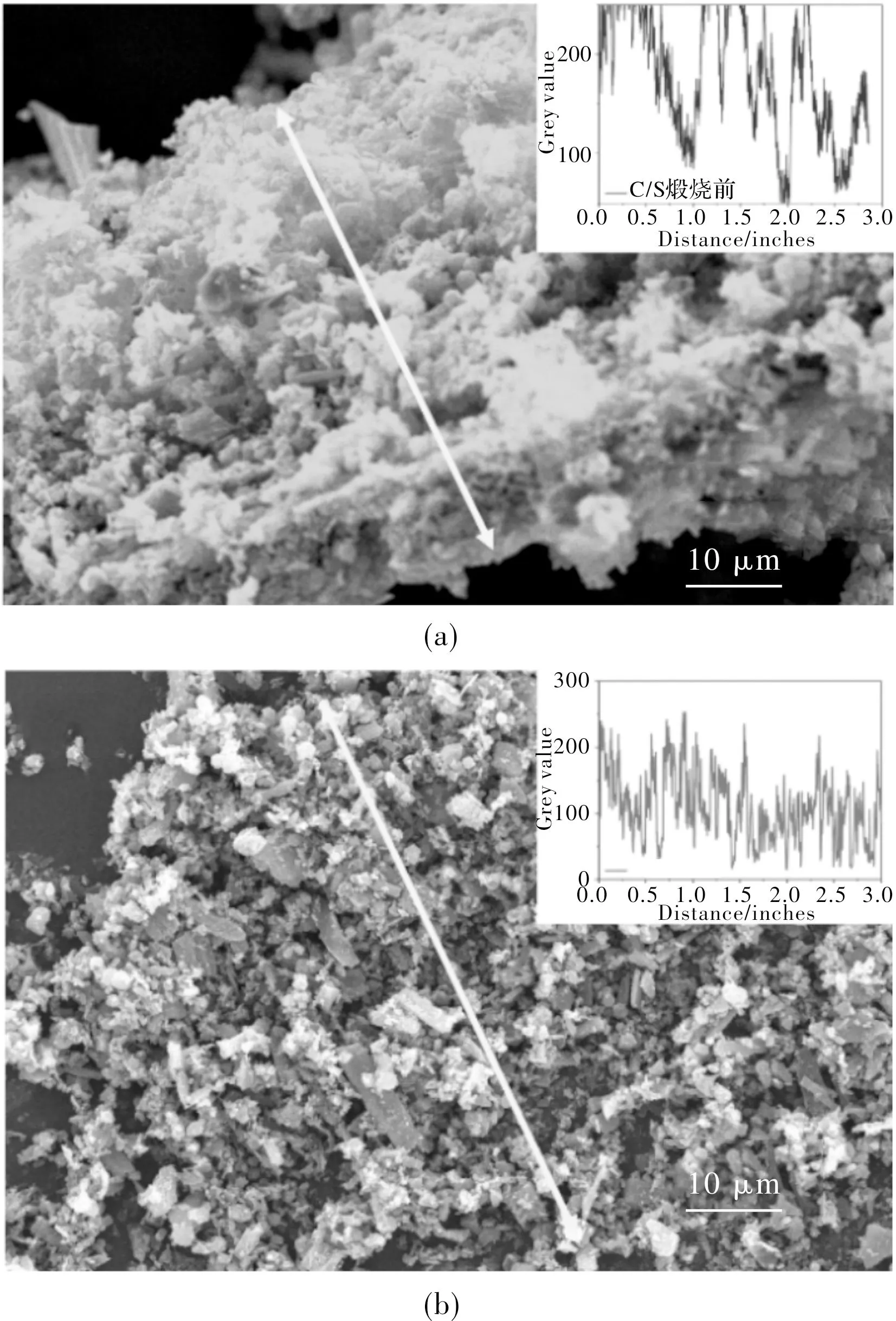

C/S复合材料煅烧前后的SEM像如图3所示。

图3 C/S复合材料煅烧前(a)和煅烧后(b)的SEM像(内置图为颗粒粒径尺寸分布图)

由图3可见,煅烧前后,C/S复合材料均呈细长的管状,且在管状结构表面有较多的近似为球形的颗粒。颗粒的尺寸分布如右上角内置图所示。从图3(a)的内置图中可以看出,煅烧前C/S复合材料颗粒尺寸分布不均。相比之下,煅烧后C/S复合材料颗粒尺寸分布较为均匀(图3(b)内置图)。由此可知,热处理工艺有利于颗粒在复合材料表面的均匀分布。

2.4 循环和倍率性能分析

图4所示为C/S-煅烧前试样的循环和倍率性能图。由图4(a)可见,C/S-煅烧前复合电极在5 C电流密度下的首周放电容量值较大,循环500圈后,其放电容量值明显下降,容量保持率仅为三分之一左右。由图4(b)可知,C/S-煅烧后复合电极在0.5、1、2、5、10和20 C电流密度下的放电容量值依次下降,且下降的幅度越来越小,尤其是10 C和20 C电流密度下,放电容量值基本持平。

图4 C/S-煅烧前复合电极的循环(a)和倍率性能(b)图

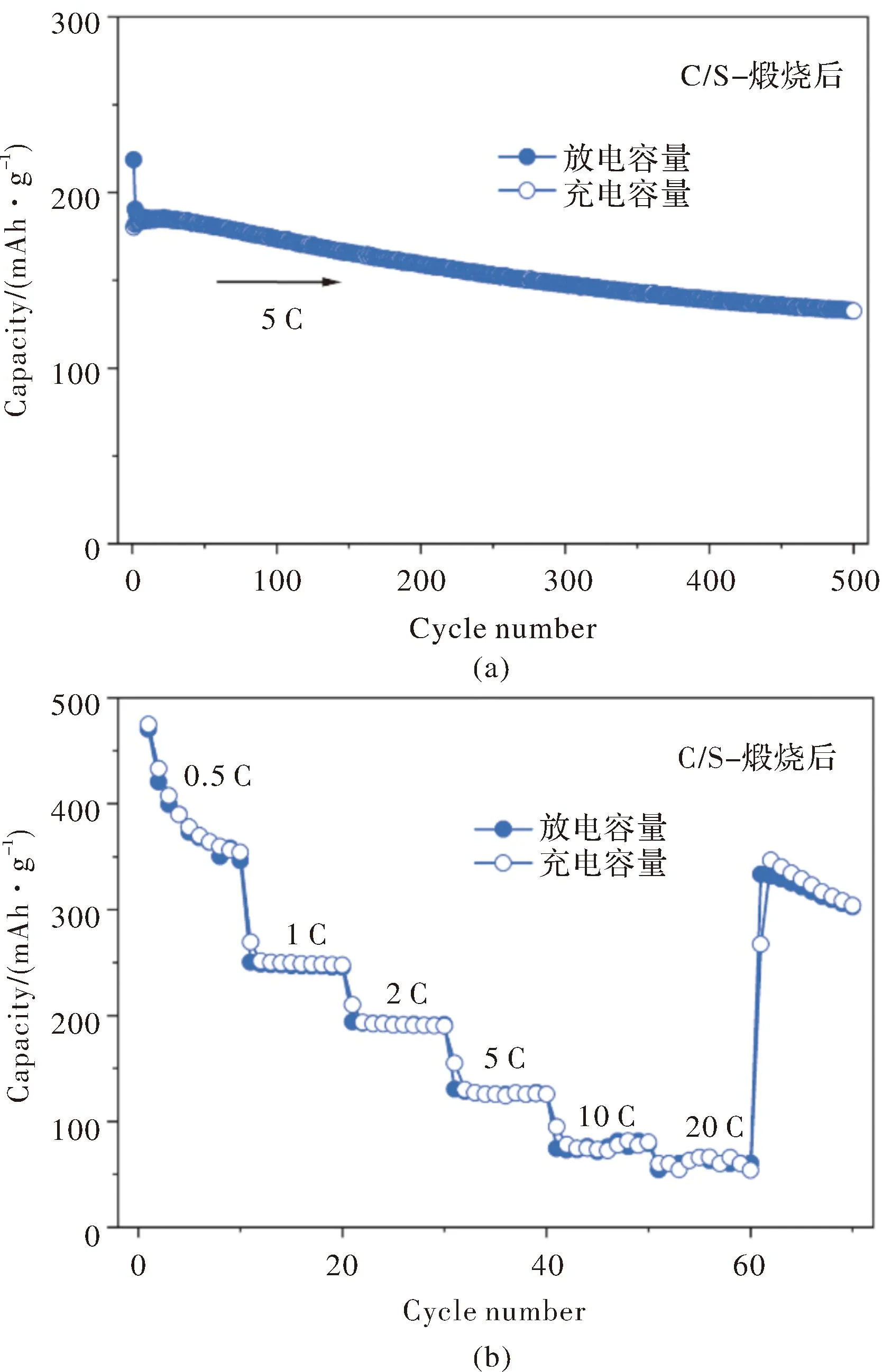

图5所示为C/S-煅烧后试样的循环和倍率性能图。由图5(a)可见,C/S-煅烧后复合电极在5 C电流密度下的首周放电容量值明显低于C/S-煅烧前的试样。循环500圈后,其放电容量值明显降低,但下降幅度明显低于同等条件下的C/S-煅烧前试样,循环后容量保持率在50%以上。由图5(b)可知,C/S-煅烧后复合电极在0.5、1、2、5、10和20 C电流密度下的放电容量值依次下降,且下降的幅度越来越小。10和20 C电流密度下,试样的放电容量插值较C/S-煅烧前试样明显。

图5 C/S-煅烧后复合电极的循环(a)和倍率性能(b)图

表3所示为C/S-煅烧前后复合电极循环性能测试结果。由表3可见:C/S-煅烧前复合电极的容量较高,但循环容量保持率较低;C/S-煅烧后复合电极的容量较低,但循环容量保持率较高。

表3 C/S-煅烧前/后复合电极循环性能结果

本文结果与文献中报道的示于表4。由表4可知,C/S-煅烧后复合电极的复合电极在5 C电流密度下仍具有最高的容量保持率。

表4 本文与文献中报道的复合电极循环性能

C/S-煅烧前后试样的倍率性能结果示于表5。当电流密度回到0.5 C时,C/S-煅烧前后试样的放电容量分别为372 mAh·g-1和303 mAh·g-1。由表5可知,C/S-煅烧前复合电极具有较高的容量,但倍率性能较差。C/S-煅烧后复合电极虽然容量不高,但具有更好的倍率性能。

表5 C/S-煅烧前后复合电极倍率性能(mAh·g-1)

2.5 充放电曲线分析

为了研究在不同循环圈数下的C/S-煅烧前后复合电极的循环性能贡献,对其进行充放电测试。

图6所示为C/S-煅烧前试样的充放电曲线和容量分布图。图6(a)所示的C/S-煅烧前复合电极充放电曲线为典型的锂-硫电池的充放电曲线,具有较为明显的两平台三斜坡特点。图中电压为2.3 V和2.0 V的两个平台分别对应硫向聚硫化物的转化(P1部分)和聚硫化物向硫化锂的转化(P2部分)。此外,随着循环圈数的增加,曲线的重合率变差,表明C/S-煅烧前复合电极的循环稳定性较差。

以2.0 V作为容量分界点,C/S-煅烧前复合电极在P1部分和P2部分的容量分布如图6(b)所示。从该图可以看出,当循环到10圈时,P1和P2部分容量贡献基本各占总容量的一半。循环到100圈时,P1部分容量占比降低到37%,P2部分容量占比增加到63%。由图6(b)可见,当循环圈数从100圈到500圈,P1和P2容量占比未见明显变化,表明当循环圈数大于100时,随着循环圈数的增加,P1和P2容量占比变化不明显。电池容量的损失主要来自于P1部分,图6表明循环圈数从10圈到100圈时,P1部分容量损失了一半,这说明C/S-煅烧前复合电极有利于对聚硫化物的快速吸附,但不利于对聚硫化物稳定的转化。

图7所示为C/S-煅烧后试样的充放电曲线和容量分布图。

图7(a)所示的C/S-煅烧后复合电极充放电曲线仍为典型的锂-硫电池的充放电曲线,仍具有较为明显的两平台三斜坡特点。此外,由图7(a)可见,随着循环圈数的增加曲线的重合率较C/S-煅烧前的好,表明C/S-煅烧后复合电极的循环稳定性较好。

以电压为2.0 V作为容量分界点,C/S-煅烧后复合电极在P1部分和P2部分的容量分布如图7(b)所示。从图7(b)中可以看出,循环到10圈时,P1和P2部分容量贡献占据总容量的一半。循环到100圈时,P1部分容量占比降低到45%,P2部分容量占比增加到55%,变化幅度较C/S-煅烧前的小。当循环圈数从100圈到300圈,P1部分容量和P2部分容量占比未见明显变化。当循环圈数从300圈到400圈时,P1部分容量占比下降至39%,P2部分容量占比增至61%。当循环圈数从400圈到500圈时,P1部分容量和P2部分容量占比又未见明显变化。总体而言,和C/S-煅烧前试样相比较,随着循环圈数的增加,C/S-煅烧后试样的P1部分容量占比降低和P2部分容量占比增加都较为缓慢,表明C/S-煅烧后复合电极有利于对聚硫化物稳定的转化。

2.6 电化学阻抗谱分析

为了研究C/S-煅烧前后复合电极在循环前后的电子传输能力,对两个复合电极进行电化学阻抗谱分析,电化学阻抗谱如图8所示。

图8 C/S-煅烧前后复合电极电化学阻抗谱:(a)循环前(图中内置图为等效拟合电路图);(b)循环后

从图8(a)可知,循环前,C/S-煅烧前和C/S-煅烧后复合电极电化学阻抗谱均为两个半圆和一条斜线,半圆代表电荷转移是控制步骤,斜线代表离子扩散是控制步骤[14]。电化学阻抗谱可通过等效电路拟合进行分析(图8(a)中的内置图),其等效电路主要由三个电阻组成:Re(溶液电阻),Rsl(表面电阻)和Rct(电荷转移电阻)[8,15-16]。通过电路拟合结果(表5),可以看到C/S-煅烧前具有较低的Rct(电荷转移电阻),说明此时电子传输能力较强。

从图8(b)可知,循环后,C/S-煅烧前和C/S-煅烧后复合电极电化学阻抗谱均为一个半圆和一条斜线。根据电路拟合结果(表6),可知C/S-煅烧后具有较低的Rct(电荷转移电阻),说明此时电子传输能力较强。

表6 C/S-煅烧前后复合电极的电化学阻抗结果

3 结论

本论文通过热处理工艺调控化学硫负载得到的C/S复合材料的结构,并对锂-硫电池的性能进行测试分析,所得出结论如下:

(1)热处理工艺会提升化学硫负载得到的C/S复合材料的石墨化程度;

(2)热处理工艺会降低化学硫负载得到的C/S复合材料中硫的含量;

(3)C/S-煅烧后复合电极具有较好的循环稳定性(5 C下的容量保持率为60%)和倍率性能(60 mAh·g-120 C);

(4)C/S-煅烧后复合电极具有稳定的聚硫化物转化能力。