RIA下PCMI行为的堆外验证试验研究

2024-02-20郝思佳丁锡嘉韩智杰

郝思佳,丁锡嘉,胡 真,许 倩 ,韩智杰

(中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

当前,先进燃料元件正向着“长循环、低泄漏、高燃耗、零破损”的目标发展,特别是“高燃耗”对燃料的安全性能提出了更大的挑战,对安全准则提出了更高的要求。反应性引入事故(RIA)作为安全准则考虑的设计基准事故,确保高燃耗燃料在RIA工况下的安全运行是各国学者共同关注的核心问题[1]。

美、法、日、俄等国利用脉冲研究堆开展了大量堆内RIA工况下的实验研究[2-3],得出了RIA下燃料棒行为及失效机制时序[4],获取了RIA下随燃耗变化的芯块与包壳间机械相互作用(PCMI)失效焓增阈值[5],得到了堆内双轴应力应变比的范围[6]。但由于堆内实验需要耗费大量时间与资金,部分国外学者开展了堆外模拟RIA工况试验。堆外模拟RIA工况试验主要集中在模拟燃料的PCMI试验。Desquines等[7]讨论了不同应力状态下堆外PCMI试验的优点和缺点。Hiroaki等[8]将压缩膨胀(EDC)方法引入到燃料包壳PCMI试验中,开展了Zr-4合金包壳的EDC试验。Magnusson等[9]采用EDC方法研究了PCMI试验下Zr-2合金包壳的性能。Zouari等[10]采用不同的EDC试验装置获取了不同应变比下包壳的性能。Bono等[11]开展了不同升温速率下燃料包壳的EDC试验,获取了包壳的力学特性。Grigoriev等[12]针对反应堆高燃耗燃料棒进行了堆外力学模拟及与脉冲堆试验的比较,发现二者具有较好的一致性。Saux等[13]对RIA工况下不同应力状态的Zr-4合金包壳破口状态进行了讨论。这些堆内外试验为这些国家在核燃料安全领域占据主导地位奠定了坚实的基础。

为建立我国适用于自己的RIA工况下的安全准则,急需开展国内自主RIA试验研究,旨为先进燃料元件的商业化应用提供数据支持。本文拟研究建立堆外模拟RIA的EDC试验装置,以探索RIA工况下包壳PCMI失效的影响因素及作用机制。

1 试验装置与材料

1.1 试验装置

发生RIA后,芯块瞬间热膨胀挤压包壳管,包壳管在堆内受到辐照、腐蚀、吸氢等影响,材料性能下降,在芯块的挤压下有可能发生破损。模拟PCMI失效的EDC装置(图1)主要由伺服系统、拉伸加载单元、压缩加载单元、高温加热系统、真空系统、固定支撑装置等构成。伺服系统提供载荷,包括伺服电机、减速机和滚珠丝杠。拉伸加载单元为包壳管提供轴向拉伸载荷,压缩加载单元挤压模拟芯块从而产生环向应力。包壳管的两端由夹具固定,上端夹具通过立柱固定在拉伸机的底座,确保在进行轴向拉伸时包壳管不打滑、不松动;下端通过下传感器连接拉伸载荷。该试验装置的特点是加热的同时实现双轴加载;搭载了真空系统,以减弱氧化等化学反应的影响;在线高速采集包壳轴向和环向变形。

EDC试验装置的设计参数为:压缩载荷50 kN、拉伸载荷20 kN、试验温度0~360 ℃、位移速率0.1~100 mm/s。

本文采用全数字嵌入式EAU-i20测控系统,双32bit CPU高速运行,可快速响应计算机指令、高速传输测量数据、实时高频闭环控制调节、及时状态及故障信息检测。

试验管的环向应变测量选用双轴激光外径测量仪,具有精度高(±2 μm)且耐候性强、寿命长等优点。使用时,将传感器布置在试验管试验段的轴向中间位置,当试验管受模拟芯块挤压膨胀时,传感器通过16 000次/s采样周期进行测量,即可测得试样的外径。

1.2 试验材料

测试所用模拟燃料包壳材料分别采用200、400、600、800 wppm(百万分之一)的渗氢国产Zr-4合金。测试芯块采用有机高分子材料加工制成。模拟材料实物图示于图2。

图2 试验材料实物图

2 试验结果

试验对比了不同温度、不同渗氢量条件下模拟包壳管的力学性能,并采用高速摄像技术对包壳爆破过程进行了实时拍摄。

2.1 温度对包壳EDC性能的影响

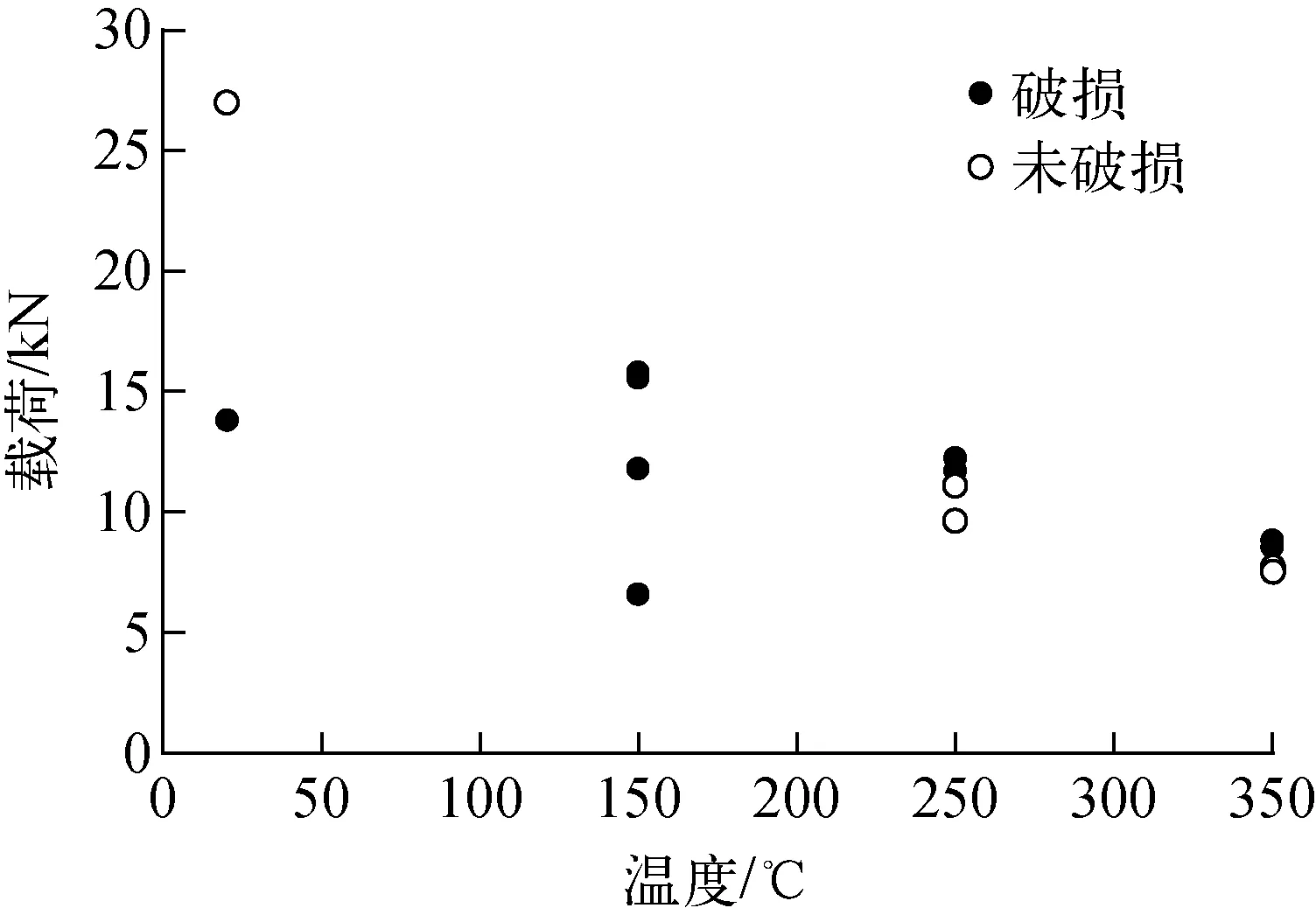

对不同温度下包壳管在EDC装置双轴加载破坏的过程进行分析。不同温度下包壳管内模拟芯块的最大压缩载荷如图3所示。同一温度下的芯块最大压缩载荷存在差距是由于双轴加载设置了不同包壳管拉伸载荷。由图3可看出,随着包壳管温度的增加,最大压缩载荷出现下降的趋势。这表明在一定温度范围内,温度升高导致包壳管延展性增强,更小的压缩载荷即可造成较大的环向应变,常温下可承载的最大压缩载荷约为350 ℃下的3倍。

图3 温度对压缩载荷的影响

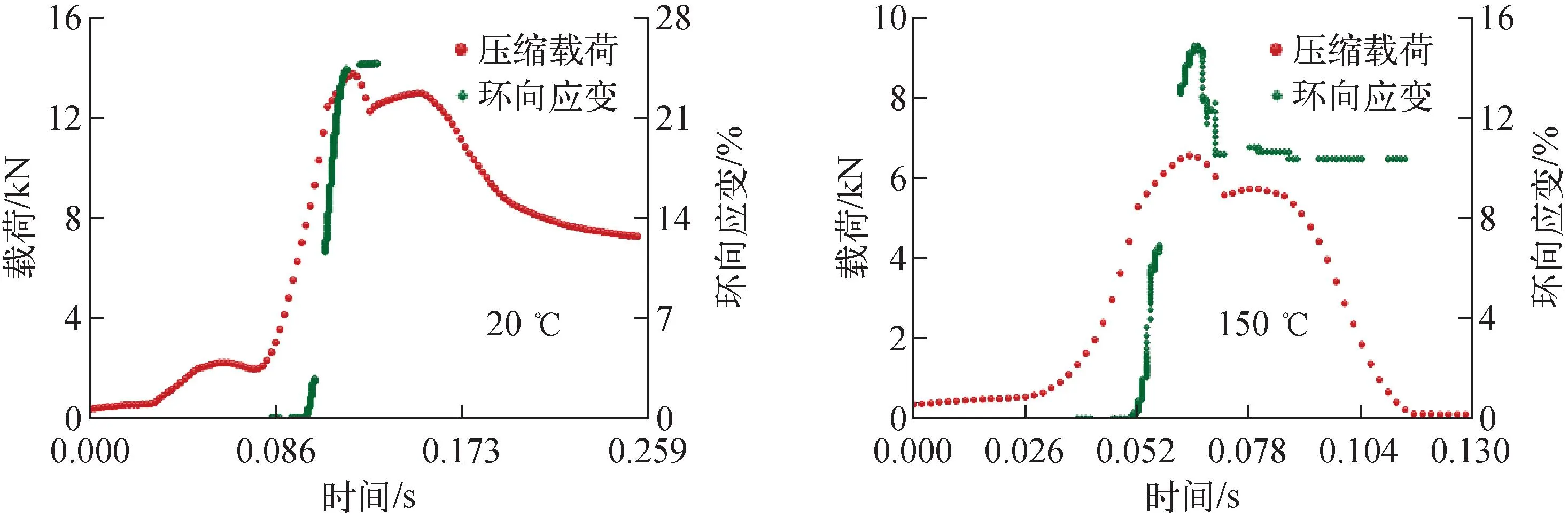

图4为20 ℃(常温)与150 ℃(高温)下EDC试验过程中的载荷-应变曲线,试验于恒定温度下进行。试验过程中,环向应变率不是恒定的,全压缩过程平均环向应变率约为100%/s,最大环向应变率可达2 000%/s。压缩载荷突降点即为包壳失效点,由于包壳瞬间破裂导致压缩载荷突降,随后压缩单元继续运动至装置下限位,因此压缩载荷有所上升,达到下限位后载荷持续降低至平稳。

图4 温度对包壳EDC的影响

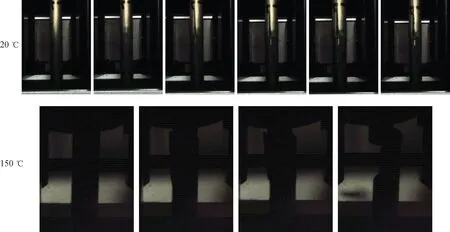

利用高速摄像技术捕捉包壳管失效过程,如图5所示,图片以时间为顺序从左到右排布。常温(20 ℃)试验可清晰捕捉到包壳管破口生长过程,高温(150 ℃)试验由于温控装置阻挡了光路,无法捕捉破口生长过程,但可实现失效瞬间包壳管边缘的捕捉。当载荷达到临界值附近时,包壳环向应变速率快速增加,在ms级的时间间隔内裂纹沿轴向扩展。常温下裂纹长度可达包壳管管径的6倍,高温下包壳管环向变形明显,裂纹长度普遍低于常温试验结果,约为包壳管管径的1~4倍。

图5 包壳破口过程

2.2 氢含量对包壳EDC性能的影响

不同氢含量下包壳管可承受的最大压缩载荷如图6所示。由图6可看出,随着包壳管氢含量的增加,最大压缩载荷出现下降的趋势。这表明,随着氢含量的增加,包壳管延展性变差,可承受的最大压缩载荷减小,200 wppm渗氢锆管可承载的最大压缩载荷约为800 wppm渗氢锆管的2.7倍。

图6 氢含量对压缩载荷的影响

400 wppm和600 wppm氢含量下载荷与应变的关系示于图7。可看出,氢含量增加1.5倍,包壳管失效时对应的最大压缩载荷明显减小25%,说明氢含量与包壳管可承受的最大剪切应力负相关。说明高燃耗包壳管PCMI失效的可能性更大。

图7 氢含量对包壳EDC的影响

图8为150 ℃下不同氢含量包壳管PCMI失效外观。随着含氢量的增加,包壳破坏程度加剧。裂纹经历由轴向小裂纹、径向大裂纹、大裂纹沿径向发展3个阶段,第3阶段主要是由于EDC试验中芯块受到压缩单元挤压易位所致。其中800 wppm样品还出现了径向断裂裂纹,这是由双轴加载引起的轴向和径向同时断裂造成的。

图8 不同氢含量包壳的破口形态

2.3 残余应变比分析

针对包壳管在EDC装置双轴加载破坏的残余应变关系进行分析,残余应变比λ定义[14]如下:

(1)

其中:εzz为轴向应变;εθθ为环向应变。

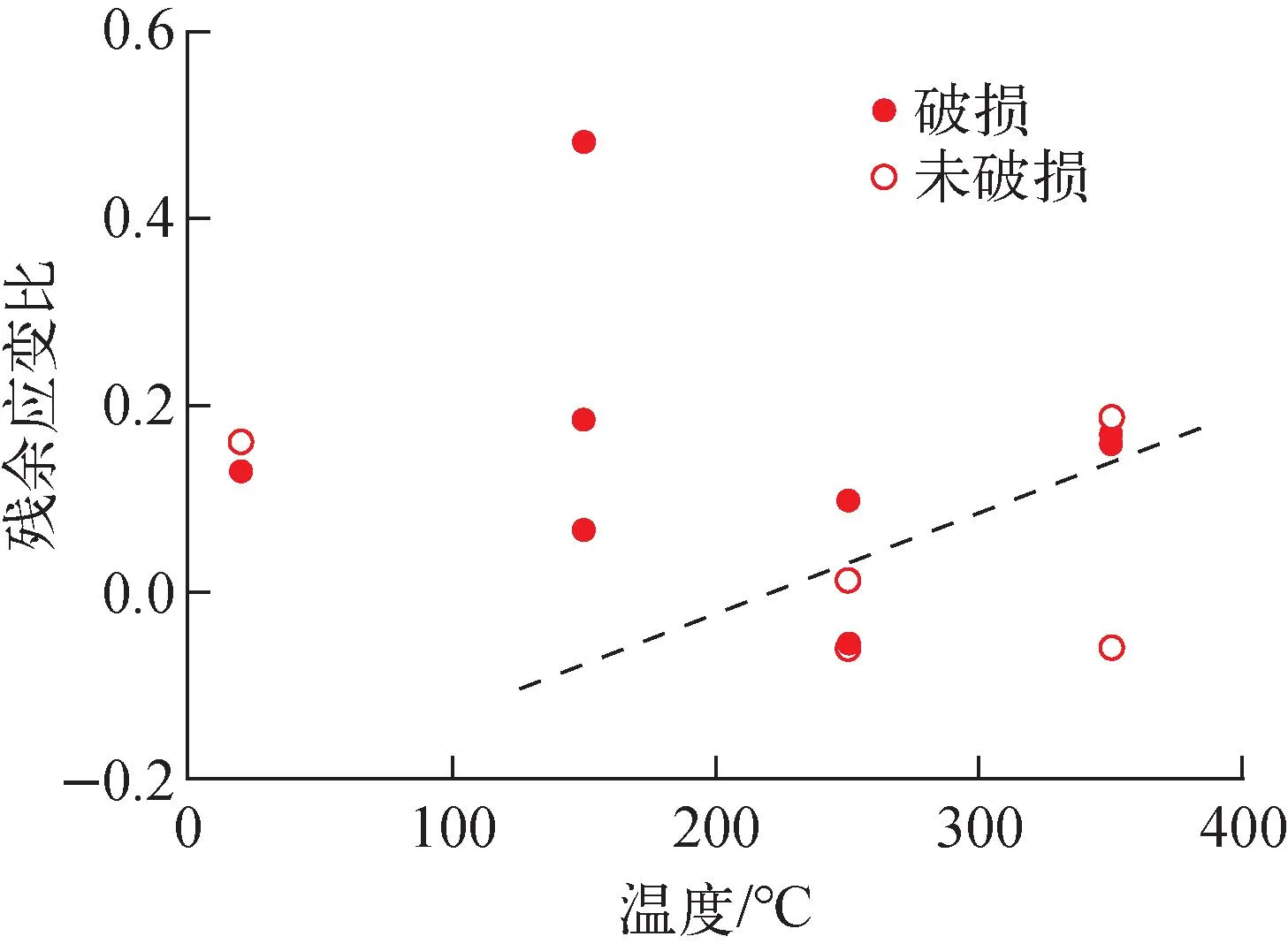

图9为本文结果与法国CABRI脉冲堆和日本NSRR脉冲堆计算结果[15]的对比。堆内RIA试验包壳管残余应变比大多位于0.1~0.7之间,本试验得出的包壳管残余应变比位于-0.1~0.5之间,基本符合堆内残余应变比范围。相比于堆内结果,堆外试验中包壳管的失效环向应变明显较大,环向应变的不同主要归因于双轴应变比和材料性能,双轴应变比越小,产生的环向应变越大。本试验的残余应变比小于堆内结果,其原因如下:首先,本试验由于装置能力受限,拉伸载荷难以达到堆内条件,轴向应变小于堆内结果,残余应变比减小;其次,堆内辐照材料还会受到腐蚀、吸氢、蠕变、辐照脆化、氧化等影响,由于吸氢对材料的力学性能影响最大,本实验采用国际通用的模拟高燃耗手段,对包壳材料只进行了渗氢模拟,因此材料性能会优于堆内材料,环向应变有所增加,残余应变比减小。

图9 残余应变比结果对比

不同温度下残余应变比的对比如图10所示。可看出,随着温度的升高,包壳管残余应变比下限有增加的趋势。这也印证了前文中CABRI堆包壳管残余应变比普遍较高的现象。

图10 不同温度下的残余应变比

试验获取的样品环向应变分布示于图11。由图11可见,随着温度的升高,环向应变有普遍提高的现象,最高出现了42%的环向应变。随着氢含量的增加,破损时包壳的环向应变有所降低。这些现象与金属的力学性能相关,包壳管的韧性随温度的升高而变好,包壳管的延展性随渗氢量的增加而降低(即氢脆现象)。

图11 EDC试验下环向应变分布

3 结束语

本文通过堆外模拟RIA的EDC试验装置,探索了RIA工况下包壳PCMI失效的规律,得到如下结论:

1) 堆外模拟EDC试验得出的包壳管残余应变比位于-0.1~0.5之间,符合堆内残余应变比范围;

2) 随着氢含量的增加,失效时包壳管的环向应变略有降低,同时包壳破坏程度加剧;

3) 随着温度的升高,失效时包壳管的环向应变从平均8%提高到30%,残余应变比下限有增加的趋势。