用于探测液态金属-气体的DLC涂层式丝网探针数值模拟与结构优化

2024-02-20包睿祺袁俊杰刘茂龙顾汉洋

包睿祺,刘 莉,刘 帅,袁俊杰,刘茂龙,顾汉洋

(上海交通大学 核科学与工程学院,上海 200240)

铅冷快堆(LFR)作为第四代核能系统之一,具有结构紧凑、中子经济性能优良、化学稳定性高、热工特性好等优点,同时具备燃料增殖和废料嬗变的功能[1-3],在核能领域极具发展潜力。由于铅合金的活性低,不与水发生剧烈反应,故铅冷快堆省去二次回路,将蒸汽发生器直接置于反应堆铅池中。然而,传热管一二次侧的巨大压差和液态铅合金的腐蚀作用使得蒸汽发生器传热管破裂(SGTR)事故发生概率大幅提高。一旦事故发生,高压过冷水将以射流的形式进入一回路铅池,发生冷却剂相互接触反应(CCI),形成液态铅-水-水蒸气多组分流动,进一步引起蒸汽爆炸,造成容器内的压力波动。另一方面,蒸汽泡的聚集和迁移可能导致主泵气蚀和堆芯传热恶化[4]。从工程层面来看,意大利LIFUS实验设备对SGTR全过程的压力波动与峰值、温度波动等瞬态热工水力参数进行了大量的实验评估[5-6],但对于过冷水射流蒸发形成的液态铅-水-水蒸气多相界面演化行为的探测仍不成熟,且缺乏大量精细化数据。因此,对SGTR事故下不同组分的相分布和演化行为进行测量是反应堆安全分析至关重要的一环。

考虑到液态铅合金的不透明性、腐蚀性及高温性,对液态金属两相流场的测量技术主要分为辐射法和探针法。辐射法主要有中子、γ和X射线法,这些射线具有较高的能量密度和强穿透能力,在实际应用中利用射线穿透不同相态时能量衰减的差异来反映液态金属中的气相分布[7-11]。但此类测量技术成本高、风险大,且空间分辨率低,不能清晰地反映流场分布特征。探针法则通过电学原理对液态金属两相流进行测量,其中双探头或四探头探针根据不同相态电导率的差异来测量局部空泡份额、相界面浓度等参数[12-14]。Ariyoshi等[15]研制了一种基于法拉第定律的电磁探针用于探测气泡信号,进一步测量液态金属中的气泡速度,但以上方法无法实现对流场截面参数的同时测量。日本原子能机构[16]开发了一种热电偶阵列式探针,对液态铅铋熔池顶部的水射流进行测量,得到了水射流长度、射流直径等特征参数,但仍不能清晰反映相界面情况。丝网探针(WMS)是一种基于电导或电容原理的截面扫掠技术[17-19],能够对两相场的相分布、截面空泡份额、气泡速度进行测量,克服了上述探针只能进行局部测量的缺陷。但在早期的研究中主要将该技术应用于空气-水或蒸汽-水等常规流体介质环境,由于探针易受腐蚀失效尚未应用于含液态金属两相环境。

本文提出一种包覆有类金刚石(DLC)涂层的电容丝网探针,用于探测液态金属-气体两相分布,避免电极丝受工作介质的腐蚀。基于Maxwell电磁场方程,利用COMSOL软件对涂层式WMS建立一个中心带有单个气泡的圆柱形流体域数值模型,并进行实验验证。采用常温下为液态的镓铟锡合金(GaInSn)和空气作为两相介质,模拟该涂层式WMS在含液态金属两相环境下的电场分布,进一步研究涂层式WMS的结构参数对其测量精度的影响,以优化探针设计。

1 涂层式WMS原理

1.1 涂层式WMS设计

图1为DLC涂层式WMS(以5×5为例)原理图,该原理与原始WMS系统[17]类似。探针主体由两层相互垂直且相隔一定距离的电极层组成,分为电信号发射极和接收极,每根电极丝表面均匀包覆有DLC涂层。在1个测量周期内,交流电信号通过序列开关和运算放大器按顺序依次激励每根发射极电极丝,同时保持接收极和其余发射极处于零电位。电信号由发射极经两相流场流至每根接收极,并通过跨阻放大器和对数解调器转换成等比例直流电信号,最终输出5×5电信号矩阵。该信号值与涂层式WMS各测点周围控制体内的流体等效相对介电常数呈正比。电信号进一步传输至计算机进行数据处理,以此完成对流体域截面的扫描。

图1 DLC涂层式WMS原理图

DLC类金刚石涂层是该WMS的关键创新之处,该涂层具有较好的绝缘性、化学稳定性和耐高温性(450 ℃)[20],可通过物理气相沉积(PVD)法均匀镀在电极丝表面,厚度约为80 μm。在液态金属环境中,DLC涂层可有效预防电极丝受腐蚀失效,并在各丝网测点之间充当部分电容。

1.2 涂层式WMS等效测量电路

单个丝网测点等效电路示于图2。图2a为涂层式WMS单个测点的等效电路。对于每个测点,发射极和接收极表面的DLC涂层可视为相互串联的两个电容器,电容器之间的电阻代表测点间不同的流体物质,若测点间充满液态金属,则可将电阻简化为导线。为简化系统,将丝网测点电路整体视作1个等效电容器,如图中虚线方块所示。由于涂层式WMS基于电容原理工作,测量所得的空泡份额与被测物质的相对介电常数ε密切相关。图2b为传统WMS单个测点的等效电路,其测点可视为单个电容器,电容器内的相对介电常数代表测点间不同的工作介质,故本文提出的涂层式WMS在电学原理上与传统WMS相似。

a——DLC涂层式WMS;b——传统WMS

图2a中,Vi为交流电源的输入电压,Vo为跨阻放大器的输出电压,C和ε为测点间的等效电容和等效相对介电常数,Cf和Rf为跨阻放大器反馈回路的电容和电阻,Vlog为对数解调器的输出电压。

当丝网测点间的介质为液态金属、气体或两相时,可认为单个测点内的等效电容C不同,等效电容由下式表示:

C=εk

(1)

其中,k为几何因子,主要与电极丝间距、陶瓷包壳厚度有关。等效相对介电常数ε取决于DLC涂层厚度和测点之间的相态。

假设跨阻放大器理想,且序列开关内阻可忽略[21],则跨阻放大器的输出电压可表示为:

(2)

进一步通过对数解调器将跨阻放大器的输出交流电压解调为直流电压,其传递函数为:

(3)

式中,a和b为对数解调器的集成电路常数,与集成电路的特定元件有关。

联立式(1)~(3),即可得到整个截面上的等效相对介电常数分布:

(4)

式中:η和ξ为常数,与测点几何因子k、放大器反馈回路电容Cf、常数a和b、输入电压Vi有关;(i,j)为空间二维坐标。通过对涂层式WMS进行标定,分别将纯气相输出电信号值、纯液态金属相输出电信号值,以及气、液态金属两相所对应的相对介电常数代入式(4),即可得到η和ξ的数值。

最终,局部空泡分额(α)可由如下归一化公式[22]表示:

(5)

根据电学原理,相对介电常数与输出电流之间存在线性关系,故式(5)中的局部空泡份额也可简化为下式:

(6)

式中:I为涂层式WMS接收极输出的电流;上标H和L分别代表液态金属相和气相。

需要说明的是,上述线性关系的假设前提为等效电容之间相分布均匀,即每个丝网测点近似于平行板电容器。对于更加复杂的多相流或几何结构,需要采用更详细的近似关系式来计算空泡份额,如Series关系式或Maxwell关系式[23]。

2 数值方法与实验验证

采用商业软件COMSOL5.6对DLC涂层式WMS工作时的电场进行模拟。该软件通过有限元法求解偏微分方程。考虑到探针尺寸远小于电场波长,可将该模拟视为静电场问题[24]。因此,标量电势V满足如下泊松方程:

D=ε0εrE

(7)

其中:ε0为真空绝对介电常数;ρ为空间电荷密度;E为电场强度;D为电通密度。

2.1 模型建立

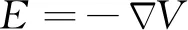

为模拟DLC涂层式WMS在气体-液态金属两相环境下的电场分布,建立了涂层式WMS与圆柱形流体域几何模型,如图3所示。圆柱体内径为30 mm,在圆柱体中部的横截面上设置10×10的涂层式WMS。探针电极丝直径设置为0.4 mm,材料选择304不锈钢,涂层厚度为80 μm,材料选择碳,即为DLC涂层的主要成分。电极丝横向间距设置为3 mm,垂直间距设置为2 mm。流体域材料设置为镓铟锡合金,气泡设置为空气。此外,圆柱体侧面设置为对称界面,顶部和底部设置为零电位,发射电极上的交流激励电压设置为1 V。以上设置的几何参数均为初始值,后续将根据表1所列的数值范围进行变化,以探究结构参数对涂层式WMS测量精度的影响。由于涂层式WMS采用电容原理,因此流体域内各物质的电导率和相对介电常数是影响电场的重要电学参数,表2列出了常温(20 ℃)下主要物质的电学参数,其中液态镓铟锡合金的相对介电常数趋于无穷大,在COMSOL中设置为1010。

表1 涂层式WMS主要结构参数

a——整体结构;b——电极丝空间分布示意图

2.2 数据处理

(8)

(9)

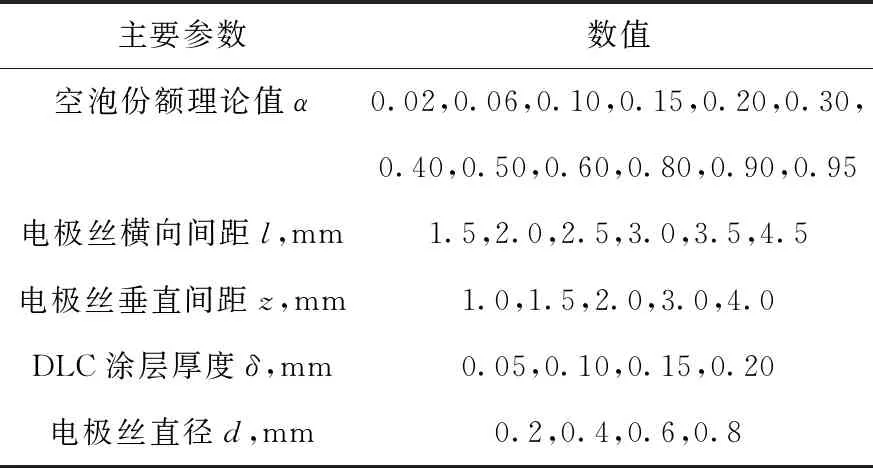

式中,ζ为各丝网测点处的修正系数,是流场中各测点所占有效面积ΔA在整个流道截面积A上的比重,如图4[25]所示。

图4 各测点面积比重示意图[25]

(10)

(11)

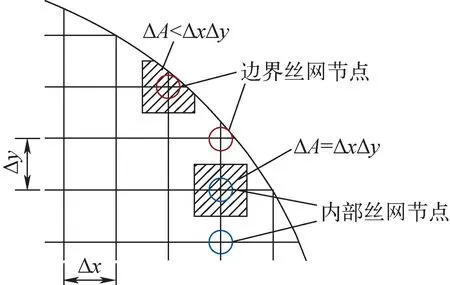

在气泡半径r理论值为6 mm时,进行网格无关性验证,选取的网格分别为432 638、1 142 798和2 327 744,验证结果如表3所列。由表3可见,当网格数量在40万~200万范围内时,空泡份额模拟值保持稳定,且与理论值的相对误差维持在5%以内。考虑到计算效率,选择计算域的网格数量约为100万。

表3 网格无关性验证

a——气泡位置;b——输出电信号矩阵;b——电信号归一化矩阵

2.3 实验验证

为验证COMSOL模型,本文开发了DLC涂层式WMS试制件,如图6所示。通过将直径为0.4 mm且带有DLC涂层的10×10阵列不锈钢丝焊接至PCB板上制成WMS组件,并将其固定至亚克力圆柱形腔室中,两层电极平行于圆柱腔室横截面。发射极和接收极电极丝通过屏蔽电缆连接至信号采集模块,并采用1 V交流电信号对其进行扫掠。该涂层式WMS试制件尺寸与COMSOL几何模型相同,圆柱形腔体内径为30 mm、深度为12 mm。

图6 DLC涂层式WMS试制件

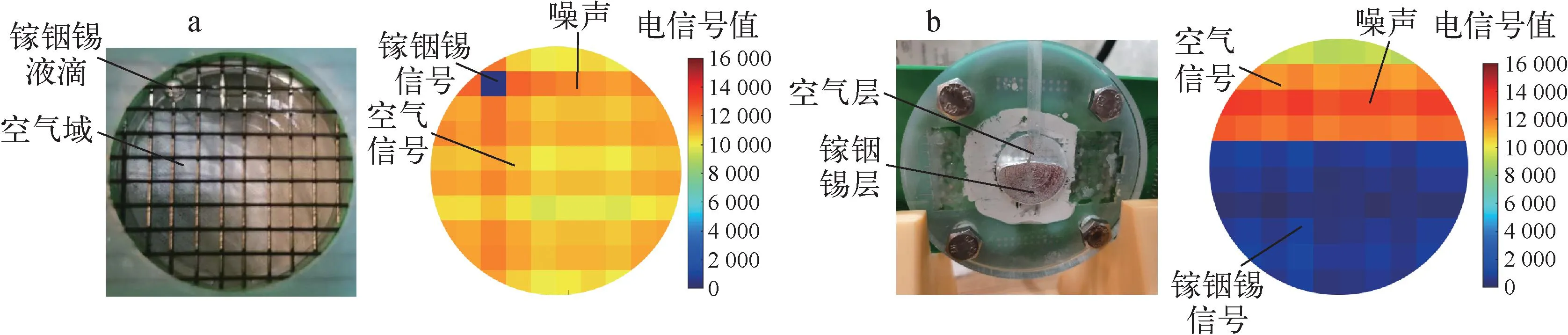

实验验证以液态镓铟锡合金和空气为介质。首先,将单个液态镓铟锡液滴注射于丝网测点,保持周围环境为空气,测量单个金属液滴的相分布,随后测量液态镓铟锡-空气分层的相分布,结果如图7所示。在以上两个实验中,采用MATLAB编程对接收极输出的电信号矩阵进行数据处理,得到相分布色阶图像。图7表明,涂层式WMS能准确检测出金属液滴位置,同时也能清晰地识别液态镓铟锡与空气的相界面。此外,在气相区域观察到噪声现象,这是由电极之间的串扰造成的。

a——单个液态镓铟锡液滴实验;b——空气-镓铟锡分层实验

图8为对应的数值模拟结果。从色阶图像可看出,模拟所得两相分布与实验结果基本一致。需要说明的是,实验和模拟中发射极的激励电压均为1 V,但由于实验中接收端增加了放大器、阻抗等电路元件,使得实验中输出的电信号值等比例放大,约为模拟值的1018倍。图9为丝网探针各测点输出电信号的实验值和模拟值对比,蓝色点为丝网探针中心测点输出信号值,红色点为边界测点输出信号值。可看出中心区域电信号的实验和模拟结果相近,相对误差在15%以内,而边界测点的信号值相差较大,这是由实验过程中的信号噪声、模拟过程中的边界效应以及电极丝实际结构偏差综合导致的。总体上,实验值与模拟值较为吻合,且相分布规律趋于一致,验证了数值模型的可靠性。

a——单个液态镓铟锡液滴模拟;b——空气-镓铟锡分层模拟

a——单个镓铟锡液滴点信号值对比;b——空气-镓铟锡分层电信号值对比

3 结果与讨论

本文基于以上数值模型,详细分析了DLC涂层式WMS在液态镓铟锡-空气两相场中的电场分布特征,以及丝网结构参数对其测量精度的影响。

3.1 电场分布特征

图10为涂层式WMS电场分布对比。通过在探针中心位置加入1个半径为7 mm的气泡,并施加1 V激励电压于穿过该气泡的1根发射电极丝上,模拟涂层式WMS在液态镓铟锡-空气两相场中的电场分布,结果如图10b所示。为进行对比,还模拟了同样工况下水-空气两相场中的电场分布,如图10c所示。结果表明,在两种液相介质下,电场等势面均以激发电极为中心向外呈同心圆分布,但在处于零电位的发射电极以及所有接收电极附近都发生了电场畸变,这是零电位对电势场的屏蔽效应造成的。

a——模拟域几何模型;b——空气-镓铟锡两相电场分布;c——空气-镓铟锡两相电场分布

然而,液相中的电势分布存在较大差异。如图10b所示,液态镓铟锡环境中不存在电势梯度,而在图10c所示的水中则仍有等势面分布。相对于介质水,液态金属可视为理想导体,具有极高的相对介电常数,当液态镓铟锡将发射极和接收极导通时,除气泡以外的所有流场均会受到短路作用。因此,液态镓铟锡区域的所有测点输出的电信号值极低,容易导致气泡两相界面的识别精度下降。这是涂层式WMS应用于液态金属与常规介质水的主要区别。

3.2 工作温度对测量精度的影响

本文COMSOL计算模型中温度为20 ℃,即各物质的电学参数均为常温(20 ℃)下的值,工作温度对本WMS测量精度的影响主要体现在温度升高时工作介质电学参数的改变。由于该涂层式WMS采用电容原理,工作介质的相对介电常数为主要电学参数。空气的相对介电常数随温度的升高而增加,这是因为空气中的分子在高温下拥有更高的能量,因此在电场作用下更容易产生极化,图11为空气相对介电常数对WMS测量精度的影响。可看出,当空气相对介电常数小于50时,WMS测量相对误差小于5%,相对介电常数进一步增大时,测量误差迅速上升。然而,空气相对介电常数随温度的变化很小,即使在高温300 ℃环境下,相对介电常数值仅略大于1,在该变化范围内温度的影响极小。此外,液态金属近似于理想导体,其相对介电常数与温度无关。综上,工作温度对WMS测量精度的影响可忽略不计。

图11 工作温度对测量精度的影响

3.3 电极丝横向距离对测量精度的影响

电极丝横向间距分别为4.5 mm和1.5 mm时气泡内部的电场分布如图12所示。从图12可看出,当电极丝排列较为稀疏,且发射极未分布于气泡边界处时,气-液相界面附近产生的电势梯度较小。此时从电学角度来说,极少的电流流经了气泡的边界区域,导致探针对气泡边界的测量误差增大。相反,当电极排列密集时,气泡边界处存在较大电势梯度,增强了探针识别相界面的能力,涂层式WMS的空间分辨率随之提高。

a——横向间距4.5 mm;b——横向间距1.5 mm

将模拟所得输出电信号值矩阵按式(6)归一化,得到截面平均空泡份额,与理论值进行比较后得到相对误差。误差曲线如图13所示。当空泡份额理论值αo小于0.05时,6种不同横向间距下测量相对误差均大于5%,这是由WMS本身结构属性决定的,当气泡直径小于丝网测点所占有效空间尺寸时,测量误差会上升。当αo大于0.8时,涂层式WMS的测量误差也略有增大,这是由于此时气相占据了流体域大部分空间,气液相界面越过了丝网最外圈的测点,导致空泡份额的理论值大于模拟值。

图13 横向间距l对测量精度的影响

整体来看,l=2.5~3 mm时涂层式WMS的测量相对误差最小。当l=4.5 mm时,测量相对误差上升,这是由于WMS的空间分辨率降低;而l=1.5~2 mm时,测量相对误差同样增加,这是因为过密的电极排布导致电极之间的串音现象加重,进而影响测量精度[26]。综合考虑探针空间分辨率和电极间串音,电极丝横向间距可选择2~3 mm。

3.4 电极丝垂直距离对测量精度的影响

不同垂直间距z下的电场分布如图14所示,垂直间距z对测量精度的影响示于图15。由图14可见,当垂直距离由z=4 mm变化至1 mm时,气泡左右两侧边界内部的电势梯度变化不明显,而底部边界处的电势梯度降低,但探针主要对流道横截面及气泡的周向边界进行识别,与气泡底部处的电势梯度无关。从图15所示误差曲线可看出,当空泡份额理论值αo>0.25时,涂层式WMS的测量精度基本保持恒定,此时电极丝垂直距离的影响不大。当αo<0.25时,垂直距离的改变对WMS测量精度影响较大,这可能是因为气泡直径小于电极丝垂直距离时,气相对电势场的扰动较小,且垂直距离越大,较小的气泡扰动越难以被丝网测点识别。此外,随着电极丝垂直距离的减小,同层电极丝之间的串音现象会减弱,一定程度上提高了测量精度。综上,电极丝垂直间距应保持在1.0~1.5 mm之间,以保证测量精度,但实际加工时,较小的轴向间距下需要保证两层丝网不互相接触。

图15 垂直间距z对测量精度的影响

3.5 DLC涂层厚度对测量精度的影响

不同DLC涂层厚度δ下的电场分布和测量精度如图16、17所示。从图16可看出,随着涂层厚度的增加,电信号峰值(1 V)的分布略向激励电极半径外方向延伸,但对气泡内部的电势梯度没有明显影响。图17所示误差曲线进一步表明,涂层厚度对测量精度的影响很小,曲线趋于一致。在实际制造应用中,涂层分布的不均匀性会导致电极丝表面等效相对介电常呈非线性分布,降低测量精度。涂层过薄会导致绝缘性能降低,涂层过厚则会加剧探针对流场的侵入性。因此,DLC涂层厚度选取应适中,一般不超过电极丝半径。

a——涂层厚度0.20 mm;b——涂层厚度0.05 mm

图17 涂层厚度δ对测量精度的影响

3.6 电极丝直径对测量精度的影响

不同电极丝直径下的电场分布和测量精度如图18、19所示。由图18可看出,等电势线的变化趋势与3.4节类似,电势梯度随电极丝直径的变化不明显。从图19可明显看出,随着电极丝直径的增加,涂层式WMS的测量误差存在微小的降低。根据电容理论,电极丝直径越大,每个测点越近似于平行板电容器,测量气泡的精度就越高。然而,电极丝直径过大也会加剧对流体域的扰动。一般情况下,电极的直径选择在0.4~0.5 mm范围内。

a——电极丝直径0.8 mm;b——电极丝直径0.2 mm

图19 电极丝直径d对测量精度的影响

4 结论

本文设计了1种DLC涂层式WMS,用于测量液态金属-气体两相分布,该新型探针基于电容原理工作,主要结构包括发射电极、接收电极和DLC涂层。基于数值模拟软件COMSOL并配合实验验证,研究了涂层式WMS应用于含液态金属的气液两相环境的可行性及测量精度,对涂层式WMS的结构参数进行了优化设计,主要结论如下:

1) 在液态金属-气体两相环境中激励涂层式WMS发射极时,产生的电场等势面仅在气相中呈同心圆分布,在液态金属环境中由于其极高的相对介电常数而不存在电势梯度,该现象与常规介质空气-水两相环境的测量差异较大。

2) 涂层式WMS电极丝横向距离、垂直距离、涂层厚度、电极丝直径的改变会影响气泡中电场等势面的分布,进一步造成输出电信号的差异,影响涂层式WMS对气泡的测量精度,其中电极丝横向间距的影响尤为显著,而涂层厚度和电极丝直径的影响可忽略。

3) 综合考虑涂层式WMS的空间分辨率、串音现象和侵入性,实际加工时可选取电极丝横向间距2~3 mm、垂直间距1.5~2 mm、电极丝直径0.4~0.5 mm,涂层厚度应尽可能均匀。

本文提出的涂层式WMS与传统WMS的电学原理相似,对于传统的WMS,同样存在丝网空间分辨率、电极丝间串扰等因素对WMS测量精度的影响,因此本文得到的丝网几何结构的影响结论及其规律同样适用于传统WMS。