La0.75Sr0.25MnO3钙钛矿涂层抗结焦性能研究

2024-02-20李中青梁贻景王联程舒子涵赫远韬王志远

李中青,梁贻景,王联程,舒子涵,赫远韬,全 辉,王志远

(上海理工大学能源与动力工程学院,上海 200093)

在烃类热裂解法生产烯烃的过程中,裂解炉管内壁的结焦现象严重影响乙烯裂解炉的稳定运行和增效提质。抗结焦催化涂层技术不仅可以有效抑制催化结焦行为,同时可催化焦炭燃烧反应,具有良好的应用前景,已得到了国外研究者和乙烯生产商的广泛关注[1-3]。钙钛矿材料由于具有表面丰富的化学吸附氧组分的赋存、灵活的改性方法、较高的热稳定性、优异的氧化/还原性能等优势,已在工程热化学领域得到了广泛的应用[4-6]。

镧系钙钛矿氧化物LaBO3(B表示Mn,Fe,Cr)作为尾气净化催化剂已经在柴油机污染物排放控制方面受到研究者们的关注。通过B位离子的掺杂和调控,钙钛矿对于焦炭、CO、NO、CH4的氧化和碳氢化合物的选择性氧化过程显示出了较强的催化作用[7-8]。受此启发,本课题组前期采用浆料法,在HP40合金表面制备Sr离子掺杂A位的 La1-xSrxMnO3类钙钛矿涂层,并考察了短时期内涂层的抗热裂解结焦性能。试验结果发现,La1-xSrxMnO3钙钛矿涂层的抗结焦性能随着Sr含量的提高而增强。Sr的掺杂有利于涂层中氧空位的形成,提高了涂层对焦炭氧化燃烧反应的催化活性[9]。但采用该方法制备涂层时,由于黏结剂在高温条件下的挥发和烧毁,导致裂解气氛仍可通过涂层粒子之间的微孔与金属基底接触,使得涂层无法完全抑制催化结焦过程。基于此,本课题以商用La0.75Sr0.25MnO3粉体作为涂覆材料,利用等离子喷涂技术在310S合金表面制备钙钛矿涂层。同时,对涂层的形貌和结构进行表征,对涂层的抗结焦效果进行评价。在此基础上,对涂层经多次结焦/清焦循环后的抗结焦性能进行考察,探索钙钛矿材料在抑制热裂解结焦涂层技术方面的应用前景。

1 实 验

1.1 试验原料

基板材料为310S合金,具体元素组成如表1所示,喷涂试验所需的合金尺寸为100 mm×100 mm×2 mm。在喷涂之前,对合金表面进行清洁和喷砂处理,以去除合金表面的氧化层,增加表面粗糙程度,增强涂层粒子与基底之间的结合能力。

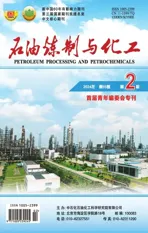

La0.75Sr0.25MnO3粉体购自宁波索福人能源技术公司,粉体粒径为15~45 μm,粉体形貌如图1所示。

图1 La0.75Sr0.25MnO3粉体形貌

1.2 等离子喷涂工艺

采用瑞士等离子技术公司的大气等离子喷涂系统(R750-C)进行喷涂。喷涂过程中,影响粉体粒子沉积过程的因素包括功率、电流、粉末进给速、喷涂距离和载气压力等[10]。为了确定合理的喷涂工艺参数,首先选取3种不同喷涂参数进行了涂层涂覆,并通过涂层微观形貌特征的对比,获得较为合理的LSM涂层的喷涂条件。试验所选取的较为适宜的等离子喷涂参数如表2所示,将不同条件下制备得到的涂层分别记为LSM-1,LSM-2,LSM-3。

表2 LSM等离子喷涂工艺参数

1.3 热裂解结焦评价试验

裂解试验在自制热裂解结焦评价试验台中进行[11-12]。采用轻石脑油作为裂解原料,物性参数如表3所示,裂解试验参数如表4所示。试验装置主要组成包括平流泵、预热炉、裂解炉、冷却罐和净化装置等。采用平流泵对流量进行调控,平流泵型号为2PB-10005II,流量为0.1~99.9 mL/min,工作压力为0~5 MPa,重复精度不大于1%。各加热炉温度由铠装K型热电偶测量并转化为电信号在温控仪表上显示,温度误差在±1 ℃范围内。

表3 轻石脑油的物性参数

表4 裂解试验参数

在对空白310S试样进行裂解结焦试验前,需对其进行预氧化处理。首先将经180#和400#砂纸打磨后的310S合金试样于乙醇中进行超声清洗,随后将试样置于管式炉,在空气气氛中,以10 ℃/min速率升温至900 ℃,保温6 h,其中,空气流量为700 mL/min。

结焦/清焦循环试验的过程如下:在850 ℃条件下进行热裂解结焦试验,时间持续1 h;关闭平流泵,将反应器温度降至800 ℃,利用平流泵向反应器内通入去离子水,流量为1 mL/min,清焦操作时间为1 h;重复上述过程,完成结焦/清焦循环试验。

结焦试验采用称重法对试样结焦性能进行评价。在相同条件下进行3次试验,增重结果取3次称重平均值,误差控制在5%以下。相应的结焦速率表达式为:

(1)

式中:Δm为裂解时间段Δti条件下试样表面的结焦增量,mg;L为试样表面积,mm2;Δti为裂解试验时间段ti-ti-1,h;Si为试样表面结焦速率,mg/(mm2·h)。

结焦抑制效率表达形式为:

(2)

式中:ma为空白氧化试样表面结焦量,g;mb为涂层试样表面结焦量,g;K为结焦抑制率。

1.4 表征手段

采用捷克Tescan公司生产的Tescan Mira3型扫描电子显微(SEM)和英国牛津仪器公司生产的AZtecX-Max20型X射线能谱仪(EDS)对涂层的形貌和成分进行了分析。采用日本理学株式会社公司生产的Smartlab-9KW型X射线衍射仪(XRD)对涂层的物相组成进行表征,衍射角2θ的范围为10°~90°,扫描速率为10(°)/min。采用美国Thermo Fisher公司生产的Nexsa型X射线光电子能谱仪获得涂层的X射线光电子能谱(XPS),采用单色器Al靶(1 486.6 eV),以C 1s(284.8 eV)峰为内标校正,其中窄扫通过能为40 eV,步长为0.5 eV,宽扫通过能为160 eV,步长为1 eV。采用英国雷尼绍公司生产的inVia-reflex型激光拉曼光谱仪(Raman)获得焦炭的拉曼光谱,其中显微镜放大倍数为50倍,激光能量范围为0.07~2.00 mW,拉曼位移范围为800~2 000 cm-1。

2 结果与讨论

2.1 钙钛矿涂层的形貌

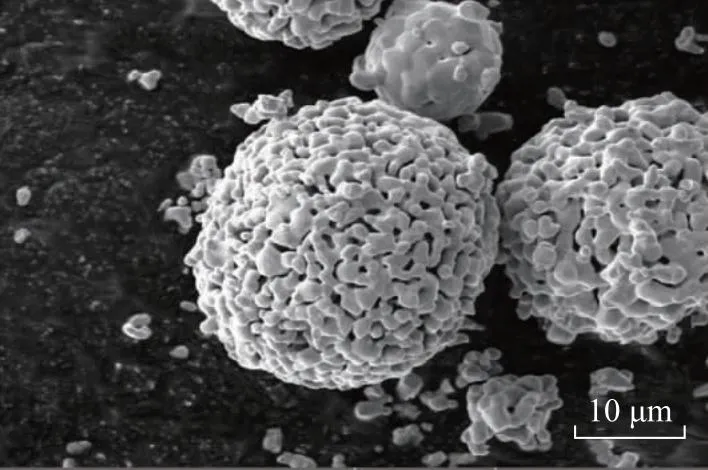

在等离子喷涂过程中,以高温高速的等离子焰流作为热源,将镧锶锰粉体在高温条件被加热到熔融状态。在该条件下,粉体粒子具备较高的动能和温度,并与基板猛烈撞击,同时,熔融粒子之间不断融合,最终形成附着牢固的沉积涂层。钙钛矿涂层的SEM形貌如图2所示。从图2(a),(c),(e)可见,3种参数条件下喷涂得到涂层的厚度均约为30 μm,厚度较为均匀。由图2(b),(d),(f)可见,涂层粒子结合紧密,表面较为平整。由图2(b)中涂层的局部放大区域可见,LSM-1涂层表面存在孔隙,部分涂层粒子聚集在一起形成块状组织,这是由于钙钛矿粉体在高温喷涂过程中被完全融化后,在随后撞击基板时产生了飞溅的情况所致[13]。由图2(f)可知,LSM-3涂层表面也出现了较多的固体块状颗粒。从图2(c)上的微观形貌可见,LSM-2涂层较为平整,表面没有出现明显的飞溅、隆起和凹陷的现象,涂层涂覆效果相较于LSM-1和LSM-3更为理想。

图2 不同喷涂条件下涂层样品表面和截面SEM形貌

2.2 La0.75Sr0.25MnO3涂层元素组成和结构

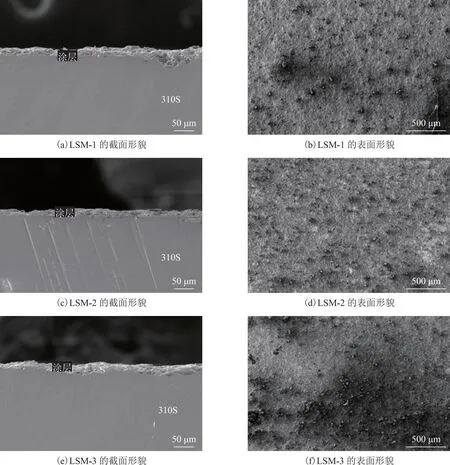

图3为La0.75Sr0.25MnO3粉体及LSM-2涂层的XRD图谱。由图3可知,钙钛矿粉体和涂层在2θ为22.2°,32.6°,40.3°,46.5°,58.2°,68.0°,77.9°处均出现了衍射峰,表明涂层保留了粉体中LaMnO3类型钙钛矿的立方晶体结构,这与文献中的试验结果相一致[14-15]。

图3 La0.75Sr0.25MnO3粉体及LSM-2涂层的XRD图谱◆—LaMnO3

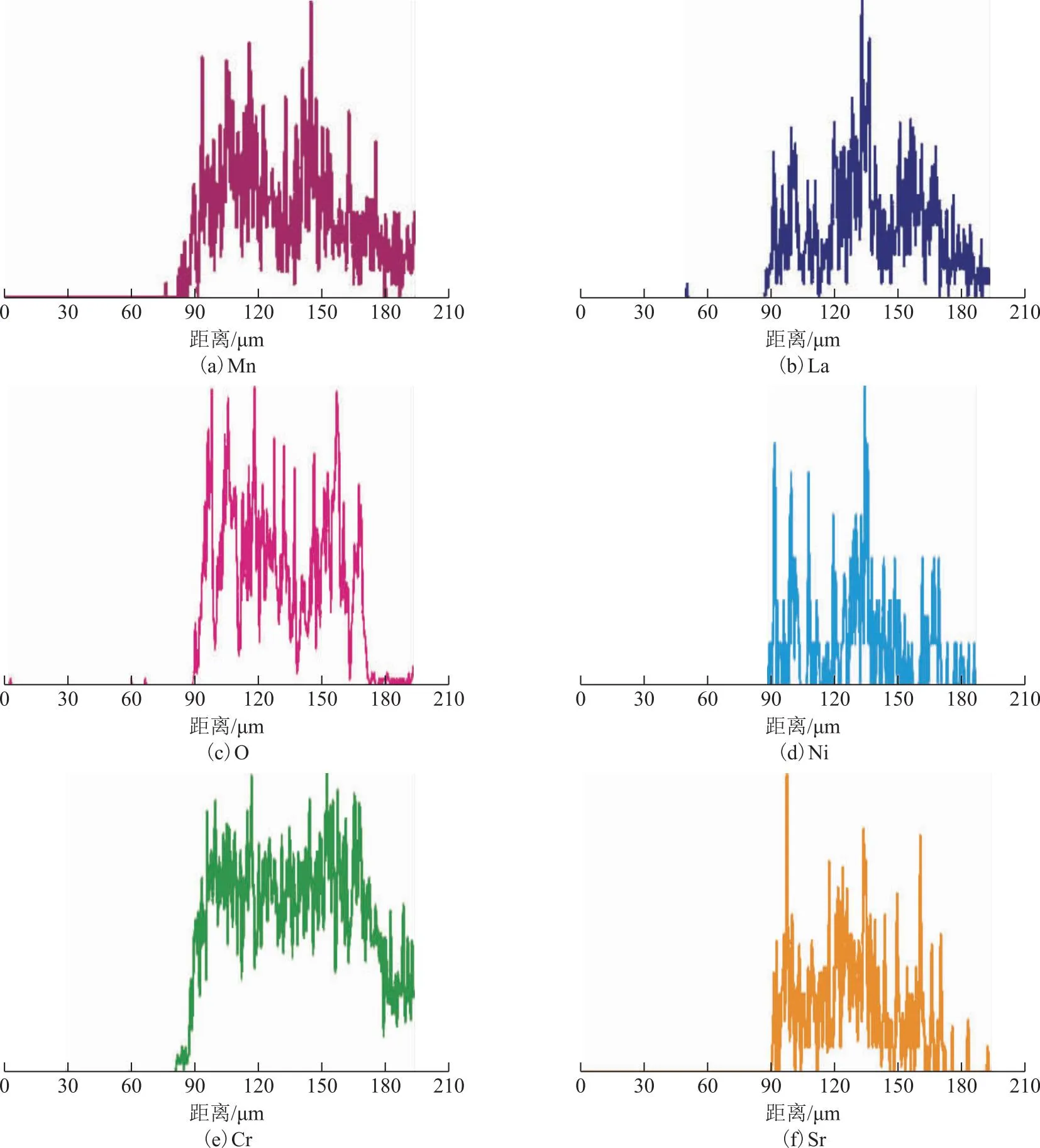

图4为LSM-2涂层沿截面方向的元素分布。由图4可知,沿涂层截面方向(90~120 μm),La,Sr,Mn,O等元素分布较为均匀,表明高温等离子热喷涂过程中,钙钛矿粉体完全融化并被涂布在基底表面,涂层中未形成空穴、组织偏析等明显缺陷。涂层中Ni、Cr等元素的出现主要来自于高温喷涂过程中基体中金属元素向表面的扩散,但其未在涂层中形成新相(见图3)。此外,在涂层与基体结合部位也出现了较为明显的粉体组成元素的能量密度谱线,这表明等离子喷涂过程中粉体组成元素同时也向基底内部渗入,从而增强了粉体与基底之间的结合强度。

图4 LSM-2涂层沿截面方向的能谱线扫描分析图谱

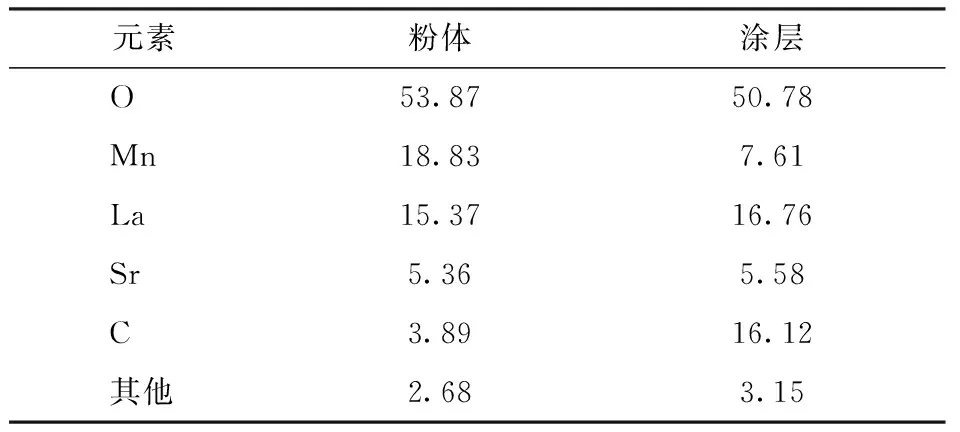

为了考察La0.75Sr0.25MnO3涂层的元素组成,在LSM-2样品表面进行了EDS元素分析测试,结果见表5。由表5可知,粉体中存在La、Sr、Mn、O、C和少量的其他元素。相较于粉体,涂层的La、Sr元素含量没有明显变化,而C元素含量明显上升,这可能是由于在高温涂覆的过程中,粉体中黏结剂中的有机组分热解导致焦炭成分的生成[16]。同时,涂层中Mn元素的含量由18.83%降至7.61%。这主要是由于粉体在高温喷涂过程中出现了锰元素的挥发。粉体中元素的挥发情况主要与各组分的熔沸点差异有关。其中,氧化镧的沸点为4 200 ℃、氧化锶的沸点为3 000 ℃,而二氧化锰的沸点为535 ℃。因此,在喷涂过程中Mn元素更容易挥发,导致涂层中Mn含量有所下降。

表5 钙钛矿粉体和LSM-2涂层的EDS元素组成 %

采用X射线光电子能谱对钙钛矿涂层和粉体中元素的价态进行分析,钙钛矿涂层的XPS图谱见图5所示。通过软件Avantage对La,Sr,Mn,O元素的特征峰进行分峰拟合,并由Gaussian曲线的峰面积统计各元素的相对含量,钙钛矿涂层与粉体的Mn 2p氧化态组成及分布如表6所示。由图5可知,位于La 3d位置的峰位可分为两个子峰群,位于833.7~834.6 eV及837.7~838.3 eV处的峰位归属于La 3d5/2,位于850.5~851.3 eV及853.9~855 eV处的峰位归属于La 3d3/2;位于Sr 3d位置的峰群也可分为两个子峰群,位于132.19~133.03 eV处的峰位归属于Sr 3d5/2,位于133.93~135 eV处的峰位归属于Sr 3d3/2;O 1s位置的峰位中,位于528.98~529.53 eV处的峰位归属于晶格氧,位于531.39~531.53 eV处的峰位归属于吸附氧[17-19];钙钛矿粉体及涂层结构中的Mn 2p峰位可分解为6个子峰,位于641~641.08 eV和651.98~652.80 eV处的峰位归属于Mn2+的Mn 2p3/2和Mn 2p1/2,位于642.09~642.39 eV和652.95~653.34 eV处的峰位归属于Mn3+的Mn 2p3/2和Mn 2p1/2,位于644.61~644.73 eV和655.51~655.63 eV处的峰位归属于Mn4+的Mn 2p3/2和Mn 2p1/2。由表6可知,粉体经等离子喷涂形成涂层之后,Mn4+和Mn3+离子含量下降,而Mn2+离子含量上升。同时,由表5可知,经由等离子喷涂法制备得到的涂层中,Mn元素的含量也出现了下降。出现上述情况的原因主要是由于等离子喷涂过程中高强度的氩气电流作用导致等离子体射流中小部分的钙钛矿相会出现分解和挥发,分解产物主要为La2O3和MnO/MnO2,而分解得到的含锰氧化物进一步发生如下反应[20]:

图5 LSM-2涂层的XPS图谱

表6 Mn 2p氧化态物种组成及分布

(3)

低熔沸点的高价态MnO2和Mn2O3更容易熔融并挥发,同时析出部分氧元素。因此,会出现Mn2+占Mn的比例上升的情况。

2.3 La0.75Sr0.25MnO3涂层的抗结焦性能

2.3.1结焦增重及速率

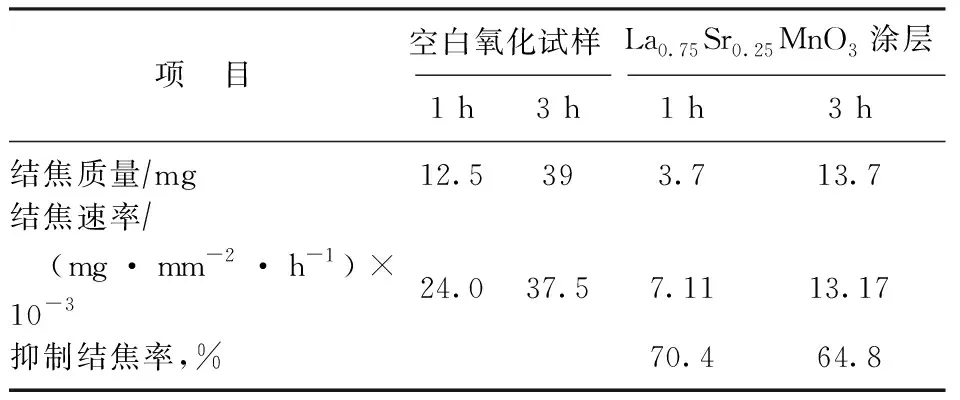

将LSM-2试样切割成20 mm×10 mm×2 mm形状的片状试样,并通过结焦试验平台对涂层的抗结焦性能进行考核。同时,采用相同材质和形状的空白氧化合金试样作为对比。表7为不同裂解时间下空白氧化试样和La0.75Sr0.25MnO3涂层表面焦炭沉积情况。由表7可知:相较于空白氧化试样,La0.75Sr0.25MnO3涂层表面焦炭沉积质量明显降低,表明La0.75Sr0.25MnO3涂层具有良好的抑制结焦效果;在裂解时间为3 h时,空白氧化试样表面的结焦速率较1 h裂解条件下的结焦速率有明显的上升,这是因为在该阶段,裂解气氛直接与金属基底接触,试样表面的结焦行为主要由催化结焦过程控制。通常,在金属活性组分的催化作用下,烃类化合物不断脱氢,并在活性粒子的端部发生碳的析出,导致焦炭呈现丝状形貌。在该阶段,结焦速率主要由碳元素在金属粒子中的扩散行为决定,结焦速率较高。在裂解时间为3 h的条件下,La0.75Sr0.25MnO3涂层表面的结焦速率以及抑制结焦效率均较1 h条件下略有上升。但总体上,钙钛矿涂层由于有效地屏蔽金属元素与碳氢化合物接触,在较短裂解时间内表现出良好的抑制结焦的效果。同时,钙钛矿涂层表面赋存的化学吸附氧Oads提高了涂层对焦炭氧化燃烧反应的催化活性[图5(d)],进一步降低了热裂解焦炭的沉积。

表7 不同裂解时间下空白氧化试样和La0.75Sr0.25MnO3涂层表面焦炭沉积情况

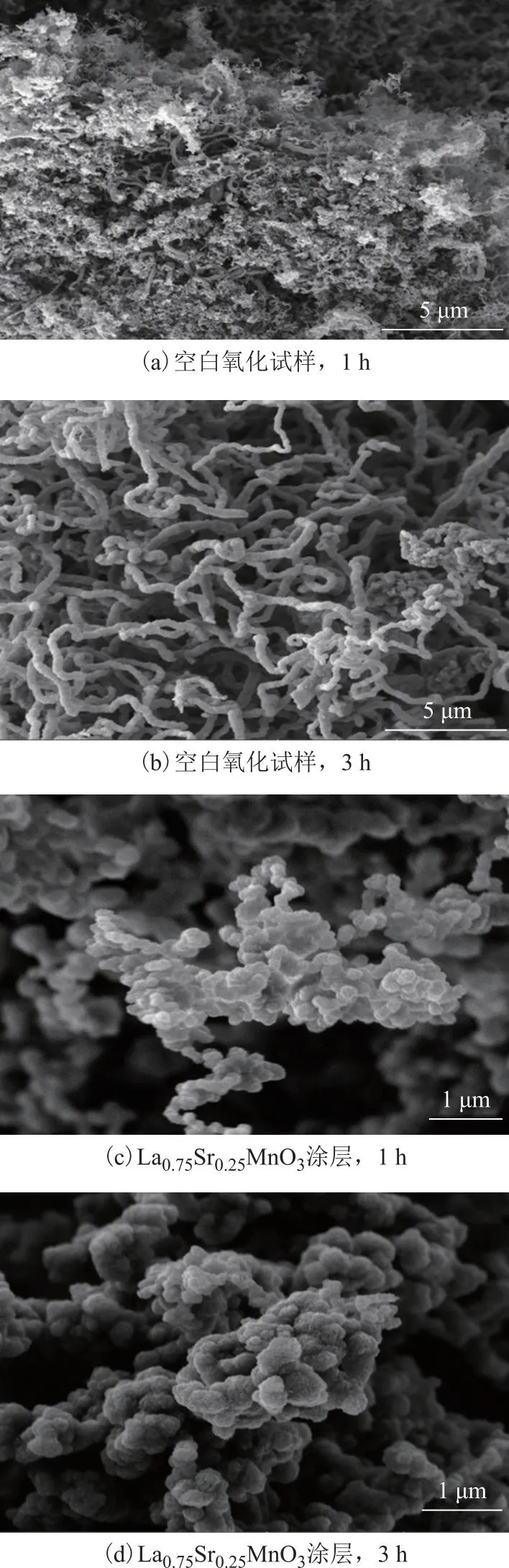

2.3.2焦炭的形貌和化学结构

不同裂解时间下空白氧化试样及La0.75Sr0.25MnO3涂层表面的焦炭沉积形貌如图6所示。由图6可知:空白试样表面的焦层主要由丝状焦和无定形结构焦组成,且随着裂解时间由1 h延长到3 h,表面焦层中丝状焦特征更为明显,焦丝数量增加,表明随着热裂解过程的进行,催化结焦现象变得更严重;当裂解时间为1 h和3 h时,La0.75Sr0.25MnO3涂层表面焦层主要是以颗粒状焦炭和无定形结构焦炭为主。

图6 不同裂解时间条件下空白氧化试样与La0.75Sr0.25MnO3涂层表面的焦炭形貌

由形貌分析可知,涂层明显抑制了裂解初期焦炭的形成和生长,抑制结焦效果良好。结合涂层表面结焦质量情况分析可知,钙钛矿涂层通过屏蔽金属基底中Fe、Ni等元素与裂解气氛的接触,抑制了催化结焦的产生和生长,降低了合金表面的热结焦速率。

拉曼光谱可以用来研究涂层表面沉积焦炭的结构特征。图7为裂解时间3 h下焦炭的拉曼光谱。由图7可知,在拉曼位移为1 350 cm-1和1 580 cm-1附近有两个强峰,分别为碳材料一阶拉曼光谱的D峰和G峰。利用Origin 9.0 软件对焦炭的特征峰进行分峰拟合,拟合参数结果见表8。

图7 空白氧化试样及La0.75Sr0.25MnO3涂层表面焦炭的拉曼光谱

表8 不同条件下沉积焦炭的拉曼光谱拟合结果

G峰是石墨状sp2杂化C—C键散射的结果,来源于该化学键的所有伸缩振动模式;D峰是无序碳共有的特征,源于芳香环式结构的伸缩振动模式。峰面积强度的比(ID/IG)可作为材料石墨化程度的评判标准,用来定性评价结焦层中无定形结构焦炭含量[21]。由表8可知,涂层表面焦层拉曼光谱的G峰宽度不仅比D峰窄,峰面积也较小,表明热裂解焦层中碳原子的排列有序程度较差,焦层中存在大量的无定形结构焦炭,这与SEM的表征结果吻合。钙钛矿涂层ID/IG的值大于空白氧化试样,这是因为钙钛矿涂层降低了有序化程度较高的催化结焦的数量,从而导致碳原子排列的无序化程度增加,无定形结构焦炭的含量增加,石墨化程度降低[22]。

2.3.3结焦/清焦循环对钙钛矿涂层抗结焦性能的影响

在高温热解环境下,抗结焦涂层可能会由于热裂解结焦/清焦过程中周期性的冷/热疲劳和振动而剥落,导致涂层失去抗结焦能力[23]。试验中对等离子喷涂法制备得到的钙钛矿涂层在多次结焦/清焦循环后的抗结焦性能进行了考察。

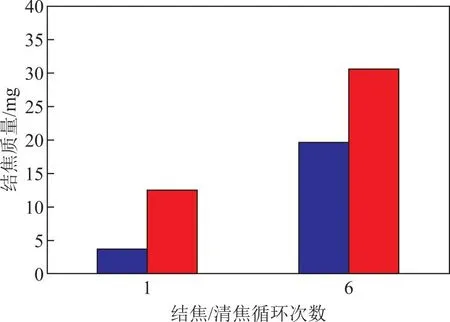

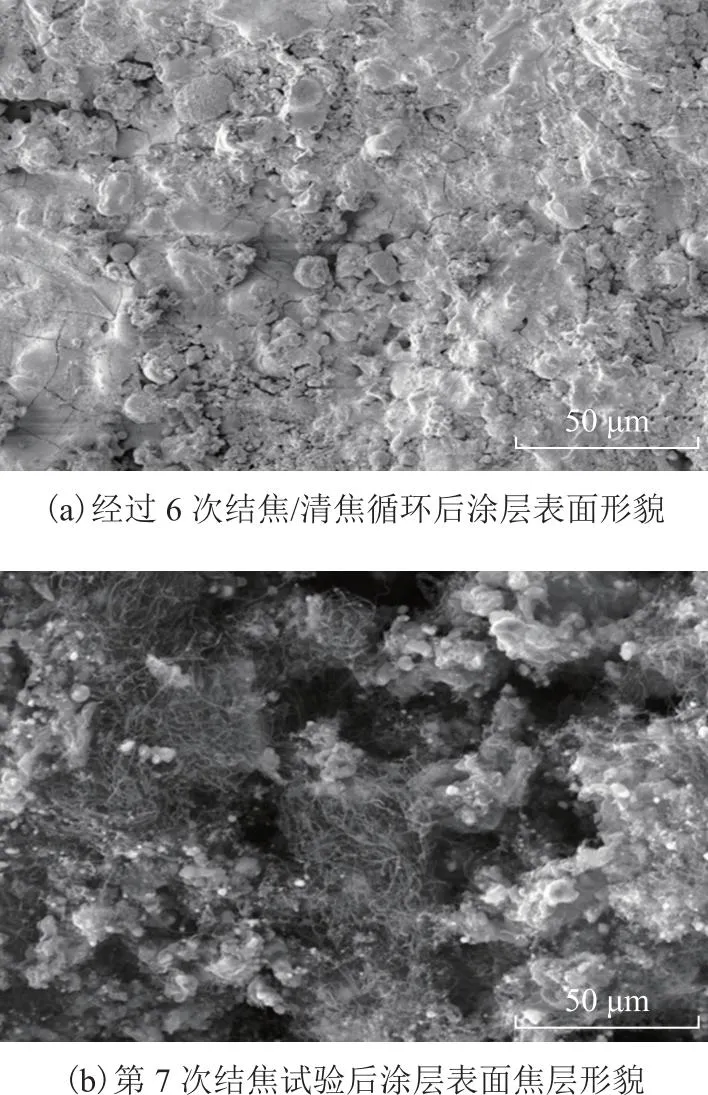

La0.75Sr0.25MnO3涂层和空白氧化试样表面结焦质量与结焦/清焦循环次数的关系如图8所示。试验结果表明,随着结焦/清焦循环次数的增加,La0.75Sr0.25MnO3涂层表面焦炭沉积量也在增加,但是,与空白氧化试样相比,涂层表面焦炭沉积较少。图9为结焦/清焦循环后La0.75Sr0.25MnO3涂层及表面焦层形貌。由图9可知:经过6次结焦/清焦循环后La0.75Sr0.25MnO3涂层表面有部分裂痕;第7次结焦试验后的La0.75Sr0.25MnO3涂层表面出现少量丝状焦炭和大量的无定形焦炭,这主要是因为在结焦/清焦循环过程中,冷/热冲击造成涂层表面出现了剥落,使得合金基底再一次暴露于裂解气氛中,进而在涂层剥落部位引发了催化结焦行为等。经过6次结焦/清焦循环后,等离子喷涂的涂层仍保持有一定的抗结焦性能,其表面焦层主要由催化结焦和无定形结构焦炭组成。

图8 La0.75Sr0.25MnO3涂层和空白氧化试样经过6次结焦/清焦循环后表面的结焦量■—La0.75Sr0.25MnO3; ■—空白氧化试样

图9 结焦/清焦循环后La0.75Sr0.25MnO3涂层及表面焦层形貌

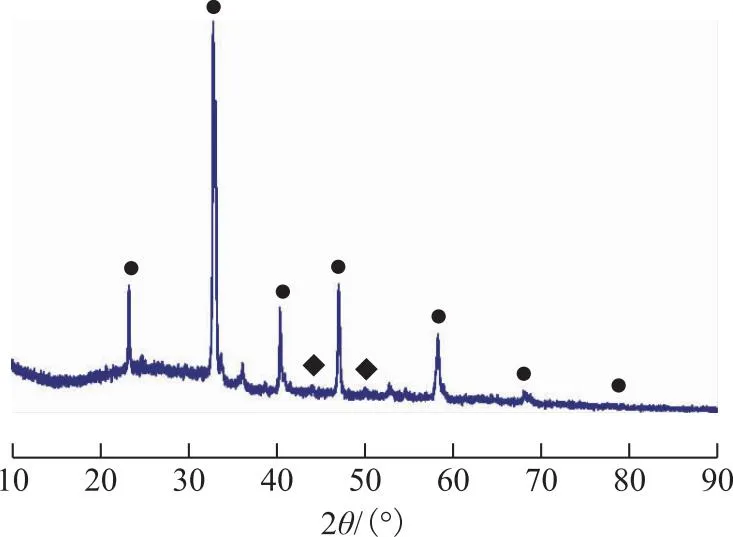

在乙烯裂解炉中,不仅要求抗结焦涂层具有一定的抗热冲击性能,同时,由于涂层在800~900 ℃条件下长期使用,因此涂层的高温稳定性也是影响涂层抗结焦性能的因素之一。高温稳定试验在管式加热炉中进行,加热温度为900 ℃,保温时间为12 h。试验结束后,利用XRD考察涂层的结构变化,结果如10所示。

由Jade软件分析可知,图10中出现在2θ为22.2°,32.6°,40.3°,43.5°,46.5°,50.7°,52.6°,58.2°,68.0°,77.9°位置的峰对应为钙钛矿La0.75Sr0.25MnO3成分,表明等离子喷涂法制备得到的抗结焦涂层在高温使用环境下未发生明显的分解,结构较为稳定。在2θ为43.5°和50.7°位置出现了较为明显的Cr元素的特征峰,表明在高温条件下基底中的Cr元素向涂层中迁移,但未与涂层组成元素形成新相[24]。在固体氧化物燃料电池的研究中,研究者发现,在高温下(约1 000 ℃)电池金属连接体材料中的Cr元素向外扩散,并被氧化为高价态的CrO3或CrO2(OH)2,造成Cr元素的挥发。而挥发态氧化物易与阴极材料La1-xMnxO3反应,生成CrMnO4和SrCrO4等尖晶石结构化合物,使电极性能迅速衰弱[25]。

图10 900 ℃、保温12 h条件下LSM-2涂层的XRD图谱●—LaMnO3; ◆—Cr

3 结 论

受钙钛矿材料在汽车尾气处理应用方面脱除碳氢化合物的启发,采用商用钙钛矿粉体,利用等离子喷涂法在310S不锈钢基底表面制备了La0.75Sr0.25MnO3钙钛矿涂层,研究了涂层的抗结焦性能,并对钙钛矿涂层的形貌、结构和抗结焦效果进行了考察,在此基础上,进一步对其抑制结焦机理进行了讨论,主要结论如下:

(1)以涂层微观形貌作为涂布质量依据,选取了较为合理的喷涂工艺参数:电流为480 A,电压为41 V,N2流量为5 L/min,Ar流量为5.5 L/min,进粉速率为160 g/min,喷涂距离为80 mm。在该条件下,所获得的涂层沉积效果较好,涂层粒子融合均匀,涂层与基底结合情况良好。

(2)对涂层的元素组成和结构的分析结果表明,等离子喷涂制备的La0.75Sr0.25MnO3涂层具有完整的钙钛矿晶体结构。等离子喷涂制备La0.75Sr0.25MnO3涂层与基底结合紧密,具有完整、均匀的表面结构。

(3)结焦试验结果表明,与空白310S氧化试样相比,La0.75Sr0.25MnO3涂层在1 h和3 h的结焦试验中的抑制结焦率分别达到70.4%和64.8%。经过6次结焦/清焦循环试验后,钙钛矿涂层的抑制率仍保持在35.6%,在高温(900 ℃)条件下,涂层仍保持良好的稳定结构。