“碳双控”形势下炼化企业的生产经营计划优化

2024-02-20张丰胜王新平王文婷蓝兴英石孝刚赵法志

张丰胜,王新平,王文婷,李 勍,杨 剑,蓝兴英,石孝刚,赵法志

(1.中国石油天然气集团有限公司生产经营管理部,北京 100007;2.中国石油规划总院;3.中国石油大学(北京)重质油全国重点实验室;4.中国石油独山子石化分公司)

石油石化行业作为国民经济的支柱产业,是高能耗和高碳排放的行业。2022年全球石油石化行业CO2排放量增长2.5%,达到了11.2 Gt,占全球能源CO2排放总量的30.4%[1-2]。目前,石油石化行业的碳排放主要集中在美国、中国、欧洲、俄罗斯和中东地区,全球各国在减少碳排放方面已采取了一系列的措施,并在可再生能源、能源效率、绿色出行等方面取得了一定的进展[3-4]。中国宣布将在2030年实现碳达峰,2060年实现碳中和,大力发展新能源产业,并于2023年7月开始推动能源消耗总量和强度双控(能耗双控)逐步向碳排放总量和强度双控(碳排放双控)转变[5-8]。

炼化企业作为石油石化行业的关键环节,长远来看必须通过节能工艺改造、节能设备投用、清洁能源替代、CO2移除等方式实现碳减排。例如以催化裂解生产烯烃工艺路线替代蒸汽裂解工艺路线,可实现减少碳排放量[9],又如提高炼油厂设备的电气化率[10]、提高加热炉热效率[11]、引进绿电绿氢[12]、引进CCUS技术等[13],但以上措施受到技术成熟度、投资成本、企业土地空间等诸多因素限制。短期来看,在不增加额外投资的前提下,炼化企业可通过优化生产计划的方式来实现碳减排目标,即通过优化原料结构和装置加工方案减少生产过程的CO2的排放量。目前,流程工业模型系统(PIMS)等线性规划建模工具已被广泛应用于炼化企业计划优化排产,为达到炼油厂碳减排目标,需在计划优化模型中补充各工艺过程的CO2排放模块,并为CO2排放量设定特定约束,从而得出同等效益目标下的CO2减排生产方案[14-16]。Abdul-manan等[17]开发了不同区域的6个炼油厂的线性规划模型,分析了碳排放额度和价格对全球炼油厂运营的影响,在实现炼油厂利润最大化的同时,将碳排放降至最低水平;田健辉等[18]提出了基于线性规划构建炼化企业CO2排放预测模型的方法,以预测特定生产方案下CO2的排放量。

然而,在炼化企业碳排放的测算精度上,关注炼油厂整体碳排放的研究较多,从装置级碳排放着手的研究较少。本研究将针对中国的炼化一体化企业A和燃料型企业B,采用排放因子法,对A企业51个生产装置和B企业16个生产装置的碳排放量和碳排放强度进行精准测算,将“碳排放双控”的颗粒度从炼油厂级别推进到装置级别。并利用自主开发的线性优化软件RIPO,将碳排放量视为虚拟公用工程进行建模,建立考虑碳排放的计划优化模型,进行碳排放量与效益的多目标优化,在实际生产中指导了两家企业在2022年和2023年的生产优化。

1 方法与数据

1.1 核算边界

本研究的核算边界是炼化企业的所有生产装置和辅助生产系统,图1显示了A企业的核算边界,边界内所有CO2排放均在考虑范围内。其中,炼油装置区域以原油进厂开始,物料经过常减压蒸馏、催化裂化、加氢裂化、连续重整等一、二次生产装置,产出成品油及其他炼油产品。化工装置区域以炼油区供应的乙烯原料和外购的乙烯原料进入乙烯装置开始,物料经过聚乙烯、聚丙烯、丁二烯等化工装置,产出聚烯烃、橡胶等化工产品。公用工程区域包括水系统、电系统、蒸汽系统、氮气系统、储运系统及其他辅助部门等。

图1 A企业核算边界示意 —核算边界; —炼油装置边界; —化工装置边界; —公用工程边界; —石化原料、中间品、产品流向; —氢气流向

1.2 碳排放因子的计算

炼化企业计算碳排放量通常采用碳排放因子法,碳排放因子指消耗单位能源介质产生的CO2排放量。炼化企业CO2排放分为直接排放和间接排放,直接排放包括燃料燃烧排放、工艺排放和逃逸排放。燃烧排放包括燃煤、燃料油、燃料气在锅炉、加热炉、反应炉中燃烧时产生的CO2,燃烧产生的CO2排放量可通过燃料燃烧量乘以对应的碳排放因子计算得到,也可以通过燃料燃烧量乘以相应的燃料含碳量和碳氧化率计算得到。工艺排放指工艺过程本身产生的CO2排放,如催化裂化装置催化剂烧焦、连续重整装置催化剂再生、天然气制氢等过程产生的碳排放。逃逸排放指油品贮存期间挥发对应的CO2排放,计算中一般会忽略或者根据经验估算此过程碳排放量。间接排放指石油加工过程中,因消耗间接能源如电、蒸汽、氮气、工业风等产生的CO2排放,间接排放通过间接碳排放因子乘以相应能源的消耗量计算得到。

通常情况下,中国炼化企业对以上各个过程的碳排放因子及碳排放计算都参照SH/T 5000—2011《石油化工生产企业CO2排放量计算方法》[19],该方法基于行业平均水平给出了各种能源介质的碳排放因子,以供企业估算碳排放量。然而,企业如需精细计算装置的碳排放量,必须根据企业本身的能源消耗品种和工艺情况,确定准确的间接碳排放因子。本研究创新性地通过对炼化企业A和B的能源逻辑结构进行梳理,得到了所有间接能源的碳排放因子。

定义核算边界内外购的能源为一次能源,如外购燃煤、外购蒸汽、外购电力等,一次能源消耗产生的CO2根据行业标准方法进行计算,其热值和碳排放因子等参数取用行业标准值。定义非外购能源为二次能源,为一次能源通过一个或多个能源转化装置转化而来,如自产蒸汽、自产电、自产氮气、水、风等,二次能源的碳排放因子可通过考虑能源转化装置消耗的一次能源量、能量转化率、能量平衡等计算得到。图2为A企业一次能源和二次能源的转化示意。一次能源首先经过热电厂转化为自产电力和自产蒸汽两种二次能源,一次能源的碳排放量通过热电厂传递给了自产电力和自产蒸汽,自产电力和自产蒸汽通过能源转化装置产生自产氮气、水和风等其他二次能源,自产电力和自产蒸汽承担的碳排放量传递给自产氮气、水和风等。二次能源的碳排放因子计算方法举例见式(1)~式(5)。

图2 A企业能源一级转化和二级转化示意 —自产电力、蒸汽; —自产氮气、水和风

自产蒸汽碳排放因子(t/GJ)=热电厂总碳排放量×热电厂供热比/热电厂供热量

(1)

自产电碳排放因子[t/(MW·h)]=热电厂总碳排放量×(1-热电厂供热比)/热电厂供电

(2)

热电厂总碳排放量=热电厂燃料燃烧量×燃料碳排放因子

(3)

热电厂供热比=热电厂供热量×单位供热煤耗/(热电厂供热量×单位供热煤耗+热电厂供电量×单位供电煤耗)

(4)

供热量、供电量、化石燃料消耗量均取2021年企业实际统计数据;单位供热煤耗、单位供电煤耗取行业标准数据。

自产氮气间接碳排放因子=∑空分装置消耗二次能源量×二次能源排放因子/空分装置氮气产量

(5)

其中,空分装置消耗的二次能源量、空分装置氮气产量取炼油厂2021年统计数据,对应二次能源的排放因子由能源逻辑递推得到,其他二次能源碳排放因子的计算同自产氮气。

1.3 装置级碳排放量测算

本研究针对炼油厂A和B,统计了分装置消耗(或产生)的能源数据,将其与对应的碳排放因子相乘可得某能源在该装置产生(或可抵消)的碳排放量,将该装置所有能源产生和抵消的碳排放量相加即可得到该装置的总碳排放量,由此确定分装置、分能源碳排放数据。具体计算方法见式(6)~式(10)。

装置电碳排放量=(消耗电量-生产电量)×电碳排放因子

(6)

装置总碳排放量=∑(消耗能源-产生能源)×能源碳排放因子+装置工艺排放-装置CO2吸收量

(7)

其中,工艺排放如催化裂化烧焦碳排放量计算方法如下:

催化裂化烧焦碳排放量=∑催化裂化烧焦量×焦炭碳排放因子-烧焦自产蒸汽量×蒸汽碳排放因子-烧焦自产电量×自产电碳排放因子

(8)

为校对数据,以生产装置为核算单元计算得到的全厂碳排放总量,可与以全厂为边界计算得到全厂的碳排放总量进行核对。

全厂碳排放总量(以装置为边界)=∑装置碳排放量+辅助设施碳排放量

(9)

全厂碳排放总量(以全厂为边界)=全厂自产燃料燃烧排放+全厂工艺排放+全厂消耗外购能源的排放-CO2回收利用

(10)

1.4 考虑碳排放的计划优化

1.4.1分装置分能源碳排放系数计算

定义某能源碳排放系数为炼油装置单位原料加工量(或化工装置单位产品产量)消耗该能源而排放的CO2量,包括燃料燃烧碳排放系数、电力碳排放系数、蒸汽碳排放系数等,满足式(11)~式(13)。

能源碳排放系数=能源碳排放因子×装置能源吨耗

(11)

装置工艺碳排放系数=装置工艺碳排放量/装置加工量(产品产量)

(12)

装置碳排放量=∑装置能源碳排放系数×装置加工量(产品产量)

(13)

1.4.2RIPO模型

炼化企业的计划优化模型是将多种品质的进厂原油经过最优化的加工方案生产产品,实现经济效益最大化。本研究使用自主开发的炼化优化排产软件RIPO,利用数学规划模型对炼油厂资源进行建模,以企业利润最大化为目标函数,原料采购量、产品销售量、公用工程采购量等作为决策变量,各装置侧线收率、各装置公用工程单耗、物料性质等作为约束方程系数,原料供应量上下限、产品销量上下限等作为要求向量,各原料价格、各产品价格、各公用工程价格等作为价值系数,通过求解矩阵方程,寻找在满足各种约束条件下的最优解。

1.4.3碳排放系数与RIPO模型结合

将碳排放量视为虚拟公用工程,在RIPO模型中输入分装置分能源的碳排放系数,经过运算实现以下研究目标:计算某生产方案下的全厂碳排放量,计算分类型碳排放量,进行碳排放量与生产效益的多目标优化,研究碳价与减碳量之间的关系,通过优化装置生产方案减少碳排放量。

2 结果与讨论

2.1 企业碳排放核算

2.1.1企业碳排放总量

从全厂边界碳排放量核算来看,A企业2021年燃料燃烧CO2排放量为8 226 kt,其中主要排放源为自备电厂的燃料燃烧碳排放(6 190 kt),工艺排放为第二大排放源(440 kt)。由于A企业外供公用工程对应的碳排放量高于外购公用工程对应的碳排放量,其间接碳排放量为-450 kt,另外该企业少量回收CO2的量为16 kt。同样,燃料型炼油厂B企业在核算边界内的2021年碳排放量为2 250 kt,因B企业没有自备电厂,电和蒸汽均需外购,从全厂来看燃料燃烧碳排放所占的比例仅为34%,电和蒸汽等间接排放占比30%,工艺排放占比36%。

2.1.2二次能源碳排放因子

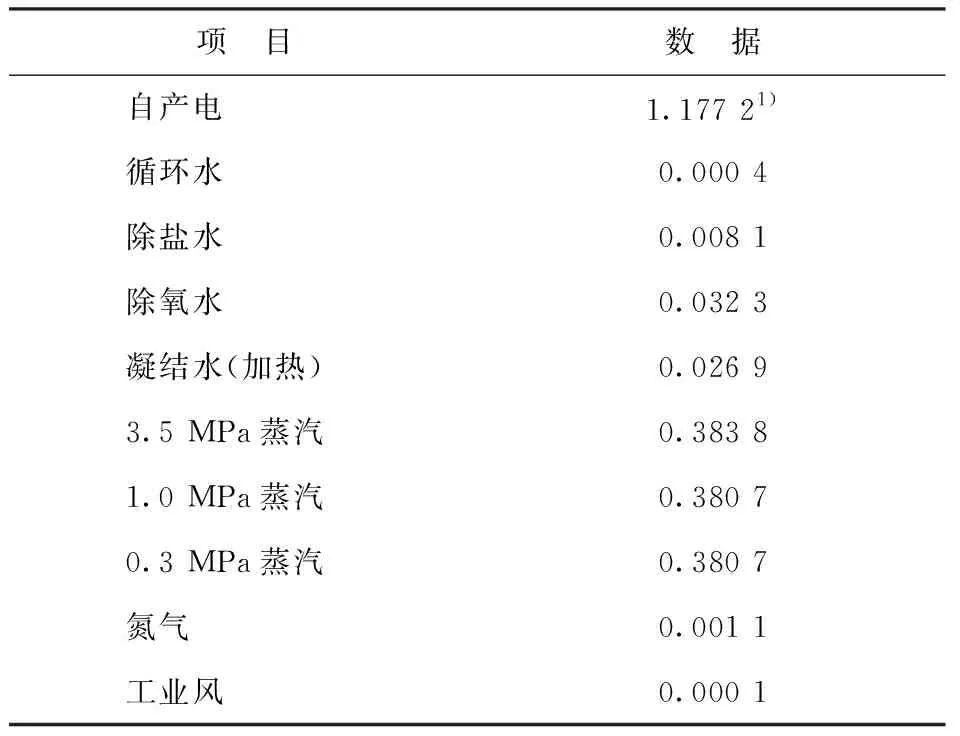

通过图2将一次能源CO2排放量按热值分摊给所产生的二次能源,在分摊过程中确保没有能量的损失,根据每个二次能源分摊到的CO2排放量,计算该二次能源的碳排放因子,A企业的二次能源碳排放因子计算结果如表1所示。

表1 A企业二次能源的间接碳排放因子 t/t

表1中,基于炼油厂实际能源消耗得到的二次能源碳排放因子,与行业通用的二次能源碳排放因子不同。例如,A炼油厂自产电的碳排放因子为1.177 2 t/(MW·h),远高于行业标准外购电力的碳排放因子0.667 1 t/(MW·h),而B企业外购大量电力和蒸汽,对应碳排放因子分别为0.777 t/(MW·h)、0.309 t/t(3.5 MPa蒸汽)和0.267 t/t(1.0 MPa蒸汽)。可见根据实际情况计算每个炼油厂独有的二次能源碳排放因子,对于准确评估炼油厂的碳排放水平具有重大意义,自备热电厂虽然可以为炼油厂节约能源成本,但若未来考虑CO2价格,还需要根据具体碳排放成本评估是否需要自产电和蒸汽。

2.1.3分装置分能源碳排放核算

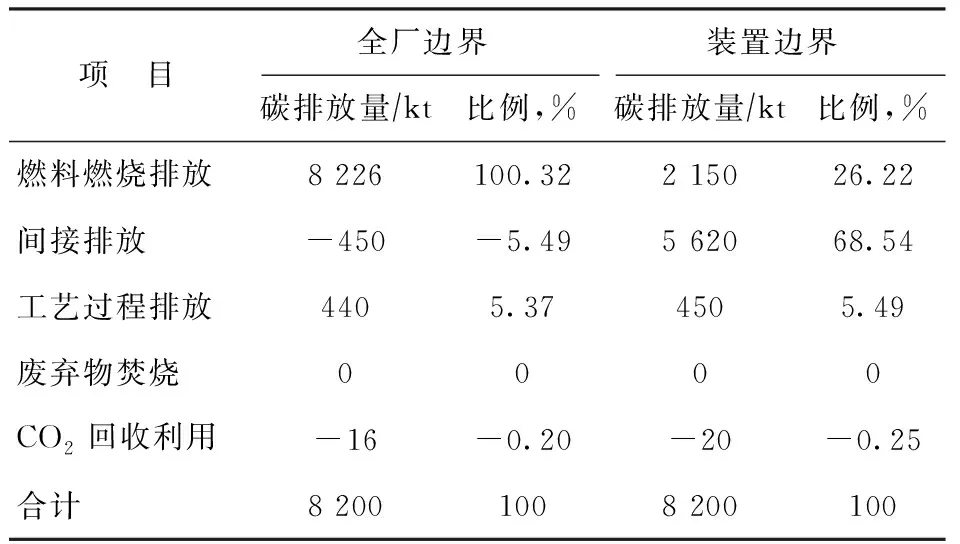

根据一次能源行业标准碳排放因子和二次能源实际碳排放因子,结合炼油厂分装置分能源的消耗量,可计算得到分装置分能源的碳排放量,将装置的碳排放数据与全厂边界的碳排放数据进行核对,结果如表2所示。

表2 A企业全厂级碳排放与装置级碳排放核算对比

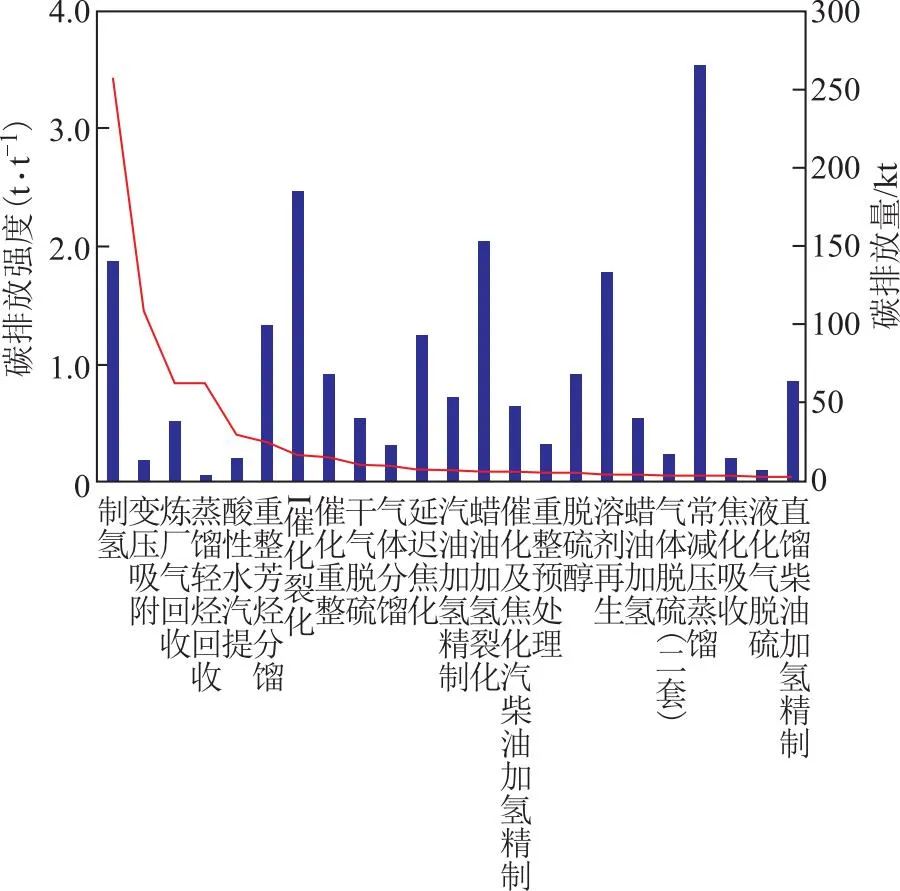

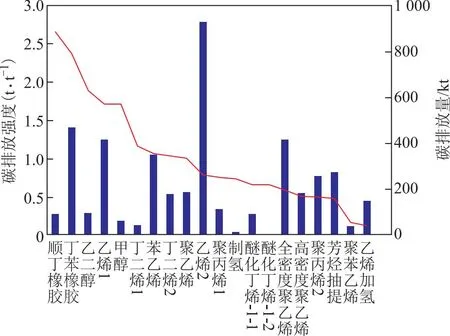

热电厂等能源转化装置产生二次能源,按终端装置能源消耗结构看,燃料燃烧碳排放占比26.2%,间接排放占比68.5%。根据每个炼油装置的原料加工量和化工装置的产品产量,可得到每个装置的碳排放强度,如图3和图4所示。炼油装置碳排放量较高的装置为常减压蒸馏、催化裂化、加氢裂化、制氢、溶剂再生和延迟焦化等加工量较大的装置,碳排放强度较高的装置有制氢、催化裂化、催化重整等反应温度较高、工艺排放量较大的装置,其余炼油装置碳排放强度均在0.4 t/t以内;化工装置碳排放量较高的为乙烯、丁苯橡胶等产品产量较大的装置,碳排放强度较高的装置有顺丁橡胶、丁苯橡胶、乙二醇、甲醇、乙烯、丁二烯、苯乙烯等,化工装置碳排放强度为0.4~3.0 t/t,明显高于炼油装置。

图3 A企业炼油装置碳排放量及碳排放强度■—碳排放量; —碳排放强度。图4同

图4 A企业化工装置碳排放量及碳排放强度

2.2 企业碳排放优化测算分析

2.2.1考虑碳价格的计划优化灵敏度分析

为了考察碳价格对碳排放总量和经济效益的影响,在RIPO计划优化模型中设置基础方案和对比方案,并进行灵敏度分析。基础方案先优化全厂效益,随后减去不同碳价格下的碳排放成本,得到最终总体效益=模型计算的最佳效益-碳排放量×碳排放价格;对比方案则在RIPO模型中直接引入碳价格,通过模型运算得到最优效益。

计算时放开原油加工量、乙烯产量等约束条件,通过优化原油加工、装置负荷和产品产量等,考察不同碳排放价格下两个方案的总体效益。图5展示了RIPO模型优化后的碳排放量降低比例随着碳价格变化的趋势,以及对比方案相对基础方案的效益增加值随着碳价格变化的趋势。由图5可见,随着碳价格的增加,对比方案的效益比基础方案的效益明显提升,当碳价格为1 000元/t时,效益增加值超过1亿元,碳减排比例超过3%,这主要是因为对比方案通过优化装置负荷和产品结构,减少了CO2排放,减少了生产成本。

图5 A企业某一价格体系下碳价格对碳排放总量和效益增加值的影响■—效益增加值; —碳排放降低比例

2.2.2碳排放优化测算

本测算将碳排放量作为强制约束条件,放开模型的装置负荷等其他约束,通过流程优化进行排产。进一步赋予CO2较高的成本,以测算企业的最大减排量,为企业通过流程优化降低碳排放量提供抓手。

以A企业2023年排产优化为例(未考虑辅助设施),设置基础方案和减碳方案。基础方案固定原油加工量和乙烯产量,放开汽油、柴油、橡胶、塑料等产量约束条件,优化运行后该方案CO2排放量为5 800 kt。减碳方案设置三种情景:情景一设置与基础方案相同的原油加工量和乙烯产量,在基础方案上强制碳排放量减少2.5%,优化其他装置和产品的生产结构,该情景的运算结果是化工产品结构发生了变化,苯乙烯、聚苯乙烯、丁苯橡胶和顺丁橡胶产量分别减少35.3%,4.5%,6.6%,11.9%,聚乙烯、聚丙烯产量分别增加2.8%和4.5%;情景二设置与基础方案相同的原油加工量和乙烯产量,给CO2以较高价格,优化装置负荷和产品结构,运算结果是全厂减排CO23.3%;情景三是放开原油加工量和乙烯产量等参数,优化生产方案,最多可实现CO2总排放量减少6.2%。

同样,对B企业2023年碳排放优化方案(未考虑辅助设施)设置基础方案,固定原油加工总量和喷气燃料产量,放开不同种类原油加工量和汽柴油产量等约束条件,优化结果为CO2排放量为1 445 kt。减碳方案情景一设置与基础方案相同的原油加工总量,在基础方案上强制减少碳排放量3%,优化装置负荷和产品结构,运算结果是重整负荷降低,汽油产量减少10%;情景二设置与基础方案相同的原油加工量,给CO2以较高价格,运算结果是通过减少汽油产量增加沥青产量实现减排CO2最多7.9%;情景三是放开原油加工量等参数,给CO2以较高价格,最多可实现减少CO2排放量8.1%,此时汽油产量减少14.4%。

以上分析表明,在特定碳价格和生产约束条件下,A和B企业通过优化装置运行方案,最多可实现碳减排量6.2%和8.1%,这验证了利用纳入碳排放的计划优化模型进行碳减排的可行性。炼油方面,由于汽油加工路线的碳排放量较高,碳减排主要是通过减少汽油产量,多产柴油和沥青等短流程、碳排放量低的产品实现。化工方面,降低碳排放量主要是通过减少橡胶、乙二醇等产品的产量实现。由于化工碳排放强度远高于炼油碳排放强度,降低乙烯装置负荷的减碳效果明显优于降低原油加工量的减碳效果,但由于目前减油增化是整体炼化转型趋势,这就需要企业在产品结构调整、效益优化和碳排放量之间进行平衡。

实际生产中,2022年A企业通过使用考虑碳排放的计划优化模型,优化乙烯下游排产,优先选择高附加值、低碳排放强度的产品进行生产,安排乙二醇装置停工待料,每月降低乙二醇装置碳排放约6 kt。此外,A企业通过碳排放精细化计算,采用增加下网电量、减少自发电燃煤消耗的方式平衡碳配额缺口,2022年实现下网电量同比增加150%,降低碳排放总量近300 kt。同样,本研究对企业B进行碳排放精细化核算,发现制氢装置碳排放总量和强度均较高,在2022年实际生产中,B企业关停了制氢装置,降低CO2排放量50~60 kt/a。此外,B企业加工进口原油,不同原油加工路线各异,本研究通过考察加工不同原油的碳排放量的差异,实现了对企业原油选购的指导。

3 结论和展望

随着我国“双碳”战略稳步推进,“碳排放双控”对石油石化行业节能减碳提出了更高的要求,本研究着眼于炼化企业现有的生产工艺和能源结构,从生产经营和计划优化的角度探究了通过调整生产方案实现碳减排的潜力。针对炼化一体化企业A和燃料型企业B,结合计划优化软件进行单炼油厂碳排放优化测算方法研究,为企业提供碳减排优化解决方案,且在实际生产中指导了两家企业2022年和2023年的生产优化,实现碳减排3%~8%。本方法具有很强的适用性,可广泛地为炼化企业碳减排提供生产经营角度的策略支持,有向更多炼化企业推广的潜力。