基于工业化应用视角的低浓度甲烷催化燃烧催化剂研究进展

2024-02-20杨鹏飞

徐 鑫,李 志,齐 健,严 媛,杨鹏飞,黄 岚

(1.应急管理部信息研究院,北京 100029;2.中国科学院过程工程研究所 生化工程国家重点实验室)

煤炭是我国的基础能源,2022年我国原煤产量达到4.56 Gt,同比增长10.5%,有力保证了我国国民经济的稳定运行。煤层气(煤矿瓦斯)是煤矿开采过程中的重要伴生气,与煤炭产量呈现较强的正相关关系。它既是一种热值与常规天然气相当的宝贵清洁能源,也是温室效应很强的温室气体。其主要成分甲烷在百年尺度下的全球增温潜势约为CO2的28倍,目前已成为全球排放量最大的非CO2温室气体,约占全球温室气体排放的16%,同时还是具有爆炸危险,爆炸极限范围很宽(常温常压下爆炸体积分数在5%~16%)的煤矿井下“第一杀手”。

2015年通过的《巴黎协定》提出,到21世纪末把全球温升控制在比工业革命前水平高1.5 ℃的愿景目标,要求各国在减排CO2的同时必须减少甲烷等非CO2温室气体的排放量。我国“双碳”目标提出之后,政府也加快了对甲烷排放控制的部署,加强甲烷的排放控制被写入“十四五”规划。2023年11月7日,生态环境部等11部门联合印发了《甲烷排放控制行动方案》,首次明确了到2030年我国重点领域甲烷排放控制目标,全面提出了推进能源领域甲烷排放控制等八项重点任务。煤矿甲烷作为我国能源活动中最大的甲烷排放源,加强其排放控制势在必行。

由于受到现有开发利用技术和煤矿安全要求的约束,低浓度瓦斯尤其是体积分数低至0.5%以下的矿井乏风,因其流量大、浓度低且波动范围大和杂质成分多等特点而难以直接利用。据估计,每年随着煤矿乏风排放到大气中的纯甲烷排放当量超过1.50×1010m3,不仅造成巨大的能源浪费,还产生严重的温室效应。因此,研究煤矿乏风的高效利用方式,将在能源、环保及安全等领域产生显著的综合效益。

对于煤矿乏风的处理方式主要有热氧化和催化氧化两种技术。相较于热氧化技术,催化氧化技术对反应温度和反应器材质的要求更低,一氧化碳和氮氧化物的排放量小,燃烧效率更高,能耗较小。而在催化氧化技术的应用中,关键之一就是研制高效且经济的催化剂。考虑到实际工况条件,对于催化剂的要求主要体现在以下几个方面:一是催化剂要有较好的低温活性,确保能够在较低反应温度下起燃;二是催化剂要具备较好的高温稳定性,确保在燃烧过程中反应温度升高的条件下仍能保持应有的催化活性;三是要有足够的机械稳定性,能够承受高温强气流的作用应力;四是要有优良的抗硫抗水能力,满足硫含量较高的矿井处理乏风的要求。

本文基于工业应用视角,围绕实际工况条件对催化剂的要求,重点从催化剂的活性、热稳定性、机械稳定性和抗毒稳定性等4个方面的研究进展进行综述,旨在为开发适用于工业化应用的乏风瓦斯甲烷催化燃烧催化剂提供参考借鉴。

1 甲烷催化燃烧催化剂低温活性

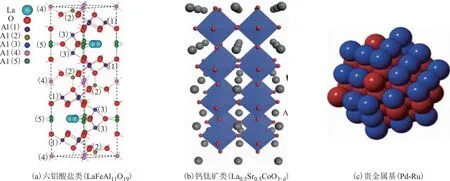

低温催化活性与催化剂的活性组分、载体、助剂的选择及组合密切相关。载体通过与活性组分相互作用来影响催化剂活性,助剂的添加可以稳定催化剂载体和活性位点,延长催化剂寿命[1]。其中Pd,Pt,Rh,Au等贵金属基催化剂具有很高的低温催化活性[2-5]。但贵金属基催化剂的活性组分在反应过程中存在烧结、团聚长大的问题,尤其是高昂的成本,限制了催化剂的大规模工业化应用。非贵金属中如六铝酸盐、钙钛矿、过渡金属等类型的催化剂广受关注[6-8],很多学者通过深入研究和调控催化剂的结构来改善非贵金属类催化剂的低温活性[9](见图1)。但总体来看,非贵金属类催化剂的催化活性与贵金属催化剂相比尚有一定差距。为了兼顾成本与活性,也有很多研究学者开展贵金属-非贵金属耦合催化剂的调控合成及性能研究工作。

图1 甲烷催化氧化催化剂的结构

1.1 贵金属催化剂低温活性

贵金属类催化剂以Pd基催化剂的活性为最高,因而受到更多学者的关注。王明智等[10]以Pd为活性组分,制备了Pd/CeO2催化剂,发现其优异的低温催化活性主要归因于Pd前躯体与CeO2载体之间的相互作用生成的Ce1-xPdxO2-δ物种。徐续盼等[11]利用介孔Beta沸石分子筛作为载体并负载Pd纳米粒子,该催化剂在甲烷催化燃烧反应中表现出了更好的活性,这主要归因于在合成和反应过程中介孔载体限制了Pd颗粒的生长。Zhao Zhenyang等[12]发现在焙烧温度为1 200 ℃制备的Pd/SnO2催化剂中PdO和SnO2之间的晶格相匹配,其很好地促进了SnO2活化氧反向溢出到PdO/Pd表面上的氧空位,从而促进甲烷催化燃烧。Xie Yiquan等[13]发现分子筛负载的Pd催化剂引入La可以提高Pd的分散度,增强了催化氧化甲烷性能,其中Pd/NaLa-ZSM-5-0.82催化剂活性最优,转化率90%所需的温度(T90)达到296 ℃。

引入第二金属成分可以调节活性组分的电子结构和表面组成,可能表现出与单金属对应物不同的物理和化学性质,从而进一步提高催化剂的活性与稳定性。Zhang Xiaofan等[14]选择Pt-Pd双金属作为活性位点制备了PtPd/ZrO2,并制备单金属催化剂进行比较,发现双金属0.44 PtPd2.20/ZrO2催化剂表现出最佳的催化活性,T90为408 ℃。Geng Haojie等[15]采用动力学方法研究了Pd/Pt单/双金属催化剂的甲烷燃烧催化活性,发现Pd-Pt双金属催化剂与Pd或Pt单金属催化剂相比具有更高的催化活性,双金属催化剂中的少量Pt提高了Pd的催化性能,有助于降低活化能,是甲烷在富氧下条件下燃烧的最佳选择。Wang Fen等[16]发现通过Pt改性得到的4Pt-1Pd/MgFe2O4催化剂可以大大增强甲烷燃烧催化活性和稳定性,主要归因于其小尺寸的双金属纳米颗粒,以及相对较高的Pd0比率和吸附的氧物种。Janina等[17]发现双金属Ru-Re/γ-Al2O3催化性能高于单金属Ru催化剂,含Re催化剂活性较高是由于Ru相分散性较高,还原性好,从而提高了在甲烷燃烧中的催化活性。Xu Peng等[18]发现由于Mn2O3的多孔结构及贵金属的合金化导致Pd-Pt/meso-Mn2O3比单一金属活性组分催化剂甲烷催化活性高,其中活性较好的1.41(Pd5.1Pt)/meso-Mn2O3催化剂T90为425 ℃。梁文俊等[19]发现经多次甲烷催化燃烧循环反应后,双金属Pd-Ce催化剂较单金属Pd催化剂可明显提高其催化活性,原因可能为催化剂经多次催化反应使催化活性组分PdO与CeO2之间的协同作用加强,提高PdO的分散度并降低催化剂表面吸附氧的脱附能,从而提高催化剂的催化活性。Miao Shaojun等[20]发现当添加少量Pt时,Au/Co3O4对甲烷燃烧的催化活性可以提高,甲烷完全转化的温度可以降低50 ℃。张杰等[21]发现改性金属可以显著影响催化剂中Ru粒子的粒径,与Ca改性Ru/H-MCM-49催化剂相比,Mg改性可以更好分散金属Ru,有利于催化反应的进行。

1.2 非贵金属催化剂低温活性

过渡金属类非贵金属(如Cu,Ni,Co,Fe等)催化剂价格低廉,甲烷燃烧的低温活性较高,在一定条件下甚至可以达到与贵金属催化剂相媲美的程度,因而具有较大的开发潜力[22]。陈玉娟等[23]发现CuO/Al2O3系列催化剂对低浓度甲烷的催化燃烧具有较好的活性,同时助剂Fe的加入能够有效提高CuO/Al2O3催化剂的高温催化活性,主要归因于助剂Fe的加入能够降低CuO与载体Al2O3之间的相互作用,抑制CuAl2O4尖晶石的形成,提高CuO在载体表面的分散度。Wang Qing等[24]采用初始湿法浸渍法与燃烧合成相结合的方法制备了一系列不同Co3O4负载量的Co3O4/γ-Al2O3催化剂,Co3O4负载量为30%的催化剂表现出最佳的催化性能,甲烷完全转化温度为550 ℃,采用此方法合成的催化剂中含有分散性良好的Co物种及丰富的Co3+,在甲烷的催化燃烧中起着至关重要的作用。其中,Shafaei等[25]采用共沉淀和溶胶凝胶法制备了CoFe2O4,CuFe2O4,NiAl2O4,NiFe2O4混合氧化物催化剂,结果发现采用共沉淀法制备的CoFe2O4催化剂表现出最佳的催化活性(T90为520 ℃),此外还发现溶胶凝胶法合成的催化剂表面受团聚影响,导致晶体尺寸增大,催化活性降低。Varbar等[26]发现5%Mn-20%Ni/MgAl2O4催化剂对甲烷催化活性最佳,主要归因于Mn的加入促进了还原度的提高和氧空位的增加,从而改善了催化剂的结构特征和转化温度。Liu Fengxiang等[27]发现NiO催化剂对甲烷催化燃烧表现出较高的催化活性,NiO催化剂的高催化活性与其氧吸附能力有关,因为氧的活化在甲烷氧化表面动力学控制区域中起着至关重要的作用。同时发现反应气流中的水蒸气也可以促进NiO催化剂上的甲烷转化。郑舒等[28]发现当载体中ZrO2的质量分数为32.5%时,制备的CuO/YSZ-Al2O3催化剂具有优异的甲烷催化活性与稳定性。

2 甲烷燃烧催化剂热稳定性

甲烷催化燃烧过程中活性组分容易发生烧结、长大和晶相转变等变化,导致催化性能下降。通常采用添加助剂来抑制活性组分烧结、长大,同时能够改善活性组分的分散性,提高载体与活性组分及助剂与活性组分间的协同效应,从而使催化活性和热稳定性提高。石秀娟等[29]发现Pd-Ni双金属系列催化剂中,助剂Ni的添加可改善催化剂的热稳定性,影响催化剂在375~475 ℃条件下的甲烷催化燃烧活性。王帆等[30]通过添加Ce制备的Pd-Pt-Ce/Al2O3催化剂显著提高了Pd-Pt/Al2O3催化剂的甲烷燃烧活性及稳定性,发现Ce的加入促进了活性组分在载体表面富集,提高了催化剂的有效活性表面积,同时有效抑制了反应过程中晶粒的烧结和由此导致的粒径增大。Fan Xing等[31]发现Ce的存在显著提高了Pd-Pt/Al2O3催化剂甲烷燃烧活性和热稳定性,这可能归因于Pd-Pt/Ce/Al2O3催化剂表面活性组分PdO的分散度更高,同时在Ce存在的条件下可以进一步维持PdO的氧化状态而延缓烧结。Todorova等[32]发现NiO的加入形成了NiAl2O4物种,进一步抑制了PdNiAl催化剂中Pd颗粒的烧结,NiAl2O4与Pd之间的强相互作用阻碍了Pd颗粒的迁移,有效稳定了其晶粒尺寸。卢楠等[33]发现核-壳结构的Pd-Co3O4@SiO2催化剂经800 ℃煅烧后仍能保持较好的核-壳结构,SiO2壳内的PdO与CoOx之间的强相互作用有效地避免了Pd和Co活性物种的高温烧结,具有更高的热稳定性。Monai等[34]发现通过控制催化剂纳米结构,最大限度地提高活性相/金属氧化物之间的接触面积,有助于在高温下稳定PdO活性相,从而提高其催化性能。Zhang Zeshu等[35]发现通过一步合成核壳结构的Pd@S-1和Pd0.8Ni0.2@S-1催化剂具有良好的抗烧结性,由于Ni的结合能大于Pd,且Ni物种可以与基底相互作用,Pd0.8Ni0.2@S-1催化剂即使在900 ℃下使用5 h也不会发生严重的烧结,甲烷的完全转化温度约为450 ℃。

3 甲烷催化燃烧催化剂机械稳定性

在实际工程应用中,往往存在床层压降较大和反应器中温度梯度较大的情况,对于大空速、强放热的甲烷催化氧化反应而言,催化剂的机械稳定性尤为重要,其决定了催化剂使用过程的破碎和磨损程度,进而影响催化剂的寿命。任伟光[36]发现颗粒状催化剂在流化床中的磨损率与时间呈衰减型增长趋势。在热态反应条件下,当床层温度在450~650 ℃之间变化时,随着温度的升高,流化床内气流流动的紊乱程度增大,导致颗粒的运动更为剧烈,使得催化剂颗粒的磨损率上升,甲烷转化率降低。

对于负载型催化剂来说,载体的选择在很大程度上决定了整体催化剂的机械稳定性。为了进一步使催化剂适用于工业化应用,研究者们在催化剂载体的选择上,从传统粉末状或颗粒状向整体式载体转变,其中最为常用的是堇青石陶瓷蜂窝载体。Liao Hengcheng等[37]以堇青石为载体,制备了(Ce1-xYx)O2/γ-Al2O3/COR催化剂,发现当x=0.5时,甲烷催化活性较高,T90为500 ℃。

4 甲烷催化燃烧催化剂抗毒稳定性

受煤层地质条件和矿井通风环境影响,煤矿乏风成分较为复杂,除了空气和甲烷,还含有水分、CO2、硫、煤尘,以及痕量的CO,C2H6,H2,NH3,NOx等杂质。研究表明杂质的存在会对催化剂的活性中心产生抑制作用,或者与载体间产生化学反应,生成不可分解的化合物等,造成催化剂的失活[38]。其中烧结和硫中毒是大多数催化剂失活的原因,可以通过添加优先与硫/水配位的助剂元素,来减缓或抑制硫与活性组分的结合。

4.1 SO2的影响

康建东等[39]通过研究发现Cu基催化剂失活的主要原因是SO2与CuO反应生成惰性的CuSO4,Ni助剂的添加能够和Cu基催化剂形成Ni-Cu双金属位点,抑制SO2与CuO反应,进而调控抗硫中毒特性。此外,高温吹扫可以使覆盖在催化剂表面的羟基解吸,从而部分恢复催化剂活性。Auvinen等[40]发现SO2存在时,通过形成稳定的非活性钯硫酸盐占据贵金属活性位点,同时阻碍了氧的迁移和水的解吸,大大降低了甲烷催化燃烧的催化活性。Ji Jiabin等[41]制备的双金属IrPt0.5/TiO2催化剂对甲烷燃烧具有优异的耐硫性,由于Ir和Pt之间的强电子相互作用,并且Ir物种可以增强活性组分的供电子能力,使其难以吸附SO2,而更容易吸附和活化O2,抑制甲烷催化燃烧催化剂硫中毒。Lin Jia等[42]通过引入掺杂剂(Si,P,Mg,La,Zn)有效调节了Pd基催化剂的表面酸性/碱性,发现表面碱性的增强促进了催化剂上硫物种的积累,而表面酸性的增加抑制了硫物种的吸附。而Pd/Zr-MA催化剂表面酸性/碱性适中,在含硫条件下Zr(SO4)2的形成减轻了甲烷催化燃烧中PdO和氧化铝的硫酸化作用。

4.2 H2O的影响

Huang Weixin等[43]发现Pd/Al2O3催化剂在甲烷燃烧催化反应进行时,Al2O3可以强烈地与反应中产生的水结合,保持PdO相的活性,但当Al2O3表面被水饱和后,PdO表面也发生羟基化,降低催化剂的甲烷燃烧活性。Gao Diannan等[44]研究了H2O对Pd/Al2O3催化剂甲烷燃烧性能的影响,认为反应过程中生成的Pd(OH)2造成了催化剂的失活。Kumar等[45]研究了催化剂在水存在下的甲烷催化燃烧性能,发现质量分数10%的Co增强了Pd-Pt/10Co/SnO2催化剂的催化活性与水热稳定性,可归因于Pd/PdO/Pt与CoOx相互作用产生的协同效应。Li Jie等[46]发现Pd/MgAl2O4催化剂在甲烷催化燃烧中表现出优异的耐水性,可归因于MgAl2O4尖晶石上OH-/H+的吸附/解吸比Al2O3快,从而限制了H2O对PdO活性物种中毒的影响。Nassiri等[47]发现单金属Pd在含水反应条件下显著失活,而Pt的存在使双金属催化剂对水相对不敏感,其表面上缺乏氧气,并且会导致金属Pd含量增加,从而提高其催化活性。Li Jinghua等[48]发现在ZrO2中添加适量的Si会抑制羟基的积累,从而使催化剂具有更高的耐水性。Xu Yalan等[49]将Co-Mn二元氧化物作为促进剂引入Pd/Al2O3构建高效甲烷燃烧催化剂,发现Mn和Co协同作用可以加速去除活性位点中积累的OH/H2O,从而促进PdO和氧空位的再生,使得催化剂具有显著的水热稳定性。刘世达等[50]发现通过水热处理和稀土金属改性等制备的1%Pd/HTT-2La-B-Al2O3催化剂具有良好的抗水性能,并且水热处理对催化剂稳定性的影响大于稀土金属的改性作用。Zou Xuelin等[51]发现核壳PdO@SiO2/Al2O3有优异的耐水性,其核壳构型金属-载体具有较强的相互作用,导致PdO活性中心具有良性的氧化还原性能和更高的OH-/H2O解吸速率。Mowery等[52]发现SO2和H2O同时存在时Pd/Al2O3催化剂的硫酸化是通过在PdO颗粒上将SO2氧化为SO3,SO3进一步氧化形成PdSO4或迁移到Al2O3载体上而形成Al2(SO4)3。

5 结束语

总体来看,目前国内外研究机构、科研院所已经针对工业化应用开展了大量的低浓度甲烷催化燃烧催化剂的研究与开发工作,也在针对煤矿乏风的热逆流催化氧化技术研发方面取得了长足进步,但尚没有成熟的工业化应用项目。其主要原因之一仍然是催化剂的活性、稳定性、抗毒能力、寿命及成本等制约因素未能达到市场的预期,技术难度大,经济效益较差。在催化剂组分的筛选方面,高活性贵金属催化剂在低温下有利于甲烷催化氧化,而双金属催化剂具有较好的活性位点和电子协同效应,具有较好的催化活性,是甲烷催化剂的研究热点。加入不同种类的助剂不仅可以改善催化剂的活性,也可以改善催化剂的稳定性,下一步的研究重点之一是优化和筛选助剂的种类和组合,使其更加适用于工业应用。

在国家“双碳”政策的总体框架下,随着《甲烷排放控制行动方案》的出台和《温室气体自愿减排交易管理办法》(试行)的施行,低浓度甲烷的催化氧化技术将有着更大的发展空间,催化剂的研制和产品开发作为其中的核心技术之一,也需要面向工业化应用开展更加深入的研究。