全钢三角胶胎圈热贴生产线贴合盘系统改造

2024-02-20张松

张松

(双钱轮胎集团有限公司,上海 201100)

1 原贴合盘系统简介

1.1 原贴合盘系统总体概况

原贴合盘系统及工作原理如下:

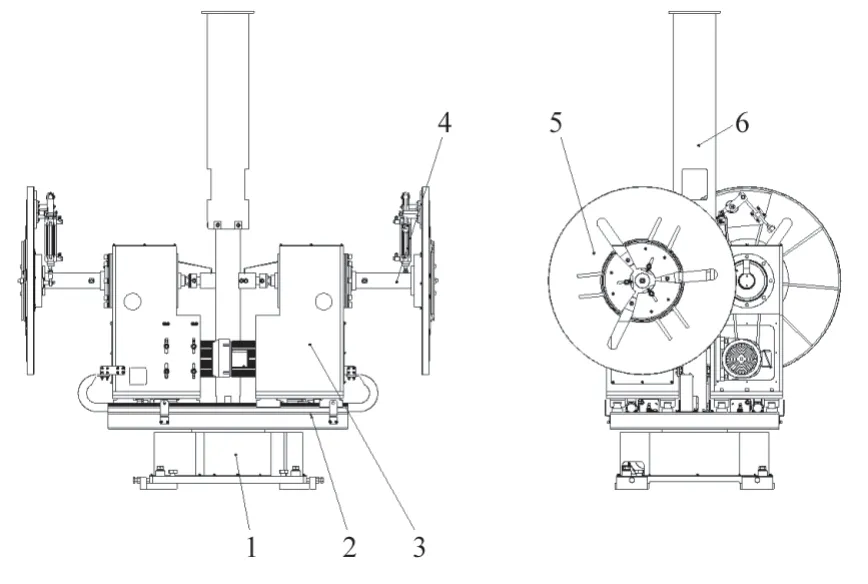

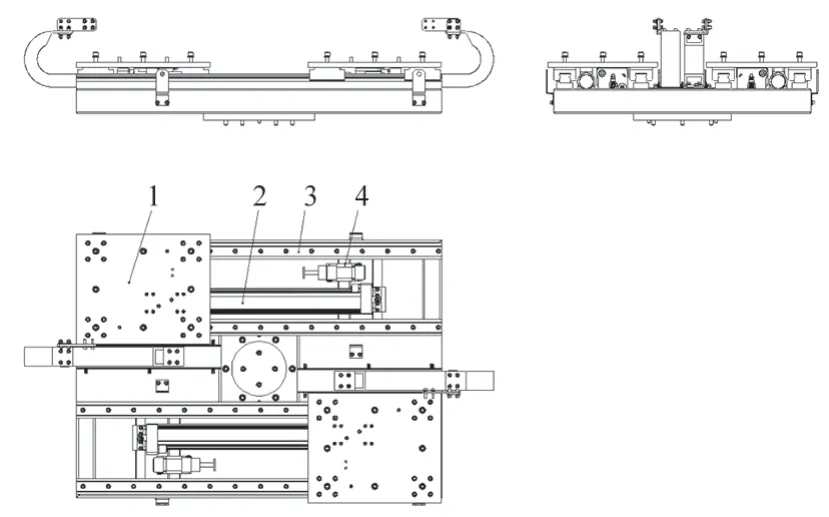

贴合盘系统(图1)是全钢三角胶胎圈热贴生产线的重要部件,主要用于钢圈的固定并移动到设定的成型位置进行三角胶胎圈的翻立成型。贴合盘系统的贴合盘表面精度以及贴合盘的进给位置的准确设定对三角胶胎圈的贴合质量有着重要的影响。

图1 原贴合盘系统

原贴合盘系统工作原理:成品钢丝圈由六轴工业机器人通过专用夹具夹持并输送到贴合盘上,贴合盘的钢圈锁紧气缸推动钢圈锁块涨开,从而将成品钢丝圈固定在钢圈锁块上;等待另一工位完成胎圈贴合动作后,贴合盘旋转装置开始工作,旋转180°将左右工位互换,同时横向移动装置启动,无杆气缸将贴合盘由预备位置输送到胎圈成型位置,然后前置装置的成型鼓会将胶条精准翻立到钢圈上与钢圈紧密贴合得到三角胶胎圈成品;成型工序完成后,横向移动装置工作,无杆气缸将贴合盘回到原始位置,主旋转电机再次旋转180°实现左右工位切换,机器人通过专用夹具将成品胎圈从钢圈锁块上取出并传送到胎圈成品堆叠位进行码垛。重复上述动作,进行下一次生产。

1.2 原贴合盘各主要部件

1.2.1 原底座旋转组件

原底座旋转组件(图2)采用气缸驱动来实现,阀岛由PLC程序设定控制,若程序正常运行,则气缸正常工作,带动主轴组件沿直线导轨方向移动至指定位置;两侧设有液压缓冲器,液压缓冲器主要有以下两个作用:一是缓冲作用,可以让贴合盘相对平缓的停止下来;二是贴合位置调整作用,通过调整液压缓冲器的位置可实现贴合位置的调整。

图2 原底座旋转组件

该组件主要存在以下问题:因为采用气缸驱动,存在移动速率不均匀,运行速度慢,停止位时停止不平稳,成型位置不方便调整等问题。生产不同规格三角胶胎圈时,成型位置需要人工调整限位块来调整,不但不方便,而且会增加切换规格的调节时间。因为需要人工调节,位置精度也难以保证,影响三角胶胎圈的翻立精度。

1.2.2 原主轴组件

原主轴组件(图3),箱体中内置带轮皮带机构,减速电机配合控制贴合盘旋转;当主轴组件位于工作位时,六轴工业机器人通过专用夹具夹持成品钢丝圈并输送到贴合盘上,气缸受力伸长将成品钢丝圈固定在钢圈锁块上;漫反射元件检测钢圈是否被夹持在设计位置;若没有被正确锁紧则发出警报;若正确锁紧则进行下一道工序。

图3 原主轴系统

该组件主要存在以下问题:贴合盘原有设计较为单薄,贴合盘机械强度不足。在贴合成型时,贴合鼓翻立的鼓指板会给贴合盘施加轴向冲击力,会导致贴合盘晃动,胶条与钢丝圈贴合位置可能会发生错位,贴合质量降低;并且由于晃动的产生,经多年的运行后,机械结构各部件磨损加快,设备精度也持续降低,三角胶胎圈的贴合质量也越来越差,有时甚至会出现翻立失败导致生产的胎圈出现碗状的现象,降低了产品的合格率和生产的连贯性。

2 新贴合盘系统简介

2.1 新贴合盘系统的结构如下

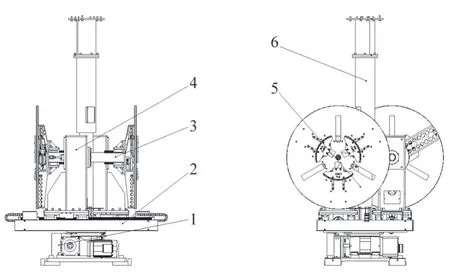

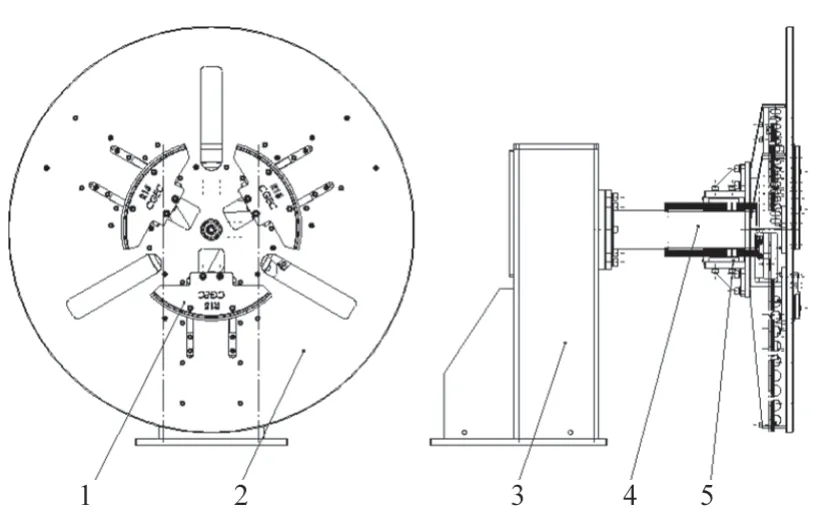

新贴合盘系统(图4)对贴合盘的进给方式以及贴合盘组件的结构进行了针对性的优化改进。

图4 新贴合盘系统

新贴合盘系统工作原理:成品钢丝圈由六轴工业机器人通过专用夹具夹持并输送到贴合盘上,贴合盘的钢圈锁紧气缸推动钢圈锁块涨开,从而将成品钢丝圈固定在钢圈锁块上;等待另一工位完成胎圈贴合动作后,贴合盘旋转装置开始工作,旋转180°将左右工位互换,同时横向移动装置启动,伺服电机通过丝杆传递将贴合盘由预备位置输送到胎圈成型位置,然后前置装置的成型鼓会将胶条精准翻立到钢圈上与钢圈紧密贴合得到三角胶胎圈成品;成型工序完成后,横向移动装置工作,伺服电机通过丝杆传递将贴合盘回到原始位置,主旋转电机再次旋转180°实现左右工位切换,机器人通过专用夹具将成品胎圈从钢圈锁块上取出并传送到胎圈成品堆叠位进行码垛。重复上述动作,进行下一次生产。

2.2 贴合盘系统主要新结构简介

2.2.1 底座旋转组件

新底座旋转组件(图5),将原设计中的气缸导轨组合优化为了伺服电机丝杆组合;利用伺服电机的精准定位特性,实现了横向移动装置的精准设定,提升了设备稳定性及效率,减少了装置由于撞击带来的颤动,避免磨损,延长使用寿命。贴合位置等位置参数均可在触摸屏上设定,替代了原有结构时人工调整液压缓冲器来调整贴合位置的工序,既方便又精确可靠,设备的自动化程度得到了提升。

图5 底座旋转组件

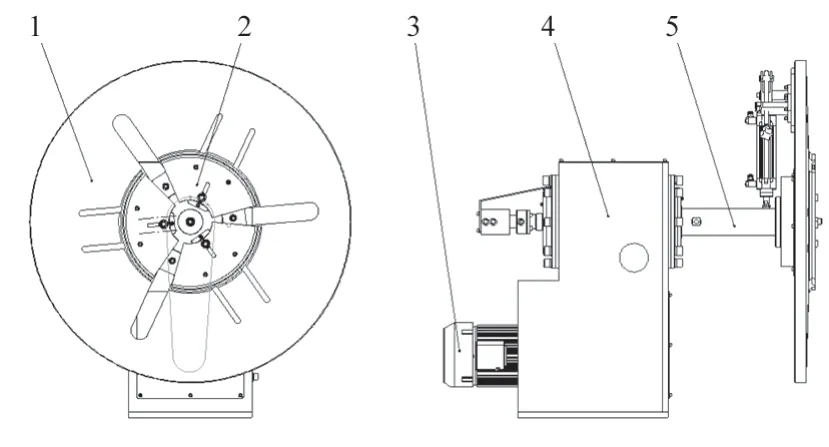

3 主轴系统

新主轴系统(图6),贴合盘组件优化设计,多处使用筋板结构进行结构强度强化,提升了贴合盘的稳定性及抗撞击性能;新增X方向缓冲组件,利用气缸的推力作为缓冲力,减少了由于机器人卡盘及贴合鼓撞击带来的颤动,避免颤动导致贴合效果差从而提升了良品率,增强了设备的稳定性。

图6 主轴系统

3.1 新贴合盘系统的控制原理

在每次更改生产规格或者轮班时,胎圈滚压装置的伺服电机寻参归零,根据控制面板设定的预备位置,经控制程序计算后,贴合盘自动运行至预备位;不仅减少设备开始工作时的空运转时间,提高生产效率,还预留出旋转位置空间,避免由于程序错误导致主旋转电机工作,导致机械碰撞。

钢圈被机器人通过专用夹具平稳放置在贴合盘后,接近开关检测到钢圈放置在正确位置后,阀岛控制气缸进气口开启,撑块撑开,将钢圈平稳固定;旋转主电机由PLC程序设定旋转180°至指定位置,交换左右工位位置;交换位置完成后,伺服电机根据程序设定,将主轴组件前移至贴合位置;后续贴合鼓翻立,将胶条翻立到贴合盘的钢圈上;待翻立动作完成后,贴合鼓指板缩回,伺服电机控制贴合盘由贴合位置至预备位置,预留出旋转空间;贴合盘达到预备位置后,旋转主电机再次旋转180°,交换左右工位位置;机器人通过专用夹具将成品胎圈输送至胎圈成品堆叠位。至此,一个成品胎圈被生产出来并实现自动码垛功能。

4 改造效果

初次改用新贴合盘系统,在完成相关改造件的更换后,重新上载了根据新结构修改的PLC程序,经过一番严谨仔细的测试,以及对伺服电机的运行速度及相关的控制参数分别进行的优化,在反复验证及修改后,新设备也以正式投入使用并取得了很好的效果。

新设计的贴合盘结构得到大幅加强,胶条与钢圈的偏差基本能控制在±0.5 mm以内,翻立时的稳定性得到明显提高,胎圈的翻立均匀性也得到了极大改善。

因为贴合盘的移动使用伺服电机进行驱动,不同规格对应的贴合盘进给位置已经可以通过配方进行设定,切换规格时无需人工调节,每次切换规格时间可减少约8 min,一天可增加设备使用时间约64 min(每天更换规格约8次),日产能提升约300个胎圈。得益于伺服电机对贴合位置的准确控制,胎圈翻立“碗状”现象已不再发生,产品良品率得到了显著提升。

新贴合盘系统最终交付生产使用后,不但使得胎圈的接头质量、良品率进一步提高,同时还提高了设备的可靠运行时间,降低了此处的故障率,提高了设备效率,各项功能指标均达到了预期的改造效果。