保形取心工具内筒的设计与应用

2024-02-18中海油田服务股份有限公司工程勘察作业公司

◇中海油田服务股份有限公司工程勘察作业公司 刘 林

常规的保形取心工具由钢外筒、钢内筒和无螺纹的铝合金衬筒三层组成。为了提高作业时效并降低取心作业的劳动强度,本文将该工具中的钢内筒和铝合金衬筒合二为一,设计加工了铝合金材质的内筒。通过数值计算和有限元分析的方法对铝合金内筒的强度进行了校核,设计了适用于铝合金内筒的专用螺纹,通过室内试验的方法验证了铝合金内筒及螺纹的抗拉和抗压强度符合取心工艺的要求,最后在海上油田三口取心井中进行了现场应用。实践表明铝合金内筒能够满足各类保形取心工具对取心筒内筒抗压和抗拉强度的要求,提高了作业时效,明显降低了劳动强度。

保形取心作为常用的特殊工艺取心技术广泛应用于疏松地层取心、风化壳及破碎带取心、页岩气井取心等重点作业领域。常规的保形取心工具通常包含钢外筒、钢内筒和铝合金衬筒(保形筒)三层筒,其中钢外筒在取心钻进过程中传递钻压及扭矩,钢内筒通过悬挂与外筒连接,并提供一个与岩心没有相对旋转运动的空间,铝合金衬筒提供了一个低摩阻的空间使岩心能够在不破碎、不松散的情况下进入衬筒[1]。

最初设计保形取心工具时,铝合金材料的抗压及抗拉强度有限,无法满足取心筒内筒的强度要求,因此选择在取心筒的钢内筒内部放置了一根没有螺纹的铝合金衬筒作为保形筒,出心时需要先从外筒中抽出钢内筒,然后卸下岩心爪及岩心爪短节并从钢内筒中抽出装有岩心的铝合金衬筒,最后将衬筒及岩心按地质部门要求的长度切割成段,两端用胶盖密封交地质部门保存[2-4]。

由于铝合金衬筒插接在钢内筒内部,出心抽取衬筒时不但劳动强度大,而且人工反复上卸螺纹占用了作业时间,降低了综合作业时效,这一点在多筒次取心井上尤为明显。出心时一旦有岩心小颗粒卡在内筒和衬筒之间,抽取衬筒将变得异常困难,在某些时候甚至出现切割钢内筒才能取出衬筒的情况。因此考虑将钢内筒和铝合金衬筒合二为一,制作成为铝合金内筒,岩心出筒时只需将内筒提出外筒就可以直接切割,这样就可以提高岩心出筒的时效,降低劳动强度[5-6]。

取心工具一般分为采用下压收缩岩心爪割心的软地层取心工具和采用上拔割心方式的硬地层取心工具。铝合金内筒既要满足软地层取心工具下压割心的压力,又要满足硬地层取心工具上拔割心的拉力,因此铝合金内筒的选材和螺纹设计都非常重要。

1 铝合金内筒选材及抗内压强度分析

1.1 铝合金内筒选材

参考常规保形取心工具内筒及衬筒规格结合铝合金材料手册选用外径123mm壁厚为8mm的厚壁铝合金管材,其理论最大抗拉强度546.39MPa,最小抗拉强度533.43MPa,最大延伸率14.4%,最小延伸率13.20%。

1.2 铝合金内筒抗内压强度分析

(1)理论计算。铝合金内筒外径为123mm,壁厚为8mm,壁厚与外径之比为0.065,小于0.1,因此计算时可以认为是薄壁管,符合薄壁筒理论。

根据API标准中基于薄壁筒的理论,材料的应力应变曲线假设为理想弹塑性,也就是材料进入塑性阶段无硬化,此时的薄壁筒的抗内压强度设计公式是:

式中:T为管壁厚,mm;D0为管外径,mm;0.875为API套管允许实际壁厚不小于12.5%的管壁公差因子。

这里借鉴该强度公式用于铝合金内筒抗内压强度计算。

不考虑壁厚公差因子,内套筒抗内压强度为51.72MPa,若考虑实际铝合金材料壁厚最大偏差12.5%,则其抗内压强度为45.25MPa。

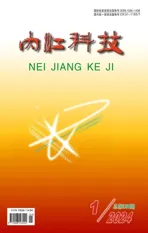

(2)有限元计算校核。建立铝合金内筒1/4剖面的几何模型,在两个对称面上加载轴对称边界条件,在内筒内壁加上内压力,载荷大小为51.72MPa(图1)。

图1 内筒几何模型与抗内压强度分析云图

由理论计算可以看出在内压为51.72MPa时,最大Mises应力为389.8MPa,而屈服强度为397.56MPa,理论值与数值计算结果偏差为1.95%,在可接受范围内。

因此,外径123mm,壁厚8mm铝合金内筒,其理论最大抗内压强度为51.72MPa,满足30MPa抗内压强度设计要求。

2 铝合金内筒螺纹设计

取心筒内筒采用普通的平螺纹设计,该螺纹设计、加工简单,但在现场应用过程中出现了很多问题,主要体现在取心筒内筒及各配合短节的连接螺纹设计基本是小螺距平螺纹,地面施工进行装卸过程中,对扣居中性差,上卸扣困难,费时费力,连续取心过程中影响后续施工,整体作业时效大幅降低。

虽然尝试设计有内筒锯齿形锥形扣,但在现场应用过程中,多次发现内筒扣刺坏、脱扣、粘扣等问题。

取心工具的管材具有长筒、薄壁的特点,并且与传统套管扣、钻杆扣不能通用,因此需要研制适用于取心工具内筒的专用螺纹,其技术难点主要包括:①取心筒内筒壁厚薄,管材外径无加厚接头设计,需选择牙型高度小,承扭大的合适牙型,并设计合适螺距和锥度;②取心筒内筒壁厚一般为6-9mm,材质为铝合金,对螺纹结构设计技术要求较高。

基于以上实际问题考虑选用锥形螺纹作为内筒螺纹,设计了Φ123mm铝合金内筒的公母螺纹,并对螺纹强度进行了校核。

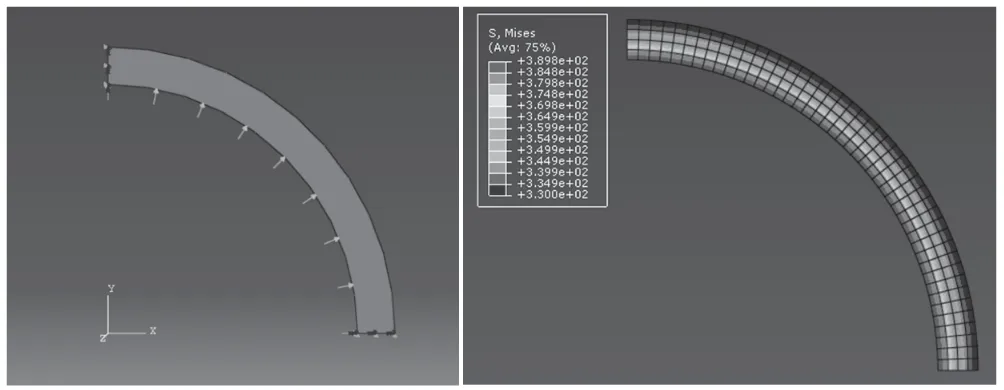

内筒螺纹设计如图2所示的,螺纹牙型选择矮牙对称矩形扣,牙高为0.75mm,螺距为6mm,设计的锥螺纹的锥度为1:24。

图2 Φ123mm铝合金衬筒螺纹牙型设计

该螺纹以国内地矿行业相关螺纹标准做为设计依据。采用过盈为轴向齿侧配合,径向有微小间隙,螺纹锁紧为齿侧摩擦锁紧和轴向端面摩擦锁紧两者结合。该牙型相对于常规梯形螺纹的齿侧角度较小,可承受较大的轴向载荷(即抗拉能力较强);也能承受较大的扭矩。

另一方面考虑螺纹牙型简单,公螺纹母螺纹采用同样的螺纹刀加工即可,现场操作简单,对中性好,配合圈数量为7.6圈,紧扣圈数仅为0.5~1圈,操作方便。另外该螺纹可反复拆卸,螺纹保养防护措施较为简单,不易粘扣。

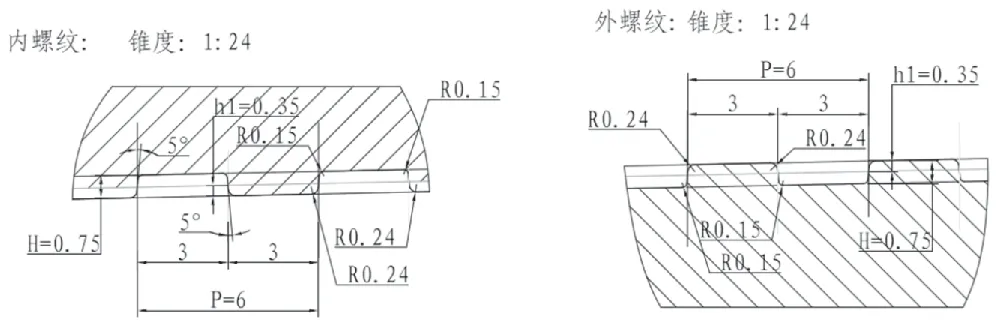

图3 铝合金内筒母螺纹与公螺纹强度校核

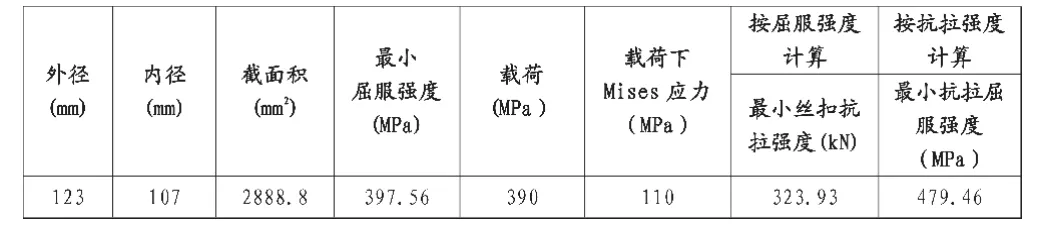

表1 铝合金内筒螺纹强度校核结果数据表

对铝合金内筒螺纹进行模拟分析,得到该螺纹的最小抗拉强度达到323.93kN,在取心实践中,上拔割心时超过悬重20kN岩心仍拔不断时就应停止上拔,采取延长磨心时间等工程措施降低拔心吨位,防止出现井下安全风险。因此此螺纹的最小抗拉强度满足取心工具的要求。

3 铝合金内筒室内试验

3.1 铝合金内筒抗拉试验

为了检测铝合金内筒以及其上下连接螺纹的抗拉强度,确定该铝合金内筒以及其连接螺纹是否满足抗拉强度要求,按设计加工了铝合金内筒试验件。试验中将铝合金内筒通过夹具固定在试验架上,通过拉伸确定铝合金内筒和连接螺纹的抗拉强度。

试验台架可以检测负荷和位移的数值对应关系,并以图表形式显示输出,通过试验数据可以看出:

第一次拉伸试验,持续拉伸至200kN铝合金内筒未发生弹性形变,从实验架拆下后铝合金内筒后可以轻松完成卸扣和上扣,表明螺纹未发生形变。

第二次拉伸试验,持续拉伸至300kN铝合金内筒未发生弹性形变,从实验架拆下后铝合金内筒后可以轻松完成卸扣和上扣,表明螺纹未发生形变。

第三次拉伸试验,持续拉伸至400kN时铝合金尚没有发生弹性形变,但拉力达到360kN后就开始逐渐产生了一定的位移,下实验架后可以轻松完成卸扣和上扣,表明螺纹未发生形变。

试验分别在拉力200kN、300kN及400kN的拉力下进行试验。试验结果表明φ123mm铝合金内筒在拉至400kN时仍未发生变形,说明该铝合金内筒能够满足硬地层取心工具割心时过提200kN拔断岩心的要求。

3.2 铝合金内筒抗压试验

与抗拉试验类似,本次采用下压方式测试铝合金内筒的抗压性能,实验中铝合金内筒下方连接可收缩式岩心爪,然后将铝合金内筒装入取心筒外筒内组成软地层取心工具。试验中取心工具处于竖直状态,依次下压250kN、280kN、350kN压力,重点测试岩心爪的收缩情况及丝扣的变形情况。

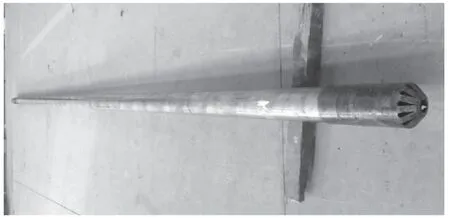

试验结果表明φ123mm铝合金内筒在下压至350kN时仍未发生形变,说明该铝合金内筒能够满足软地层取心工具下压280kN迫使岩心爪变形割断岩心的要求,如图4所示。

图4 加压后铝合金内筒

3.3 铝合金内筒配合液力加压取心工具进行室内试验

液力加压取心工具采用先投球后开泵憋压的方式进行割心,泵压通过钻具传递到承压座后推动内筒向钻头方向运动,最终迫使可收缩式岩心爪收缩割心。

本次试验将YLRb-8100液力加压取心工具水平放置于实验室地面,模拟极限使用工况—水平井取心的情况,铝合金内筒下端连接可收缩式岩心爪,钢外筒下端连接取心钻头,上端通过液压管线与泥浆泵连接。试验时通过泥浆泵逐渐打压提高泵压的方式对铝合金内筒产生逐渐变大的推力。理论计算表明,当泥浆泵压力为22.5MPa时,内筒向钻头方向作用的推力达到280kN,相当于常规软地层取心工具割心时的机械下压力,可以完成岩心爪收缩的割心动作。

图5 铝合金内筒配合液力加压取心工具进行室内试验

本次共进行了三组试验,憋压压力分别达到18.5MPa、22.5MPa和24MPa,相当于作对铝合金内筒施加了230kN、280kN和298kN的压力,试验结果表明φ123mm铝合金内筒经过三次试验未发生变形,每次试验完成后螺纹上卸扣自如,表明该铝合金内筒能够满足液力加压取心工具割心的要求。

4 铝合金内筒在海上油田的应用

4.1 铝合金内筒与Rb-8100机械加压式取心工具配合应用

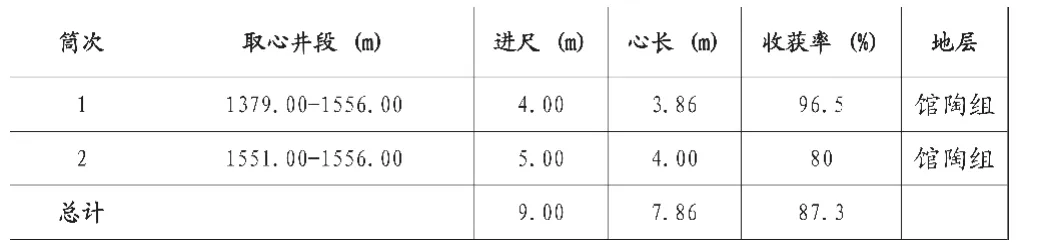

A井是部署在渤海海域的一口注水井,该井设计井深1799.00米,垂深1565.30米,取心段井斜28°,计划在馆陶组地层L50、L82小层各取心一筒。由于该井油层段馆陶组地层埋藏较浅,地层疏松,且取心段井斜较小,因此选用Rb-8100机械加压式软地层取心工具进行取心作业,并使用铝合金内筒配合收缩式岩心爪进行取心。

本井在1397.00-1556.00米取心两筒次,取心数据如表2所示。取心筒出井后观察铝合金内筒无变形,岩心爪收缩良好,完整的包裹住了底部的岩心。出心时岩心爪短节与铝合金内筒连接的螺纹上卸自如,说明该型铝合金内筒和扣型设计合理,适用于Rb-8100取心工具。

表2 A井取心数据表

由于不需要将衬筒从内筒中抽出而是直接切割铝合金内筒,出心时间较常规钢内筒工具的出心时间节约了约0.5小时。

4.2 铝合金内筒与YLRb-8100液力加压取心工具配合应用

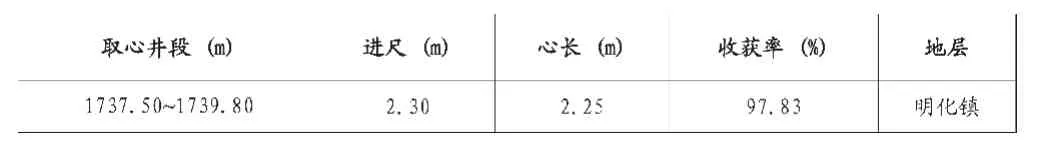

B井是渤海某油田的一口大斜度松软地层取心井,该井先钻出B-1导眼井,获得了较准确的地质资料后决定于356.00m位置侧钻B井并在明化镇组油层内进行取心作业,取心段实测井斜为39.85°。由于该井井斜较大,机械加压式取心工具钢球无法到位,因此该井选择使用铝合金内筒配合YLRb-8100液力加压取心工具进行取心,取心数据如表3所示。

表3 B井取心数据表

图6 B井出井岩心爪

本次取心割心时憋压达22.5MPa,相当于对铝合金内筒施加了280kN的下压力。取心筒出井后观察铝合金内筒无变形,岩心爪收缩良好,完整的包裹住了底部的岩心,如图9所示。出心时岩心爪短节与铝合金内筒连接的丝扣上卸自如,说明铝合金内筒和扣型设计合理,达到了预期的效果。

由于不需要将衬筒从内筒中抽出而是直接切割铝合金内筒,出心时间较常规钢内筒工具的出心时间节约了约0.5小时。

4.3 铝合金内筒与Yb-8100硬地层取心工具配合应用

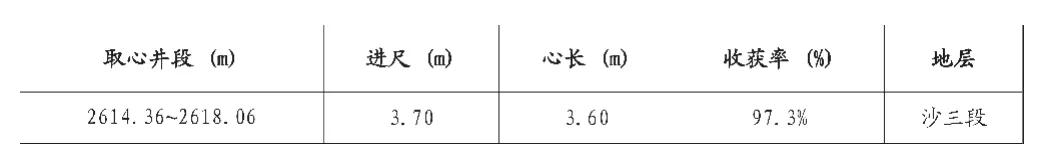

C井是渤海某油田的一口评价井,该井设计井深2775m,计划在沙河街组主力油层段进行取心。由于该井油层段埋藏较深,地层成岩性好,因此选用Yb-8100硬地层取心工具进行取心作业,并使用铝合金内筒配合硬地层卡箍式岩心爪进行取心,取心数据如表4所示。

表4 C井取心数据表

Yb-8100型硬地层取心工具采用上提拔断岩心的割心方式,本次取心割心时超过原悬重150kN岩心断。取心筒出井后观察铝合金内筒无变形,岩心爪成功卡住岩心。出心时钢制缩颈套短节与铝合金内筒连接的丝扣上卸自如,说明铝合金内筒和扣型设计合理,适合应用于硬地层取心工具。

由于不需要将衬筒从内筒中抽出而是直接切割铝合金内筒,出心时间较常规钢内筒工具的出心时间节约了约0.5小时。

5 结论

(1)基于数值计算及有限元校核设计的铝合金内筒及螺纹能够满足取心工具对上拉和下压两方面的要求,通过室内实验和现场应用,证明该铝合金内筒及螺纹性能优良,适用于各类保形取心作业。

(2)现场试验表明,新型铝合金内筒出心时不需要将衬筒从内筒中抽出,操作方便快捷,每进行一趟取心作业即可节约0.5小时的作业时间,这对提高多筒次取心井的作业时效将起到非常明显的作用。

(3)铝合金内筒将钢内筒和铝合金衬筒合二为一,节省了取心筒内部宝贵的径向空间,为将来研制更大直径的保形取心工具做好了技术准备。