分馏塔在不移位情况下对底部筒体更换

2024-02-13*陈俊

*陈 俊

(中海石油舟山石化有限公司 浙江 316015)

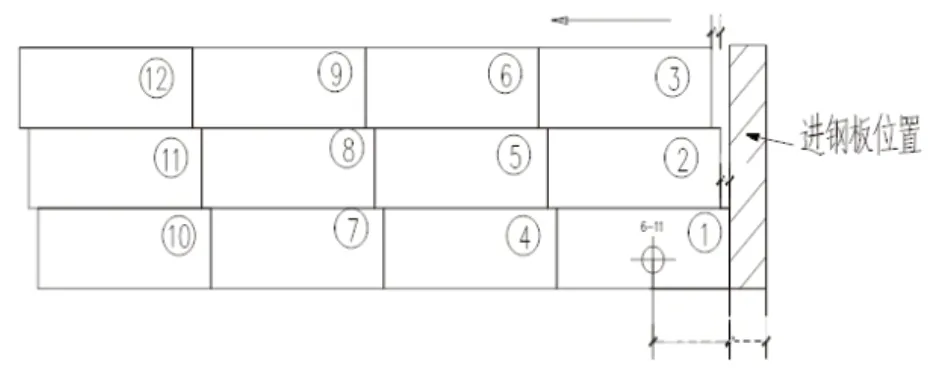

某公司重油裂解装置分馏塔在试压过程中出现旧筒体下段立焊缝出现破裂并带动上下两块壁板受损现象,裂缝位置在塔底上方约10m处(见图1)。

图1 塔壁开裂位置

裂纹沿立焊缝开裂,裂缝范围:纵向约6m,横向约3m。经过原因分析为该焊缝在制造时偏离焊接工艺的要求,采用大电流、高线能量的焊接工艺,在焊缝及热影响区形成了沿晶微裂纹,日常生产时连贯成线逐步扩展,从而导致试压时焊缝撕裂,裂纹周边塔体母材经过力学性能试验未发现异常,符合要求。如果对整个分馏塔进行整体更换,将面临资金成本、施工周期和生产需求等方面的压力。经过讨论研究,设计院认为在不对分馏塔移位,在原地对开裂部位的塔体进行加固,只更换开裂部分筒体的方案可行。

1.分馏塔基本情况

分馏塔规格为DN6000/5200×(24+3/20+3/18+3)/(1 8+3)×6 7 0 6 1,该塔高6 7 0 6 1 m m,设备自重382457kg,分馏塔下部直径为6000mm,厚度为24+3mm,材质为16MnR+0Cr13Al,容积1664m3。开裂的位置如图1所示,在塔体6-11人孔位置(塔底部上方约10m处),裂缝范围:纵向约6m,横向约3m,经过综合考虑,在不移动分馏塔的情况下,对开裂的三层筒体进行更换,并且按照设计要求对该塔所有焊缝进行无损检测。

2.分馏塔开裂部位加固

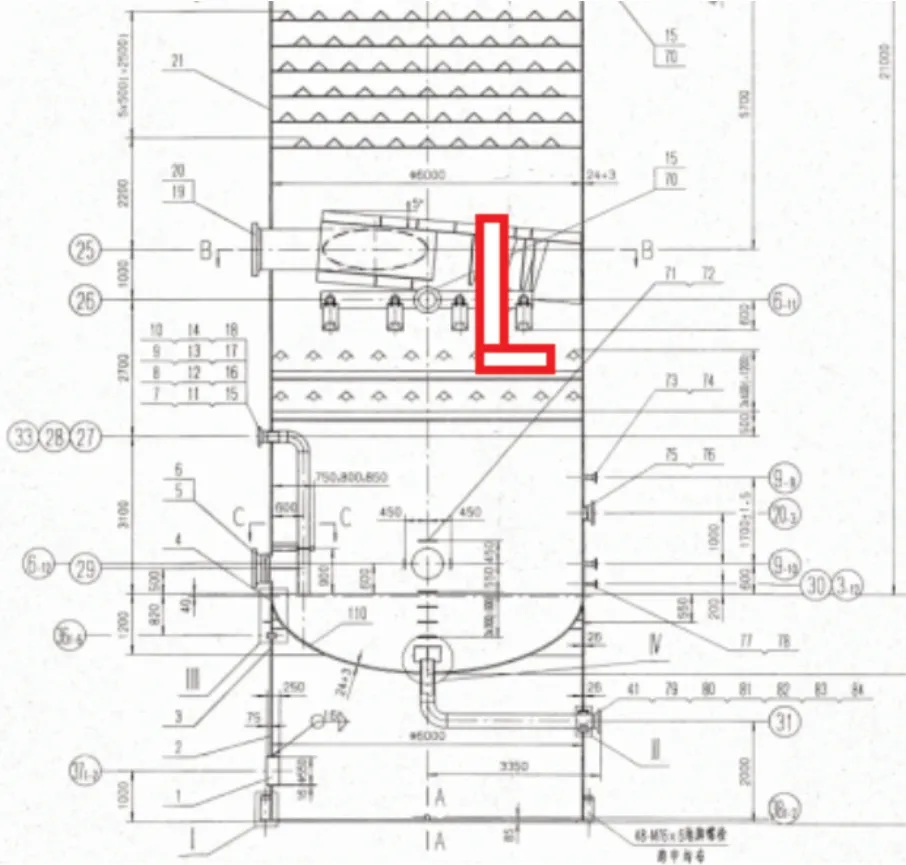

因现场还有许多不确定因素,为了防止分馏塔体进一步损坏,在壁板更换前需要对破损的塔壁进行加固,加固方案见图2。

图2 塔体加固示意图

(1)为了防止裂缝的进一步扩大,在受损焊缝上下两端临时加焊一段圆弧立板,止裂板在纵向横向均设置,在纵板之间使用δ20mm的钢板(材质20#钢)进行拉筋加固。

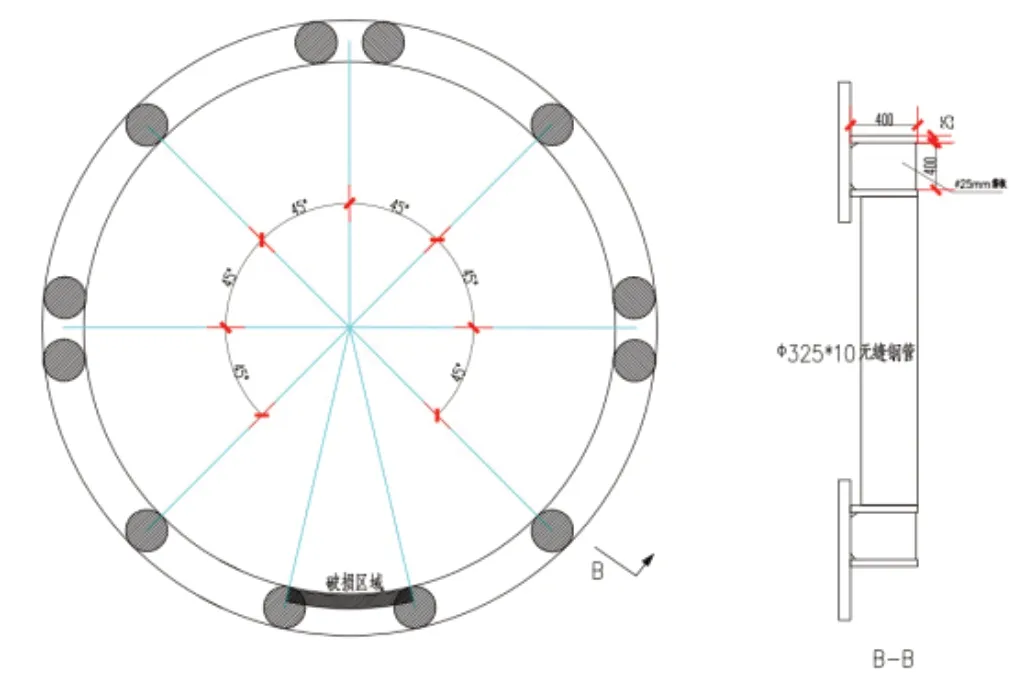

(2)止裂板加工完成后,需要对塔体破损部分进行结构加固(见图2),防止塔体倾斜。在破损处上方和下方各加设两道环板(环板采用δ25mm厚,材质20#钢板),环板宽度400mm,两道环板之间高度为400mm,并在两道环板之间加设加强筋板。裂纹上下环板之间增加12根支撑立柱(立柱选用Φ325×10材质20#无缝钢管),钢管按照图2进行布置按照,安装过程中所有焊接均为满焊并着色检测合格。塔体经过钢管立柱加固后,补偿了塔底裂纹带来的强度损失,并在底部给整个分馏塔起到了支撑作用,在壁板更换阶段,需要割除部分壁板,剩余的壁板在12根钢管的支撑下能否满足强度及稳定性的需求,需要进一步进行核算。

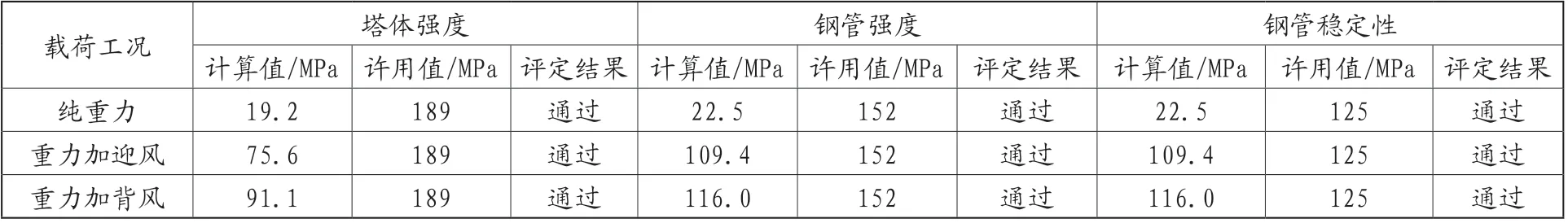

(3)为了保证施工过程中的塔体强度,对加固结构进行强度和稳定性进行核算。采用ANSYS有限元分析软件,进行塔设备及其加固结构的轴向外压失稳计算。根据塔体以及支撑结构尺寸,建立整体结构的有限元模型。塔体下端面施加全约束,塔体开裂位置上部塔体采用等效密度法,等效480t(包含1.2倍的增重系数)的塔设备及其附属结构质量,其余塔体、筋板、环板与无缝钢管按照实际密度进行设置。修复时按照在无缝钢管立柱与剩余塔体(塔体二分之一圆弧截面)共同支撑,载荷工况分为三种:纯重力、重力加塔体切除面迎风向风载、重力加塔体切除面背风向风载。塔体及其加固结构的强度和稳定性计算结果如表1。根据GB 150—2011的规定,16MnR钢的许用应力为189MPa,20钢的许用应力为152MPa,参照ASME VIII—2019中4.12.2压力容器轴向外压失稳评定方法,经过替代计算得到20#无缝钢管的许用轴向应力为125MPa,通过计算结果表明,采取12根钢管立柱的加固方案在各种载荷工况下,其钢管立柱稳定性均能满足要求。

表1 各种载荷工况下的塔体与钢管立柱强度与钢管立柱稳定性评定结果表

(4)塔体筒体更换时,此时的上部塔体的重量(估算480t),将由12根立根及剩余塔体(塔体二分之一圆弧截面)共同支撑承担,虽然我们经过计算,得出其钢管立柱稳定性均能满足要求。但由于以下四点原因:①施工时间长,沿海风力不可预测,塔体高度高、容易失稳;②作业难度大、安全风险系数高,若产生后果不可接受;③国内无可借鉴经验,现场情况复杂;④设备进水试压时,地基承载力偏大。更换筒节到试压期间,采用吊机对分馏塔进行卸载配合,吊机选用SCC8000履带式起重机,90m重型主臂超起性能,作业半径为20m,额定载荷为351t,吊机辅助吊装按塔体重量的70%计算吊装重量为336t。

(5)塔体加固期间、壁板更换期间,在塔顶部设置平衡水柱,周期性的观察水平刻度值,从而掌握塔体水平度的变化。同时通过经纬仪塔体垂直度,测量塔体偏移量,及目测顶部楼梯间与塔体的间隙是否还保持一致。

3.分馏塔下部塔体壁板更换

分馏塔裂缝处止裂及整塔加固12根支撑立柱安装焊接完成后,开始对破损部位塔内件及附属管线进行拆除,下部三层筒体进行更换。

(1)根据现场实际情况,每层筒节分为4份,即每次更换四分之一弧面,具体更换顺序如图3所示。每次更换由①→②+③、④→⑤+⑥,⑦→⑧+⑨、⑩→+(根据现场情况可以在加工厂进行部分壁板拼装并检测完成,即②+③、⑤+⑥在加工厂内进行拼装焊接并完成检测后拉至现场,再进行现场组对安装。现场实现2+1的施工,减少现场焊接工作量)分四次进行组对焊接。

图3 筒体壁板更换布置图

(2)壁板切割前根据更换布置图,现场进行划线,对利旧筒体进行十字加固,防止变形。切割时,采用等离子切割机自塔内向塔外切割,考虑到进钢板所需的空间,切割面积将大于1/4弧面,但是不得大于1/2弧面。按照焊接工艺卡要求对利旧筒体的焊缝进行消氢热处理、打磨焊缝。完成坡口打磨、着色渗透、消氢热处理等工作,相应组对卡具准备齐全后方可进行新壁板安装焊接。

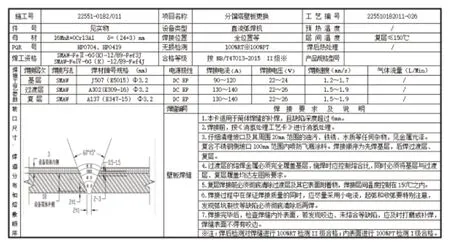

(3)现场焊接严格按照焊接工艺卡(见图4)要求进行,安装顺序参照3.1,现场优先安装1#板就位焊接,2#+3#由加工厂加工焊接完成并检测合格后运输至现场,由现场组装人员进行安装就位焊接,后面以此类推进行施工。根据工艺卡要求,焊工应具备SMAW(N8)-FeⅡ-2G-Fef4J、SMAW(N8)-FeⅡ-3GFef4J资质。基层焊接的焊条选用J507(E5015),过渡层A302(E309-16)、复层焊接的焊条选用A137(E347-15)。

图4 焊接工艺卡

(4)因立柱阻挡,现场部分焊缝无法进行焊接,但其它焊缝均焊接完成后,塔体结构强度和稳定性得到了保证,可以对立柱进行拆除。立柱的拆除对称进行,每拆除一对立柱,对该处未焊接的焊缝焊接完成后方可拆除(中间间隔一根立柱先不拆)下一对。所有的焊缝在焊接完成后都必须按照图纸要求进行100%RT检测,检测结果应符合NB/T 47013.2规定的Ⅱ级要求。因为破损处上方和下放各加设两道环板,这两道环板在生产中会对塔壁产生约束影响塔壁板膨胀,因此需要对环板进行拆除或者在环板上割膨胀缝。

(5)壁板更换完成后,根据塔壁人孔及油气入口管道的位置,对其进行开孔并焊接人孔短接和油气入口接管,筒体壁板更换完成焊缝检测合格后,恢复塔内件、劳保平台、保温。

(6)由于该分馏塔已运行多年,下部筒节壁板开裂后,只对开裂部分进行更换,为了保证分馏塔能安全平稳的运行,对该塔其它旧焊缝进行100%无损检测,并使检测结果符合NB/T 47013.2规定的Ⅱ级。为了节约施工周期,这项工作在壁板更换过程中同步进行。

(7)所有塔接管及人孔焊接完毕,分馏塔塔体所有焊缝检测合格后,加设盲板并对分馏塔重新进行水压试验。试压压力0.483MPa,水压试验合格后,泄水完毕后,吊机摘钩离开现场。

4.结束语

该分馏塔塔高约67m,直径6m,自重约382t,塔底部裂纹,已不能使用,如果报废重建,将面临施工成本、周期及生产等多方面压力。通过本文所述方法,既保证了安全生产需求,又考虑到施工过程中塔体裂纹扩大及垮塌的风险。采用不移位的情况下对底部筒节更换的施工,此方法作业面积小,不需要对附属管线全部拆除,不需要对分馏塔吊出移位,在保证安全的情况下,节约了施工周期和资金成本,可以给其它类似情况下的施工提供参考。