提高重型燃机压气机缸研制精度技术方案

2024-02-10谢龙飞

谢龙飞

(东方电气集团东方汽轮机有限公司,四川 德阳 618000)

笔者公司目前生产的G340、G510 重型燃机,是引进三菱技术的大型发电设备,市场占有率高、用户信誉度好、运行业绩优良。作为三菱引进机型的佼佼者,在制造过程中发现,沿用三菱加工技术的压气机缸在装配时,上下半内孔轴向、径向错位始终难以满足总装要求。为此在技术层面进行了探讨,拟定出了行之有效的技术方案,圆满解决了研制质量的技术问题,满足了目前井喷的重型燃机市场对高品质机组的需求。

1 压气机缸结构及精度分析

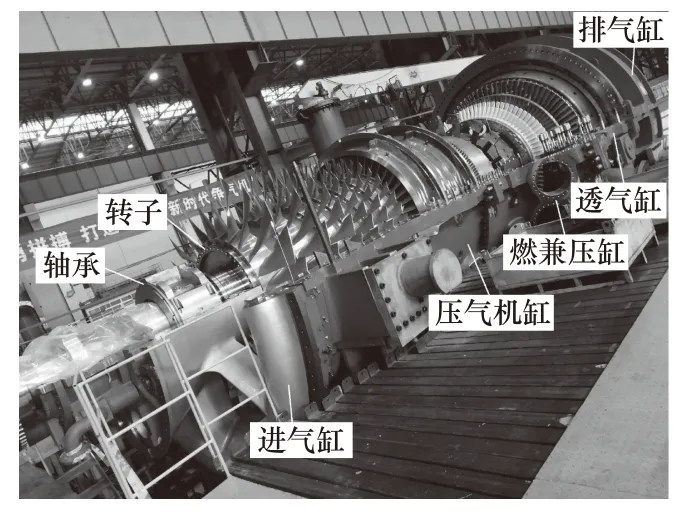

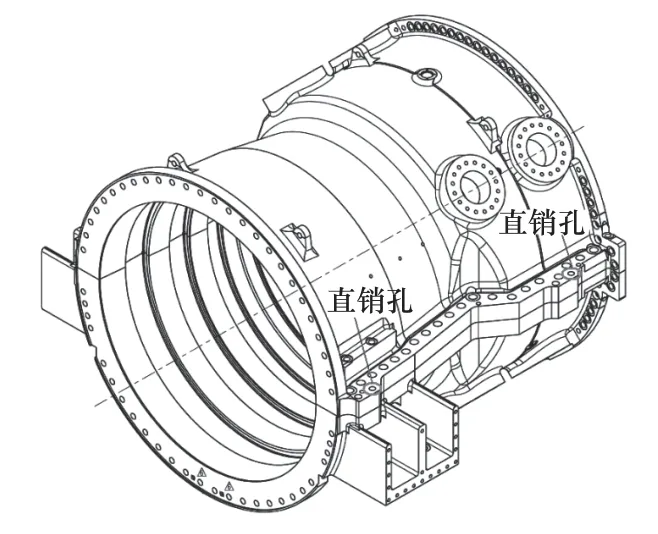

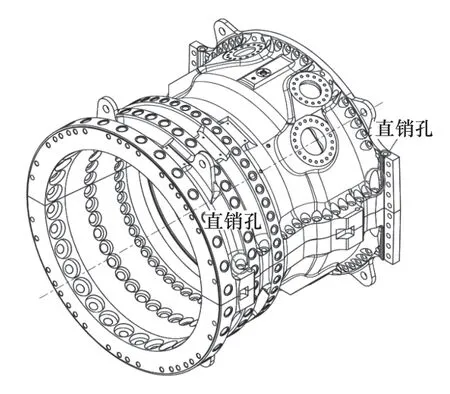

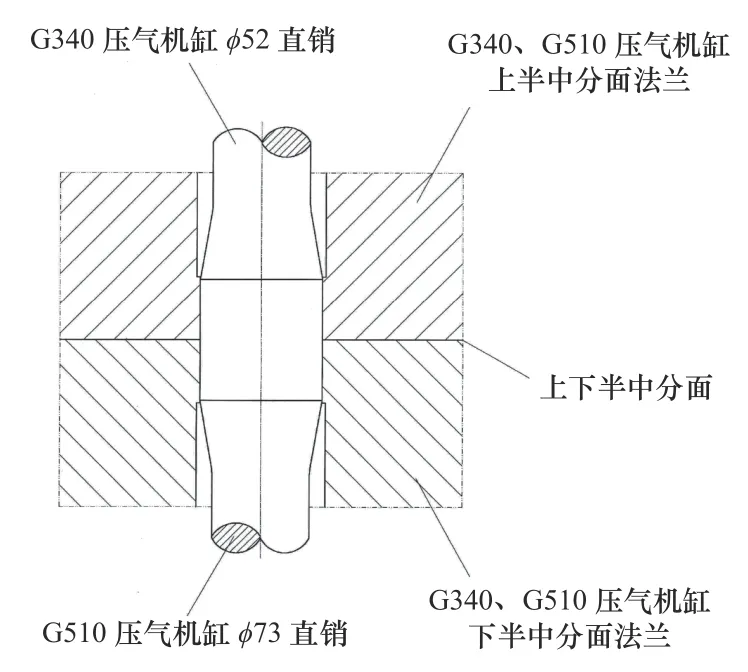

重型燃机静子部件的缸体部分,从机头至机尾依次为进气缸、压气机缸、燃兼压缸、透平缸和排气缸,进气缸的前端接进气室,排气缸的后端依次接前后部排气扩压缸,支撑转子的两轴承分别落座在进、排气缸上,如图1 所示。G340、G510 两种机型的压气机缸总体结构相近,均为上下半筒形结构,铸钢毛坯。缸的结构复杂,精度高,密封要求严。上下半的中分面法兰由直销定位、螺栓把合,如图2~图4 所示。图2 和图3 中用指引线标识出了中分面法兰直销孔的具体位置。

图1 总装中的G340 重型燃机

图2 G340 压气机缸

图3 G510 压气机缸

图4 压气机缸中分面法兰定位方式

G340、G510 重型燃机是大功率、高精度和高经济价值的发电设备,最大特点是高温、高压和高转速。它的动静零部件间有严格的间隙要求,特别是转子动叶与缸体的通流间隙和缸的中分面间隙要求高且严格。为了保证中分面的密封效果,压气机缸中分面各紧固件的把紧力在设计层面都有严格的技术要求。相应地,在工艺层面也制定了能有效保证设计要求的具体工艺举措[1]。在制造过程中,必须千方百计地保证各缸所有部位的尺寸精度、形位公差和表面粗糙度要求,以确保机组性能。对于压气机缸而言,可这样理解它的精度[2]:一是设计精度,二是加工精度,三是装配精度,四是工作状态下精度的保持、变化情况。由于缸的结构特点和缸的加工、装配、工作三种状态的不统一,导致制造过程中缸的变形相对较大,因此需要抓住缸的变形对制造精度影响这条主线,拟定并落实减小加工变形的工艺方案[3-4]。由于缸为上下半结构,故中分面法兰的定位方式和定位面的加工方式极为重要。如定位精度低或加工方式不合理,都会导致上下半各内孔的轴向、径向错位大幅超差,严重降低缸的加工精度,并直接影响机组的装配质量。另外,由于压气机缸的研制精度直接影响吸入空气的压缩参数和整机性能,同时针对投运机组压气机缸出现的变形量超差、密封面漏气、工作效率不够稳定等问题,在研制过程中,始终将提高设计质量和制造精度作为研制工作的重点。

2 中分面法兰定位方式及工艺方案存在的主要问题

G340、G510 两种机型压气机缸中分面法兰均采用采用直销定位,如图4 所示。孔/销配合公差分别为ϕ52H7(0~+0.03)/f7(-0.03~-0.06) 和ϕ73H7(0~+0.03)/g6(-0.01~-0.029)。前者的把紧方式为冷紧;后者的直销有与后文图7 一样的加热孔,冷紧和热紧两种把紧方式均可。按孔的最小尺寸减销的最大尺寸、孔的最大尺寸减销的最小尺寸计算配合间隙,G340 和G510 压气机缸中分面直销定位的配合间隙分别为0.03~0.09 mm 和0.01~0.059 mm。在加工过程中,上下半气缸先是单缸各自镗削出中分面法兰上的直销孔,再合并上下半气缸,整缸车削内孔。在合缸过程中,缸四角上的直销通常总会有一只以上与上下半销孔成单侧对称接触状态,此状态下车削出的气缸上下半内孔虽然没有错位,但个别销孔已经有了大的错位。总装时,缸的放置状态与加工时相反,由立放变为平放,再加上缸内零部件的重力作用,此时销与销孔的接触点会向相反的方向转变,以致上下半内孔的轴向、径向理论上可能出现的错位各自达定位销最大配合间隙的两倍,即0.18 mm 和0.118 mm,远超0.05 mm 的装配要求。另一个问题是直销与销孔的轴向配合长度过短,长径比为1 左右,定位刚性差,装拆直销时,易拉伤配合面。

目前,压气机缸加工及装配过程中存在的主要问题如下。

(1)上下半立放,背对装卡,同时就位于镗床回转工作台长度方向的两端,用镗床主轴单独加工各直销孔。此加工方案各直销孔的位置精度受机床和刀具的影响较大。

(2)上下半合并工序,插装直销时,直销或销孔普遍存在卡涩或拉伤现象,并带来气缸出现一定程度的变形。如能在合缸状态加工直销孔,则可有效避免或减少装销干涉和缸的变形,但合缸加工存在镗杆悬升过长、直销孔的加工精度难以保证等困难。

(3)上下半合并后,进行立车工序时,由于需调头车削,因此在起吊翻身中,因中分面法兰直销与销孔配合间隙较大,已车好的内孔容易出现不便恢复的轴向、径向错位[5-7]。

(4)压气机缸完成加工以分缸形式转入装配工序时,先是上下半合并,检查内孔轴向、径向错位和中分面间隙,如错位量超差,则施加外力来控制缸的内孔错位量;再将错位量调到总装允差值的0.7 倍以内的同时,同步把紧中分面各紧固件;最后按图5 所示在两侧中分面法兰各修磨出3 处上下半缸的对中基准。

图5 G340 压气机缸中分面法兰对中基准

(5)机组整体装配时,采用与步骤(4)相近的操作方法,即按对中基准恢复缸的内孔错位精度,并同步把紧中分面各紧固件。这种用外力消除缸的变形、再依靠螺栓紧力在中分面形成摩擦、达到固定上下半相对位置精度的技术措施,实为一种违背定位原理的技术方案,不但操作繁琐,而且定位精度的保持效果更差,给对机组的运行也带来了一定的隐患。

(6)统计近百台两种机型的压气机缸内孔实际最大错位量,结果是只有个别台份,因加工应力变形的叠加,其内孔最大错位量接近直销与销孔最大配合间隙的2.5 倍,多数情况为直销与销孔实际配合间隙的2 倍左右。总体规律是:内孔实际错位量的大小,始终与邻近定位销实际配合间隙成正比。由此得出结论:加工应力变形仅是引发内孔错位的次因,主因是定位销的配合间隙[8-9]。

下面就如何优化中分面法兰定位方式展开讨论。

3 中分面法兰定位方式的优化

分析G340、G510 两种机型压气机缸中分面法兰紧固件结构可发现,G340 中分面法兰四角的定位直销与相邻螺栓相比直径较小,主要功能是定位,此处法兰的把紧主要由相邻螺栓承担;G510 直径相当,起定位和把紧双重作用。在设计层面,直销把紧力要求与中分面同规格螺栓一致。从前面的分析可知,要减小缸的上下半内孔错位,须从减小定位销的配合间隙入手。理论上,将定位直销的配合间隙按过度或过盈选择,也能有效控制缸的内孔错位,但由于缸在制造和使用过程中需多次和定期拆装上下半,如定位直销配合间隙过小或过盈,在拆装过程中,轻者直销装拆困难或拉伤配合面;重者需废掉直销,重新加工销孔、照配直销。因此,优化直销定位这种技术方案不可行。锥销定位方式与直销定位相比,装配后不但具有零间隙和过盈量适中的优点,而且装拆方便,特别适合需要反复拆装的场合。为此,优化技术方案选用了锥销定位方式[10]来取代原有的直销定位。锥销定位的技术难点主要在制造层面的铰刀研制方面,将在后面讨论并解决。在缸的制造过程中和机组投运后的开缸检修中,锥销定位不但首装、复装方便,而且定位精度不会下降。在确定锥销的大小、结构细节等要素时,主要考虑了两点:一是定位精度要高、定位效果要好;二是不能降低原有把紧要求,并做到一定程度的超越。原直销把紧方式与中分面法兰双头螺栓一致,改为锥销后,把紧要求得以提高,对把紧方式也做了一定的优化。

压气机缸在使用和装配过程中,锥销的受力状态与直销略有差别,除了承受与直销一样的轴向拉力和径向剪力外,锥面还承受一个直销没有的锁紧所需的轴向分力,因此适当增大了锥销的径向尺寸。考虑到目前在用中的ϕ57/1:50 锥铰刀性能总体过关,它的直径又略大于ϕ52 直销,在类似机组上ϕ57/1:50 锥销也用得较为普遍,因此,G340 机型压气机缸中分面法兰定位方式按图6 所示优化。定位面的总长由原来的50 mm 加至200 mm,这样的定位长度不但有利于加工和装配,更能满足工作状态下的定位要求。原ϕ52 直销两端螺柱规格同为M48,改进为ϕ57/1:50 锥销后,将其大、小端螺柱规格分别加大至M56、M52。考虑到需要兼顾把紧和定位的要求,小端的把紧拉力由原来的M48 增大至M52,量化为拧紧扭矩约为5 000 N·m;大端的把紧拉力按M48 上限考虑,量化为拧紧扭矩约为4 300 N·m。拧紧工具选用液压力矩扳手,分3 次拧紧,每次从小端到大端,小端比大端大700 N·m,逐次拧紧到终值。

图6 G340 压气机缸中分面法兰

图7 所示定位方式用于G510 机型压气机缸,锥销规格与原直销一致,定位面的总长由原来的76 mm 加至200 mm,各受力部位径向尺寸均大于原有直销,这样优化很好地满足了研制的需要和使用上的要求。原ϕ73 直销单螺柱端规格为2.5-8UN,阶梯螺柱端规格为2.5-8UN、2.25-8UN,改进为ϕ73/1:50 锥销后,将单螺柱端规格加大至2.75-8UN,阶梯螺柱端规格加大至3-8UN、2.75-8UN。由于ϕ73/1:50 锥销有严格的把紧要求,考虑到热紧对锥销材质、寿命和定位精度有一定的影响,故采用冷紧方式。预紧时,选用液压力矩扳手,只预拧单螺柱端,预紧扭矩按终值的30%约4 500 N·m 选择。最终把紧选用拉力器,拉、拧阶梯螺柱端,量化到拧紧扭矩、取下限约为13 300 N·m,略大于原直销把紧扭矩的上限12 100 N·m。

图7 G510 压气机缸中分面法兰

4 中分面法兰锥销孔加工简介

压气机缸中分面法兰锥销孔直径大、精度高、加工难度大,因此将其作为讨论的重点之一。其中最核心的是加工方案和锥铰刀的研制及使用。锥销孔分三步加工[11]:先将锥销孔按直销孔的加工方式,分缸预钻扩成ϕ57、ϕ73 通孔;然后合并上下半;最后合铰锥销孔至图示尺寸。具体步骤如下。

(1) 上下半同时立放于镗床回转工作台两端,中分面精铣后,先将锥销孔钻扩成ϕ57H8、ϕ73H8直销孔。

(2) 上下半立放把合,要求中分面四角间隙一致,允差0.05 mm,然后装入工艺直销和螺栓,把紧。为方便工艺直销装入和减小缸的变形,工艺直销的尺寸公差按ϕ57d7、ϕ73d7 选择。

(3)合并状态的缸,按图2 和图3 所示就位于摇臂钻床,主支点选中分面法兰四角,要求中分面四角等高,允差0.05 mm,逐一取下工艺直销扩铰锥销孔,装锥销。由于锥铰刀的研制成功与否直接关乎到定位结构优化方案的落地实施,因此完成了ϕ57、ϕ73 两种锥铰刀的研制和试用。

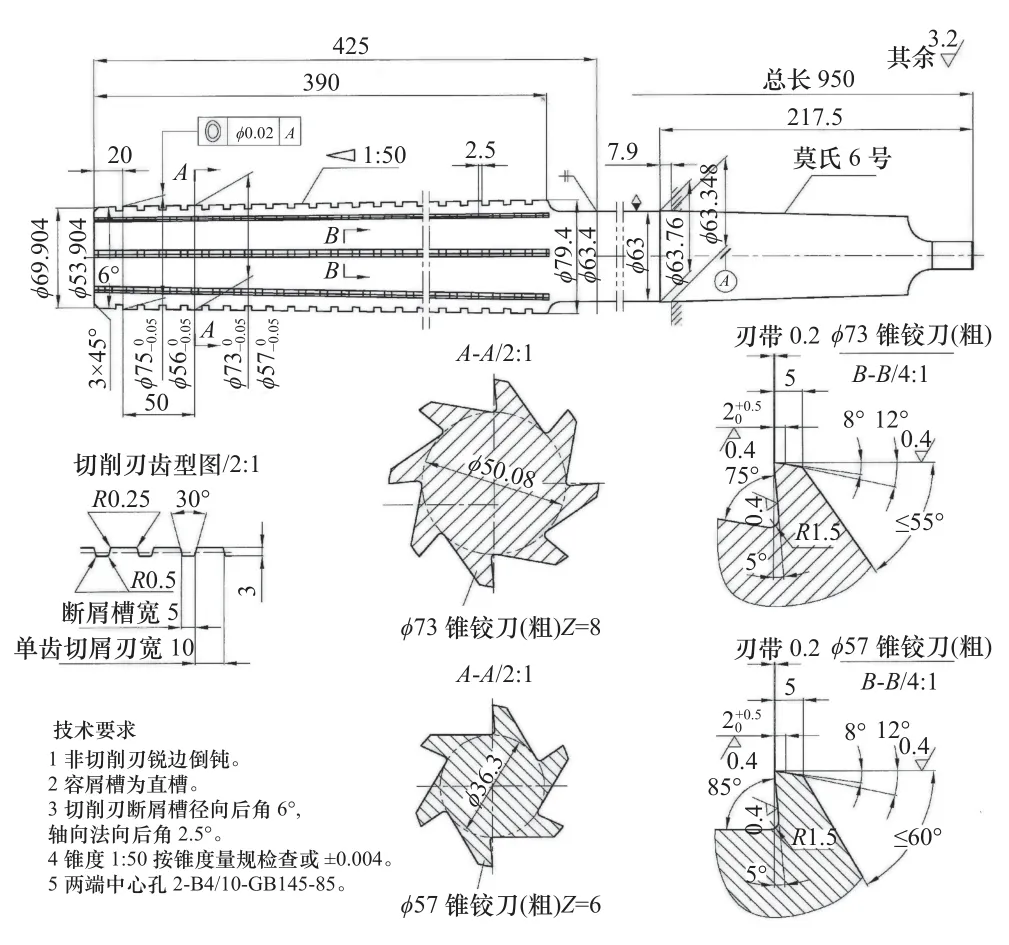

① 根据在用中的ϕ57/1:50 锥铰刀存在的问题,进行了设计优化,在此基础上又设计了ϕ73/1:50 锥铰刀,如图8 和图9 所示。考虑到其他零部件的加工需要和通用性,锥铰刀各部分的尺寸均适度加大。图8 和图9 分别用于锥销孔的粗、精铰。锥铰刀为对焊整体式结构,材料W6Mo5Cr4V2/45。设计图8所示的锥铰刀(粗)时,重点考虑的是加工效率高、重磨方便、造价低等指标。设计图9 所示的锥铰刀(精)时,重点考虑的是满足加工精度要求和耐用度等指标。粗、精锥铰刀的主要区别是:前者是直齿,齿的切削刃开有宽5 mm 的断屑槽,相邻齿的断屑槽彼此错开;后者是螺旋齿,切削刃无断屑槽。

图8 ϕ73、ϕ57/1:50 锥铰刀(粗)

图9 ϕ73、ϕ57/1:50 锥铰刀(精)

② 根据工件材料为普通铸钢、铸造质量较为稳定、加工性能相对优良等有利因素,将锥铰刀的齿数分别按6、8 偶数齿设计。对于同一锥销孔,当不同位置部位的材质和机械性能有较大差异时,特别是存在硬点或硬度、强度严重不均的情况,可将齿数按5、7 或7、9 奇数齿设计,这样可确保切削过程中,当某个切削齿出现严重磨损或崩刃后,刀具的定位效果不至于急剧下降,以维持切削过程和铰孔精度的相对稳定。

③ 精铰刀齿形按40°大螺旋齿、左旋设计,渐近切入,具备切削轻快、平稳的特质。切屑前排,这种切屑流向非加工面的排屑方式,能有效保护面的已加工部位不被划伤。

④ 容屑槽大、排屑顺畅,这些优点能有效防护切屑堵塞造成崩齿或刀体断裂。

⑤ 由于工件材质相对较软,铰刀的前、后角按较大设计,刃带宽度在现有同类铰刀的基础上做了适当加大的选择,这些措施在保证刃口锋利的同时,又兼顾了刃口的强度。

⑥ 切削刃的锥角参照按同类成熟铰刀设计,即设计成2×45°(3×45°)→6°→1:50 锥度3 个切削段,整个切削刃平滑连接,切削下的铁屑成本色材质、无烧焦,形状柔褶、卷薄,切削效果和效率均佳。

⑦ 切削齿高,则在刃口磨损后便于重磨再用,经济性好。精铰时,单面加工余量按0.25~0.35 mm选取,切削液选用英国罗哥公司CR-2 攻丝油,能有效保证铰孔精度,在长期使用中发现,此攻丝油是成型面低速精加工的最佳选择。唯一的缺点是价格偏高,但相对而言,性价比总体合理。粗铰时,切削液选用国机润滑油ZK-728,冷却效果好,性价比适中。粗铰切削参数:n=24~28 r/min,vf=18~22 mm/min;精铰切削参数:n=12~16 r/min,vf=10~14 mm/min,深度还剩10 mm 时收刀,切削参数再降至n=8~10 r/min,vf=6~8 mm/min。

(4)上下半合并状态的缸,在立车车削内孔。

5 结语

压气机缸中分面法兰定位方式由直销优化为锥销后,在设计层面,提高了缸的定位精度、定位效果。在工艺层面,通过加工方法的完善和先进工艺措施的应用,很好地保证了锥销孔的加工精度,达到了定位方式设计优良,加工工艺方案保证得力的预期。特别是实现了锥销的实际把紧力大于直销,上下半合并后,缸的内孔轴向、径向错位均小于0.02 mm 的理想效果。这些技术措施,对机组性能的稳定、提高发挥了实实在在的作用。除此之外,此举措还提高了加工效率,降低了制造成本,缩短了制造周期,减轻了加工和装配劳动强度,具有良好的技术效果和经济效益。本文介绍的技术方案简单明了,不仅可用于重型燃机大型零部件研制,也可用于火电汽轮机、核电汽轮机和其他各类大型机电设备特性类似的零部件的研制上,适用性广,推广价值突出。