微织构对V 型滑动导轨副摩擦磨损特性影响的研究*

2024-02-10马岢欣邓建新包一琛王军燕田润洲王明远

马岢欣 邓建新 包一琛 王军燕 田润洲 王明远

(山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东 济南 250061)

V 型滑动导轨是一种常见的机械传动元件,广泛应用于各种机械设备中,其良好的刚性使之可承受大负载和冲击力,且具有较低的摩擦系数和较高的耐磨性能,能够确保导轨副平稳和高精度运动。但在设备使用过程中,导轨副接触表面间的磨损不可避免,这会降低导轨副运动平稳性和精确性、增加噪声和振动,严重的磨损还会导致导轨失效从而缩短设备使用寿命,并有相关研究表明,表面磨损会加剧导轨副爬行现象[1-2]。因此,研究V 型滑动导轨副的摩擦行为,对提高能源利用率,改善其摩擦磨损特性和提高使用寿命具有非常重要的意义。

通过对导轨材料选择、表面处理和润滑机制的研究和优化,可以显著降低导轨磨损的速度,先进的涂层技术[3]、表面改性[4]和微织构方法[5-6]等新型技术为保持导轨表面的耐磨性和低摩擦性提供了增强措施,有效延长了导轨的使用寿命。近年来,微纳米表面织构技术成为研究热点,其中电火花加工[7]、电解加工[8]和电子束加工[9]等方法被广泛应用。激光加工技术[10]以其高质量光束、高效低成本、稳定安全、精密可靠等优点成为表面微织构处理的有效方法,其加工出的微小凹凸结构可减少接触面积,降低摩擦系数,提高润湿性能,广泛应用于轴承[11-13]、刀具[14-15]和活塞[16]等相对运动机械零件中。

在导轨表面微织构的研究中,Nakano M 等[17]在润滑条件下进行销-盘法摩擦磨损试验,对平行沟槽、网状沟槽以及圆形凹坑等微织构的摩擦学特性进行了研究,结果表明,圆形凹坑较其他微织构能够有效地减小表面摩擦。Pang Z B 等[18]采用激光器在铸铁导轨上制备了微织构进行摩擦磨损研究,该研究结果表明如采用特定形式的仿生耦合单元可以显著提高铸铁导轨的耐磨性能。王浩等[19]利用激光加工技术,在GCr15 轴承钢上制备出了4 种织构:凸起微织构、带有熔覆堆叠的圆坑微织构、圆坑微织构以及沟槽微织构,并以临界速度为评估指标,发现临界速度越小微织构对爬行抑制作用越好,导轨表现出更好的摩擦学性能。Zhang H F 等[20]在灰铸铁导轨表面制备出了网格、凹坑以及二者复合的微织构,并在乏油条件下展开了摩擦学试验,通过对磨损形貌和导轨表面的应力展开了分析,发现当两种微织构耦合作用时,能够更好地改善灰铸铁导轨的摩擦学性能。

针对V 型滑动导轨接触面间的摩擦磨损问题,以45 #钢-40 铬V 型滑动导轨为研究对象,在导轨上、下接触面分别制备直线和椭圆微织构,在乏油条件下通过自制导轨往复滑动试验平台开展面面接触线性往复摩擦试验,研究微织构对45#钢-40 铬V 型滑动导轨副的摩擦性能的影响,并从不同微织构产生流体动压效应和对改善V 型滑动导轨副表面接触应力分布情况等方面分析试验结果。

1 试验

1.1 试验材料的准备

V 型滑动导轨试样选择常见的钢质材料,上导轨为45 #钢,尺寸100 mm×25 mm×25 mm,表面淬硬至40±5 HRC;下导轨为40 铬,尺寸30 mm×25 mm×25 mm,表面淬硬至45±5 HRC。导轨材料性能见表1。在导轨织构化前,依次使用400目、800目、1 200 目的砂纸逐级打磨使表面无明显划痕和缺陷。然后将其浸泡在重油清洁剂LJ-926 溶液中进行超声波清洗15 min,去除残留的磨粒,随后重复干燥操作后将导轨试件放入防潮箱中以备使用。织构化前的Ra 参数值为0.35±0.05 μm,V 型滑动导轨副实物图如图1 所示。

图1 V 型滑动导轨副实物图

表1 导轨材料化学性质

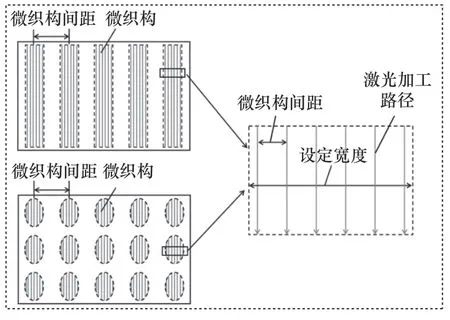

1.2 微织构表面的设计与制备

微织构形状设计为直线和椭圆,如图2 所示,利用激光波长为1 064 nm 的Nd : YAG 激光器设备,选取相同的激光加工参数对45#钢和40 铬V 型滑动导轨副表面进行加工,具体加工参数:扫描功率为4 W,扫描速度为2 mm/s,扫描频率为290 kHz,扫描间距为3 μm,扫描次数1 次。制备过程如图3所示。

图2 微织构的设计

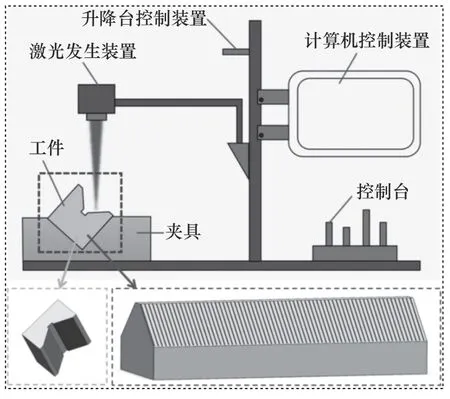

图3 微织构的制备

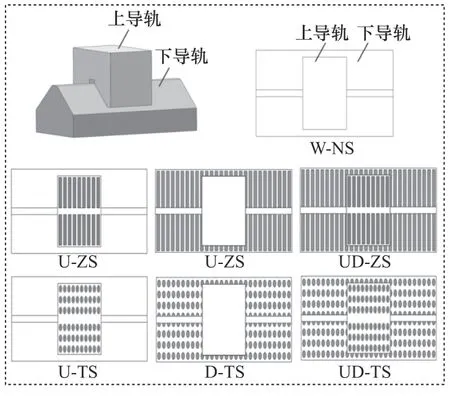

图4 所示为不同织构化V 型滑动导轨副的命名。无织构、直线和椭圆微织构分别命名为NS、ZS 和TS,无织构、仅在上导轨加工微织构、仅在下导轨加工微织构和上下导轨均织构化的V 型滑动导轨副分别命名为W、U、D、UD,如U-ZS 为仅在上导轨接触表面加工直线微织构的V 型滑动导轨副。

图4 不同织构化V 型滑动导轨副的命名

1.3 摩擦试验

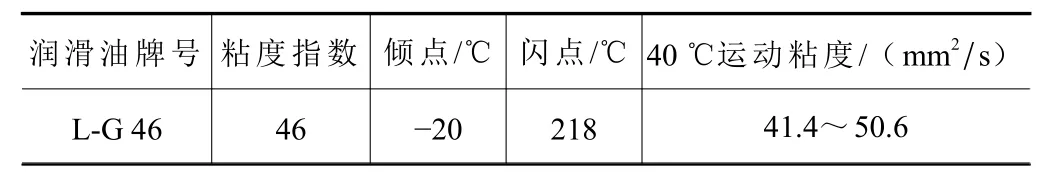

图5 所示为自行搭建的导轨往复滑动试验平台。在室温22 ℃,相对湿度40% 的条件下进行试验,试验前向导轨表面提供0.1 mL 的46 号抗磨液压油(L-G 46),其参数见表2,以保证油液进入微织构并均匀分布,向上导轨提供相对低的压力进行预滑动5 min,随后将多余的油液擦拭干净确保为混合润滑条件。滑动速度设置为5 mm/s 法向载荷设置为1 200 N,往复行程长度为60 mm。试验对比研究了不同织构化V 型滑动导轨在混合润滑状态下的相同载荷和滑动速度的摩擦性能,不同情况进行5 次试验,取后3 次测试结果的平均数作为有效结果进行数据处理。

图5 导轨往复滑动试验平台局部实物图

表2 润滑油参数

2 结果与讨论

2.1 织构化V 型滑动导轨副表面形貌

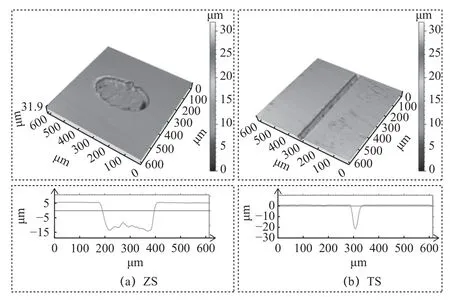

激光加工后V 型滑动导轨副表面的微织构周围会出现毛边和熔覆堆积[21],底部还会出现烧结现象。为解决织构周围毛边和熔覆层的堆积,使用1 200目的砂纸对试样表面进行再次打磨,然后将导轨试件浸入浓度为95% 的酒精溶液中超声清洗15 min后进行烘干处理。通过共聚焦显微镜对织构化导轨副的表面形貌进行测试,如图6 和图7 所示。V 型滑动导轨副表面的ZS 的宽度为70±5 μm,深度为25±5 μm,截面呈现三角形形状,ZS 间距为500±5 μm,平均面密度约为20.51%,TS 的长半轴为400±20 μm,短半轴为280±20 μm,深度为15±5 μm,截面呈现梯形形状,TS 间距为500±5 μm,平均面密度约为40.96%。

图6 共聚焦显微镜下织构化V 型滑动导轨表面局部形貌

图7 共聚焦显微镜下单个微织构形貌尺寸

2.2 微织构的流体动压效应的仿真

假设微织构处于流体润滑状态,根据已制备出的微织构尺寸和截面形状建立模型进行仿真,采用简化后的Navier-Stokes 方程,获得流体在微织构区域的压力大小。根据实际仿真需求对微织构区域的流体进行以下假设:润滑剂的性能不随外界环境改变且液体流动状态为层流;上导轨运动带动润滑剂运动,两者速度相同且无相对滑动;在膜厚方向上,压力梯度为0 且不考虑体积力的变化。根据以上假设建立微织构润滑区域润滑剂的流场模型,微织构周期且规则地排列在导轨表面即选取连续的两个微织构区域进行模拟仿真。

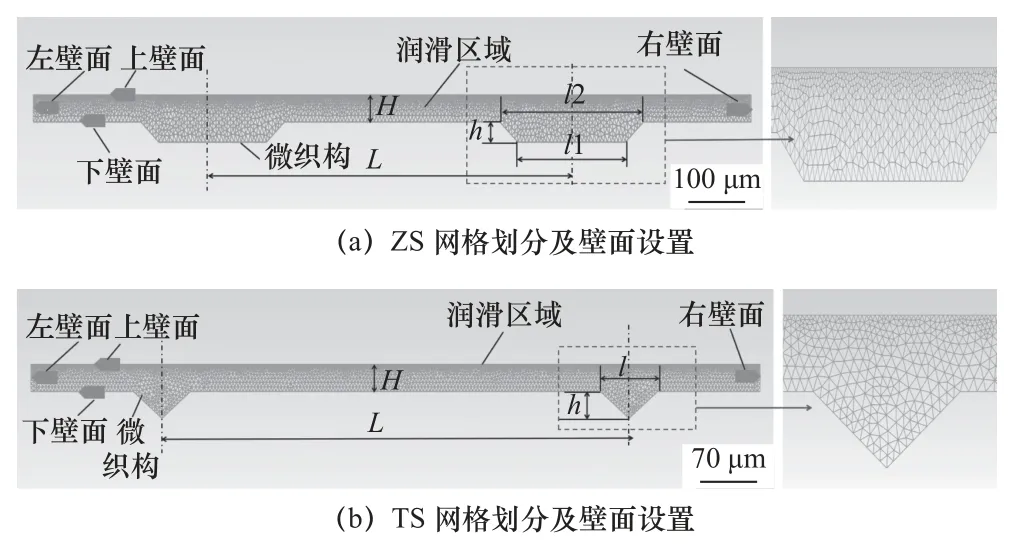

图8 所示为ZS 和TS 的仿真模型,其中润滑剂厚度为H,微织构深度为h,ZS 宽度用l表示,TS分别用l1 和l2 表示,微织构间距用L表示,将其导入Fluent 中采用Mesh 模块进行网格划分,前处理中要合理控制网格的疏密程度来保证计算效率和仿真结果的准确性,由于需要详细分析微织构润滑区域的流体对模型上壁面的流体动压力,在靠近模型上壁面处的网格进行细化以得到更加准确的结果。设定流体模型为k-ε 标准模型;上、下壁面均使用无滑移边界;上壁面设置为沿x轴正向的匀速直线运动,速度为v且方向与沟槽方向垂直,下壁面固定不动并设置有微结构,左、右壁面分别为流场的入口和出口且均设置为周期性边界,用来模拟流体流经大小相等、规则排列的微织构区域。选择Half-Sommerfeld 边界条件进行计算,将润滑剂厚度设置为25 μm,运动速度设置为5 mm/s,微织构尺寸与上述实际尺寸保持一致,采用的流体材料为润滑油其动力黏度η=0.11 Pa·s,密度为0.84 g/cm³,最后检查设计的参数进行模拟计算。

图8 仿真模型

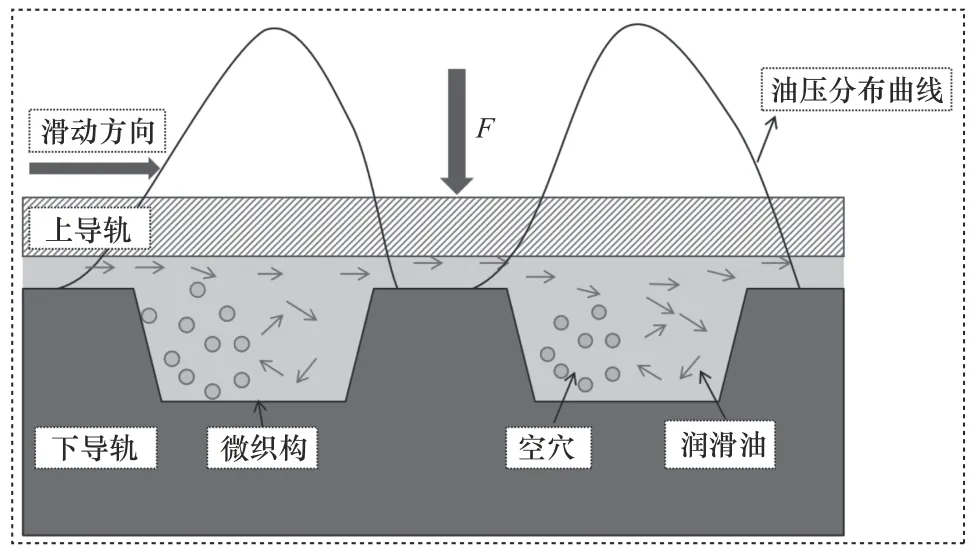

如图9 所示,具有相对运动的两摩擦副表面存在收敛间隙能够形成压力油膜,从而产生流体动压承载力[22-23]。当润滑剂进入摩擦副表面的微织构区域时会改变润滑剂的流动方式,在收敛间隙处会产生正向的润滑膜压力,在发散间隙处压力逐渐降低出现负压,当负压达到某一临界值时产生空穴现象[24],正是润滑剂在接触区域内形成的不均匀压力分布的情况,可以降低导轨副接触面的有效接触应力提高表面承载力从而降低磨损减小摩擦。

图9 流体动压效应原理图

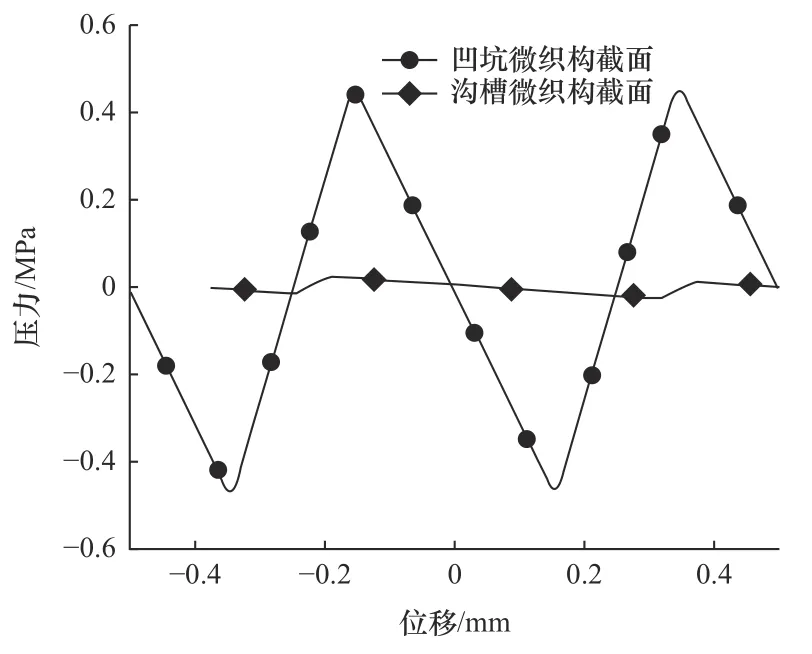

图10 所示为ZS 和TS 的流体压力分布云图,观察发现,两种微织构流场压力分布相似,都是在进入微织构区域处为负压,离开时为正压,使得流体产生静增压从而增大导轨副间承载能力,证明ZS 和TS 都可以产生流体动压效应。图11 所示为上壁面的压力变化曲线,压力大小与通道的高度呈负相关, TS 产生流体动压效应的能力要远大于ZS。

图10 不同微织构的流体压力分布

图11 压力变化曲线

2.3 微织构对V 型滑动导轨副接触应力的仿真

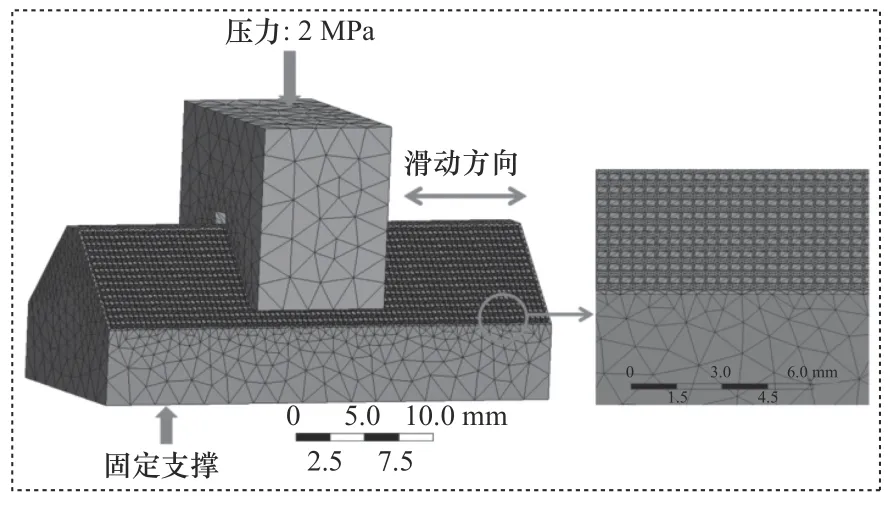

接触应力是描述V 型滑动导轨接触表面间相互作用力的重要参数,它能够反映接触表面的压力和摩擦力的大小,因此借助ANSYS Workbench 仿真软件计算导轨副表面的应力分布来对其性能进行评估。图12 所示为V 型滑动导轨副等效应力的仿真模型。在上、下导轨副表面设置微织构,ZS 的宽度设置为70 μm,TS 长半轴设置为400 μm,短半轴设置为200 μm,深度均设置为20 μm,微织构间距均为500 μm;导轨副材料都设置为结构钢,密度为7.85 g/cm3,杨氏模量为2.1×1011Pa,泊松比为0.3;将上导轨接触表面和下导轨接触表面分别设置为接触面和目标面,界面处理设置为接触调整,接触方式为摩擦接触且摩擦系数设定为0.2;对具有微织构的表面进行网格加密处理以提高计算精度;向上导轨施加2 MPa 的法向压力并对下导轨设置固定约束,最后进行有限元模型的求解。

图12 V 型滑动导轨副等效应力仿真模型

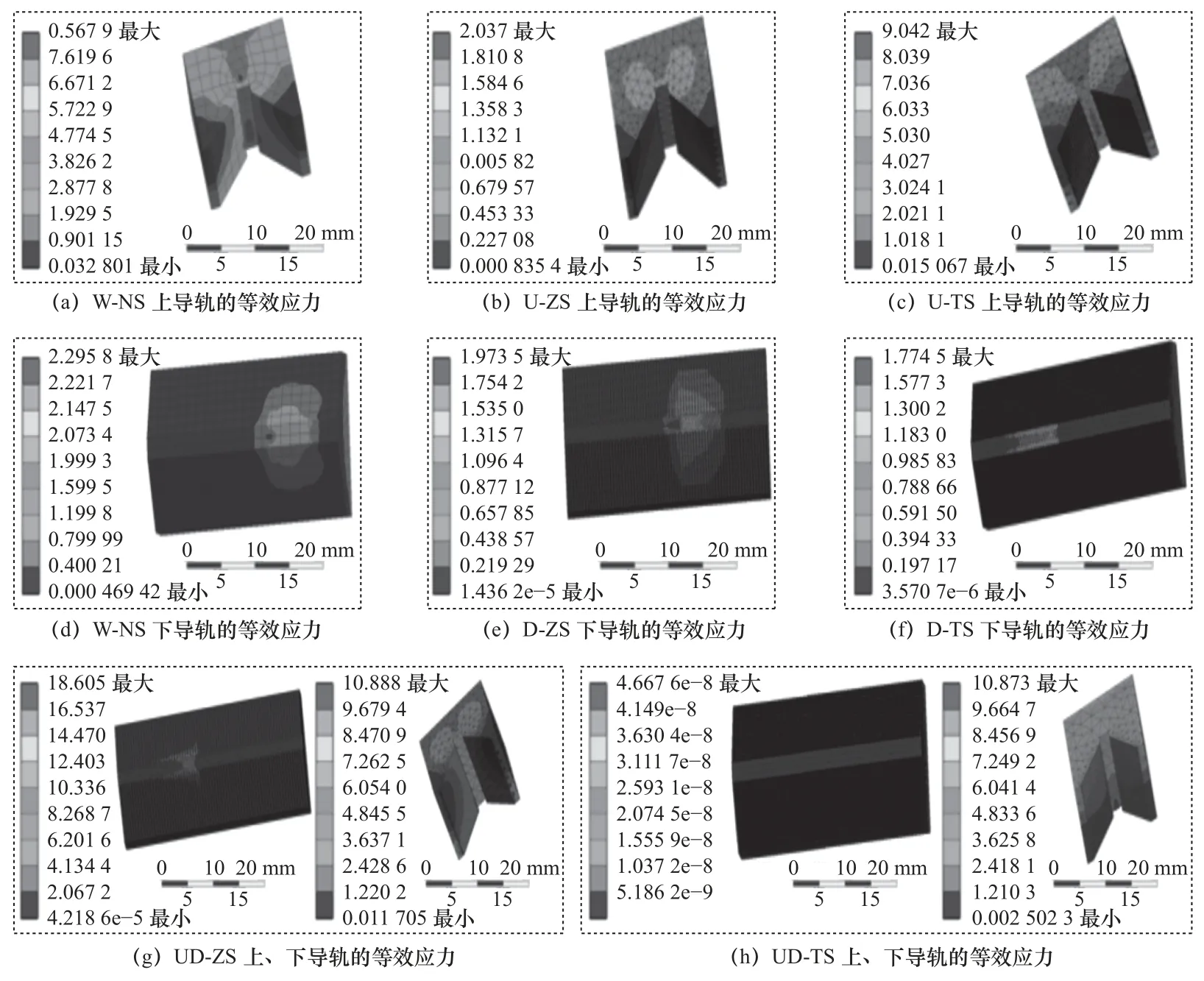

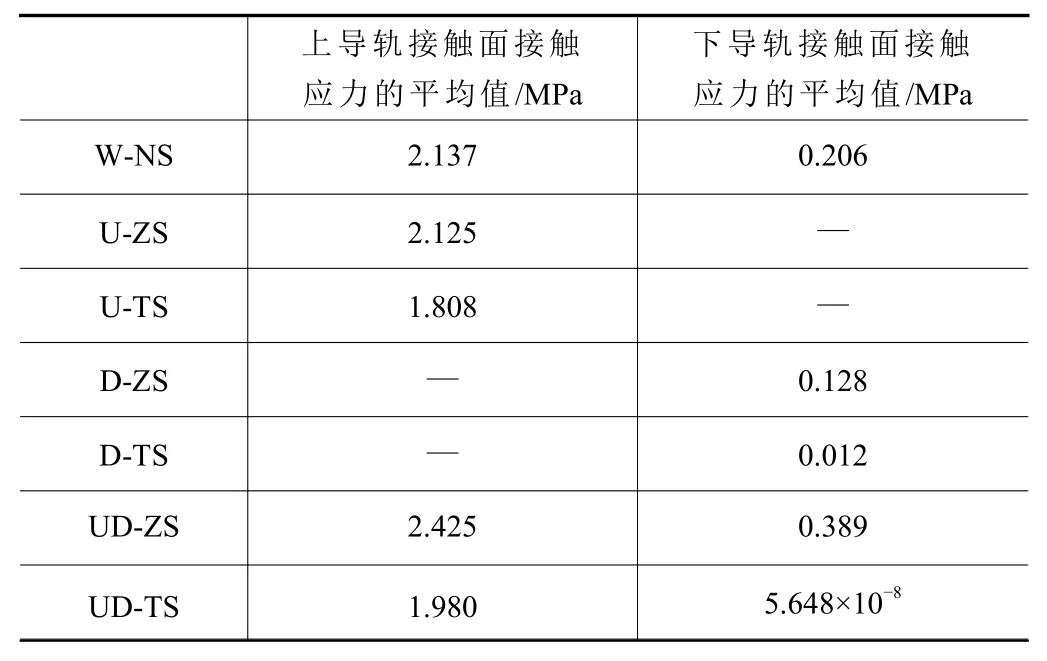

图13 和表3 分别为不同导轨副的等效应力云图和接触面的接触应力平均值。U-TS 上导轨接触面的接触应力平均值较W-NS 上导轨表面下降16.15%,D-TS 下导轨接触面的接触应力平均值较W-NS 下降了94.17%;UD-TS 导轨副接触面的接触应力平均值较W-NS 均有所下降,UD-ZS 导轨副接触面的接触应力平均值较W-NS 均有所增大。在低速重载的条件下,织构化表面的接触应力平均值的减小能够改善应力分布情况,起到延长导轨寿命并对最终的润滑效果起较大的作用。

图13 不同V 型滑动导轨副的等效应力

表3 V 型滑动导轨副表面接触应力的平均值

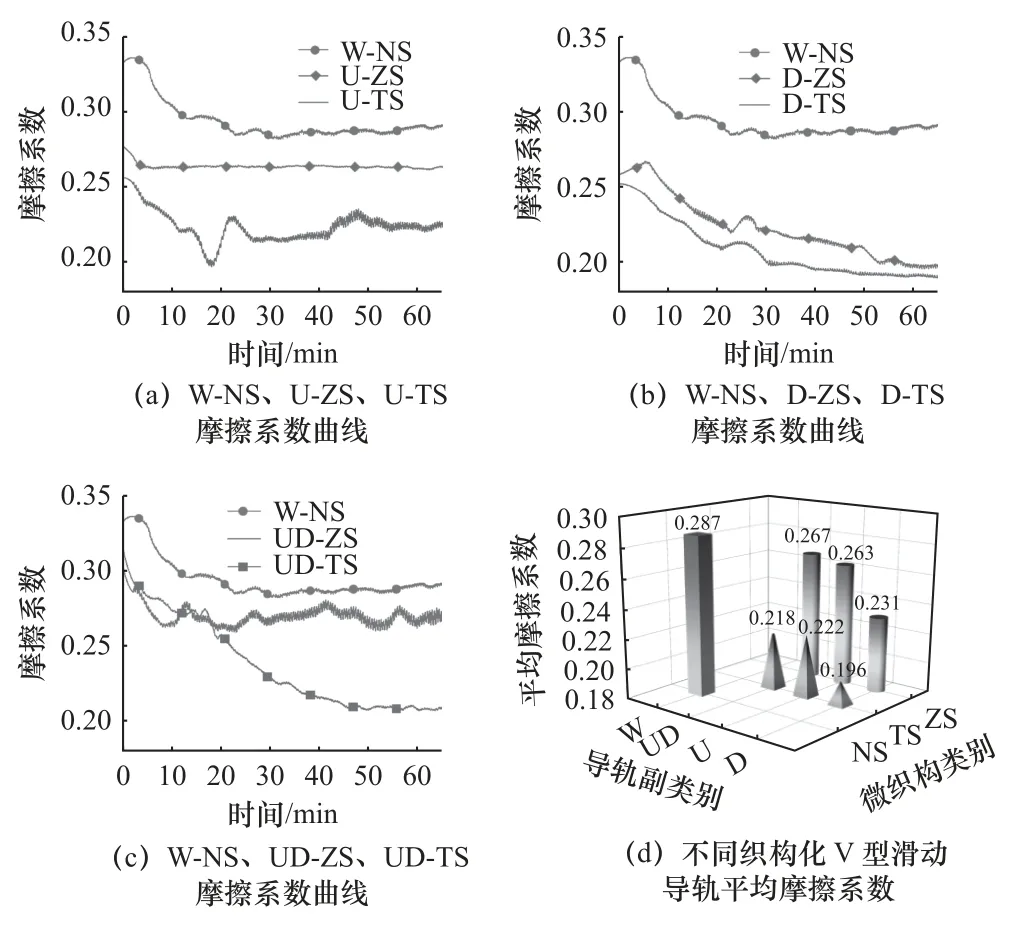

2.4 微织构对摩擦系数的影响

图14 为不同织构化V 型滑动导轨副摩擦系数曲线和平均摩擦系数。试验0~10 min 为V 型滑动导轨副的磨合阶段,此期间导轨表面的润滑效果较差、摩擦系数较高。随着试验进行,导轨副表面经过高强度摩擦后变得较光滑、机械接触有所降低,使得两表面能更好配合后进入稳定磨损阶段。试验20~65 min 为稳定磨损阶段,不同织构化V 型滑动导轨副的表面摩擦系数均小于W-NS,其中下导轨接触面织构化导轨副的摩擦系数整体较低且DTS 减摩效果最好。上、下接触面均织构化的导轨副摩擦系数呈现较高水平,在30~65 min UD-TS呈现出较为优异的减摩效果。图14d 为稳定磨损阶段的不同织构化V 型滑动导轨副平均摩擦系数,与W-NS 相比D-TS 呈现出最好的减摩擦效果,平均摩擦系数为0.196,减小了31.7% 左右;UD-TS也呈现出较好效果,平均摩擦系数为0.222,减小了22.6%左右。

图14 V 型滑动导轨副摩擦系数

2.5 织构化V 型滑动导轨副表面磨损形貌

图15 所示为法向载荷为1 200 N (等效压强2 MPa) ,滑动速度为5 mm/s,相互摩擦65 min 后的部分V 型滑动导轨副磨损表面的SEM 图。从图中可以看出,不同V 型滑动导轨副在滑动方向上均形成明显的犁沟与磨痕,其中W-NS 上导轨接触面磨损严重,清晰可见大量的犁沟与刮擦;U-ZS 上导轨接触面磨损较轻,微织构初始纹理的凸峰基本被磨平,微织构内部充满磨屑或粘结物; D-TS 下导轨接触面磨损较小,微织构形貌清晰完整,这表明当V 型滑动导轨副下接触面加工有TS 时,可以改善导轨副间的磨粒磨损[25-26];UD-ZS 下导轨接触面形貌被严重破坏并可清晰观察到大的犁沟和磨痕,局部微织构已经消失。综上,进一步证明TS 可以有效减少导轨副接触面的磨损。

图15 部分V 型滑动导轨副磨损表面的SEM 图

2.6 微织构对降低V 型滑动导轨副摩擦系数的结果分析

在磨合阶段的试件表面粗糙度较高,微织构与试件的摩擦效果相关性较低,在稳定磨损阶的DTS 的TS 体积大、覆盖范围广,激光作用产生的熔覆层形成的突起部分成为前端摩擦面并承担大部分载荷,微织构内部储存的润滑油即使在相对运动中也不会被刮走,具有较强储存润滑油的能力。在实际工况中,当摩擦表面润滑油耗尽时,微织构内部的润滑油能够及时补充避免发生干摩擦的发生,从而改善润滑条件。根据仿真结果和摩擦系数显示,TS 产生了更好的流体动压效应,D-TS 下表面的接触应力平均值大幅度降低,平均摩擦系数最小。

D-ZS 平均摩擦系数相比D-TS 有所增加,ZS织构化接触表面未能形成稳定的承载润滑油膜使得流体动压效应并不明显,ZS 能提供较小的流体动压效应并降低织构化表面的接触应力平均值,改善导轨接触表面应力分布情况,综合ZS 体积较小,其储存润滑油和磨粒能力有限导致减摩效果一般。

U-ZS 和U-TS 平均摩擦系数较大,ZS 和TS 虽能够提供一定的流体动压效应并改善接触表面的应力分布,但上导轨的织构化面积仅为D-ZS 和D-TS下导轨的1/3,微织构储存润滑油的能力较弱, 摩擦系数呈现较高水平。

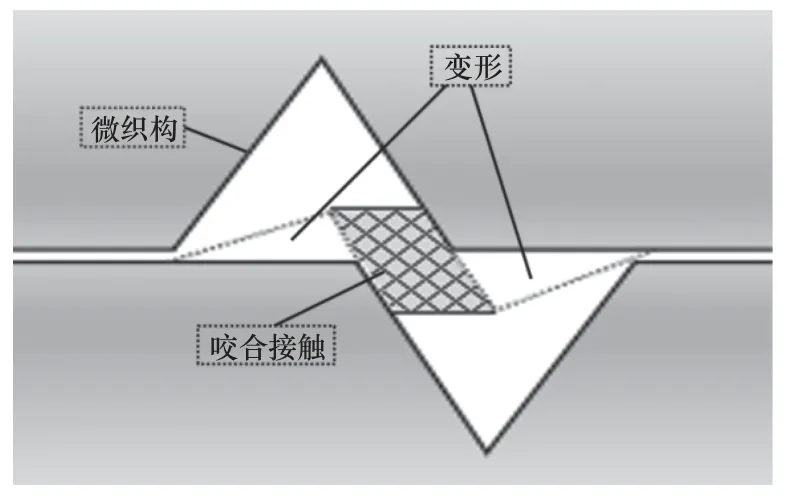

如图16 所示,当两个微织构相互作用时,微织构边缘会发生变形导致固体材料发生咬合接触,织构边缘的凸起区和热影响区可能会加重负面影响,导致摩擦试验前期的UD-TS 导轨副摩擦系数呈现较高水平。随着摩擦试验的进行,高强度变形或被消除的同时微织构的相互作用也会减弱,因此导轨副表面配合得更好呈现出较好的减摩抗磨效果。

图16 相对滑动时双侧微织构咬合接触示意图

3 结语

利用激光加工方法,在V 型滑动导轨上、下接触面分别制备直线和椭圆微织构,在自制导轨往复滑动试验平台进行直线往复摩擦试验,并采用有限元仿真方法,验证了直线和椭圆微织构能够产生流体动压效应,得到微织构对V 型滑动导轨副表面接触应力的影响,结合上述内容得出结论:

(1)从理论上分析了流体动压效应,基于NS 方程设计并建立了微织构润滑区域的仿真模型,发现流体在进入微织构区域处因存在楔形间隙产生负压,离开微织构处因间隙的减小产生正压,使得流体产生静增压产生了流体动压效应。发现微织构截面为三角形的直线微织构产生的流体动压效应不明显,截面为梯形的椭圆微织构具有更好的流体动压效应。

(2) 利用 ANSYS Workbench 仿真软件对V 型滑动导轨副接触面的接触应力进行计算,发现单侧织构化V 型滑动导轨副接触面的接触应力平均值相比无织构导轨均有所下降,这能够有效改善导轨副表面的应力分布情况、延长导轨寿命并对最终的润滑效果起着较大的作用。

(3) 在稳定磨损期,不同织构化V 型滑动导轨摩擦系数均有所减小,与无织构V 型滑动导轨相比,单侧织构化V 型滑动导轨副表现出明显的减磨效果,其中仅在下导轨接触面制备椭圆微织构的导轨副减摩抗磨效果最好,平均摩擦系数减小了31.7%。其原因是椭圆微织构能更好地储存、供应润滑油并储存摩擦过程产生的磨屑,产生较大的流体动压效应并很大程度上改善导轨副表面应力分布情况。