轮胎等效模型与快速计算研究

2024-02-05付宏勋姜洪旭

周 磊,肖 振,付宏勋,张 猛,姜洪旭

(1.山东理工大学 交通与车辆工程学院, 山东 淄博 255000;2.浦林成山(山东)轮胎有限公司, 山东 威海 264300)

0 引言

随着汽车工业的不断发展和进步,轮胎作为汽车重要组成部分得到了广泛的关注和研究。轮胎在车辆运行中起着至关重要的作用,直接影响着车辆的动力性、燃油经济性和平顺性等[1-2]。在新型轮胎产品研发中如何高效准确地建立轮胎模型成为关键。

轮胎内部的多层结构较为复杂,且由各向异性材料构成,如图1所示。橡胶材料作为一种强非线性材料被广泛应用于轮胎主体。胎面通常采用特殊橡胶材料,提供良好的抓地性能和耐磨性能,胎侧和胎体通常采用带有纤维增强的橡胶材料,带束层通常由帘线和带束层橡胶组成,其中帘线的材料和数量也会影响整个轮胎的强度和刚度,并且各铺层材料具有各向异性[3-4]。

图1 轮胎结构

在轮胎研发中,轮胎有限元模型普遍采用非线性材料铺层方式构建[5],可以提供精确的应力和应变等计算数据,并具有直观视觉效果的仿真结果,便于进一步分析和优化,但该方法需要对每一层材料进行力学试验,根据试验数据拟合材料参数的本构关系公式,从而建立轮胎模型[6]。在精细模型(还原轮胎实际情况)中轮胎铺层较多,厂商在开发新型轮胎或产品升级时很难获取各个铺层材料的试验样本,这便使得轮胎建模变得困难。在整车有限元仿真中,轮胎非线性模型与整车匹配后,仿真效率低[7]。

国内外研究人员针对轮胎有限元模型做了大量研究,Rugsaj等[8]提出了一种基于平面应变假设的轮胎有限元模型简化方法,将轮胎的三维结构简化为二维平面应变结构,降低了模型的自由度和计算复杂性,在静态加载和轻负荷条件下具有一定的准确性,同时提高了计算效率,但无法准确模拟轮胎的三维结构,影响局部应力应变结果精度。Rafei等[9]提出了一种基于等效尺寸元素法的轮胎有限元模型网格简化方法,通过减少网格节点和单元数量,降低模型难度,提高计算效率,然而在高应变区域,无法准确捕捉局部应力和应变的细节,并且自适应性网格轮胎模型调配较为复杂,无法满足高效率的企业研发需求。Rubinstein等[10]提出一种基于简化边界条件的轮胎有限元模型简化方法,通过分析轮胎接地约束的影响,将复杂的边界条件简化为较简单的约束条件,从而减少模型的计算复杂性,但这种模型只能用于特定工况下。Kim等[11]提出了一种基于模型部分简化的轮胎有限元模型简化方法,根据轮胎不同区域的力学行为特征,选择在胎面和胎肩对模型进行建模,并简化胎侧部分的建模。该方法在减少计算复杂性的同时仍能较准确地预测轮胎的整体性能,然而在需要全面分析轮胎整体特性时,可能无法提供足够的仿真数据。

上述轮胎模型研究,侧重于轮胎单一结构简化或针对线性二维有限元模型,对解决轮胎三维动态仿真问题能力有限,难以用于研究轮胎与整车匹配后的有限元仿真分析。为解决整车有限元仿真中轮胎复杂建模问题,通过简化结构和计算材料参数得到3种轮胎等效模型,并对比3种模型得出最佳等效模型参数。

1 轮胎简化模型的建立

轮胎尺寸参考某轮胎企业195-50-16型号子午线轮胎,轮胎径向截面如图2所示。

图2 实验轮胎径向截面

轮胎有限元精细模型需保持与实际轮胎的一致性,然而在研究轮胎与路面的相互作用时,重点关注轮胎对车辆轴上载荷和路面冲击的传递,忽略轮胎内部结构的受力情况。花纹对整体刚度和应力分布的影响较小[11];带束层之间存在复杂的相互作用和力学关系,在有限元仿真中很难被准确定义,简化为单层带束层结构,可以降低建模的难度和复杂度[12];不同部位的橡胶材料具有不同的特性,但在轮胎的整体仿真中,其对仿真结果的影响通常较小[13];在不考虑轮毂变形时通常使用刚性区代替钢丝圈和轮毂建模[14]。

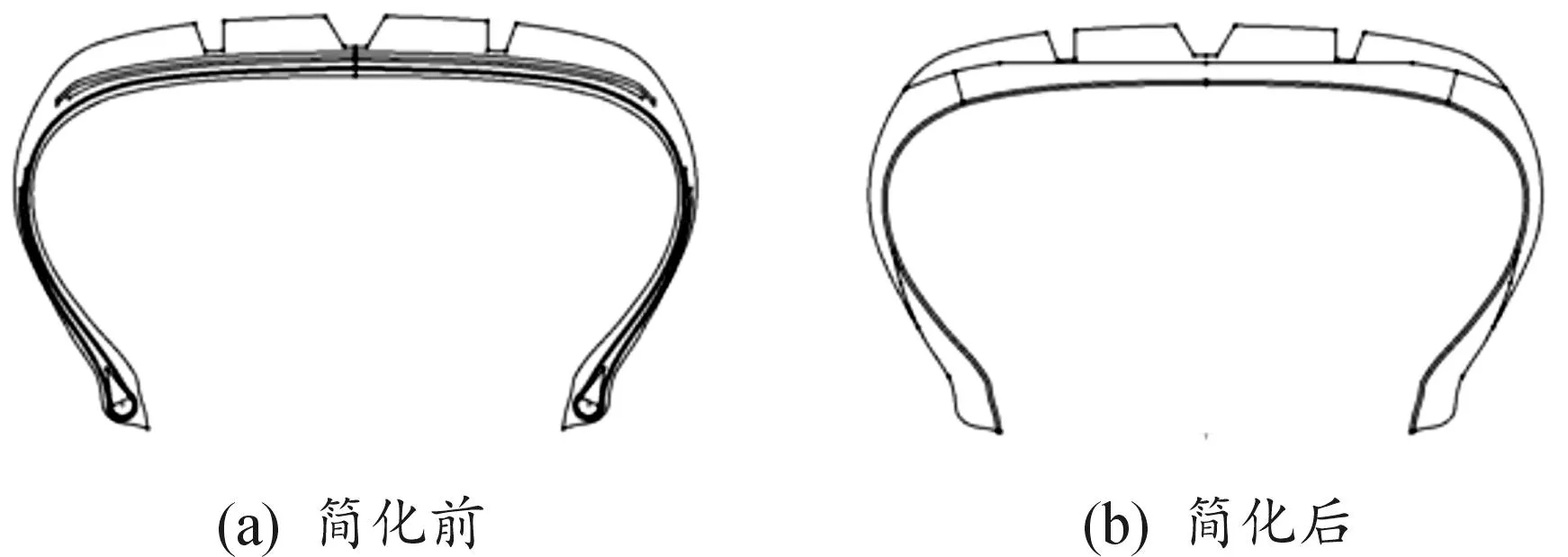

基于上述,对精细模型进行如下简化:① 建模时不考虑花纹结构;② 不考虑带束层中多层帘线结构对轮胎性能的影响,采用单一带束层结构建模;③ 不考虑轮胎中橡胶材料的各向异性,采用各向同性材料;④ 不考虑轮毂的细微应变,采用刚体对轮毂与轮胎接触处进行处理。简化前、后的轮胎截面如图3所示。

图3 简化前、后轮胎截面

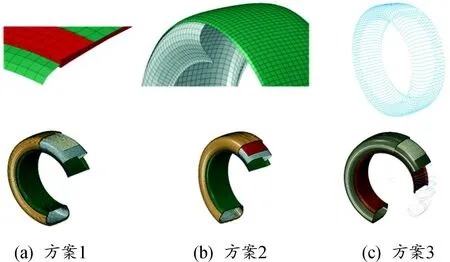

根据如上简化策略,提出了3种轮胎等效模型方案:方案1,采用实体单元模拟轮胎各层结构;方案2,采用实体单元模拟橡胶层和带束层,壳单元和实体单元模拟胎体层;方案3,采用实体单元模拟橡胶层和带束层,梁单元和实体单元模拟胎体层。

探究3种等效模型方案中,简化实体模型胎体层的厚度d、简化壳模型中壳的厚度t,简化梁模型中周列的梁单元数量s,这3个设计参数对等效模型径向刚度的影响。其中d和t的取值范围受限于模型具体尺寸及有限元网格大小,可取值范围较小,对径向刚度影响可通过有限元仿真计算得出最优解;而其中参数s可通过响应面算法寻优确定,以s为输入,以静态加载轮心的径向位移为输出,在s取10以下时,对径向刚度的影响并无规律,继续增加s,对径向刚度的影响成正比关系且近似线性,其具体参数为d取1 mm、t取1 mm、s取100。参数确定后,3种方案的等效有限元模型如图4所示。

图4 轮胎有限元等效模型示意图

2 轮胎的材料特性

2.1 材料拉伸试验与仿真

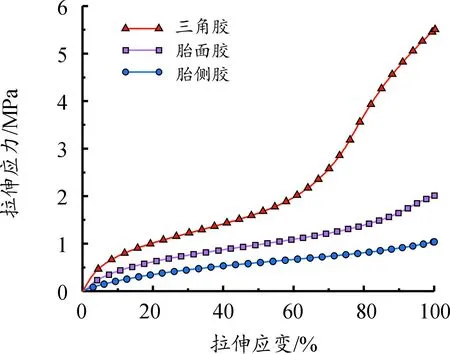

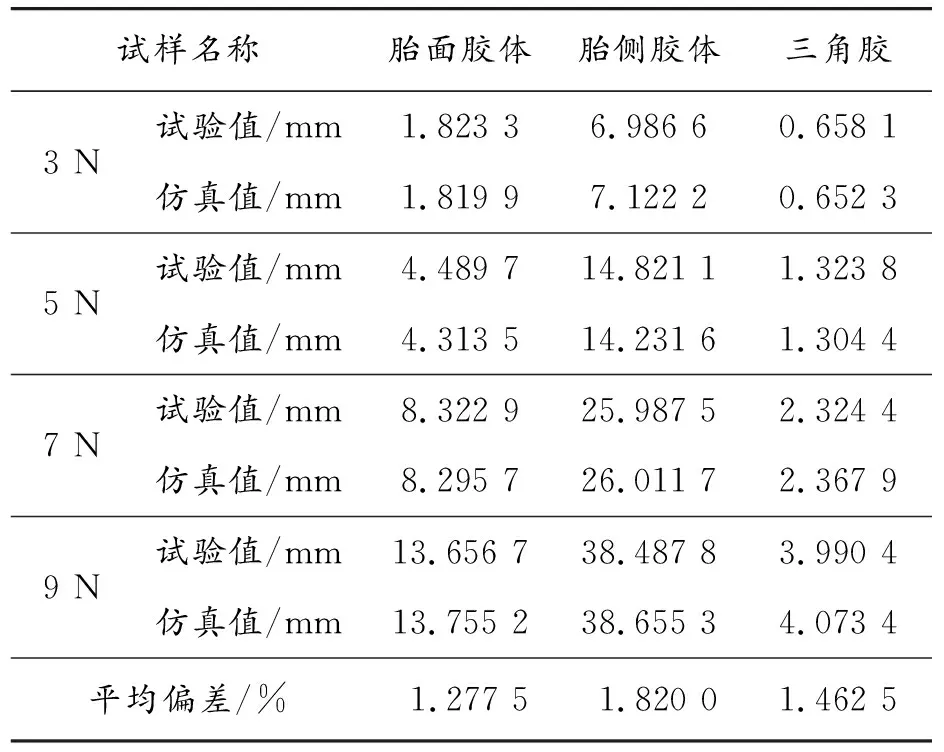

橡胶材料属于超弹性体,具有不可压缩性和力学非线性[15]。橡胶材料的单轴拉伸试验在某轮胎企业进行,试验温度为25 ℃,空气湿度为53%,拉伸结果如表1和图5所示。

表1 轮胎主要胶体拉伸试验结果

图5 轮胎橡胶单轴拉伸工程应力-应变曲线

图5为轮胎橡胶单轴拉伸试验工程应力-应变曲线。为验证在有限元仿真软件中材料模型的拟合精度,在软件中建立橡胶单轴拉伸仿真试验有限元仿真模型[16](如图6),对有限元仿真模型与单轴拉伸工程应力-应变曲线进行验证。

图6 轮胎橡胶材料单轴拉伸有限元仿真试验示意图

根据压力公式:

F=P×S

(1)

可知:

σ=F/S

(2)

从而有:

σ=P

(3)

式中:σ为工程应力,P为施加拉力的均布力,S为橡胶样条的横截面积。

(4)

式中:ε为工程应变,ΔL为拉伸后的长度,L为样条原长。仿真与试验部分结果对比如表2所示,橡胶材料模型的单轴拉伸仿真与试验数据拟合良好。

表2 橡胶材料单轴拉伸部分仿真与试验结果

由单轴拉伸所得的应力-应变关系可以看出,轮胎材料属于非线性超弹性材料,因此无法用杨氏模量和泊松比表征材料特征[17],只能通过应变势能来表征材料的应力与应变关系。

2.2 材料本构模型

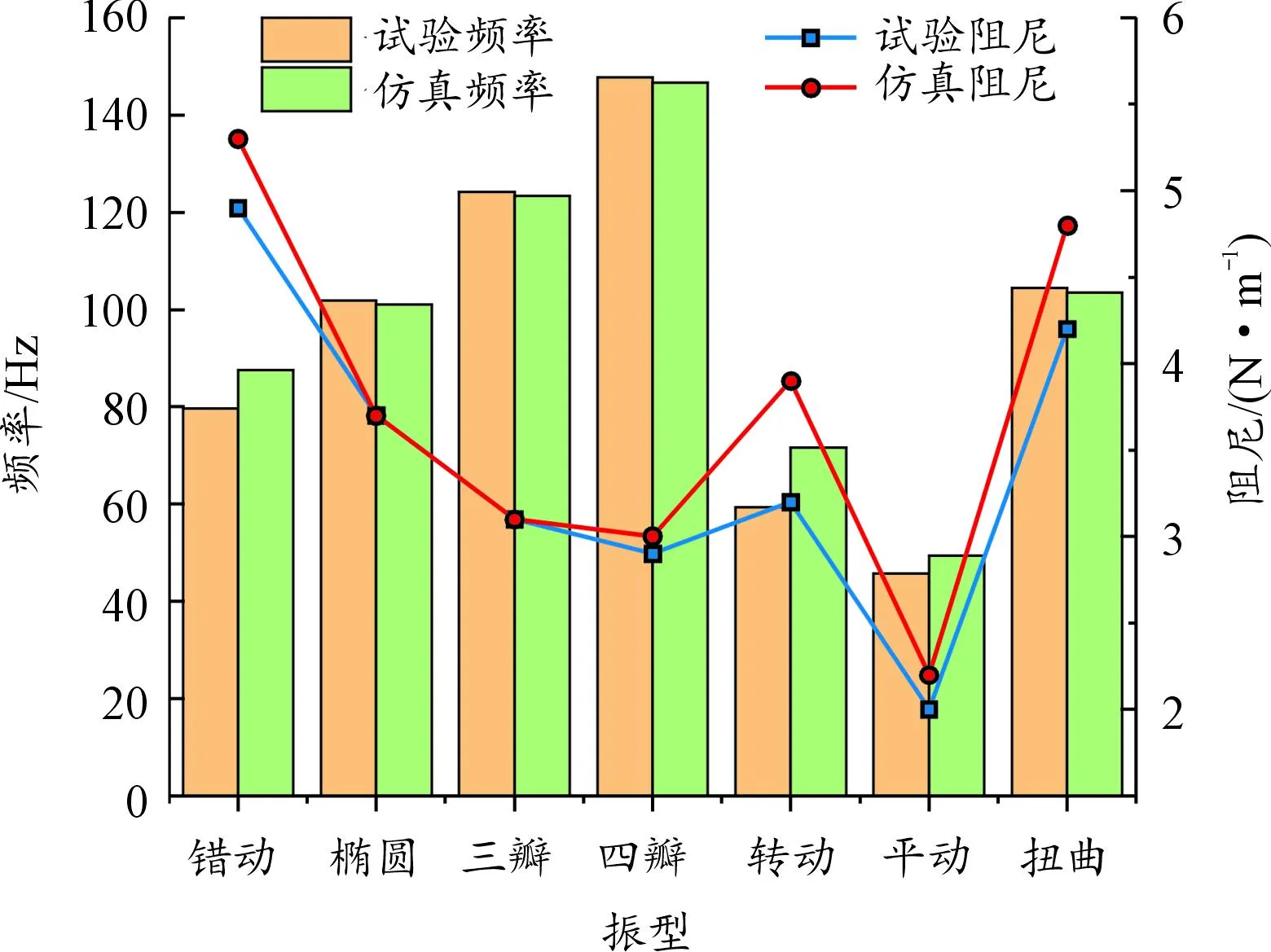

Yoeh模型可以描述各向异性材料在多轴应力状态下的应力-应变响应,适用于大量工程领域,具有简单的形式和易于实现的特点,有较高的可靠性和适用性[18]。因此,在材料属性的设置中采用Yeoh材料本构模型进行试验数据的拟合。其应变能函数为:

(5)

式中:W为应变能密度;Ci0为材料的剪切特性;I1为主伸长比的第一应变不变量;J为弹性体积比,对不可压缩材料,J为1;Di为材料的压缩性引入。拟合后轮胎各部分材料参数C10、C20、C30如表3所示。

表3 橡胶材料Yeoh拟合参数

3 等效模型的确立

3.1 精细模型的验证

有限元模型的有效性可通过对比试验和仿真的垂向刚度、接地印迹结果来验证。

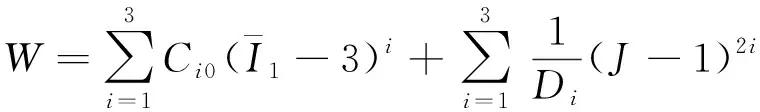

在轮胎综合试验机上对轮胎进行垂向加载试验,得到轮胎垂直载荷与下沉量关系曲线。将轮胎固定在轮胎综合试验机上,在轮胎与试验机刚性平板之间放置适合测量低压级的感压纸。当施加压力时,在感应纸上会出现红色的斑点,设置垂向载荷为5 000 N,得到轮胎在额定载荷下的完整接地印迹。数值仿真与试验得到的轮胎垂向刚度及接地印迹结果如图7所示。

图7 轮胎垂向刚度及接地印记验证

由图7可以看出:轮胎数值仿真与试验的垂向刚度基本一致。经计算,数值仿真与试验数据的最大误差为4.3%。数值仿真的轮胎接地印迹的长度、宽度以及形状与试验结果基本吻合。因此,基于此验证结果,该有限元精细模型有足够的有效性和准确性。本文中构建的轮胎精细模型可用于后续与轮胎等效模型仿真对比计算。

3.2 线性化计算

根据上文简化方案,将轮胎橡胶材料看作各向同性材料,其体积模量与拉梅常数之间满足[19]:

K=λ+2μ/3

(6)

式中:λ为拉梅第一常数;μ为拉梅第二常数(亦用G表示)。用弹性常数表示体积模量,得:

(7)

各向同性材料的泊松比与体积模量、剪切模量之间满足[20]:

(8)

式中:v为泊松比。v∈[0,0.5],将式(6)代入式(8),得到拉梅常数与泊松比之间的关系:

(9)

将式(9)代入式(6)和式(7)得到拉梅常数与弹性模量之间的关系:

(10)

对式(9)和式(10)进行转换,用弹性常数表示拉梅常数:

(11)

对材料参数拟合时的多项式进行分段处理,每一段可近似看作线性关系,取μ=2C10,对材料的弹性常数通过式(11)确定范围。可计算得,橡胶层弹性模量取值范围为5~50 MPa,带束层弹性模量的取值范围为30.4~1 800 MPa,胎体层弹性模量的取值范围为15.4~25 000.6 MPa,胎体帘线层弹性模量的取值范围为1 000~16 000 MPa。

3.3 等效模型仿真计算

为进一步缩小上述计算结果的范围,对轮胎等效模型在充气压力250 kPa和轮心载荷5 000 N边界条件下,通过控制变量分别计算模型各层材料(橡胶层Ex、带束层Ed、胎体层Et、胎体帘线层Etl)取不同弹性模量时的充气侧向变形量Ux、充气径向变形量Uy和加载后下沉量y,结果如图8—图10。

图8 方案1轮胎等效模型变形量与材料参数的关系

根据图8可知,方案1(实体单元建模)中变形量对各层弹性模量的敏感程度如下:由图8(a)可知,轮心加载下沉量对橡胶层弹性模量在5~20 MPa区间敏感,差值为25.7%,继续增大,变形量对弹性模量不再敏感。轮胎充气侧向变形量和充气径向变形量不随橡胶层弹性模量变化而变化。由图8(b)可知,轮胎加载下沉量和充气径向变形量对带束层弹性模量在50~8 000 MPa区间敏感,差值分别为57.1%和77.9%,继续增大,变形量对弹性模量不再敏感。轮胎充气侧向变形量不随带束层弹性模量变化而变化。由图8(c)可知,充气侧向变形量、充气径向变形量和加载下沉量对胎体层弹性模量在100~10 000 MPa区间敏感,轮胎的减幅分别为95.0%、82.2%、76.6%,继续增大,变形量对弹性模量不再敏感。

根据图9可知,方案2(实体单元与壳单元混合建模)中变形量对各层弹性模量敏感程度如下:由图9(a)可知,轮心加载下沉量对橡胶层弹性模量在5~30 MPa区间敏感,差值为30.7%,继续增大,变形量对弹性模量不再敏感。轮胎充气侧向变形和充气径向变形不随橡胶层弹性模量变化而变化。由图9(b)可知,轮胎充气径向变形量和加载下沉量对带束层弹性模量在50~6 000 MPa区间敏感,差值分别为80.6%和42.9%,继续增大,变形量对弹性模量不再敏感。轮胎充气侧向变形量不随带束层弹性模量变化而变化。由图9(c)可知,轮胎充气侧向变形量、充气径向变形量和加载下沉量对胎体层弹性模量在100~10 000 MPa区间敏感,差值分别为94.0%%、81.9%和77.1%,继续增大,变形量对弹性模量不再敏感。

根据图10可知,方案3(实体单元与梁单元混合建模)中变形量对各层弹性模量敏感程度如下,由图10(a)可知,轮心加载下沉量对橡胶层弹性模量在5~50 MPa区间敏感,差值为27.9%。轮胎充气侧向变形量和充气径向变形量不随橡胶层弹性模量变化而变化。由图10(b)可知,轮胎充气侧向变形量、充气径向变形量和轮心加载下沉量对带束层弹性模量在50~6 000 MPa区间敏感,差值分别为70.7%、84.7%和32.1%,继续增大,变形量对弹性模量不再敏感。由图10(c)可知,充气侧向变形量、充气径向变形量和轮心加载下沉量对胎体层弹性模量在20~2 000 MPa区间敏感,差值分别为33.3%、39.6%和50.7%。由图10(d)可知,充气侧向变形量、充气径向变形量和轮心加载下沉量对胎体帘线弹性模量在1 000~8 000 MPa区间敏感,差值分别为81.8%、33.8%和10.0%,继续增大,变形量对弹性模量不再敏感。

图10 方案3轮胎等效模型变形量与材料参数的关系

通过对图8—图10的分析,得到3种等效模型中各层材料的弹性模量敏感范围,见表4。以表4中各材料的弹性模量作为设计变量,根据轮胎加载下沉量试验,以充气压力250 kPa、负载5 000 N作为输入参数,以轮胎的径向加载下沉量24.3 mm作为目标变量,采用改进的遗传算法优化方法,得到了3种方案在满足设计条件下的最优匹配材料参数,见表5。

表4 轮胎等效模型各层材料弹性模量的取值范围

表5 轮胎等效模型材料弹性模量最优匹配参数

由表5可知,在匹配最优材料参数时,方案1中径向加载下沉量仿真值与试验值的偏差为20.99%,方案2中径向加载下沉量仿真值与试验值的偏差为23.04%,方案3中径向加载下沉量仿真值与试验值偏差为0.41%,可看作与精细模型一致性较好。在仿真计算中,使用相同硬件,为保证硬件温度对计算效率对比的影响,设置CPU温度报警阈值75 ℃,以精细模型计算时间作为单位时间,得到方案1、方案2和方案3的计算效率分别提高了100%、122%和257%。

3.4 最优等效模型验证

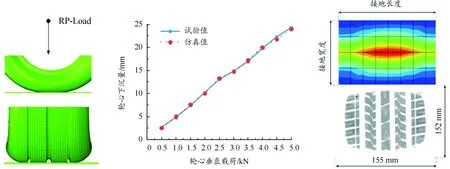

为进一步验证等效模型准确性,对最优等效模型与精细模型做接地印记和接地压力对比,如图11所示。

图11 原始模型与简化模型充气压力接地印记

图11为精细模型与等效模型接地印记图。接地压力的峰值出现在相同位置,且变化趋势相同;接地压力较高区域主要集中在胎肩区域;印记的整体呈矩形且在长度和宽度方向上高度对称;等效模型的接地印记面积约为精细模型的97.9%,其接地压力的最大值为精细模型的98.4%。

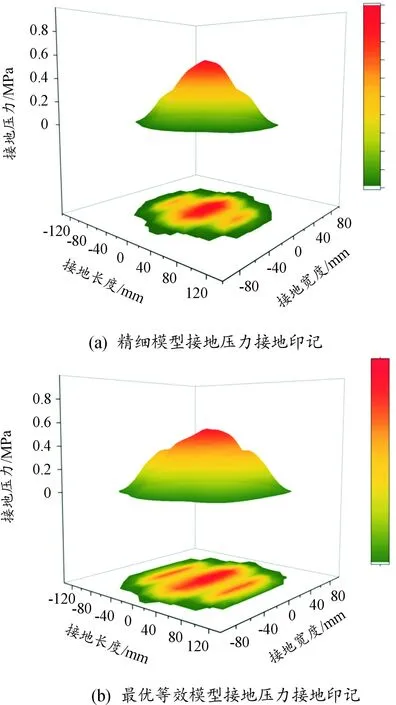

在有限元软件中对模型轴心节点添加中心固定约束,求解轮胎等效模型的模态,并与模态试验结果对比,对比结果和振型分别见图12和表6。频率和阻尼偏差最大出现在转动振型,偏差为20.54%和21.88%,此等效模型应用于整车平顺性仿真,主要考虑垂向振动,此偏差可以接受,最小偏差为0,其余偏差均在10%以内。

表6 轮胎等效模型前7阶模态振型

图12 轮胎等效模型模态

4 结论

以某企业195-50-16型号子午线轮胎为研究对象,通过简化轮胎结构和对材料参数进行线性换算,提出了方案1、方案2和方案3这3种轮胎等效模型,所构建的有限元模型灵活性高,可以根据需要进行修改和调整;高效性,可以在计算机上进行高速计算;可视效果好,可以提供具有直观视觉效果的仿真结果,便于后续分析和优化。通过对比分析3种等效模型的静态性能,并结合计算效率,得出结论如下:

1) 通过控制变量法,分别得到了影响轮胎变形量的各层材料弹性模量的敏感取值范围。

2) 通过最优参数匹配分析实现非线性材料线性化,最终得到在方案3等效模型中各参数分别取橡胶层18.1 MPa、带束层199.6 MPa、胎体层 433.6 MPa、胎体帘线7 566.7 MPa为最优匹配。

3) 对比径向刚度,等效模型与精细模型的偏差为0.41%;对比接地印记,等效模型与精细模型的偏差为2.1%;对比接地压力,等效模型与精细模型的偏差为1.6%;从计算效率来看,相比精细模型,等效模型提高了257%。