水冷壁管环焊缝开裂原因分析

2024-02-04郑建军刘涛玮樊子铭张涛

郑建军,刘涛玮,樊子铭,张涛

(内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

0 前言

作为火力发电机组重要的水循环系统,水冷壁通常由许多单排并联起来垂直敷设在锅炉炉膛四周的钢管构成,主要起到吸收炉膛中燃烧器产生的高温火焰和烟气所辐射的热量的作用[1]。目前,因“四管”失效所造成的安全生产故障占锅炉总事故的70%左右[2−3],而其中由水冷壁管失效引发的故障率更是达到了近40%[4−7]。范志东等人[6]对某超(超)临界锅炉水冷壁管泄漏事故可能性原因进行了研究分析,结果表明H 形鳍片与水冷壁弯管的角焊缝质量差,存在未焊透、气孔、缩孔等缺陷,进而导致角焊缝的强度降低、局部应力集中、冷却效果差,并在服役不久后引发了开裂泄漏。张涛等人[8]研究了某350 MW超临界直流锅炉水冷壁对接接头运行40 000 h 后的开裂行为,发现该水冷壁对接接头的焊接工艺参数选择不当、拘束度较大,从而导致焊缝内形成了大量一次结晶裂纹,结晶裂纹在长时间交变应力的作用下不断扩展至贯通焊缝进而引发开裂泄漏。王建国等人[9]的研究结果同样表明某电厂水冷壁管的泄漏与焊接质量有关。可见水冷壁管的失效,特别是因焊接质量不合格而引发的开裂泄露故障已成为严重影响机组安全稳定运行和保障供电安全的因素。因此,研究锅炉水冷壁管失效的原因以及采取相应的预防措施,对保证火电机组的安全运行具有非常重要的指导意义。文中对某电厂水冷壁管环焊缝的开裂原因及机理进行研究分析,旨在为预防同类型焊接缺陷提供借鉴,并为深度调峰燃煤机组的长期安全运行提供理论参考。

1 试验方法

某电厂2 号锅炉为上海锅炉厂有限公司生产的超临界参数、变压直流、一次再热、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构Π 型锅炉,型号为SG-2141/25.5,等级为660 MW。锅炉的过热蒸汽最大连续蒸发量(B-MCR)为2 141t/h,额定蒸发量(BRL)为2 076t/h,额定蒸汽压力为25.5 MPa,额定蒸汽温度为571 ℃;再热蒸汽的蒸汽流量B-MCR/BRL 为1 772/1 712t/h,进口/出口蒸汽压力为4.50/4.31 MPa,进口出口蒸汽温度为327/569 ℃,给水温度为288/286 ℃。发生泄露故障的水冷壁管规格为ϕ38 mm×7.0 mm,材质为15CrMoG。利用SPECZROMAXx型台式直读光谱仪对水冷壁管及的化学成分进行测试分析;利用Axio Observer Alm 型金相显微镜观察管材及焊缝的金相组织,腐蚀剂为4%硝酸酒精溶液;利用THBC-3000DA 型布氏硬度计分别对水冷壁管母材、热影响区及焊缝的硬度进行测试;利用S-3700N型扫描电子显微镜(SEM)及Bruker-XFLash Detector 510 型能谱分析仪(EDS)对焊缝内部缺陷进行微区形貌观察及化学成分分析。

2 试验结果与分析

2.1 宏观形貌观察与分析

如图1 所示,结合现场照片和宏观形貌的观察结果可以看出,裂纹位于鳍片与水冷壁管焊缝的根部,并与环焊缝重叠,长度约为10 mm;漏点附近管壁存在一定锈蚀痕迹,此外未见明显胀粗及减薄特征、机械损伤和磨损等痕迹,如图1(a)~图1(c)所示。将漏点附近的水冷壁管沿纵向剖开取样后可以观察到,水冷壁管采用了对接焊接形式,而开裂位置刚好为焊接接头处,裂纹由水冷壁管外壁形成,并向内壁扩展;此外,在裂纹附近的焊缝内还发现了气孔类焊接缺陷,而水冷壁管内壁也观察到了因焊剂填充量过大而形成的咬边缺陷,如图1(d)所示。

图1 水冷壁管各部位宏观形貌

2.2 化学成分检测与分析

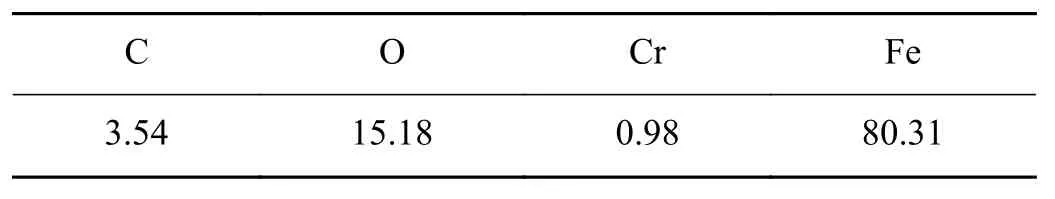

对泄漏的水冷壁管取样进行化学成分检测,检测结果见表1。从表中可以看出,水冷壁管材中各化学元素的含量均符合标准GB/T 5310—2017《高压锅炉用无缝钢管》[10]对15CrMoG 钢化学成分的要求。

表1 水冷壁管化学成分 (质量分数,%)

2.3 显微组织检测与分析

将泄漏的水冷壁管自漏点处取样进行金相组织检测,如图2 所示。由图2(a)中可以看出,裂纹启裂于鳍片焊缝与水冷壁管环焊缝热影响区的细晶区(区域1),该区域主要由铁素体+不完全相变组织组成,如图2(b)所示;此外,还可以观察到裂纹呈贯穿性沿水冷壁管环焊缝向内壁扩展,裂纹尖端较圆顿,且在裂纹附近还观察到了气孔及线型夹渣等焊接缺陷,如图2(c)所示。焊缝组织为针状铁素体+粒状贝氏体,原奥氏体晶界清晰可见,贝氏体组织较粗大,且内部分布着大量长条状或颗粒状M/A 岛,如图2(d)所示。远离裂纹的母材基体组织为铁素体+珠光体,珠光体区域明显,局部区域的碳化物呈片层状,部分区域的片层状碳化物开始分散,晶界有少量碳化物,球化级别为1.5 级,介于未球化与倾向性球化之间,如图2(e)所示。

图2 水冷壁管各部位金相组织

2.4 EDS 能谱检测与分析

图3 为夹渣EDS 能谱检测结果。由图3(a)中可以观察到,夹渣主要呈不规则线型,内部组织较疏松。通过图3(b)及表2 可以看出夹渣的化学元素组成主要为C,O,Cr,Fe。其中,Fe 元素和O 元素的含量较高,表明夹渣主要为铁的氧化物。

表2 焊缝夹渣化学成分(质量分数,%)

2.5 硬度测试与分析

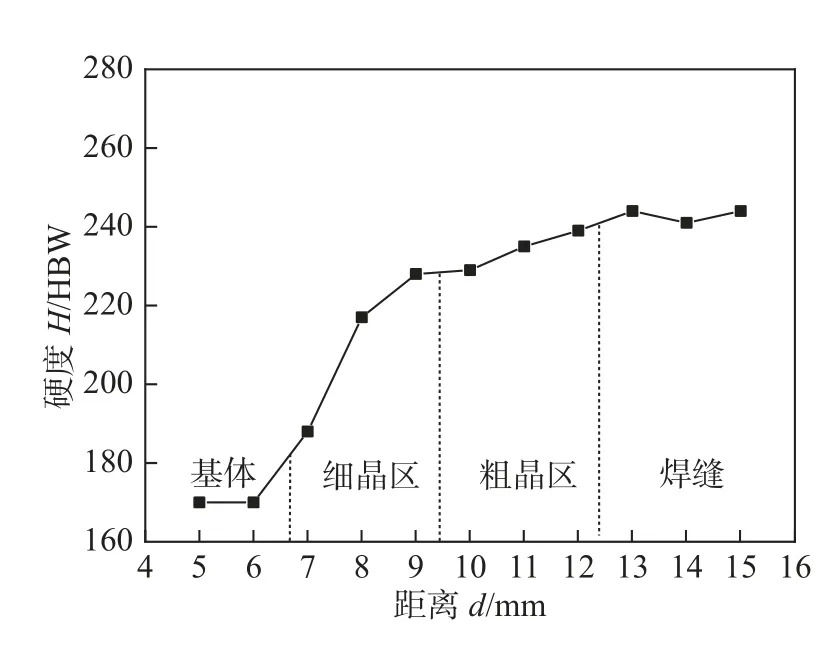

沿水冷壁管爆口横截面取样进行硬度测试,结果如图4 所示,从图中可以看出,焊缝的硬度较高,而母材的硬度较低,且硬度值从焊缝组织到母材呈逐渐减小的变化趋势。GB/T 5310—2017《高压锅炉用无缝钢管中》[10]中规定15CrMoG 规定的母材硬度值应为125~170 HBW,DL/T 869—2012《火力发电厂焊接技术规程》[11]对同种钢焊接接头硬度的要求为不低于母材硬度的90%,不超过母材硬度加100 HBW,表明水冷壁管母材和焊接接头的硬度均符合标准要求。

图4 水冷壁管爆口横截面硬度测试示意图

2.6 开裂原因及机理分析

近年来,15CrMoG 因其优良的热强性、焊接性被广泛用于制备超临界锅炉水冷壁管,但在实际使用过程中也逐渐暴露出一些因焊接工艺不合规或操作不当而引发的焊接接头失效故障[6,8−9,12]。文中的水冷壁管同样开裂于焊缝位置,且该位置几何结构十分复杂,属于拐角部位的鳍片焊缝根部,既包含水冷壁管环接焊缝,又包含水冷壁管与鳍片的连接焊缝,存在焊缝重叠交叉的特征,因此受焊接残余应力和弯曲残余应力作用的影响较大。

由金相组织的观察结果可以发现,裂纹启裂于鳍片与水冷壁管环焊缝热影响区的细晶区,即水冷壁管外壁,该区域的金相组织主要为铁素体+碳化物,属于不完全相变组织,力学性能较差。需要说明的是,如果不存在鳍片纵焊缝与水冷壁管环焊缝交叉的连接结构,那么启裂部位应与环焊缝一样,基体组织均为针状铁素体+粒状贝氏体;而鳍片与水冷壁管环焊缝间的重叠焊接,相当于对水冷壁管环焊缝表面进行了一次非正常热处理,从而导致环焊缝的表层组织发生了介于Ac1~Ac3之间的不完全相变,也使其与环焊缝组织形成了较大的硬度差,力学性能发生了显著劣化,该因素为导致水冷壁管开裂的主要原因。此外,在裂纹附近的环焊缝组织中观察到了较多的气孔及线型夹渣等焊接缺陷,气孔的形成可能与焊件表面和坡口存在油、锈、水分等污染物或焊接电流太小、焊接速度过快有关,而夹渣的形成同样与焊接过程清渣不净、焊接电流太小、焊接速度过快有关,表明水冷壁管在对接焊接过程中存在工艺不合格或操作不当的问题,此为导致水冷壁管开裂的次要原因。

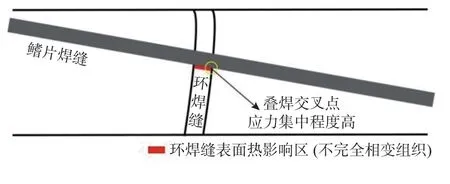

水冷壁管在运行过程中,裂纹逐渐于鳍片纵焊缝与对接环焊缝交叉的薄弱处形成(图5),并在机组启停或热负荷变化较大时产生的交变应力、焊接残余应力和弯曲残余应力的共同作用下不断向内壁延伸,而夹渣和气孔的存在又进一步加速了裂纹的扩展,最终导致裂纹贯穿水冷壁管环焊缝并引发泄露。

图5 水冷壁管启裂位置示意图

3 结论

(1)水冷壁管启裂于对接环焊缝与鳍片纵焊缝的交叉处,该部位的焊接残余应力及弯曲约束力程度较高,且基体为不完全相变组织,力学性能较差。

(2)环焊缝的基体组织中存在因焊接工艺不合格或操作不当产生的夹渣和气孔等焊接缺陷,既降低了环焊缝的硬度,又进一步加速了裂纹的扩展。

(3)在机组启停或热负荷变化较大时产生的交变应力、焊接残余应力及弯曲约束力的共同作用下,裂纹不断贯穿对接环焊缝并向钢管内壁延伸,最终导致水冷壁管开裂泄漏。

(4)建议首先在进行水冷壁管的焊接结构设计时,应尽量避免出现焊缝交叉重叠的现象;其次,加强对焊接质量的把控,并在焊接完成后及时进行宏观检验及无损检测。