航空复材电磁感应焊接过程及焊接强度

2024-02-04苏洲黄晓明陈中傲游文涛于立国董正宝

苏洲,黄晓明,陈中傲,游文涛,于立国,董正宝

(1.安徽理工大学,安徽 淮南 232001;2.山东航空学院,山东 滨州 256603)

0 前言

CFRP 为轻质量、高强度、耐疲劳等优异材料属性的杰出代表,其密度约为钢制合金密度的1/5,但强度是钢制材料的10 倍,所以CFRP 在航空器制造与结构轻量化设计等工程领域有着广泛应用前景,如应用在波音787 机体上的CFRP 占飞机总重的50%以 上[1−3]。开 展CFRP 应用技术研究,对提高飞机等航空器性能有重要意义。

CFRP 主要应用在飞机蒙皮装配方面,其连接技术主要有螺栓连接、胶接和螺栓与胶接混合连接等。螺栓连接技术成熟,连接简单,但紧固件装配会导致重量增加,连接时层合板需要开孔,会产生结构应力集中;胶接应力分布均匀,重量轻,胶接后不会占用额外装配空间,但胶接后不可拆卸,胶接技术要求较高[4−5]。碳纤维热塑性复合材料因其加工简单、抗冲击性高、修复潜力高以及可通过焊接自动连接,在不同的应用中正在取代热固性碳纤维复合材料[6−7]。碳纤维热塑性复合材料树脂基体高温熔化,低温凝固,可通过焊接的方式连接。目前使用的CFRP 的焊接方式主要有电阻焊接,超声波焊接,以及电磁感应焊接[8−9],感应焊接与电阻焊接相比,不需要在焊接层放置导电件,减少应力集中[10];感应焊接不会像超声焊接因为高频振动引起材料表面疲劳破坏[11]。CFRP感应焊接不需要加入界面导电层,只需在焊接添加热塑性胶粘剂,电磁感应焊接质量受到电流频率、线圈形状及在CFRP 层合板搭接区域添加的胶粘剂熔融程度等影响[12]。Segreto 等人[13]通过改变感应焊接工艺参数,研究了对CFRP 试样焊接强度的影响。Lionetto 等人[14]通过建立PEEK 熔化和结晶行为的电磁和传热模型,研究了熔融程度对焊接强度的影响,感应焊接CFRP 有着显著的应用优势。

聚醚醚酮(PEEK)材料具有耐高温、耐腐蚀及强度高、稳定性好等优异的力学物理性能[15],单毫等人[16]通过红外加热缠绕成形工艺获得碳纤维增强聚醚醚酮(CF/PEEK)制品,层间剪切强度达到82 MPa。王鑫等人[17]通过超声原位固结成形工艺,制备CF/PEEK层合板,研究了超声原位固结成形与热压成形工艺制造的层合板的力学性能。周天睿等人[18]采用熔融浸渍法制备了CF/PEEK 预浸带,并制备层合板,研究了成形温度,压力大小等因素对层合板力学性能的影响。通过PEEK 材料作为胶粘剂进行感应焊接的试验研究较少,文中则对PEEK 胶粘剂焊接CF/PEEK 层合板进行感应焊接研究。

目前研究聚焦在电磁感应焊接过程中的焊接装置参数的影响,缺乏对感应焊接过程及焊接试样强度的数值仿真与试验研究。文中基于电磁感应、热传递及焊接接头强度,建立电磁感应焊接的电−磁−热−结构进行多物理场联合仿真模型,选用PEEK树脂浸渍碳纤维制备的CF/PEEK 层合板,对胶层厚度、CFRP 接头搭接长度对焊接强度影响规律进行研究。

1 电磁感应焊接理论

感应焊接原理是利用高频交变电流在感应线圈附近形成交变磁场,通过CFRP 基体回路产生感应涡流并发热,当焊接接头区域放置的树脂融化时施加压力实现焊接。

1.1 电磁场理论

在电磁感应焊接的过程中,电磁场由麦克斯韦方程组控制[19 −20]。在真空中的闭合曲面内的电荷分布与产生的电场之间的关系由高斯定理表示为

式中:H为磁场强度;J为求解磁畴时矢量形式的电流密度;B为磁感应强度。

交变电流和时变电场表示为

式中:ε为介电常数;E为感应电动势;t为感应线圈的通电时间。

磁场磁通量变化产生感应电动势表示为

电流与感应电动势的关系表示为

式中:σ为电导率;Js为传导电流密度。

复合材料的碳纤维是一种非导磁性材料,磁感应强度表示为

式中:真空磁导率u0=4π·10−7H/m;相对磁导率ur=1。

在数值模拟分析中,磁场的边界条件表示为

式中:n为磁场的边界向量;A为磁矢量势。

1.2 传热分析过程原理

CF/PEEK 层合板内电能转换为热能的过程表示为

式中:Qe是磁场产生的热量。

由于感应加热进行热交换,热量从高温区域传导向低温区域。应用热力学热交换定律,在数值模拟软件中对涡流焦耳效应产生的热量进行瞬态分析,热力学第一定律表明孤立系统的能量守恒[21],孤立系统的热平衡式为

式中:ρ是复合材料密度;Cp是比热容;k是热传导率。文中电磁传热数值模型边界条件表示与周围空气相互作用,传热方式分别是热对流和热辐射,表示为

式中:hc为对流系数;T0为环境温度;ε为材料发射率;σ为Stefan-Boltzmann 常数。

2 数值模型

数值模拟电−磁−热的材料及力学性能见表1。

表1 数值模拟电-磁-热的材料属性及力学性能

2.1 电磁焊接模型

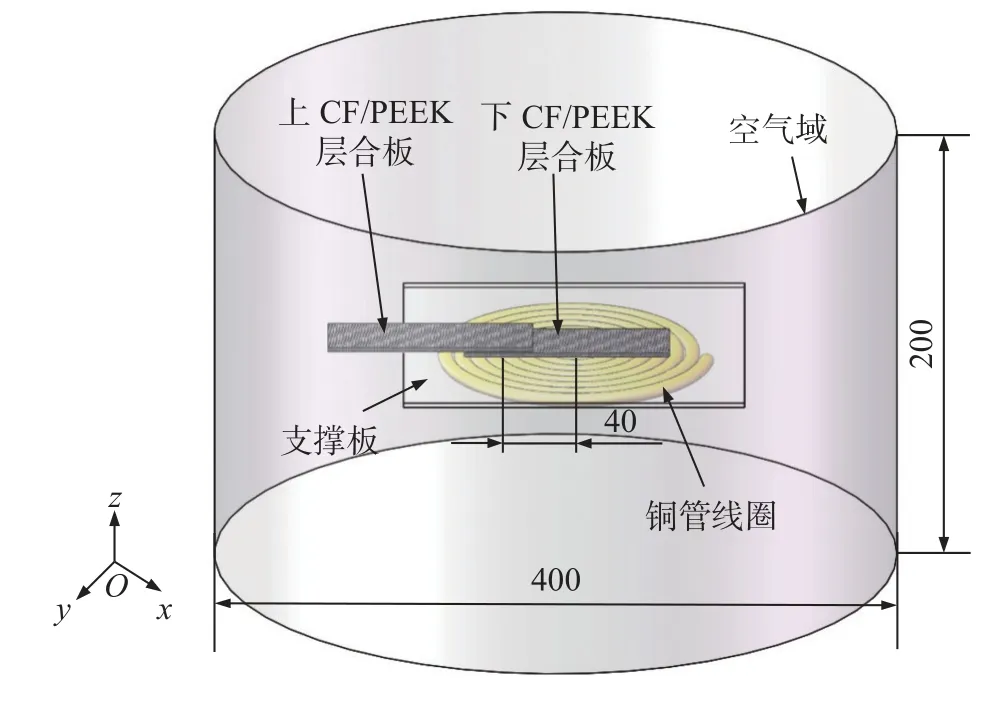

对铜管线圈,CF/PEEK 层合板,作为胶粘剂的PEEK 材料,空气域等进行几何建模。其中,铜管线圈匝数为7,外圈直径为130 mm,螺距为8 mm,铜管直径6 mm,内圈直径10 mm。PEEK 胶粘剂厚度为0.5 mm,模型尺寸与试验条件一致,模型如图1 所示。电磁仿真模型采用EMC3D4 单元类型,传热模型采用DC3D4 单元类型,铜管线圈电流为10 A,频率为20 kHz。焊接接头中心距离线圈中心为40 mm。

图1 电磁焊接仿真模型

通过式(8)可知,感应磁场在碳纤维复合材料表面诱导出涡流,焦耳效应产生的热量加热复合材料层合板。将感应模型产生的热量Qe导入热传递模型,以集中热通量的形式作为热分析的初始条件,设置热对流和热辐射与空气热交换,初始温度场为20 ℃。

2.2 焊接强度模型

根据电−磁−热联合仿真结果,将传热模型结点温度导入焊接强度模型,根据表1 中的材料力学性能,计算焊接强度。为了研究层合板的层间失效模式,在PEEK 胶粘剂层引入Cohesive 单元,用Cohesive 单元的消除表征相邻层之间的分层现象,胶层和CFRP层合板层间的损伤起始使用二次名义应力准则[22]来预测模拟焊接强度。

对下CF/PEEK 层合板非搭接头端全固定的边界条件,在上CF/PEEK 层合板非搭接头端施加0.03 mm/s的速度,分析时间设为100 s,搭接长度H分别设置为10,15,20,25,30 mm,PEEK 层的厚度L取值范围为0~1.5 mm 。将CF/PEEK 层合板 进行C3D8R 单元离散,PEEK 胶粘层采用为COH3D8 单元类型。

3 试验设计

3.1 焊接试验

试验使用材料为CF/PEEK 层合板,预浸料为T300-3K 型碳纤维(日本东丽公司Toray®),基体为PEEK(上海飞迈塑化有限公司),通过模压成形工艺获得CF/PEEK 层合板(热压机YTR-50T,大连铭旭机电设备制造有限公司)。

在进行感应焊接之前,用数控切割机(济南奥镭数控设备有限公司)切割CF/PEEK 层合板搭接区域大小的PEEK 薄膜(深圳市华达塑胶实业有限公司)作为焊接时的胶粘剂,试验使用常用PEEK 薄膜单层厚度规格为0.2,0.5,1 mm。例如PEEK 胶粘剂厚度为0.7 mm,需搭接区域叠加0.5 mm 及0.2 mm 的PEEK薄膜。焊接时,通过直流电源(明纬S-2000-60)为ZVS高频感应加热机供电,利用感应线圈加热CF/PEEK层合板进行焊接,焊接施加压力为1 MPa,为防止焊接过程感应线圈过热,通过水泵为线圈提供冷却水,最后利用红外热像仪(ST-9450)测试焊接温度。

3.2 强度测试

对感应焊接后的搭接接头采用WAW-300 kN万能材料试验机进行单搭接试验,试样尺寸如图2 所示。测试参照GB/T 33334—2016 标准,拉伸速率为2 mm/min,在进行单搭接试验时,为减小拉伸载荷偏心的影响,在单搭胶接结构的两端使用AB 胶粘贴铝板,采用铝板作为夹持件,每组测试5 次,单搭接剪切强度值为

图2 (CF/PEEK)层合板连接的示意图

式中:Fb为试样撕裂破坏时的最大载荷值,N;B为试样焊接面宽度,mm;S为试样焊接面长度,mm。

4 结果与分析

4.1 焊接过程分析

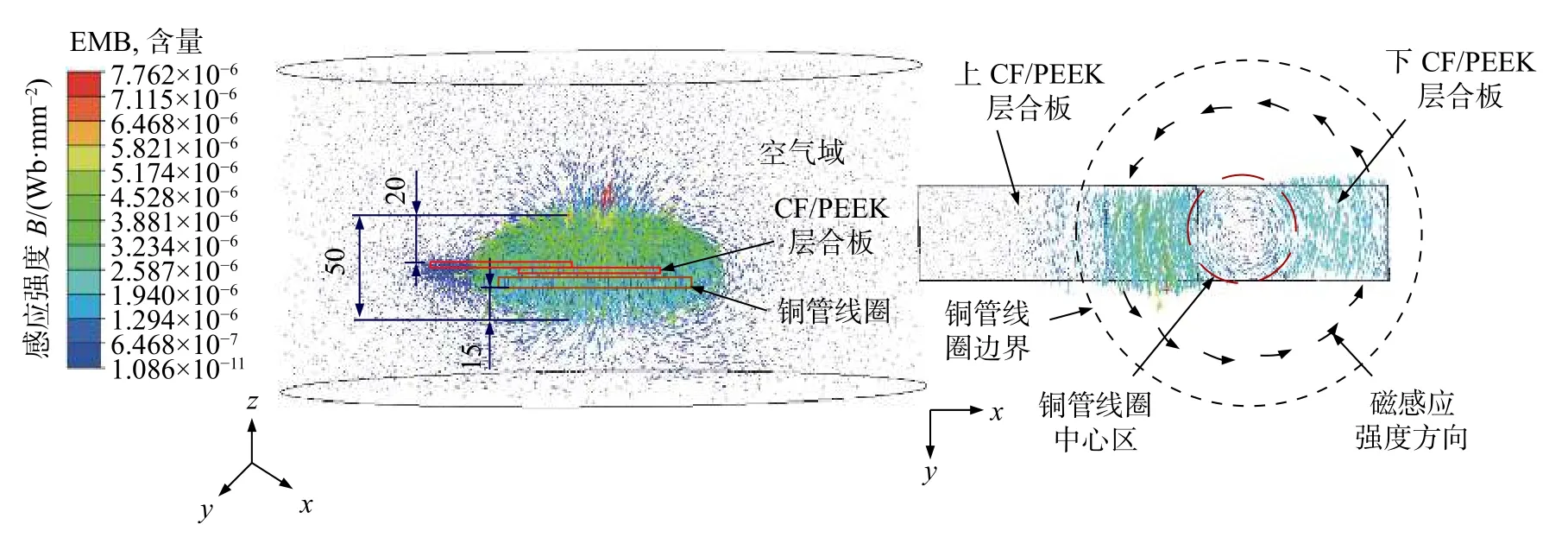

由式(3)麦克斯韦−安培定理可知,线圈中心的感应磁场方向向上,形成闭环磁感线。通过电磁仿真,在线圈电流为10 A,频率为20 kHz,PEEK 胶粘剂厚度为0.5 mm,搭接长度为12.5 mm(GB/T 33334—2016 标准)的条件下,电磁仿真模型的磁感应强度如图3 所示。从图中可以看出,形成的磁感线主要集中在线圈上下50 mm 范围内,超出该范围后磁感应强度迅速衰减。在进行试验时,单层层合板厚度为2 mm,双层层合板及胶粘剂厚度在4~6 mm 范围之内,远远小于50 mm 范围的衰减区间,那么上下2 层的层合板都产生热量,可同时对PEEK 胶粘剂进行加热,当然,胶粘剂层的厚度会影响PEEK 薄膜的熔融时间,但感应焊接速度快,影响可以忽略。

图3 电磁模型的磁感应强度(EMB)

搭接头和放置位置不完全对称,线圈上方25 mm范围之内的磁感应强度比圈下方15 mm 范围磁感应强度更大,最大值为7.8×10−6Wb/mm2。从图中可以看出,焊接搭头部位的磁感应强度(EMB)呈逆时针方向分布,约为5.5×10−6Wb/mm2。铜管线圈中心区的EMB 稀疏,由铜管线圈中心区到边界逐渐增大,EMB 最大值在搭接接头为2.6×10−6Wb/mm2,最小值在中心区为1.3×10−6Wb/mm2。

磁感应强度分布决定了通电电流诱导的CF/PEEK搭接头导电区域的焦耳耗散率(EMJH,即热量传递程度)和搭接头温度的数值。如图4 所示,层合板焊接部位EMJH 呈现出圆弧形,与铜管线圈的形状相对应。焊接部位焦耳耗散率由外向内逐渐降低,层合板的EMJH 最高为113.4 J/s。

图4 CF/PEEK 搭接头导电区域的焦耳耗散率

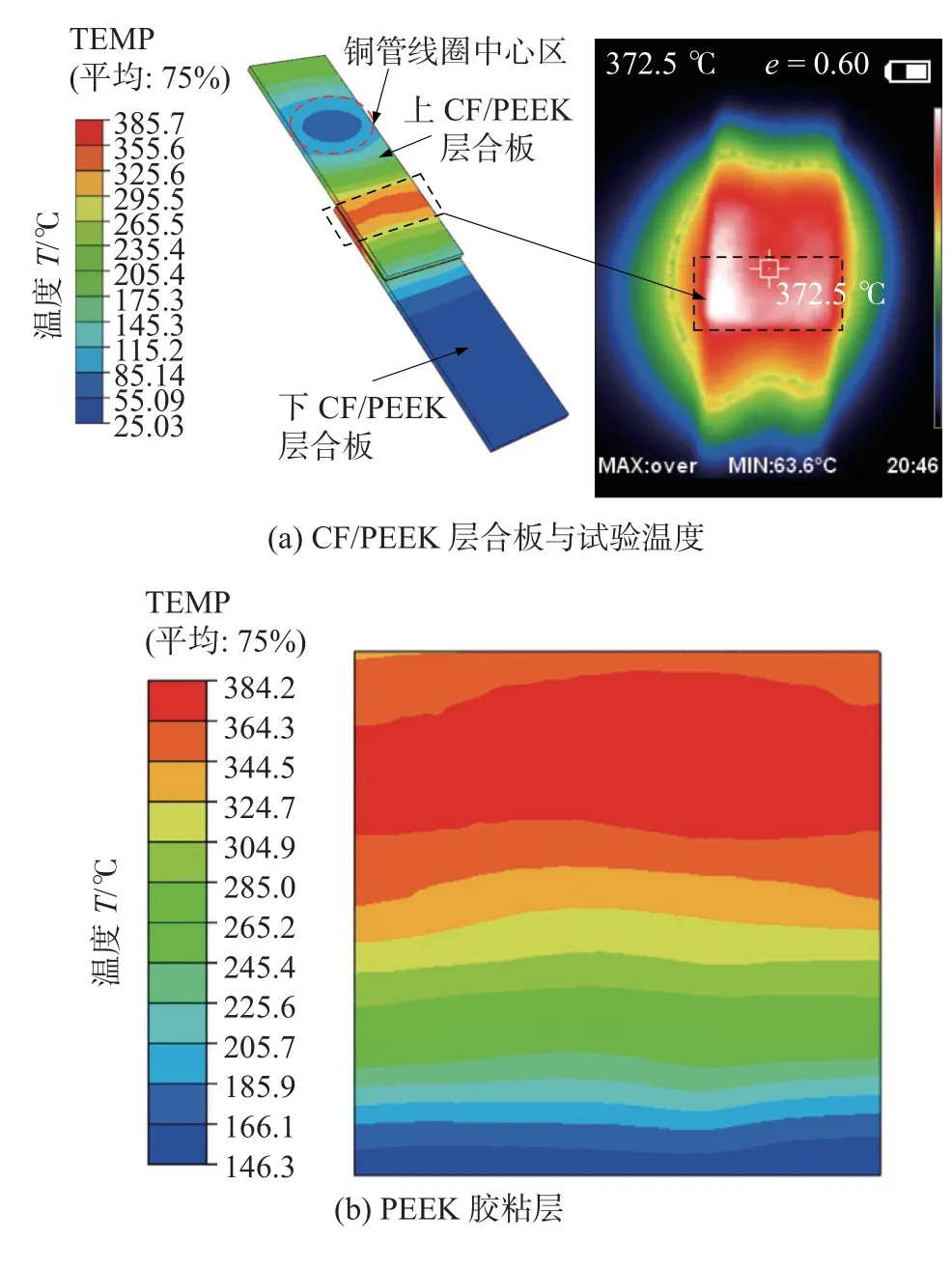

图5 为层合板与PEEK 胶粘剂的温度分布,热传递模型搭接头温度分布云图如图5(a)所示,温度沿试样长度方向整体呈条形分布,逐渐降低。搭接接头高温区域温度靠近接头端部,模型计算结果最高温度为385.7 ℃,位于下CF/PEEK 层合板与PEEK 胶粘层接触部位,试验结果与仿真结果一致,搭接中间部位温度最高,向两端逐渐降低,最高温度为372.5 ℃,试验结果与数值模拟结果误差为3.5%,在误差允许范围之内。

图5 层合板与PEEK 胶粘剂的温度分布

铜管线圈中心区磁感应强度(EMB)分布(图3)及EMJH 分布(图4)决定了被加热物体的温度分布及最高温度区域。计算结果显示铜管线圈中心对应层合板位置区域的温度呈圆形分布,向四周逐渐增加,中心区域温度为85.2 ℃。

图5(b)为PEEK 胶粘层的温度分布云图,PEEK层在接头端部区域温度最高为384.2 ℃,达到了343 ℃的熔融温度,满足层合板焊接条件。

4.2 拉伸破坏分析

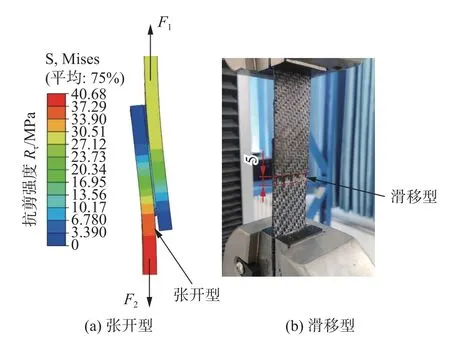

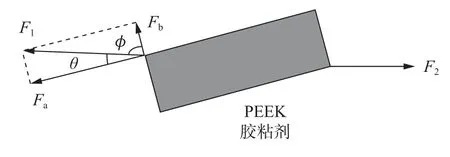

对CF/PEEK 层合板进行拉伸试验,搭接长度为12.5 mm(GB/T 33334—2016 标准),PEEK 胶粘剂厚度为0.5 mm,仿真和试验结果如图6 所示。图中F1为对层合板施加的拉力,F2为下夹具的拉力。结果表明层合板数值仿真剪切强度为5.31 MPa,试验剪切强度为6.16 MPa,试验与数值仿真的误差为13.7%。

图6 拉伸强度仿真与试验对比图

由于施加的拉力F1与下夹具的力F2非同轴拉力,PEEK 胶粘剂层越厚,施加拉力的非同轴性越明显。拉伸产生的力矩使试样弯曲,2 个CF/PEEK 层合板的端部受到的弯曲应力会导致接头端部先产生破坏。弯曲端部会对胶粘层有拉伸作用,裂纹扩展方向垂直于拉应力方向,形成张开型裂纹,裂纹扩展方向平行于应力方向,形成滑移型裂纹,试验滑移裂纹长为5 mm,焊接强度测试中的破坏断裂类型为张开型与滑移型的混合破坏。

样品拉伸断裂状态如图7 所示。CF/PEEK 层合板的拉伸形式包括:PEEK 胶粘剂树脂与碳纤维复材板连接界面的剥离破坏,焊接面的PEEK 胶粘剂层自身发生的内聚破坏,CF/PEEK 层合板发生的纤维抽离破坏。出现上述不同的破坏形式原因是感应焊接加热不均匀导致的PEEK 胶粘剂树脂熔融不充分,导致PEEK 层的树脂不同位置拉伸强度不同,影响PEEK层与CF/PEEK 层合板的连接强度,温度高的区域,连接强度高,树脂浸润层合板,单搭接拉伸试验层合板纤维发生抽离破坏。温度低的区域,温度没有达到PEEK 树脂343 ℃的熔融温度,或保温持续时间短,导致PEEK 层的内聚破坏或者是剥离破坏。

图7 CF/PEEK 层合板接头拉伸破坏形式

4.3 不同的搭接长度和胶粘剂层厚度对焊接强度的影响

搭接长度的数值仿真与试验结果剪切强度图,如图8 所示,数值仿真与试验使用搭接长度H为10,15,20,25,30 mm,胶粘剂层厚度为0.5 mm,通过数值仿真与试验验证,探究CFRP 层合板的搭接长度对焊接强度的影响。由于实际试验中采用的是编织类CFRP层合板,PEEK 胶粘剂渗入上下层层合板,增大了其粘接强度,拉伸断裂情况如图7 所示。而仿真中,采用的层合板为平板结构,熔融的PEEK 胶粘剂没有渗入层合板,只考虑界面层的粘接,则上下层合板胶粘强度较差,所以图8 中显示数值仿真结果比试验结果小,且搭接长度与剪切强度没有明显的相关性。

图8 搭接拉伸数值计算与试验的剪切强度

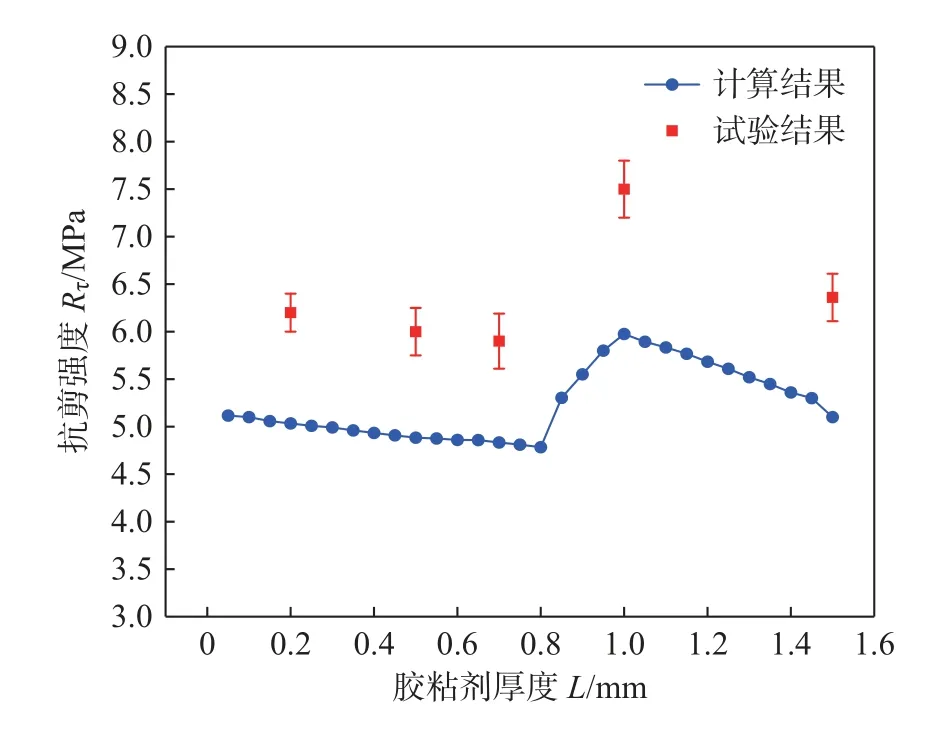

当PEEK 胶粘剂的厚度L取值范围为0~1.5 mm,搭接长度为20 mm 时,通过数值仿真精细计算剪切强度,取胶粘剂厚度为0.2,0.5,0.7,1.0,1.5 mm 进行试验验证。数值仿真和试验测试的剪切强度与胶粘层厚度的关系曲线如图9 所示,通过图中数据可以看出,数值仿真和试验测试的剪切强度与胶粘层厚度的关系有相同的增减变化趋势。胶粘剂厚度L取值范围为0~0.8 mm,随着PEEK 层的厚度增大,剪切强度逐渐减小,数值计算最小值为4.75 MPa;L取值范围在0.8~1.0 mm,剪切强度增加,数值计算最大值为5.97 MPa。

图9 PEEK 胶粘剂不同厚度与剪切强度试验和数值计算曲线

当含有一定厚度的PEEK 胶粘剂焊接层合板拉伸受力时,由于胶粘剂厚度的影响,拉伸力的非同轴性将会导致层合板弯曲,如图6 所示。由于非同轴拉力的影响,可将胶粘剂受力转化为图10 所示。图中F1,F2分别为施加的拉力和下夹具的拉力,Fa,Fb分别为F1沿胶粘剂层切向和法向的分量。当PEEK 胶粘剂厚度为0~0.8 mm,随着胶粘剂厚度逐渐增大,胶粘剂受到的Fa与F1的夹角θ逐渐增大,此时拉伸破坏主要由Fa所决定,当Fa为固定值时,随着θ角度增加,F1值逐渐减小;当胶粘剂层厚度为0.8~1.0 mm时,此时Fa与Fb共同耦合的作用下,能够承受的力逐渐增大;当胶粘剂层厚度为1.0~1.5 mm 时,此时拉伸破坏主要由Fb所决定,Fb与F1的夹角ϕ逐渐减小,拉力逐渐减小。

图10 拉伸受力分析

5 结论

(1)电磁感应加热过程中EMB,EMJH 影响CF/PEEK 层合板温度。温度的高低与EMB,EMJH 的数值正相关,线圈中心数值较低,获得的中心区温度最高为85.2 ℃。模拟温度最高为385.7 ℃,搭接接头高温区域温度靠近接头端部,温度沿试样长度方向整体呈条形分布,且逐渐降低,试验结果最高温度为372.5 ℃,两者误差为3.5%。

(2)受拉伸载荷偏心影响,焊接接头首先发生破坏的部位是在接头的端部,发生距离为5 mm 滑移断裂,搭接接头断裂类型为张开型与滑移型的混合破坏。由于焊接温度分布不均,焊接区域的焊接强度不同,断裂后发生纤维抽离破坏、剥离破坏及基体内聚破坏。

(3)当PEEK 胶粘剂层厚度L恒定时,搭接长度H与焊接强度没有相关性。当搭接长度恒定时,胶粘剂厚度的变化将会影响焊接强度大小。在当L=0.8 mm 时,强度最小为4.75 MPa;L=1 mm 时,此时胶粘剂层受到的拉力F1与Fa共同耦合作用,焊接强度最大为5.97 MPa。