30 mm 厚TC4 钛合金电子束焊接头的高周疲劳与裂纹扩展速率

2024-02-04贾金龙龙健张林杰

贾金龙,龙健,张林杰

(1.兰州工业学院,兰州 730050;2.西安交通大学,金属材料强度国家重点实验室,西安 710049)

0 前言

钛及其合金因其具有密度小、比强度高、刚度大、耐蚀性好、高温性能好、可加工性能好等一系列优点,是钢、铝之后的第3 种结构材料,在航空航天、航海、石油化工、国防装备等领域得到了广泛的应用[1−3]。TC4 钛合金是由hcp-α 和bcc-β 两相构成的钛合金,也叫做Ti-6Al-4V,其中Al 是提高α 相稳定性的元素,V 是提高β 相稳定性的元素。TC4 在航空工业中主要用于制造发动机风扇、飞机重要承力构件等,在航海中主要用于制造深海载人下潜器的耐压壳体[4−7]。

焊接技术由于其在构件轻量化、密封性好、接头质量高等方面的优势而在钛合金加工方面应用很广泛,但是钛合金由于熔点高、导热性差、比热容大,使其在焊接时高温区宽,焊缝及热影响区极易过热而导致晶粒粗化和长大,且钛在高温下活性强,易吸收氢、氧、氮等元素而产生气孔、接头脆化等缺陷,甚至导致冷裂纹的产生。因此钛合金焊接需要一种线能量集中、保护效果好的焊接方法,真空电子束焊由于其能量高,且在真空中焊接,因此,焊缝深宽比大、热影响区窄,焊接质量好,可以解决钛合金焊接中的问题,尤其适合于大厚板钛合金焊接[8−10]。

有研究表明,在实际工程结构件中,有80%~90%的失效都是疲劳破坏,而航空结构件在服役过程中由于各种气动、机械原因诱发的振动应力,使其承受疲劳载荷[11−14]。疲劳失效已经成为影响现代航空装备安全性、耐久性的主要问题,还可导致维修费用大幅增加,是航空装备结构完整性设计中需要重点解决的问题之一。

文中对比了30 mm 厚TC4 钛合金电子束焊接头和母材的高周疲劳性能,并观察了接头的疲劳断裂位置,分析了母材和接头的疲劳断口。同时,分区域研究了接头母材、热影响区和焊缝区的疲劳裂纹扩展速率。试验结果将为中厚板TC4 钛合金真空电子束焊接技术的应用提供数据支撑。

1 试验及方法

1.1 试验材料及电子束焊接工艺参数

文中使用的材料是TC4 钛合金,材料的化学成分信息见表1。表2 是文中电子束焊接头所使用的焊接工艺参数。

表1 TC4 合金的化学成分(质量分数,%)

表2 电子束焊接工艺参数

图1 是电子束焊接头的焊缝横截面形貌,试板厚度为30 mm,为防止焊穿,下面加了16 mm 厚的垫板。靠近试板上表面的焊缝区较宽,最宽达到了8 mm,试板中间焊缝区宽度较为稳定,约为4 mm。与焊缝区较为相似,接头靠近上表面的热影响区宽度较大,最高达到了5 mm,试板中间位置的热影响区宽度约为3 mm。

图1 电子束焊接头的焊缝横截面

1.2 接头显微组织

接头的显微组织观察依次在3 个区域展开,分别为母材区(BM)、热影响区(HAZ)和焊缝区(WM)。试验设备为场发射扫描电镜FEI Verios460,腐蚀剂采用Kroll 试剂,试剂配方为3%(体积分数)HF 加6%(体积分数)HNO3的水溶液,试样腐蚀时间为13~15 s。

1.3 显微硬度

在板厚15 mm 处对接头各个区域进行横向显微硬度测试,从左到右,每隔0.5 mm 测试一个点,依次穿过母材、热影响区、焊缝区、热影响区、直至右侧母材,试验设备选择HXD-1000TMC/LCD 显微硬度计。试验力为1.961 N(200 g),载荷保持时间为15 s。

1.4 高周疲劳性能

高周疲劳试验参照《金属材料疲劳试验轴向力控制方法》(GB/T 3075—2008)进行。试验设备为INSTRON-1341 电液伺服材料试验机。应力值在300~700 MPa 范围内,加载方式为轴向加载,最小应力与最大应力比为0.1,载荷频率为20 Hz,载荷波形为正弦波。

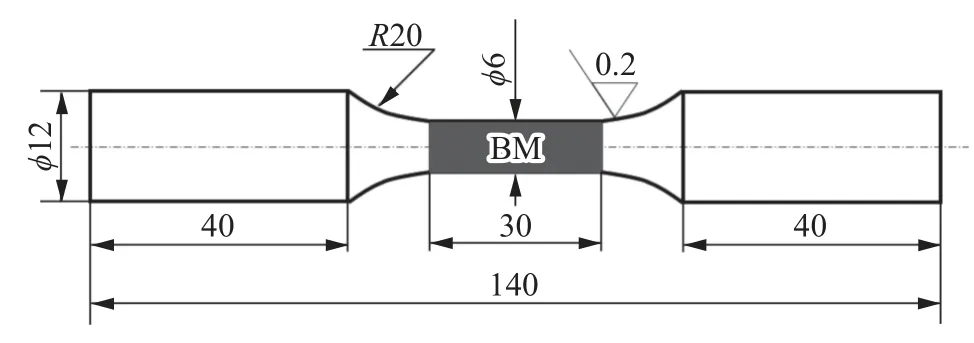

疲劳试样尺寸为棒状,试样长度120 mm,夹持直径12 mm,试样直径6 mm,平行段长度30 mm。母材疲劳试验试样尺寸如图2 所示,其平行段全部由TC4母材组成。焊接接头疲劳试验试样尺寸如图3 所示,平行段包含了BM,HAZ 和WM 3 个区域,其中焊缝区在试样中心处。

图2 母材疲劳试验试样尺寸

图3 电子束焊接接头疲劳试验试样尺寸

1.5 疲劳裂纹扩展速率

室温、大气环境下的疲劳裂纹扩展速率试验按照《金属材料疲劳裂纹扩展速率试验方法》(GB/T 6398—2017)进行。试验设备为电液伺服材料试验机INSTRON-1341。轴向加载对称正弦波,应力比同样为0.1,载荷频率为20 Hz。

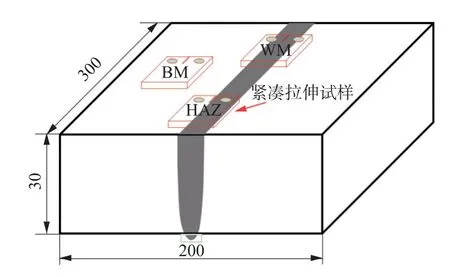

结合标准及试样服役情况综合考虑,确定试样类型为紧凑拉伸试样(CT 试样),CT 试样取样位置如图4 所示,分别使初始预制裂纹位于尺寸为BM,HAZ 和WM 区域。CT 试样尺寸如图5 所示,试样大小为62 mm×60 mm×8 mm,初始裂纹长度为12.5 mm,宽度为1.5 mm。

图4 紧凑拉伸试样取样示意图

图5 紧凑拉伸试样尺寸示意图

1.6 疲劳断口形貌

疲劳裂纹扩展速率试验完成后,为观察断口形貌,寻找裂纹源位置,需要利用超声波清洗断口,清洗溶剂为乙醇,时间不低于30 min。断口观察设备为SU3500扫描电镜。

2 结果与讨论

2.1 显微组织

图6 是电子束焊接头母材、热影响区和焊缝区在高分辨电镜下的组织形貌。图中母材的显微组织是由等轴α 相和分布在α 相晶界的β 相组成。受焊接过程中热循环的影响,母材中等轴α 相的边缘开始溶解,向细小的片状α′相转变。热影响区作为母材向焊缝区过渡的中间区域,其内部组织既有还未发生转变的等轴α 相,也有已经转变完成的片状α′相。2 种接头的显微组织差异在焊缝区。电子束焊接头焊缝区存在大量相互加错的针状α′相,文献[15−19]指出:针状α′相作为钛合金中的强化相,当材料发生变形时,这些细小的针状α′相会对位错的运动产生阻碍作用,从而使材料强化。

图6 电子束焊接头各区域的显微组织形貌

2.2 显微硬度

图7 是接头各区域的显微硬度值。由图可知:电子束焊接头焊缝区的显微硬度略高于母材。母材区的平均硬度值为316 HV 左右,热影响区值约为322 HV,电子束焊接头焊缝区的平均显微硬度值为330 HV。熔合线附近的硬度要高于焊缝区和母材区。

图7 接头各区域的显微硬度

2.3 母材和接头的高周疲劳性能

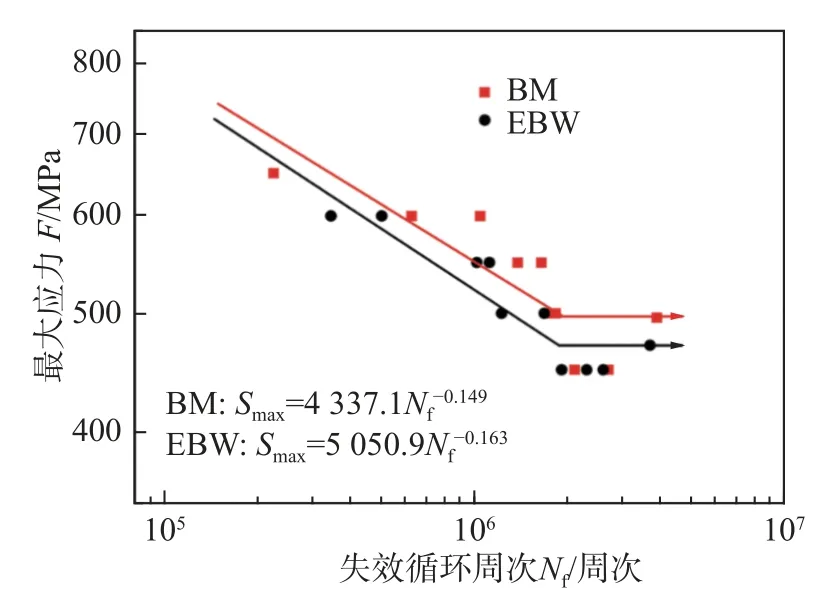

图8 是钛合金母材和电子束焊接头的峰值应力与疲劳寿命的关系曲线。其中带箭头的数据点表示2×106循环之后未失效的情况,也称作溢出点。由图可知:30 mm 钛合金电子焊接头的高周疲劳性能要弱于母材。

图8 钛合金母材、电子束焊接头的高周疲劳S-N 曲线

采用Basquin 方程对接头高周疲劳试验数据进行拟合,为

式中:Smax为最大应力;A是疲劳强度系数;Nf为失效循环周次;b为疲劳强度指数。获得具有应力疲劳强度的拟合公式,为

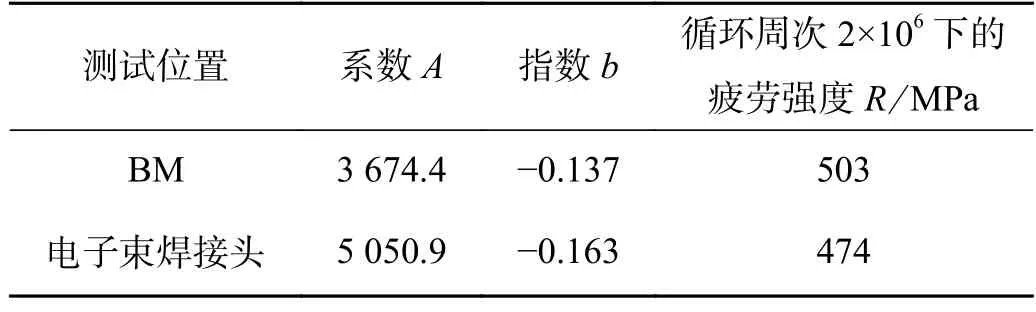

式(2)为30 mm 厚度TC4 钛合金母材最大应力与循环周次的表达式。从图中的试验数据点和拟合曲线可以看出,室温条件下的应力疲劳强度为503 MPa。式(3)为30 mm 厚度TC4 钛合金电子束焊接头最大应力与循环周次的表达式。从图中的试验数据点和拟合曲线可以看出,室温条件下的应力疲劳强度为474 MPa。电子束焊接头的疲劳强度可以达到母材的94.2%。

表3 为30 mm 钛合金电子束焊接头母材和接头的高周疲劳性能参数。疲劳寿命主要是由疲劳强度指数决定,相同载荷条件下,指数的绝对值越小,疲劳寿命值越大。由表可知:母材疲劳指数的绝对值要少于接头。

表3 TC4 电子束焊接头母材和接头的高周疲劳性能参数

2.4 母材和接头的高周疲劳断口

图9 和图10 为钛合金母材、电子束焊接头的高周疲劳断口。图9(a)和图10(a)分别是钛合金母材、电子束焊接头的宏观疲劳断口形貌。可以看到主要分为2 个区域,其中一部分较为平整,为疲劳区域,另一部分表面凹凸不平,为拉伸断裂区域。图9(b)和图10(b)分别是母材和电子束焊接头疲劳裂纹的启裂位置,启裂源位于试样表面。这是因为试样表面的缺陷处易产生应力集中,在承受拉压循环载荷时,驻留滑移带的不断挤压和侵入导致了裂纹源的形成。图片9(c)和图10(c)分别是母材、电子束焊接头疲劳裂纹的扩展区域。2 个区域都可观察到典型的疲劳辉纹。裂纹扩张的方向与疲劳辉纹的方向垂直,当应力处于最大压应力时,裂纹前端闭合锐化。随着应力方向变化,应力状态转变为拉应力,当应力达到最大拉应力时,由于裂纹前沿应力集中,使裂纹张开向前扩展,并使裂纹钝化。随着循环应力地不断加载,裂纹又重新闭合锐化。如此重复,使裂纹不断向前推进。疲劳辉纹是每次循环载荷留下的痕迹。其中,相同载荷条件下,母材高周疲劳断口中辉纹的间距较小,约为1.49 μm,电子束焊接头的相邻辉纹间距为2.14 μm。辉纹间距约大,在一定程度上,可以反映材料抵抗疲劳裂纹扩展的能力越弱。图9(d)和图10(d)是母材和电子束焊接头最后拉伸断裂的区域,断口都呈韧窝状,说明母材和接头在断裂前都有着良好的塑性变形能力。

2.5 接头各区域的疲劳裂纹扩展速率

图11 是TC4 钛合金电子束焊接头的各区域疲劳裂纹扩展速率(da/dN)与应力强度因子幅度 ΔK之间的关系曲线。由图可知,3 条拟合曲线中,热影响区曲线斜率最大,即抗疲劳裂纹扩展性能最弱,焊缝区次之,母材区最强。尤其是当应力强度因子幅值较大时,热影响区的疲劳裂纹扩展速率最快。

图11 接头各区域的疲劳裂纹扩展速率与应力强度因子幅度ΔK之间的关系曲线

采用Paris 公式对接头不同层不同区域的疲劳裂纹扩展速率试验数据进行拟合,为

由表4 可知:30 mm 厚TC4 钛合金电子束焊接头热影响区的Paris 指数较大,该区域的疲劳裂纹扩展速率较高,抗疲劳裂纹扩展能力较差。

表4 接头不同层不同区域的Paris 公式参数汇总

3 结论

(1)电子束焊接头在循环周次为2×106时的高周疲劳强度为474 MPa;相同载荷条件下,母材的高周疲劳强度仅为503 MPa。

(2)相同载荷条件下,电子束焊接头高周疲劳断口中的疲劳辉纹间距约为2.14 μm,而母材的疲劳辉纹间距为1.49 μm。

(3)30 mm 钛合金电子束焊接头热影响区的抗疲劳裂纹扩展性能要弱于母材和焊缝区。