脱氨塔底重沸器气相返塔管线泄漏原因及处理

2024-02-04杨阳阳徐东芳

杨阳阳,徐东芳

(中海油石化工程有限公司,山东 青岛 266100)

酸性水汽提装置加工原料中含有大量的硫化氢、氨等腐蚀性介质,致使管线和设备腐蚀问题频繁发生[1-4]。一直以来酸性水汽提装置的腐蚀机理和原因也得到广泛研究。汽提塔底重沸器管束和管线的腐蚀是比较典型的腐蚀案例。白知成等人[4]总结出氨汽提塔再沸器管线的腐蚀原因主要是由于硫酸盐积垢,造成氯离子腐蚀。通过能谱分析和垢样分析,陈良超等人[5]得出酸性水汽提塔底腐蚀成分主要是铁锈。本文对脱氨塔底重沸器气相管线腐蚀进行宏观检查、测厚分析,结合现场腐蚀位置确定主要腐蚀原因,并提出防护建议。

1 装置概况

国内某炼厂酸性水汽提装置采用单塔加压汽提工艺,加工原料主要为常减压装置、催化裂化装置和焦化装置的酸性水,富含硫化氢和氨。装置自运行以来,脱氨塔底重沸器(E-205)气相返塔管线多次出现泄露问题,现场经过多次堵漏应急处理,效果不明显。装置运行3年后,管线上部腐蚀减薄严重,难以维持稳定生产,不得不重新更换管线。

2 现场泄露事件经过

近日工作人员在日常巡检过程中,发现脱氨塔底重沸器(E-205)气相返塔管线保温处有少量蒸汽泄漏,随即上报通知相关人员对泄漏保温处进行拆除,发现脱氨塔底重沸器(E-205)气相返塔三通横向焊口的热影响区有1~2 mm的砂眼,立即进行现场警戒,对泄漏处进行打卡子应急处理。事故中由于泄漏量较小,未对生产和操作人员产生影响。

数日后打卡子处再次发生泄漏,处理过程中发现漏点腐蚀缺口已增大至6 mm。经过2 h应急抢修,堵漏效果不明显。为保证装置安全正常运行,避免漏点继续扩大形成安全隐患,经研究计划进行消缺施工,更换重沸器E-205气相三通。另外弯头和偏心异径管视腐蚀情况选择是否更换。

次日对脱氨塔底重沸器(E-205)经冲洗置换并排净处理后,气相返塔塔壁法兰处和液相入口处分别加装盲板进行完全隔离。经现场泄漏口采样分析合格后,对泄漏点及南侧大小头处进行切割及更换处理,动火焊接结束后经气密合格进入开工程序。

3 工艺流程

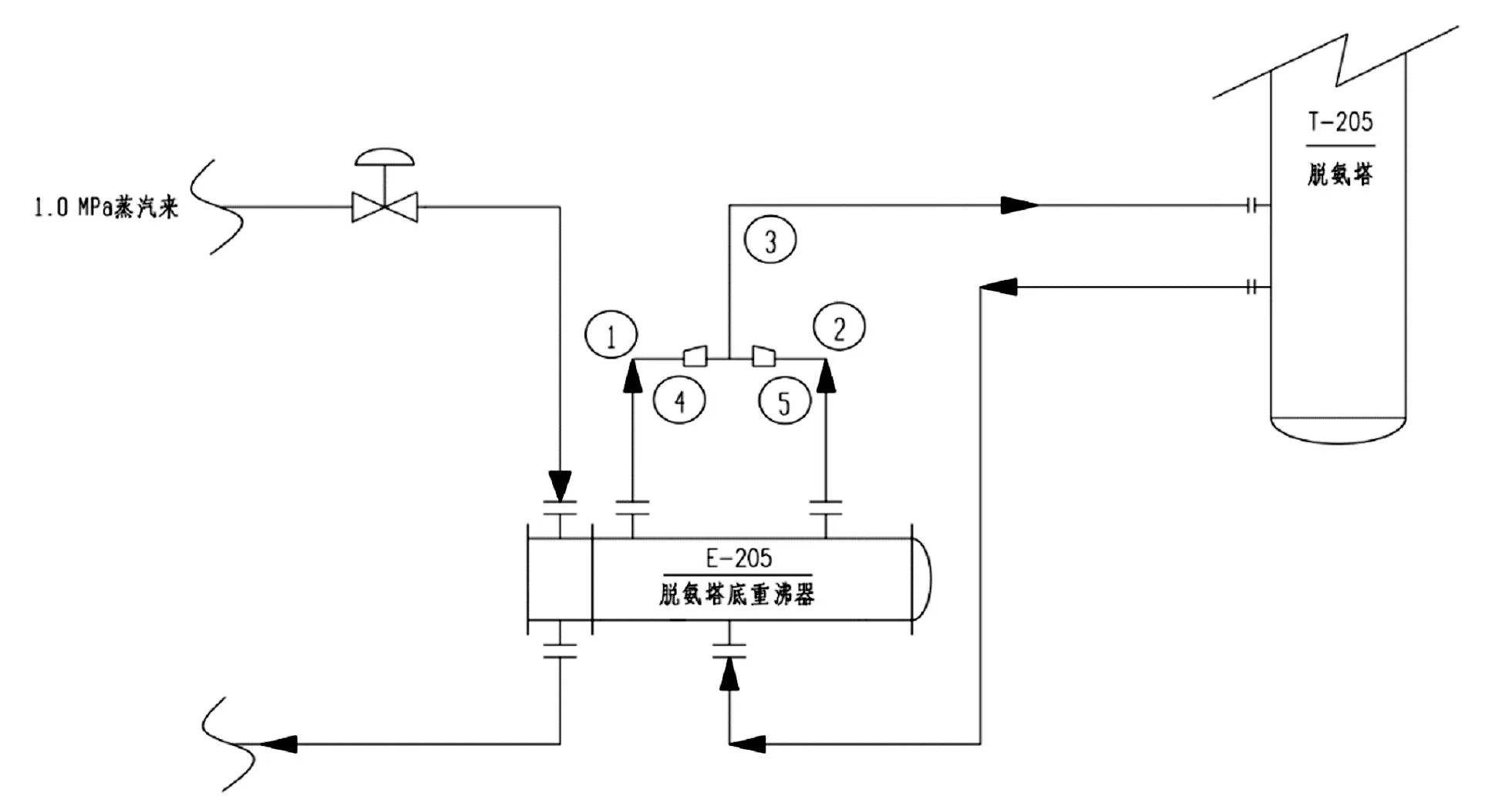

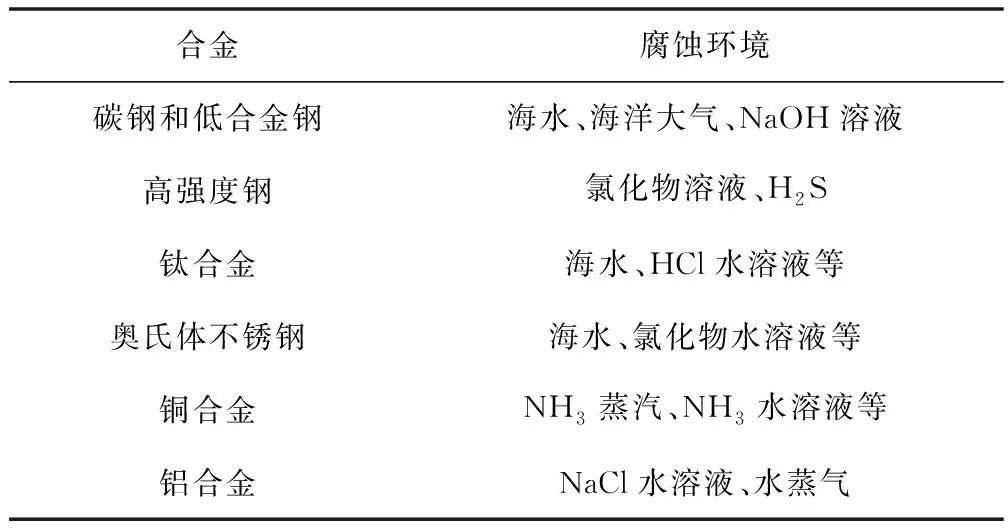

脱氨塔底净化水进入脱氨塔底重沸器(E-205)后,在重沸器中经提纯,脱除氨和硫化氢。脱氨塔底重沸器(E-205)其规格型号为BJS600-1.2-79-4.5/25-2I。管程介质为1.0 MPa蒸汽,流量为1 700 kg/h,入口温度为210 ℃,出口温度为180 ℃,壳程介质为净化水(含微量氨及硫化氢),入口温度为152 ℃,返塔温度为160 ℃。原设计中,重沸器管程材质为10# (GB/T 9948),壳程材质为Q245R(GB/T 713)。脱氨塔底重沸器到脱氨塔之间的气相返塔管线材质为20#(GB 9948)。简易流程图详见图1。

图1 简易流程图

4 腐蚀现状

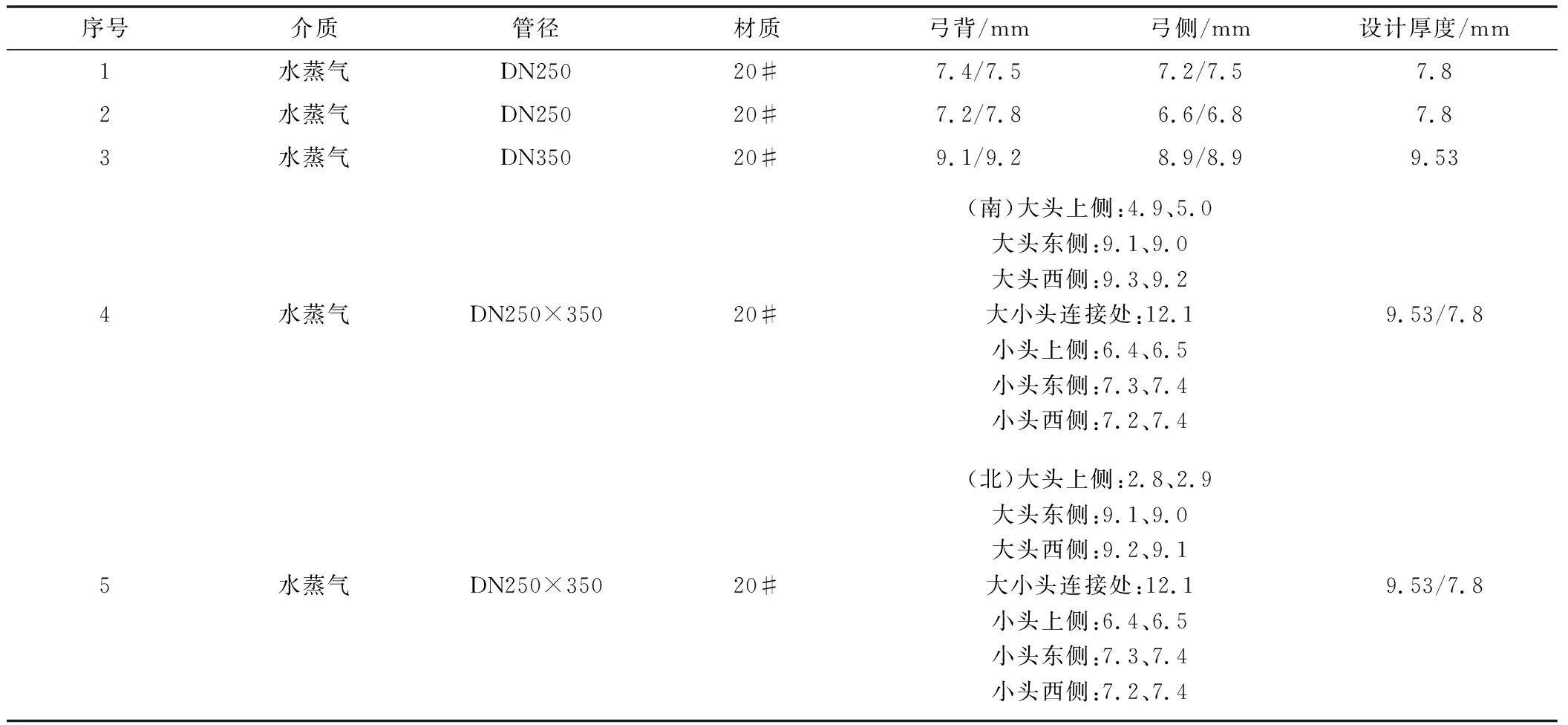

装置停工退料后,现场对拆解掉的脱氨塔底重沸器(E-205)管件进行了测厚统计分析,实际测厚数据详见表1。

表1 重沸器管件测厚数据(序号对应图1)

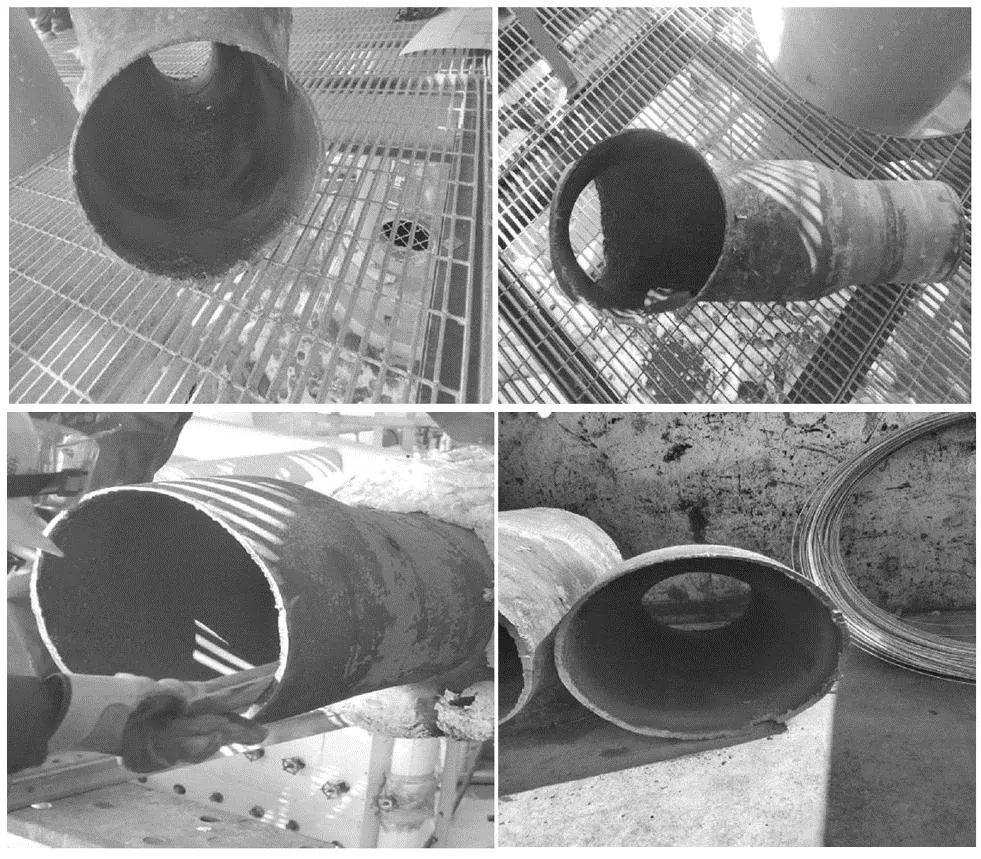

根据管件的测厚数据及现场图片(图2)显示,三通各接口均有不同程度的腐蚀减薄。其中上管口腐蚀减薄较为严重,测得目前的管件壁厚仅为1~2 mm。若按照均匀腐蚀计算,该装置一个运行周期(按装置检修周期3年计算)的腐蚀速率高达2.7 mm/a。三通左右管口处腐蚀减薄较上管口略轻,其中上部剩余壁厚为3~4 mm(测厚顺序为顺时针9到3点圆周),腐蚀速率为2 mm/a,下部剩余壁厚为5~6 mm(测厚顺序为顺时针3到9点钟圆周),腐蚀速率为1.35 mm/a。后经过仔细观察后发现在三通内部表面有轻微点蚀的现象,另管线内部约有1 mm左右厚度的锈垢,三通处各焊缝处未见明显缺陷。

通过对大小头进行宏观检查,发现大小头的大端上部腐蚀减薄严重,厚度在2.8~3.2 mm(测厚顺序为顺时针9到1点钟圆周),腐蚀速率在2.3 mm/a左右,其他圆周剩余壁厚在7 mm左右,腐蚀速率在0.84 mm/a。大小头处前后焊缝处未见明显缺陷。

图2 重沸器气相返塔三通和大小头现场腐蚀情况

5 腐蚀原因分析

5.1 应力腐蚀(SSC)

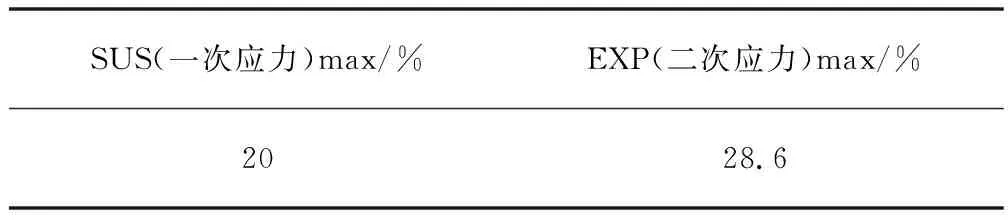

应力腐蚀指的是在受到拉应力的作用下,金属在腐蚀性介质中引起的破坏。在局部腐蚀形态形式中应力腐蚀开裂是危害性最大的,在应力腐蚀过程中,如果有细小的裂纹形成,那么其腐蚀扩展速度与其他类型的局部腐蚀速度相比呈几何增长,应力腐蚀容易造成悲惨的事故,如钢桥的倒塌、客机的解体、油气罐区的闪爆、工艺管线的泄漏,都给人们的生产生活造成了难以弥补的生命和财产损失。此外,如核工业的核电站、货轮、燃气锅炉、石化企业中也都发生过应力腐蚀破坏造成的事故。常见的应力腐蚀环境详见表2。从表中可以得出结论:通常纯金属不会发生应力腐蚀,当金属里面含有了杂质或者金属为合金,在拉应力存在、特定的组织环境(包括腐蚀性介质的性质、合适的温度、合适的浓度)条件下, 三种因素共同作用下,应力腐蚀才可能发生,三者缺一不可。

表2 常见的应力腐蚀环境

根据以上腐蚀机理的分析,本次脱氨塔底重沸器气相返塔管线中介质为净化水,其Cl离子含量仅为10 mg/L,管线材质为20#(GB 9948),因此发生应力腐蚀的可能性较小。

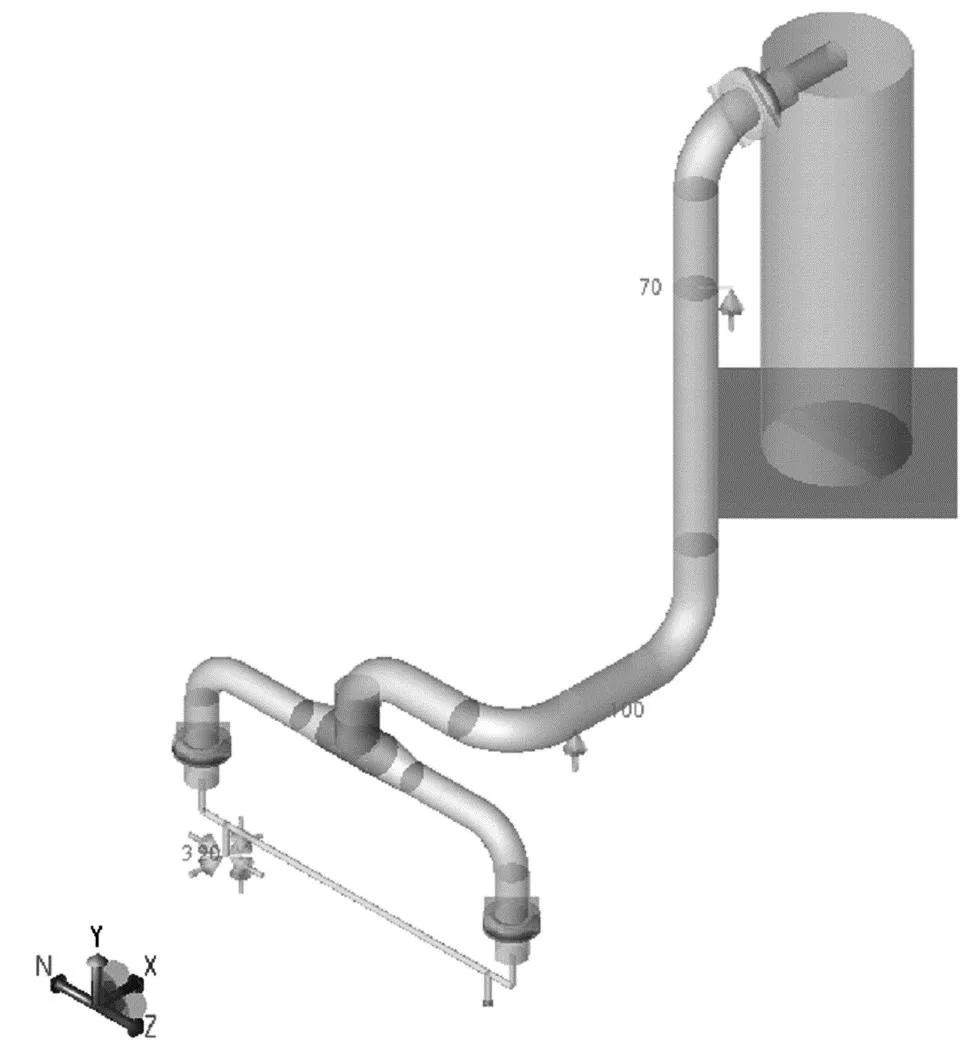

5.2 应力计算分析

首先对原设计的管道竣工图与现场实际配管进行详细的检查对比发现,管线的设计图纸与现场配管一致。考虑到管线温度较高,可能产生较大的局部应力而导致管线开裂泄露,因此需要对脱氨塔底重沸器到脱氨塔之间的气相返塔管线进行详细的应力计算。计算采用常用的应力分析软件-CAESARⅡ软件[6],选取从重沸器壳程出口至脱氨塔管嘴之间的管路,作为本次计算的管道系统。重沸器及脱氨塔均按实际参数输入。将所分析管道的设计压力、设计温度、管线选用的材质、管线的保温材质及保温厚度等一系列参数输入后,创建如图3所示的应力模型。

图3 应力模型图

根据实际工程设计经验,管道上的一次应力不超过标准许用值的60%,二次应力允许不超过标准许用值的80%。通过应力计算结果(详见表3)可以得出,一次应力及二次应力的最大值分别为20%和28.6%(与允许荷载比较),均符合应力的相关要求。据此可见,因管线路由不合理而产生管线应力开裂,从而造成此脱氨塔底重沸器气相返塔管线的泄露原因不成立。

表3 应力计算值

5.3 Cl离子腐蚀

Cl离子具有离子半径小、穿透能力强以及对金属吸附性强等特点,随着Cl离子浓度的增加,溶液的导电性就越强,在氯离子含量(大于30 mg/L)[7]较高的情况下对碳钢表面钝化膜破坏性较大,从而使得Cl离子更易穿过钝化膜到达金属表面。Cl离子的强渗透性是能实实在在破坏碳钢表面钝化膜,或者是减少反应生成的稳定化合物浓度的,是一种非常强的去极化离子,有氯离子存在,防腐就会变得相对复杂。

经过对净化水的取样分析,净化水中Cl离子含量为10 mg/L。Cl离子对碳钢的腐蚀较轻,腐蚀型式为点腐蚀。因此Cl离子腐蚀不是造成脱氨塔底重沸器气相返塔管线腐蚀速率加快的主要原因。

5.4 低温HCl-H2S-H2O电化学腐蚀

一般情况下,当碳钢管线内部介质含有硫化氢时,首先会与管碳钢线内部的Fe反应生成Fes保护膜,防止管线腐蚀。在低温(炼厂一般指200 ℃以下)环境下,有水存在时,H2S和Cl离子会形成腐蚀较为严重的低温HCl-H2S-H2O型电化学腐蚀[8],H2S和Cl离子互相促进,则会腐蚀FeS后再对管线进行重复腐蚀。郭金彪等人[9]通过电化学实验研究了在HCl-H2S-H2O环境下HCl和H2S对碳钢的腐蚀影响,研究表明单一HCl或H2S环境中,随着HCl或H2S浓度的增加,腐蚀速率明显增加。在HCl-H2S-H2O环境下,当HCl浓度较高时,可以抑制H2S对碳钢的腐蚀,但当HCl浓度较低时反而促进了H2S对碳钢的腐蚀。

根据现场取样分析,脱氨塔底净化水中硫化氢质量浓度为0.08 mg/L,符合≤20 mg/L的指标要求。由于脱氨塔底液相介质中硫化氢含量较低,且气相返塔操作温度在160 ℃左右,因此不是造成腐蚀速率加快的主要原因。但在天气骤降或保温效果不好时会存在气液相共存状态,从而促进了露点腐蚀。

5.5 氨腐蚀

氨水本身不是较强的氧化剂,因此氨水对碳钢的腐蚀需要一定的条件。一般情况下,氨水腐蚀金属存在三个条件:一是氨气在有水的环境中形成氨水,二是金属与金属离子存在双电平衡且金属离子形成稳定的配离子,三是介质中含有大量的氧分子。脱氨塔底净化水气液相中氨浓度较低(氨含量为11.4 mg/L),氨对碳钢的腐蚀较轻。因此氨腐蚀不是造成腐蚀速率加快的主要原因。但在骤冷天气时可能存在轻微腐蚀。

5.6 铵盐腐蚀

氨和硫化氢在碱性环境下会生成具有强腐蚀性的硫氢化铵NH4HS。偶国富等人[10]研究了NH4HS质量浓度和温度对碳钢冲刷腐蚀的规律,当NH4HS浓度低于5%时,碳钢表面形成氧化膜,腐蚀效果不明显,当NH4HS浓度持续升高时,腐蚀效果增加,另外温度的升高也促进了腐蚀速率。API571标准中指出当硫氢化铵质量浓度低于2%时,腐蚀性不明显。由于该装置净化水中硫化氢和氨浓度较低,因此硫氢化铵不是造成腐蚀速率加快的主要原因。

5.7 冲刷腐蚀

冲刷腐蚀是一种由于流体流动造成减薄或损坏管道的慢性降解方式,最为常见的腐蚀区域有弯头、突扩管和孔板。阎永贵等人[11]对双相流冲刷腐蚀机理进行了研究,通过实验得出管道突然扩充时冲刷腐蚀最为严重的部位一般在扩径处2.5D(粗管直径)位置。林彤等人[12]利用fluent软件得到了突扩管下游的流体分布规律,突扩管下游传质系数和腐蚀速率会随着入口流速和突扩比的增大而增大。而且气液两相中的冲刷腐蚀程度较单相状态更为严重。脱氨塔底重沸器(E-205)气相管线突扩管形式由DN250扩径至DN350,根据现场测厚数据分析,现脱氨塔底重沸器(E-205)腐蚀较重位置为距大小头距离2.5D左右位置。此位置存在气液混相状态,同时管线腐蚀较薄点为气相冲刷位置。综上所述,推断冲刷腐蚀是造成脱氨塔底重沸器(E-205)气相返塔管线减薄的主要原因。

6 结论及建议

本文从应力腐蚀(SSC)、管道应力、低温HCl-H2S-H2O电化学腐蚀、氨腐蚀、Cl离子腐蚀以及冲刷腐蚀等方面,对脱氨塔底重沸器(E-205)气相返塔管线泄漏原因进行了分析,推断冲刷腐蚀是造成管线减薄的主要原因。

为了解决现场泄漏问题并预防事故的再次发生,提出以下建议:

1)短期应急处理后,应加强日常重点检查频率,适当增加保温厚度,减少气液相状态,降低露点腐蚀。

2)建议在装置检修期间,对脱氨塔底重沸器(E-205)气相返塔管线进行材质升级,由碳钢升级为奥氏体不锈钢316L,减缓腐蚀;建议扩大返塔管线管径,降低流体流速,减少冲刷速率;同时建议增加气相返塔保温厚度,避免因天气骤降产生气液两相。