界面处理对预制UHPC 与现浇NC 界面抗剪性能的影响

2024-02-02程文强柳根金刘慈军郑志辉

程文强,耿 健,柳根金,刘慈军,郑志辉

(1.浙江大学 建筑工程学院,浙江 杭州 311500;2.浙大宁波理工学院 土建学院,浙江 宁波 315100;3.宁波市高等级公路建设指挥管理中心,浙江 宁波 315192)

实际工程中使用模板的造价、总用工量均较大且工期较长,免拆模板的应用在加快工程进度与减少工程成本方面具有重大意义.

中国研究人员对免拆模板进行了大量研究[1],其中超高性能混凝土(ultra-high performance concrete,UHPC)免拆模板因其性能优异受到了广泛关注.UHPC 是一种高强度、高韧性、高耐久性以及良好延性的新型材料[2-3],可由多种模型进行配合比设计[4-5],在固废方面也取得了优异成绩[6-8].与普通混凝土(normal concrete,NC)形成组合结构使用的UHPC免拆模板,可以对整体结构起到增强、增韧、提高耐久性以及降低全寿命周期成本的作用[9-10].梁兴文等[11-12]测试了UHPC 免拆模板钢筋混凝土梁的抗弯性能,发现UHPC 模板增大了梁的开裂荷载、抗弯刚度和承载力,对模板内部拉毛处理能够达到叠合结构协同变形的要求.预制UHPC 免拆模板与现浇NC形成组合结构,UHPC-NC 界面的黏结性能对整体结构的承载能力起到至关重要的作用.研究表明界面黏结不足引起的剥离会严重影响组合结构的整体力学性能[13].对界面进行粗糙处理是一种有效提高界面黏结性能的方式[14-15].王德弘等[16]以预制UHPC 开槽密度和后浇NC 强度等级为变量,测试了组合试件的抗剪性能,发现两者均能明显提高界面抗剪性能,且预制UHPC 开槽密度的影响远大于后浇NC 强度等级的影响.

现有的UHPC-NC 组合试件研究主要针对UHPC 修复已有的普通混凝土,有关界面处理对预制UHPC-现浇NC 界面抗剪性能影响的研究不够系统.本试验采用双面剪切试验,研究4 种界面处理方式对预制UHPC 与现浇NC 界面抗剪性能的影响,为UHPC 免拆模板界面设计提供理论依据与参考.

1 原材料及试验方法

1.1 原材料

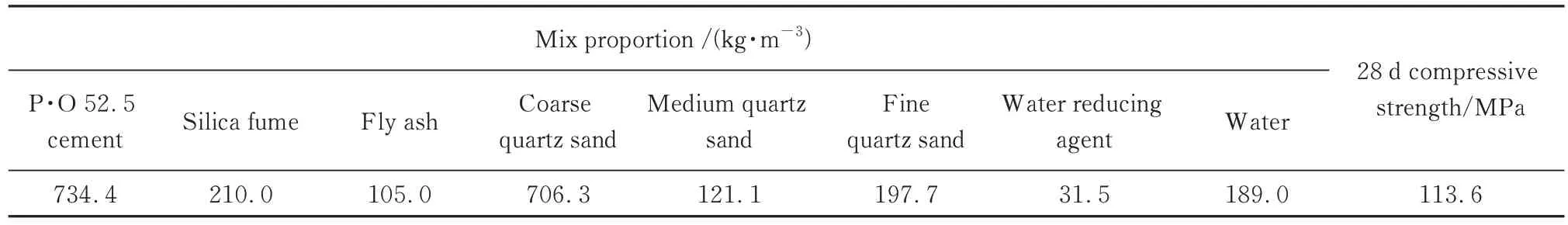

NC 采用P·O 42.5 水泥,按照C50 混凝土进行配置.UHPC 由水泥、硅灰、粉煤灰、石英砂、钢纤维、减水剂和水拌制而成.其中:水泥采用P·O 52.5 水泥;硅灰(SF)采用SF93 级硅灰;粉煤灰(FA)采用Ⅱ级粉煤灰;石英砂采用河南产高纯石英砂,其中细石英砂粒径为0.045~0.125 mm(120~300 目),中石英砂粒径为0.125~0.425 mm(40~120 目),粗石英砂粒径为0.425~2.000 mm(10~40 目);钢纤维采用长12 mm、直径0.18 mm 的平直型钢纤维,抗拉强度3 100 MPa,体积分数为2%;减水剂采用PCA-Ⅰ聚羧酸高性能减水剂,减水率1)文中涉及的减水率、喷砂率等均为质量分数.为30%;水为自来水.UHPC 与NC 的配合比及抗压强度如表1、2 所示.

表1 UHPC 的配合比及抗压强度Table 1 Mix proportion and compressive strength of UHPC

表2 NC 的配合比及抗压强度Table 2 Mix proportion and compressive strength of NC

1.2 试件设计

本研究采用4 种界面处理方式,即未处理(光滑,GH)、凿毛[17](ZM)、喷砂(PS)和切槽(QC),共设计11 组UHPC-NC 组合试件,每组3 个试件,结果取平均值.并且采用灌砂法[18]对界面平均灌砂深度进行测定,以表征界面粗糙度.平均灌砂深度越大表明界面粗糙度越大.试件的类型及平均灌砂深度见表3.

表3 试件的类型及平均灌砂深度Table 3 Specimen type and average sand filling depth

1.3 试件制作

UHPC-NC 试件采用双面剪切试验(bi-surface shear test)标准试件[19-20],尺寸为 150 mm×150 mm×150 mm,试件一侧为预制UHPC,厚度为50 mm,另一侧为现浇NC,厚度为100 mm.试件的制备流程为:首先浇筑UHPC,并进行相应的界面处理,标准养护7 d;再在UHPC 上浇筑C50 普通混凝土,标准养护28 d 后进行双面剪切试验.

预制UHPC 的界面处理效果如图1 所示.光滑组对界面未进行任何处理.凿毛组采用SWM 网格凿毛法[17],网格采用边长为12、18、25、30 mm 的正方形钢丝网格.由表3 可见,随着网格边长的增大,凿毛组试件界面平均灌砂深度减小.喷砂法使用粒径为0.85~2.00 mm(10~20 目)的石英砂,按照不同喷砂率(0.44、0.67、0.89、1.11 kg/m2),均匀铺在刚浇筑的UHPC 表面上,并对石英砂进行压实,使砂粒的一半压入UHPC 中,在UHPC 硬化后形成喷砂界面.随着喷砂率的增大,喷砂组试件界面平均灌砂深度先增大后减小.切槽法首先将布置切槽的模板放入150 mm×150 mm×150 mm 的立方体试模中,切槽宽度与两侧间隔均为15 mm,中间间隔30 mm;接着完成厚度50 mm 预制UHPC 的浇筑,静养24 h后脱模形成切槽界面.随着切槽深度的增大,切槽组试件界面平均灌砂深度增大.

图1 预制UHPC 界面处理方式Fig.1 Interfacial treatment measures of precast UHPC

1.4 加载方案

UHPC-NC 组合试件双面剪切试验在YAW-3000 型微机控制电液伺服压力试验机上进行.在组合试件顶部钢垫板的下方对称布置2 个YWC-50 型位移传感器,位移传感器连接动静态应变采集分析系统,以便对界面滑移与剪切荷载进行实时监测.

正式加载时加载速率为0.5 kN/s,至组合试件发生剪断破坏时停止加载.双面剪切试验加载示意图如图2 所示.

图2 双面剪切试验加载示意图Fig.2 Loading sketch of bi-surface shear test

2 试验现象及讨论

2.1 破坏模式

UHPC-NC 组合试件的双面剪切典型破坏模式呈3 种形式,如图3 所示.由图3 可见:(1)a 类破坏模式为黏结界面的剪切滑移破坏,破坏时UHPC 与NC均未出现明显损伤,两种材料的界面较为光滑;(2)b类破坏模式为黏结界面与NC 内部剪切面均发生剪切破坏,黏结界面滑移破坏但不发生脱落,NC 内部剪切面被剪断;(3)c 类破坏模式为UHPC-NC 界面先发生剪切破坏但仍能继续承载,在NC 内部剪切面发生剪切破坏后,黏结界面与NC 内部剪切面均被剪断,破坏时UHPC 界面残留部分NC 基体,NC 内部剪切面发生断裂,基体与部分骨料被剪断.

图3 UHPC-NC 组合试件的双面剪切典型破坏模式Fig.3 Typical shear failure patterns of UHPC-NC composite specimens in bi-surface shear test

图4 给出了各组合试件的破坏形态.由图4 可知:(1)光滑组试件的破坏形态为a 类,破坏时界面处UHPC 与NC 均未发生明显损坏,破坏后预制UHPC界面较为光滑.(2)喷砂组试件破坏形态也为a 类,剪切破坏时预制UHPC 界面有少量NC 基体残留,界面上的石英砂部分被剪断和拔出.(3)凿毛组试件的破坏形态分为b 类与c 类,黏结界面破坏时NC 内部剪切面也被剪断.随着网格边长的增大,界面处凿毛处理形成的UHPC 凸峰抗剪强度先增大后减小.12 mm 网格凿毛界面处UHPC 凸峰与NC 均发生较大破坏但不脱落,为b 类破坏;18 mm 网格与25 mm 网格凿毛界面处UHPC 发生较少破坏,且NC发生剪断破坏,为c 类破坏;30 mm 网格凿毛界面处UHPC 凸峰与NC 均发生较大破坏但不脱落,为b 类破坏.(4)切槽组试件的破坏形态大部分为c 类,少数为b 类.发生c 类破坏时切槽组预制UHPC 的界面比较完整,说明在界面黏结面处UHPC 的抗剪强度大于NC 的抗剪强度.同时,UHPC 切槽处存在微量破损,这是因为UHPC 的切槽边角较为尖锐、存在应力集中的情况;发生b 类破坏时,NC 内部剪切面破坏,黏结界面未发生剪断破坏,这是因为切槽处理黏结界面的抗剪强度大于NC 内部抗剪强度,NC 内部被剪断时黏结界面未发生完全剪断破坏.

图4 各组合试件的破坏形态Fig.4 Shear failure patterns of composite specimens

2.2 剪切荷载-界面滑移曲线

图5 是UHPC-NC 试件的剪切荷载-界面滑移(F-s)曲线.根据最小二乘法原理对曲线的弹性上升阶段进行一元线性回归.

图5 UHPC-NC 试件的剪切荷载-界面滑移曲线Fig.5 Shear load-interface slip curves of UHPC-NC specimens

各组试件的界面剪切荷载和界面滑移见表4,其中:Fu为试件破坏极限荷载,Fl为近似线性增长阶段的极限荷载,τu为抗剪强度,SD 为破坏极限强度的标准差,K为线性增长阶段采用割线模量法近似计算得到的界面抗剪刚度,su为达到破坏极限荷载时的滑移量,sl为达到近似线性增长阶段极限荷载时的滑移量.

由图5(a)可知:(1)GH 组试件的预制UHPC 表面平整光滑,界面黏结力主要为化学作用力和范德华力,而无机械咬合力.界面开裂的瞬间,黏结界面竖向裂纹瞬间贯穿而发生剪切破坏,因此光滑组试件的曲线近似呈线性,并在达到破坏极限荷载时迅速发生剪切脆性破坏.(2)PS 组的预制UHPC 界面进行了喷砂处理,随着喷砂率的增加,界面粗糙度增大,组合试件的黏结能力增强,如试件PS-1、PS-2. 值得注意的是,喷砂率达到一定程度后,过多的砂与预制UHPC 的结合较差,使预制UHPC 与现浇NC 的机械咬合力下降.同时喷砂率过高会使石英砂过多覆盖UHPC,减少UHPC 与NC 的接触面,使得UHPC-NC 界面黏结力中的化学作用力和范德华力均显著降低,组合试件的黏结能力反而降低,如试件PS-3、PS-4.PS 组试件的曲线近似呈线性,在破坏极限荷载处试件发生脆性破坏.结合表4 可知,随着喷砂率的上升,喷砂试件界面的抗剪强度和抗剪刚度均先上升再下降.

由图5(b)可知,ZM 组曲线表明凿毛组试件界面的破坏形式为明显的延性破坏.具体而言,ZM 组曲线在前期大致呈线性,随后出现屈服阶段,荷载缓慢增加、位移快速增长.这是因为凿毛处理使预制UHPC 界面粗糙度增大,表3 显示,ZM 组界面平均灌砂深度明显大于PS 组和QC 组.ZM 组的UHPC 界面形成凸峰并且钢纤维裸露,达到线性增长阶段的极限荷载时预制UHPC 界面部分被剪断,由于UHPC 本身具有延性破坏特征,ZM 组试件界面剪切破坏也表现出有限的延性.这点也由图4 中凿毛组破坏断面所证明.表现最好的试件ZM-2 在达到极限荷载的93.62% 前基本呈线性,sl=1.07 mm,su=1.33 mm,屈服阶段的滑移量达到sl的24.30%.试件ZM-3 在达到极限荷载的84.52%前基本呈线性,sl=1.28 mm,su=1.61 mm,屈服阶段的滑移量达到sl的25.78%.试件ZM-2 与ZM-3 在拥有最高界面抗剪强度的同时,破坏时延性也最为明显.

由图5(c)可知,QC 组整体呈现延性破坏.与ZM 组类似,QC 组曲线前期基本呈线性增加,后期出现屈服阶段.这是由于QC 组界面破坏时UHPC切槽被部分剪坏,UHPC 切槽延缓了界面剪切破坏过程,因此曲线出现屈服阶段.试件QC-2 的滑移曲线在达到极限荷载的98.18% 前基本呈线性,sl=0.80 mm,su=0.85 mm,屈服阶段的滑移量达到sl的6.25%.相较于试件ZM-2,试件QC-2 的屈服阶段较短,延性较差.

2.3 UHPC-NC 界面抗剪强度与抗剪刚度

组合试件的界面抗剪强度τu可以采用式(1)计算.

式中:A为组合试件界面的面积.

UHPC-NC 界面抗剪刚度可按照线性增长阶段割线模量法近似计算.组合试件的界面抗剪强度和抗剪刚度见表4.

由表4 中各试件抗剪强度的结果可知:(1)ZM 组中试件ZM-2 的界面粗糙度较高,拥有较大的机械咬合力,从而表现出最大的界面抗剪强度,达到14.36 MPa,是光滑组的4.69 倍,是网格边长最小的试件ZM-1 的1.60 倍,说明适度增加网格边长可以使凿毛组试件界面抗剪强度增大;试件ZM-3 同样具有较高的界面抗剪能力,其界面抗剪强度达到试件ZM-2 的99.37%;过度增大网格边长会降低界面粗糙度,使得界面抗剪强度减小,如试件ZM-4.(2)QC组界面的切槽能较好地提升组合试件的界面抗剪强度,切槽组中试件QC-2 的界面抗剪强度为11.79 MPa,达到试件ZM-2 的82.10%,是光滑组试件界面抗剪强度的3.85 倍,是试件QC-1 的1.39 倍,说明适度提高切槽深度可以有效提高组合试件的界面抗剪强度.(3)PS 组试件随着喷砂率的增加,界面抗剪强度整体呈现先增加后降低的趋势,这是因为适量的喷砂能提高界面粗糙度和增大界面机械咬合力,而过度喷砂会减弱砂与UHPC 的结合能力,同时会覆盖UHPC 表面进而减少UHPC 与NC 的接触面积,使界面黏结强度降低.试件PS-2 的界面抗剪强度为喷砂组试件中的最大值,是光滑组试件的1.48 倍,达到试件ZM-2 的31.48%,值得注意的是,试件PS-2的平均灌砂深度为2.62 mm,与试件QC-2 的平均灌砂深度2.40 mm 较为接近,然而其界面抗剪强度仅为试件QC-2 的38.34%,这说明粗糙度接近的不同界面处理试件的界面抗剪强度表现出明显差异.

从表4 中各组试件的界面抗剪刚度结果来看,界面抗剪强度大的试件界面抗剪刚度往往也偏大,整体呈现相同的变化趋势.其中:试件ZM-2 的界面抗剪刚度最大,为570.60 kN/mm;试件QC-2 也表现出较大的界面抗剪刚度,为试件ZM-2 的85.80%;试件PS-2 在喷砂组里表现出最大的界面抗剪刚度,为试件ZM-2 的46.03%,PS-3 组的抗剪刚度最小,为试件ZM-2 的26.75%;GH 组的界面抗剪刚度较小,为试件ZM-2 的28.66%.

通过对既有的UHPC-NC 黏结性能研究进行总结[21],发现不同界面处理方式的基体NC-现浇UHPC 的黏结强度为2.20~6.02 MPa,斜剪试验测得的抗剪强度可达到11.16~15.5 MPa.王德弘等[16]对预制UHPC-现浇NC 进行双面剪切试验得出,不同开槽密度界面的组合试件界面抗剪强度为1.29~3.77 MPa.Ding 等[22]对预制UHPC-现浇UHPC 进行双面剪切试验发现,光滑界面与凿毛界面组合试件的界面抗剪强度分别为0.990、1.006 MPa,铸槽界面组合试件的界面抗剪强度可达12.355 MPa.本文以边长18 mm 的正方形钢丝网格进行凿毛处理的试件ZM-2 的界面抗剪强度最大,为14.36 MPa,超过以往的研究结果.试件ZM-2 的界面抗剪刚度也表现最为出色,同时破坏时表现出明显的延性破坏,而且其界面处理方法方便简单,因此被认为是最为适合的UHPC 免拆模板界面处理方式.

3 结论

(1)预制UHPC 与现浇NC 试件破坏时主要表现为仅UHPC-NC 黏结界面破坏,UHPC-NC 黏结界面与NC 内部均被剪断,以及黏结界面发生剪切破坏但未脱落与NC 内部被剪断.

(2)凿毛组试件界面随着凿毛网格边长的增大,抗剪强度先增大后减小;喷砂组试件界面抗剪强度随着喷砂率的增加而先增大后减小.这说明不同界面处理方式均存在一个最合适的界面处理参数.采用边长18 mm 正方形钢丝网格凿毛处理的试件ZM-2 界面抗剪强度与界面抗剪刚度最大,分别为14.36 MPa 和570.60 kN/mm,被认为是最合适的界面处理方式.

(3)界面抗剪强度大的组合试件界面抗剪刚度往往也偏大.界面处理方式不同但界面粗糙度相近的试件界面抗剪强度相差较大.

(4)组合试件的剪切荷载-界面滑移曲线表明,光滑与喷砂处理的试件界面发生脆性破坏,凿毛和切槽处理的试件界面表现出延性破坏特征.