过盈配合织构界面间渗流润滑对拆解损伤的影响

2024-02-02郑祖建吕松江王鹏程

周 丹, 郑祖建, 吕松江, 王鹏程

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.中车南京浦镇车辆有限公司,江苏 南京 210031)

0 引 言

过盈配合拆解界面损伤是一种干摩擦损伤,其原因在于过盈配合面在单向滑动的拆解过程中,微观峰谷发生变形、剥落,继而形成磨粒,从而在配合面上产生划痕、犁沟、黏着堆积等损伤现象[1]。为降低拆解损伤,研究人员使用激光技术在配合面上加工出不同参数的表面织构,实验发现合适的凹坑织构可有效降低拆卸损伤,且激光加工形成的熔融层增大了过盈配合面间的滑移阻力,有利于提升其服役承载能力[2-4]。

但当过盈量过大时织构化界面仍会形成严重的拆解损伤,若能将润滑剂引入拆解滑移表面,改变原有的干摩擦状态,则可进一步降低拆解的损伤程度。此时在润滑剂的作用下,织构化的配合界面将处于边界润滑或混合润滑状态,而流入凹坑中的润滑剂也可在拆解滑移运动中形成动压,从而起到一定的二次润滑作用[5]。因此,润滑剂的有效渗入是进一步降低过盈配合拆解损伤的必要条件。而对于保留熔融层的织构化过盈配合界面来说,微凸于表面的熔融层会在配合界面间形成连通的缝隙通道,这为润滑剂的顺利导入提供了可能。

润滑剂在界面间的渗入过程与水在岩石缝隙中的渗流过程极为相似。研究人员在岩石渗流试验中发现,当岩石裂隙宽度达到或大于1 μm时,在岩石裂隙的两端提供一定的水力梯度即可达到岩石渗流效果[6]。文献[7]研究微裂隙和极微裂隙,提出只要裂隙宽度大于0.2 μm,岩石渗流即可实现,且裂隙宽度对岩石渗流起主导作用[8-11]。当裂隙的平均宽度相同时,裂隙的形状与分布则是影响岩石渗流的主要因素[12]。在岩石渗流理论的启发下,过盈配合件能否通过渗流的方式引入润滑剂,并由此获得更优的拆解减损效果,值得进一步的研究与分析。因此,本文尝试在过盈配合界面上添加了圆形及蜂窝2种凹坑织构,通过实验研究了织构形状、熔融层状态对润滑剂渗流效果的影响,并对比由润滑剂渗流带来的拆解减损效果。

1 表面微织构及其制备

1.1 表面微织构参数

在本课题前期的研究中发现,圆形织构相较于其他常见形状如椭圆、正方形、三角形织构对于降低过盈配合拆解损伤效果较为突出[13],且大量研究表明,六边形织构密排组成的形似蜂窝的表面织构(以下称蜂窝织构)具有良好的液体铺展性能,蜂窝织构的这种特性可以为配合面引入润滑剂提供便利[14-15]。因此,本文重点研究了圆形织构和蜂窝织构2种类型,探究织构形状与熔融层状态对渗流以及拆解的影响。表面微织构的加工排列分布如图1所示。图1中:圆形织构的直径为100 μm,织构加工面上所有织构凹坑的面密度为30%,试样表面的织构呈等距行列排布,织构深度为25 μm;蜂窝织构的边长为100 μm,织构面的面密度为30%,织构深度为25 μm。

图1 表面微织构的加工排列分布

1.2 织构的加工与处理

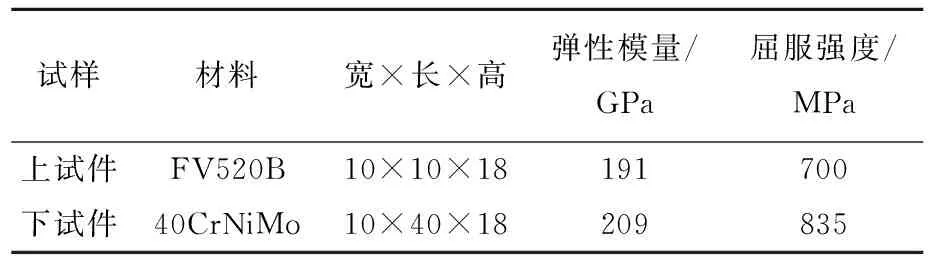

结合实际配合与实验要求,使用上试件和下试件模拟过盈装配关系。初始试样的最后一道加工工艺为磨削,表面粗糙度Ra为0.8 μm。试样的材料、尺寸参数及材料性能见表1所列。

表1 上、下试件属性

利用HGTECH LSF20D光纤激光打标机在下试件上表面制备蜂窝织构和圆形织构,其余面保持原始状态,激光加工参数见表2所列。

表2 激光加工参数

表面织构加工完成后,用粒度为400目的砂纸对织构表面进行抛磨,去除织构化表面的黄褐色氧化层,对织构凹坑边缘的熔融层毛刺加以钝化。织构表面的抛磨程度决定熔融层状态,本文抛磨加工了有熔融层织构与无熔融层织构2种类型,有熔融层织构的熔融层平均高度为15 μm,其中蜂窝织构和圆形织构的表面粗糙度Ra分别为18.2、16.5 μm;无熔融层织构的熔融层平均高度为0 μm,蜂窝织构和圆形织构的表面粗糙度Ra分别为8.3、6.7 μm。实验前用丙酮超声波清洗实验试样,再用乙醇擦拭试样表面,最后使用烘干机烘干。渗流与拆解实验利用过盈配合模拟试验机完成。加工后的有熔融层蜂窝织构面轮廓如图2所示。其中图2a为有熔融层蜂窝织构表面的显微图,图2b为图2a中红线处的轮廓图。

图2 有熔融层蜂窝织构表面显微轮廓

2 渗流实验与分析

2.1 渗流实验原理与实验过程

渗流实验原理如图3所示。从图3可以看出,因织构熔融层及轮廓微观峰谷的存在,上下试件接触面间会形成若干微小的缝隙空间,当这些缝隙空间具有良好的导通性时,润滑油可在压力的作用下进入接触界面,逐渐铺展开并形成有效的隔离油膜。在实验中,过盈配合界面间的接触压力F1为200 MPa,渗流润滑剂为L-AN10润滑油,该润滑油在40 ℃下运动黏度为9.48 mm2/s,闪点130 ℃,倾点-5 ℃,由可控式高压油枪在配合界面一端提供压力0.5 MPa、足量的润滑油,渗流30 s后观测润滑油在界面间的铺展长度L。实验涉及5类试样,分别是无织构试样、无熔融层的蜂窝试样、圆形织构试样、有熔融层的蜂窝试样和圆形织构试样。其中,每种试样均制备3组,每组试样按前述实验参数进行3次渗流实验,以渗流区域的长度L的平均值作为渗流效果的衡量指标。

图3 渗流试验原理

2.2 实验结果与分析

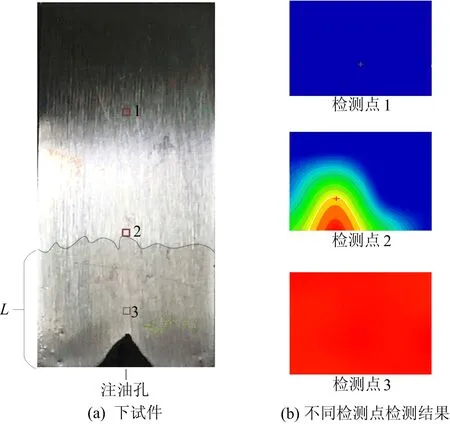

由于实验所用材料中只有润滑油含烃基,可以根据烃基的分布情况来判断润滑油在下试件的铺展状态。为此,实验结束后使用Nicolet IS50 iN10显微红外光谱仪,扫描渗流实验后的下试件表面得到的检测结果如图4所示。

图4 下试件表面润滑油检测结果

从图4可以看出:靠近注油孔的检测点3烃基含量较高,检测图像呈全红状态;远离注油孔的检测点1未检测出烃基,检测图像呈全蓝状态;渗流边界位置的检测点2检测到少量烃基,检测图则呈红黄绿蓝带状分布。由此可精确判定润滑油铺展的界限所在,进而测量获得L的数值。

渗流实验结果见表3所列。由表3可知,有熔融层蜂窝织构渗入量范围为21~22 mm,有熔融层圆形织构渗入量为12~14 mm,而无织构和无熔融层织构表面的渗入量为1~5 mm。可以看出,有熔融层织构表面渗入量明显高于无织构表面,而无织构表面与无熔融层织构表面的渗入量相近,这说明织构熔融层的存在为润滑剂提供了有效的渗流通道。对于有熔融层织构来说,蜂窝织构的渗入量大于圆形织构,说明织构的形状与排布也会影响渗入量的大小。因为表面微织构间隙对于液体铺展具有毛细作用,而蜂窝织构的织构间隙相较于圆形织构更加密集,所以蜂窝织构的毛细作用也更明显,这使得液体在蜂窝织构面的铺展变得更加容易,因此蜂窝织构的渗流效果好于圆形织构。

表3 渗流实验结果 单位:mm

3 拆解实验与分析

由于有熔融层的蜂窝织构渗流效果相对较优,在此将通过拆解实验,探讨该类型织构的过盈配合拆解减损效果。

3.1 实验原理与实验过程

拆解实验原理及过盈配合模拟试验机的情况见参考文献[16],此处不再赘述。在本实验中,接触压力F1设置为200 MPa;试样主要为无织构和有熔融层蜂窝织构2种类型,制备方法如前所述。实验共分3组:第1组为无织构拆解实验,下试样表面为无织构的初始磨削表面,拆解前不做润滑油渗流处理;第2组为有熔融层蜂窝织构干摩擦拆解实验,下试样表面制备有熔融的蜂窝织构,拆解前不做渗流处理;第3组为有熔融层蜂窝织构渗流润滑拆解实验,下试样表面制备有熔融的蜂窝织构,拆解前采用如2.1节所述方式进行润滑油渗流处理。每组实验使用3对长方体试样进行3次重复实验以减小误差,在每组重复实验中选取具有中等损伤程度的试样表面进行形貌检测,作为该组实验的拆解损伤表征数据。

3.2 实验结果与分析

拆解实验后的下试件损伤情况通过VK-X250型3D激光测量显微镜和OPTIKA IM-3MET显微镜进行测量与观察,具体损伤形貌如图5所示。图5中:红色方框为三维形貌扫描区域;右侧为对应扫描情况。

图5 下试件上表面拆解损伤形貌

从图5可以看出:无织构拆解试样表面存在明显的凹坑与堆积型损伤,且损伤面积较大;有熔融层蜂窝织构干摩擦拆解时,试件的损伤较无织构拆解实验小,但试件表面仍有明显的划痕;有熔融层蜂窝织构渗流润滑拆解时,试件表面没有发现明显的拆解损伤,且微观形貌轮廓与实验前基本一致。

根据下试件的表面轮廓数据可以发现,无织构表面拆解的最大损伤深度达到391.1 μm,远大于有熔融层蜂窝织构面干摩擦拆解的损伤深度76.7 μm,可见有熔融层的蜂窝织构具有较好的干摩擦拆解减损效果,这是由于织构熔融层的材料性能优于原始材料,且织构凹坑对于摩擦产生的磨粒具有收集作用。但在200 MPa的高接触压力作用下,配合界面间的干摩擦还是会导致剧烈的磨损,形成的磨粒无法被织构凹坑完全捕捉,在拆解滑移距离20 mm处即开始出现拆解损伤。增加渗流润滑后,润滑油在拆解滑移表面间形成有效的润滑膜,改变原本的干摩擦状态,获得无损拆解效果。由表3可知,有熔融层的蜂窝织构润滑油初始铺展长度约为22 mm,约等于下试样长度的1/2。在上试样的表面黏附力和界面缝隙通道的毛细吸力的联合作用下,处于前半段位置的润滑油会随着拆解滑移动作的进行,被逐渐导入到下试样的后半段表面中。此外,流入凹坑中的润滑剂在拆解滑移运动中也会形成动压,从而起到一定的二次润滑作用。

4 结 论

为进一步降低过盈配合拆解界面损伤,本文提出一种利用织构渗流引入润滑剂的方法,并对该方法进行实验验证,得出如下结论:

1) 渗流实验结果表明,有熔融层的蜂窝织构对润滑剂渗流的促进效果最突出。对实验结果分析可知熔融层在润滑剂渗流中起主导作用,蜂窝织构相较于圆形织构渗流效果更好,其原因可能是渗流时蜂窝织构的毛细作用更突出。

2) 拆解实验结果证明,本文提出利用织构渗流润滑的方法能够显著减小过盈配合拆解界面损伤,且在200 MPa高接触压力作用下获得了无损拆解效果。

3) 本文提出的利用织构渗流引入润滑剂的方法不仅可以有效地减小过盈配合拆解界面损伤,为过盈配合件的无损拆解提供新思路,并且操作简易安全、成本低、可靠性高,可广泛应用于过盈配合拆解场合。