电涡流缓速器优化设计与制动性能分析

2024-02-02郑红梅边尚琪查传婷

郑红梅, 边尚琪, 查传婷, 沈 浩, 陈 华

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.合肥亿恒智能科技有限公司,安徽 合肥 230022; 3.上海泰乐玛汽车制动系统有限公司,上海 201300)

电涡流缓速器作为汽车的辅助制动装置,主要配备在低速行驶的车辆上,因为具有反应迅速、制动能力强、安装方便、结构简单的特点,所以非常适用于城市大巴和重载货车[1-2]。电涡流缓速器所能提供的电磁制动力矩的大小是评判其性能高低的重要依据,因此对提高制动力矩的研究尤为重要[3-4]。

近些年来,国内学者对电涡流缓速器已经做了大量的研究。文献[5]运用电磁场理论推导电涡流缓速器的电流密度和制动力矩的计算公式;文献[6]实现了三维涡流场定解问题的完整表述,并利用三维有限元仿真软件完成对电涡流缓速器制动力矩的求解;文献[7]通过Maxwell电磁有限元仿真软件对电涡流缓速器制动力矩的各个影响因素(如气隙宽度、转子盘厚度、励磁线圈电流等)进行仿真分析,提出一些提高电磁制动力矩的优化方向;文献[8-10]分析电涡流缓速器制动性能特性与结构参数的关系,并据此建立了相关模型。

目前对电涡流缓速器提高制动力矩方法的研究多是围绕对缓速器现有基本结构的某个单一具体参数进行改动,并未对其基本结构形状作优化,因此对制动力矩所带来的提升并不明显。本文采用理论分析和有限元仿真相结合的方法,将电涡流缓速器极柱的结构形状对制动力矩的影响考虑在内,对缓速器进行涡流场和制动力矩分析,并针对极柱结构进行优化,最终提高缓速器的制动性能。

1 电涡流缓速器研究

1.1 电涡流缓速器工作原理

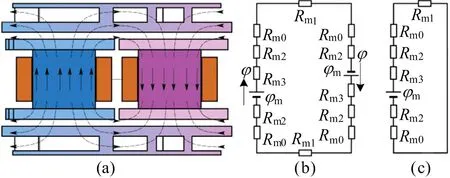

电涡流缓速器主要由定子总成和转子总成两部分构成。定子总成包括定子外壳、圆形极柱、铜线圈、上极板和下极板、线圈骨架;转子总成包括前后2个转子盘、转子轴、法兰盘[11]。其中圆形极柱和上、下极板材料为高导磁材料电工纯铁。电涡流缓速器机械结构原理如图1所示。

图1 电涡流缓速器机械结构

电涡流缓速器定子盘上有8个按圆周排列的磁极,磁极上的励磁直流线圈在工作状态时通过电流,从而产生交替变化的磁场。相邻的2个磁极所产生的磁场在极柱、极板、双转子盘和气隙之间形成闭合磁路。当缓速器工作时,转子盘随主轴转动切割磁场,产生反向电磁制动力矩。由能量守恒定理可知,汽车在减速时,动能以缓速器涡流热损耗的形式释放,最终达到车辆制动的目的[12]。

1.2 制动功率推导

电涡流缓速器工作时,转子盘旋转切割磁极产生磁场,转子盘上产生涡流和大量热量,进而产生与转子盘旋转方向相反的电磁制动力矩。根据能量守恒定律,汽车的动能最终转化为热能,转子盘的涡流热功率即为缓速器的制动功率[13]。

制动功率推导可作以下简化:

1) 磁极产生的磁场的磁通只分布在直径为d的圆形区域中,且忽略空间漏磁。

2) 2个转子盘简化为有一定厚度的环形圆盘。极柱、极板和转子盘的相对导磁率为常数μ,忽略整个磁路的磁饱和以及磁滞损耗的影响。

电涡流缓速器磁场示意图如图2所示。

图2 电涡流缓速器磁场示意图

作用在转子盘上对应圆形区域的磁通量为:

φ=BSp

(1)

其中:Sp为圆形磁极对应在转子盘上直径为d的圆形区域的面积,也为转子盘上电涡流等效圆形区域的面积;B为气隙合成磁场和涡流磁场共同作用的磁场的磁感应强度。

转子盘上圆形区域的磁通量随着转子盘的转动不断变化,变化过程为φ→0→-φ→0→φ,磁通量表达式为:

φ=BSpcos(ωt)

(2)

将转子盘上圆形区域简化为无穷个半径为r、宽度为dr、厚度为Δh的圆环,转子盘涡流区域等效模型如图3所示。

图3 转子盘涡流区域等效模型

通过圆环的磁通量为:

φ=Bπr2cos(ωt)

(3)

其中,ω为磁场变化角速度,即

(4)

其中:Np为缓速器磁极对数;n为转速。

简化圆环的电阻值为:

(5)

其中:ρ为电阻率;Δh为涡流的集肤深度。

转子盘圆环上产生的感应电动势ε为:

(6)

圆环上感应电流i为:

(7)

圆环上的瞬时功率为:

(8)

转子盘上直径为d的圆形区域瞬时功率Ps为:

(9)

圆环有效制动功率Pe为:

(10)

缓速器总的涡流功率即制动功率P为:

(11)

其中,k表示缓速器双转子盘上共有k个如图2所示的直径为d的圆形区域。

1.3 磁路建模和涡流折算

电涡流缓速器的磁场属于低频电磁场,对低频电磁场建模通常采用等效磁路法。建模过程中不考虑漏磁影响,可将缓速器相邻两磁极的磁路进行简化,如图4所示。

图4 等效磁路

由图4c可得单个磁极磁路的总磁阻为:

Rm=2Rm0+Rm1+2Rm2+Rm3

(12)

其中:Rm为闭合磁路的总磁阻;Rm0为单个气隙的磁阻;Rm1为转子盘的磁阻;Rm2为极板的磁阻;Rm3为极柱的磁阻。

空气的相对磁导率约为1,转子盘、极柱、极板均采用高导磁材料,磁阻非常小可忽略。故单个磁极磁路的总磁阻为:

(13)

其中:lg为单个气隙宽度;μ0为气隙的导磁率。

缓速器运转时在转子盘上产生的涡电流也会产生磁场,该磁场对磁极产生的主磁场起到一定的削减作用,即去磁效应。

涡流产生的磁场无法准确计算,因此通常采用涡流折算法来计算缓速器工作状态下磁路中的磁势,磁路总磁势为:

φm′=φm-φe

(14)

其中,φm为单个磁极励磁线圈产生的磁动势,即

φm=NI

(15)

其中,φe为涡电流产生的等效磁动势,即

φe=KeIe

(16)

其中:Ke为涡流的折算系数;Ie为转子盘圆形区域的有效涡流值。

根据式(7)可推导出转子盘上面积为Sp的电涡流等效圆形区域的瞬时涡流ie为:

(17)

转子盘涡流等效圆形区域的有效涡流值Ie为:

(18)

单个磁极的磁路中的磁势φ为:

(19)

将式(13)、(15)、(16)、(18)代入式(19)中,推导出气隙合成磁场和涡流磁场共同作用的磁场磁感应强度B为:

(20)

1.4 缓速器制动力矩推导

根据P=Tω,由式(11)可推导出缓速器制动力矩T为:

(21)

1.5 扇形极柱优化方向确定

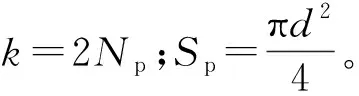

本文电涡流缓速器结构优化的对象是上海泰乐玛公司现有的1 700 N·m扭矩平台的产品。现有缓速器定子总成中极柱的形状为圆形,为了在对电涡流缓速器整体尺寸不做变动的基础上大幅提高缓速器制动力矩,本文提出采用扇形极柱的新型电涡流缓速器优化方向。

新型电涡流缓速器的扇形极柱外圆弧和内圆弧为过转子盘圆心的同心圆弧,两斜边均过转子盘圆心,且扇形极柱中心和原产品圆形极柱的圆心在同一分度圆上。

在文献[14]的基础上,以现有产品为例,扇形极柱电涡流缓速器转子盘上涡流的形状在推导制动力矩时可等效为圆形,涡流圆的直径为扇形极柱的最大径向长度。新型缓速器扇形极柱和涡流等效圆如图5所示。

图5 扇形极柱和涡流等效圆

图5中:R1为转子盘内圆半径;R2为转子盘外圆半径;r1为扇形极柱内圆弧半径;r2为扇形极柱外圆弧半径;θ为扇形极柱两斜边夹角。涡流等效圆的直径d1等于扇形极柱的最大径向长度l,由式(21)可得扇形极柱电涡流缓速器的制动力矩T为:

(22)

由图5和式(22)可以得出,当扇形极柱面积和极柱上励磁线圈提供的磁势都相同时,制动力矩的大小由涡流等效圆直径即最大径向涡流长度决定。保持扇形极柱面积不变,增大极柱径向长度,可提高缓速器转子盘上最大径向涡流长度,从而提升制动力矩。

2 新型缓速器建模与仿真分析

2.1 模型的建立与仿真参数的设定

新型电涡流缓速器采用SolidWorks软件建模。为了便于在仿真软件中对模型进行网格剖分,建模时将缓速器模型的定子盘外壳、螺钉孔、螺钉、线圈骨架以及模型上的圆角做去除简化处理。新型缓速器与原缓速器结构的对比如图6所示,新型缓速器结构几何参数见表1所列。

表1 新型缓速器结构尺寸参数

图6 新型缓速器与原缓速器结构对比

新型缓速器除极柱形状外,转子盘、极板、励磁线圈磁势、气隙宽度、极柱面积、极柱高度和极柱中心到转子盘中心的距离都与原缓速器相同。

缓速器三维模型建立完毕后导入Maxwell-3D瞬态电磁场仿真模块中,对各部件进行材料属性的设置。各部件材料属性参数见表2所列。

表2 各部件材料属性参数

极柱、极板和转子盘材料的相对导磁率是非线性的,其相对导磁率B-H曲线如图7所示。

图7 相对磁导率B-H曲线

在对仿真模型进行求解之前,必须对其激励源、边界条件、运动域、求解域、网格划分和求解器进行设置。

缓速器励磁直流线圈电流为31.5 A,匝数为236,单个磁极线圈所提供的磁势为7 434 AT。仿真模型为全模型,因此不需要设置对称边界和主从边界条件,只需对线圈表面设置绝缘边界条件。瞬态磁场求解需要对运动部件转子盘设置运动域,该运动域包裹着双转子盘使其绕着旋转轴作圆周旋转运动,转动速度n=700 r/min。求解域分为外求解域和内求解域,外求解域包裹着整个缓速器模型,内求解域计算精度高,只需包裹着求解精度高的转子盘。对整体模型的网格划分采用自适应网格,转子盘需要单独进行网格局部加密处理。求解时长t由设置的转速确定,通常t=60/n,求解步长设为1 ms。

2.2 仿真对比

由上文可知,在新型电涡流缓速器的扇形极柱面积和励磁线圈提供的磁势都相同的条件下,增大极柱径向长度可使转子盘上径向涡流长度变大,从而提高制动力矩。原缓速器极柱的直径为92 mm,通过仿真对比与原缓速器圆形极柱面积相同、径向最大长度不同时的新型缓速器的制动力,以此来验证理论的正确性。

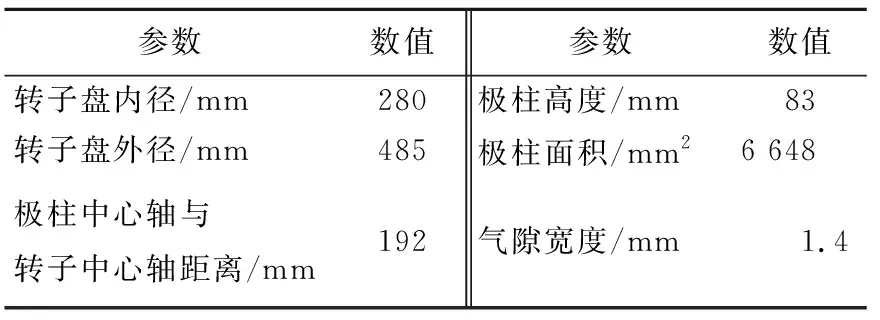

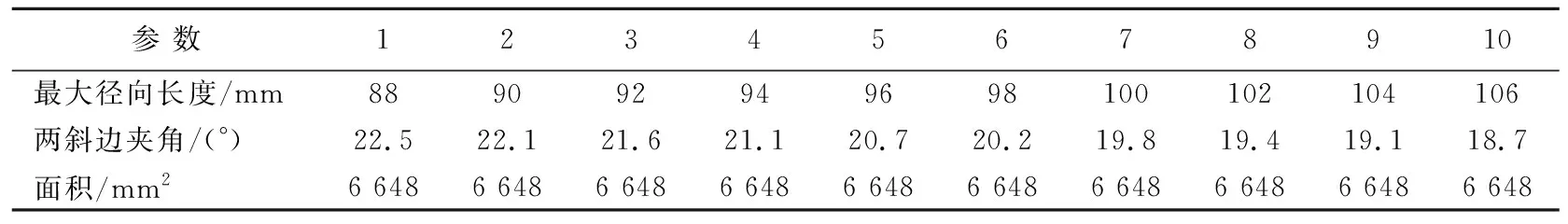

仿真分析的新型缓速器不同极柱尺寸见表3所列。

表3 不同极柱尺寸对比

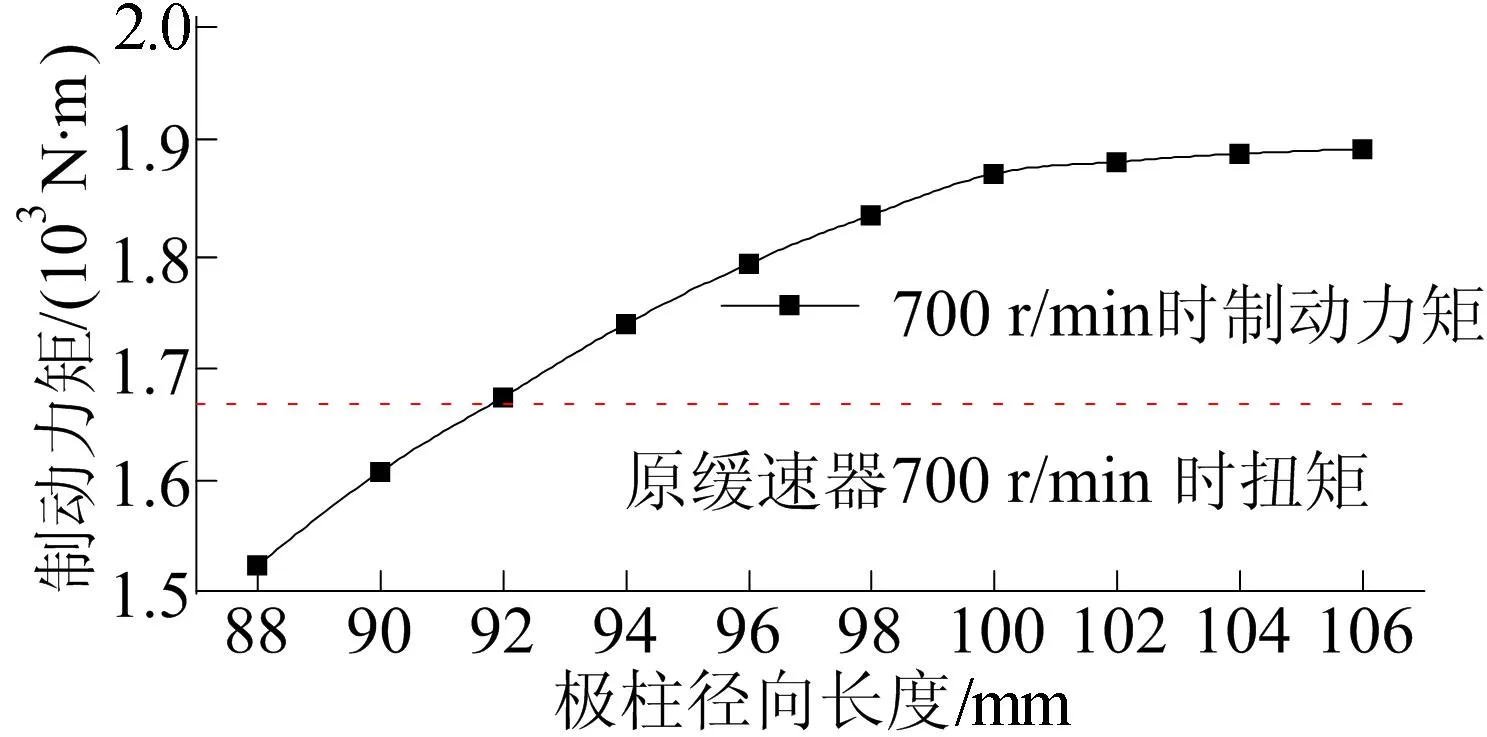

不同长度扇形极柱的新型缓速器在700 r/min转速时制动力矩的对比如图8所示。

图8 制动力矩与极柱径向长度的关系曲线

由图8可知,扇形极柱的径向长度影响着制动力矩。保持模型其他参数不变,制动力矩随着扇形极柱径向长度的增加而增大。但极柱径向长度增加到一定程度时,扇形极柱外轮廓超出转子盘有效区域,会造成部分磁力线在定子外壳中形成回路而不通过转子盘,因此当极柱径向长度达到100 mm时,制动力矩随着极柱径向长度的增加而变得增长缓慢。在实际工程应用中为了便于在极柱上绕制线圈以及满足现有定子外壳尺寸的要求,同时结合以上对不同长度极柱的缓速器制动力矩仿真的结果分析,对新型缓速器极柱做进一步优化。最终确定的新型电涡流缓速器样机极柱的最大径向长度为100 mm,面积为6 648 mm2,整体结构如图9所示。

图9 新型缓速器样机结构

新型电涡流缓速器与原缓速器在700 r/min转速下转子盘涡流大小和分布云图的对比如图10所示。

图10 新型缓速器与原缓速器涡流对比

通过对比涡流云图可以看出,增大新型缓速器扇形极柱径向长度能有效提升转子盘上的径向涡流长度,同时也验证了本文理论分析的正确性。

新型缓速器与原缓速器在不同转速下制动力矩仿真结果的对比如图11所示。

图11 新型缓速器和原缓速器制动力矩仿真对比

由图11可知:在相同磁势和相同极柱面积条件下,新型缓速器的制动性能相较于原缓速器有明显提升;新型缓速器在不同转速下制动扭矩的变化规律与原缓速器一致,在700 r/min转速下扭矩达到最大值;高转速下制动力矩随着转速的增加呈现下降的趋势,这是由于高转速时转子盘上涡流的等效磁动势较大,对工作状态时的主磁场产生了明显的削减作用。

3 台架实验

3.1 实验基础

本节将通过台架实验对比新型电涡流缓速器与原缓速器在不同转速下的制动力矩,从而验证上述的理论分析和仿真计算结果。实验台架如图12所示。

图12 缓速器实验台架

台架主要由以下部分组成:电机控制器、驱动电机、传动轴、扭矩传感器、变速箱、新型电涡流缓速器样机、24 V恒压电源柜、冷却水箱。

驱动电机为三相异步变频调速电机,电机额定功率为350 kW,电机转速为0~1 800 r/min,额定扭矩为2 000 N·m。驱动电机和电机控制器散热方式为水冷散热,冷却系统的水流向为冷却水箱→电机控制器→驱动电机→冷却水箱。

扭矩传感器安装在传动轴上,通过线束与控制台上的扭矩测量仪相连,该套装置可对缓速器转速和扭矩进行实时监控和采集。电涡流缓速器实验台架的变速箱安装在电机输出端,起到减速增扭或增速减扭的作用。

实验环境为室温20 ℃,每个转速的制动力矩在完成测试后,对磁极上的线包进行散热处理,以保证线圈电流为额定电流。

3.2 实验结果与分析

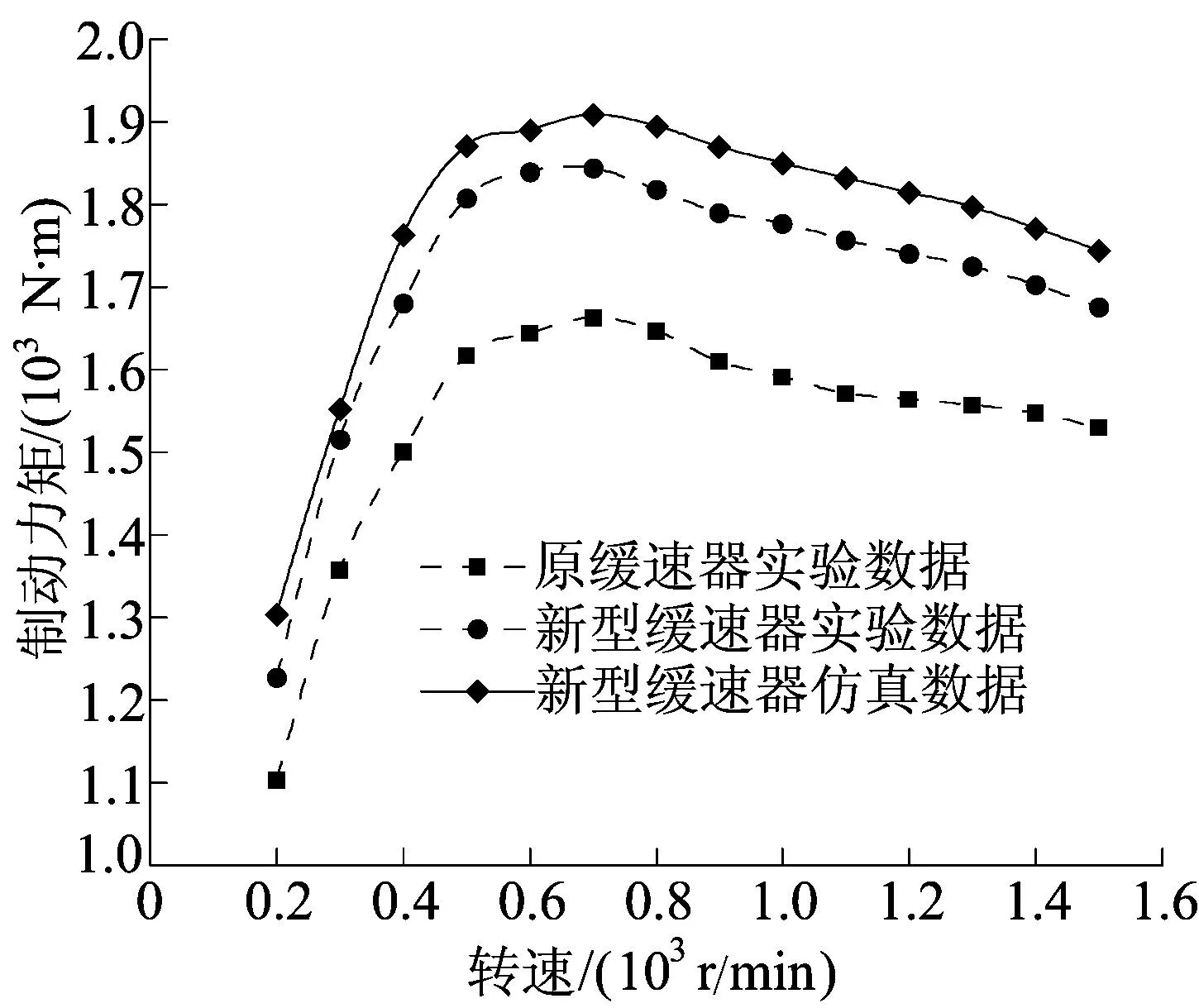

台架实验的对比对象为新型电涡流缓速器和原缓速器在不同转速下的制动力矩以及新型缓速器制动力矩的仿真数据,结果如图13所示。

图13 不同缓速器制动力矩实验数据对比

由图13可知:新型电涡流缓速器和原缓速器在不同转速下制动力矩的变化规律相同,在低转速下制动力矩随着转速增大而上升,在高转速下制动力矩随着转速增大而下降;新型电涡流缓速器在不同转速下的制动力矩比相同转速时的原缓速器的制动力矩高9%~10%,实验数据和仿真数据的误差在5%以内。台架实验验证了仿真模型的准确性以及利用仿真模拟进行结构优化的可靠性。

4 结 论

1) 本文在考虑去磁效应的基础上采用涡流折算系数法推导出电涡流缓速器制动力矩的表达公式,根据公式得出增大缓速器极柱的径向长度可以提高制动力矩的结论。

2) 基于Maxwell电磁有限元仿真软件,对相同面积、不同长度极柱的新型缓速器制动力矩进行数值模拟求解,通过对比700 r/min转速下的制动力矩初步验证了理论的正确性;通过仿真对比新型缓速器与原缓速器在700 r/min转速下的涡流情况和不同转速下的制动力矩,进一步验证了本文理论的正确性。

3) 搭建实验台架实测新型缓速器样机的制动力矩,得出与仿真计算相同的结论。实验与仿真最大误差小于5%,满足工程要求。