Φ50 mm口径气体炮炮口制退器的设计与效率分析

2024-02-02陈万华张代贤廖国柔马国鹭

张 浩,陈万华,张代贤,廖国柔,马国鹭

(1.中国空气动力研究与发展中心, 四川 绵阳 621000;2.西南科技大学 制造过程测试技术教育部重点实验室, 四川 绵阳 621010)

0 引言

气体炮是以高压气体为动力,推动弹体沿炮管加速运动的试验装置,它具有发射参数调整方便、结构简单、安全可靠诸多优点,主要用于各种冲击和发射试验之中[1]。炮口制退器广泛应用于各类火炮中,能简便有效地减小发射瞬间对炮架的冲击,明显缩短后坐距离[2-3]。若将炮口制退器应用于气体炮,能起到较好的缓冲作用,对气体炮的支撑调整机构的设计带来益处。

传统的炮口制退器的结构设计中,普遍采用半经验半理论设计方法[4-5],至今仍然是工程设计中的主流方法。随着计算流体动力学的发展,流场动力仿真技术也被引入到制退器的设计之中[6-8]。乐贵高等[9]利用Osher格式计算并分析了某火炮膛口气流场现象,描述了此气流的发展过程;赵佳俊等[10]采用CFD技术计算炮口制退器效率,通过Fluent软件监测制退器各排侧孔射流相关参数,计算其对制退器制退效率的贡献占比;Bin等[11]基于轴对称Euler方程DRP格式及结构化网格对膛口流场进行了模拟,得到的初始流场及火药燃气流场均与试验阴影相吻;Li等[12]通过联立求解内弹道模型和Navier-Stokes方程分析了化学反应与膛口流场特性的关系,并提出了一种炮口制退器的新结构。

综上可知,当前的炮口制退器的研究主要针对传统火炮,气体炮的发射过程明显不同于传统火炮,对其展开研究是很有必要的。本文中针对一级气体炮配置反作用式炮口制退器设计的特殊需要,开展以下工作:① 按照兵器行业标准确定炮口制退器的主要尺寸参数及研究中参数变动范围;② 采用传统的分析方法计算了制退器的制退效率,分析高压气室容积、压力、弹体质量、侧孔倾角以及侧孔直径等试验参数对制退效率的影响;③ 采用有限元流场仿真验证制退效率结果的正确性,同时确定制退器的结构尺寸。本研究对气体炮口制退器的设计具有重要的参考价值。

1 炮口制退器的参数及研究范围

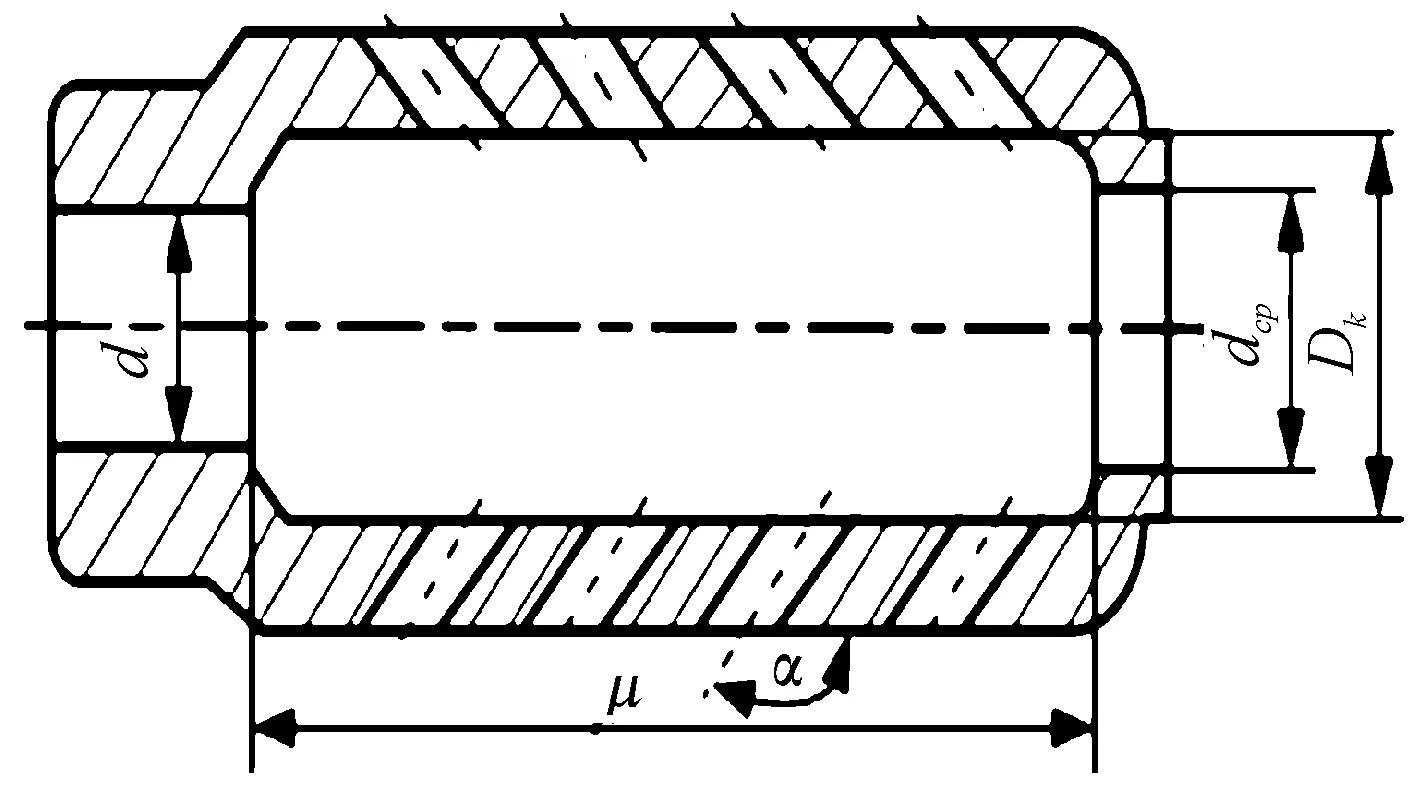

按照兵器行业标准《WJ 2579-2002炮口制退器型式、尺寸系列》进行该炮口制退器的参数设计。需配置制退器的气体炮的弹体发射速度不超过300 m/s,远小于一般火炮,故选择反作用式单气室炮口制退器,其结构简图如图1所示。当弹体从左端射入制退器气室后,部分高压气体从侧孔向左斜向喷出,将抵消部分发射动量,从而减小了发射后坐力冲击。

图1 反作用炮口制退器的结构简图

反作用炮口制退器的主要设计参数及研究时的变动范围的确定简述如下:

1) 炮管直径d:来自气体炮的尺寸参数,为定值50 mm。横截面积A=1 963.5 mm2。

2) 中央弹孔直径dcp:确保弹体能顺利射出条件下取小值。标准推荐值dcp=(1.07~1.15)d,由于气体炮弹速较低,取较大定值53.5 mm,横截面积Acp=2 248.0 mm2。

3) 气室长度μ:能方便布置侧孔前提下取小值,标准推荐值(3~4)d,取定值160 mm。

4) 冲击板直径DK:标准推荐值DK≤1.3d,考虑到方便侧孔布置取上限定值65 mm。

5) 侧孔总面积Ac:取较大值反冲气流增加有利于提高制退效率,推荐值1~3倍的炮管横截面积。考虑气体炮的实际工况,研究时取变动值 2 000~9 000 mm2,覆盖了标准推荐范围。

6) 侧孔直径d0:考虑加工方便拟定侧孔为圆形直孔,侧孔进出口面积A1=Ae1。沿圆周等分8排排列,单排3孔或4孔间隔排列,共计28个侧孔。研究时d0取变动值10~20 mm,对应的侧孔总面积为2 200~8 800 mm2。

7) 侧孔倾角α:标准推荐值90°~120°。考虑到影响气体方向喷射方向,对制退效率影响明显,研究时取变动值100°~160°。

8) 弹体质量m:由气体炮应用要求确定,研究时取变动值0.5~2.5 kg。

9) 侧孔导向长度l:较长有利于保证气流在侧孔中良好导向,标准推荐l/d0>0.8。研究时取定值20 mm,满足标准对导向性的要求。

此外,制退效率还与弹体出口速度v0、高压气体质量ω有关,这些量又取决于气体炮的以下列结构参数。高压气室容积V:气体炮高压室的设计容积为定值24 L。高压气室压力P:根据发射速度和弹体质量要求调节,研究时取变动值0~30 MPa。炮管长度L:气体炮高压室的设计长度为定值4.0 m。

2 制退效率计算流程

本文中采用的制退效率分析方法见参考文献[2],气体炮内弹道分析参见参考文献[13-14],它推导的传统炮口制退器的制退效率计算流程简述如下。

2.1 计算气体膨胀比

简化高压气体流动为一维流动,横截面扩大则气体膨胀。从炮管流入侧孔入口的面积膨胀比vc,侧孔出/入口面积膨胀比ve分别为:

(1)

(2)

2.2 计算增速系数

假定膨胀过程为绝热过程,将膨胀比vc和ve代入气体绝热方程,有:

(3)

式(3)中:γ为气体绝热指数,对于空气,取γ=1.41。可求解出对应的增速系数λc和λe。

2.3 计算炮口制退器系数λ和冲量特征量χ

炮口制退器系数λ和冲量特征量χ的计算表达式为

λ=φψ(λc-λecosα)

(4)

(5)

2.4 计算炮膛内气体质量ω、弹体出口速度v0

炮膛内气体质量ω、弹体出口速度v0计算公式为

(6)

(7)

2.5 计算无炮口制退器时后效期炮膛合力全冲量Ih

无炮口制退器时后效期炮膛合力全冲量Ih计算公式为

(8)

2.6 计算炮口制退器效率η

炮口制退器效率η计算公式为

(9)

3 制退器参数化分析

由前述的制退效率计算流程,考察了高压气室压力、弹体质量、侧孔直径、侧孔倾角对制退效率的影响,得出制退效率的变化关系曲线,如图2所示。

图2 制退效率与关键参数的关系曲线

由图2可以看出,增加高压气室压力对提高制退效率有显著效果;侧孔直径会影响进入中央弹孔通道与侧孔通道的气流量分配比,通过增大侧孔直径,有利于提高制退效率;通过增大侧孔倾角来提高制退效率是可行的,但继续增大侧孔倾角对制退效率的提升会有所减缓;根据弹体质量与制退效率的关系,适当降低弹体质量不失为提高制退效率的途径之一。

对于气体炮而言,它是以高压气体为动力推动弹体向前加速的实验装置,在试验阶段增加高压气室压力,制退效率也会逐步提升,但由于炮口临界压力与初始压力的关系,增大高压气室压力会使得炮口临界压力值增大,从而降低一级气体炮发射系统的发射稳定性,因此,选择合理的试验参数对于一级气体炮的研制至关重要。

基于上述分析,将选取侧孔直径d0=16 mm,弹体质量m=1.0 kg作为数值仿真的依据。

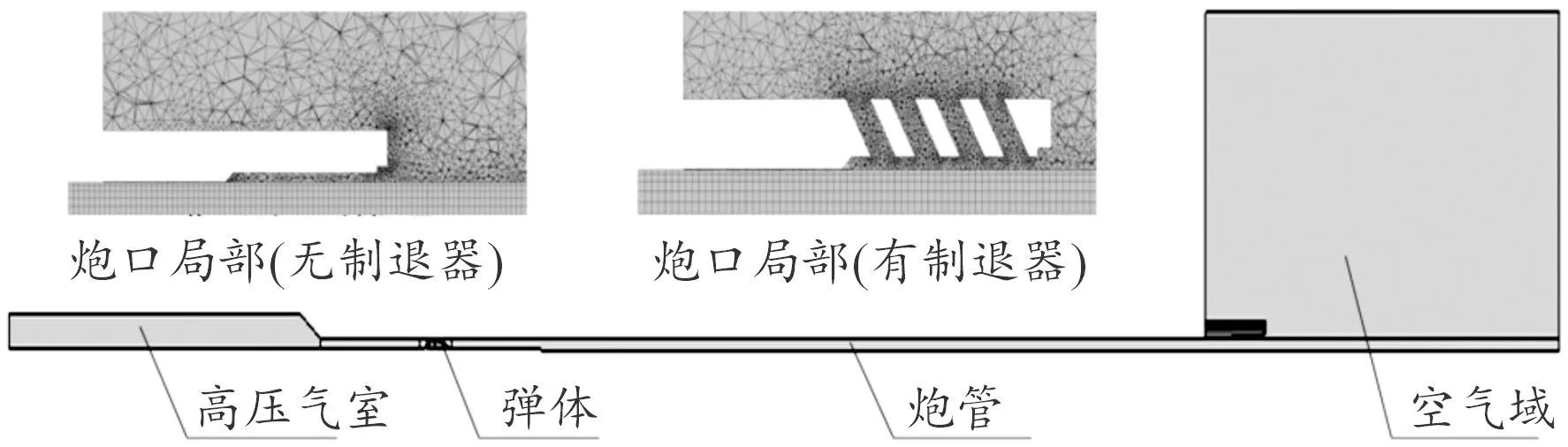

4 制退器流场仿真

为了进一步探究侧孔倾角对制退效率的影响,采用Fluent软件对弹体进入制退器的整个动态过程进行了有限元流场仿真,时间步长设为0.01 ms,初始温度为300 K,弹体质量为1.0 kg。计算模型如图3所示,流场区域包含了高压气室、炮管内腔和足够大的炮口区域,并除去运动弹体区域,模型取圆周1/4对称部分。炮口局部分为无制退器和加装制退器模型,通过对比其后效期的冲量,获得制退效率的仿真结果。

图3 气体炮流场仿真模型图

结构与流体界面统一设置为壁面边界,流场开放边界设置为常压的压力边界,弹体边界为移动壁,其他为对称边界。采用三维k-ε湍流模型,气体参数按空气参数设置。将弹体轨迹区域设置为动网格,并对网格进行加密处理,以提升整个区域的网格质量。高压气室初始压力设为25 MPa,其余部分初始压力为大气压,分析制退器性能将弹体头部运动到炮管端面定义为零时刻,通过设计时间步长来探究侧孔倾角分别为105°、120°、135°、150°时制退器流场形态图,如图4所示。

图4 不同侧孔倾角下制退器外部压力云图

随着侧孔倾角的增大,侧孔射流波节的发展速度会明显减缓,在同一时刻,侧孔倾角为105°时的气流发展速度依次领先于120°、135°、150°,但总体变化趋势保持一致。当弹体冲出制退器前,气流首先经侧孔通道向侧后方喷出并形成射流波节,并在弹体正前方产生初始冲击波,由于侧孔的导向作用,进入不同倾角的侧孔气流量均在逐渐增加,倾角越大的侧孔所形成的射流流场越偏向斜后方,如图4(a)、图4(d)、图4(g)、图4(k)所示。

当弹体即将冲出制退器,由于气流先从侧孔通道喷出,随后再由中央弹孔喷出,侧孔射流波节的发展速度明显快于主激波的发展,其会比主激波率先赶上初始冲击波,同时与主激波和初始冲击波一起在弹体周围形成复杂的瓶状激波,如图4(b)、图4(e)所示;但随着侧孔倾角的增大,侧孔射流激波的发展速度会逐渐小于主激波的发展速度,使得主激波会比侧孔射流激波先赶上初始冲击波,如图4(h)、图4(l)所示,由于改变侧孔倾角,使得气流进入侧孔通道的初始速度发生改变,导致气流不易偏转。

当弹体完全飞离制退器后,炮管内剩余的高压气体迅速膨胀喷出,形成弹后激波,同时对弹体进行二次加速,随后逐渐衰减扩散呈月牙形流场,直至最终消失,如图4(c)、图4(f)、图4(i)、图4(m)所示。

采用对炮管受力的时间积分获得发射冲量,与无制退器时的冲量进行比较,获得不同侧孔倾角炮口制退器的制退效率,具体演算过程如下:

由气体炮后效期理论可得,发射冲量特征量χ为

(10)

(11)

式(11)中:pg、ρg、v0分别为后效期开始时膛内高压气体平均压强、高压气体平均密度、弹体初速。

炮口制退器效率η为:

(12)

将仿真计算得到的效率与前述传统分析方法获得的制退效率数值进行比较,结果如表1所示。

表1 数值计算与流场仿真结果对比

由表1可以看出,流场仿真结果与数值计算结果基本吻合,误差在15%以内,验证了一级气体炮制退效率理论方程的正确性。

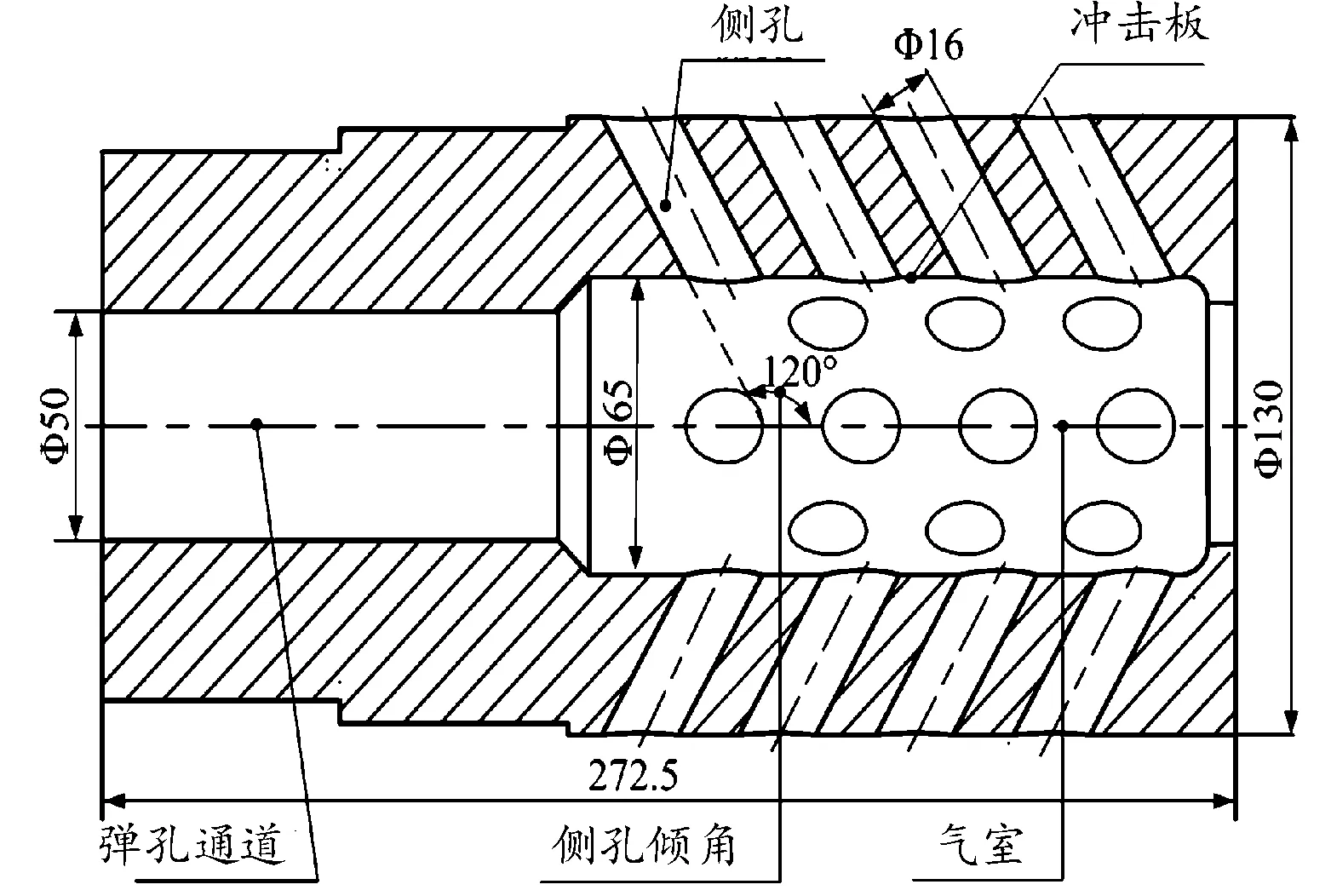

结合上述分析,最终确定的侧孔直径d0=16 mm,侧孔倾角120°,炮口制退器的结构示意图如图5所示。

图5 炮口制退器的结构示意图

5 结论

1) 增加高压气室压力对提高制退效率有显著效果;通过增大侧孔倾角来提高制退效率是可行的,但继续增大侧孔倾角对制退效率的提升会有所减缓;降低弹体质量不失为提高炮口制退效率的途径之一,选择合理的试验参数对于一级气体炮的研制至关重要。

2) 通过有限元仿真得到了一级气体炮口制退器的流场分布,并对各种波系结构及发展规律进行了分析,揭示了初始冲击波、射流波节、主激波以及弹后激波的相互作用机理。

3) Fluent仿真的制退效率与传统计算结果基本吻合,误差在15%以内,验证了一级气体炮制退效率理论方程的正确性。