有压差下全接触刷式密封迟滞特性数值研究

2024-02-02刘美红汤俊锋康宇驰许嘉辉SharonKaoWalter

刘美红,汤俊锋,康宇驰,许嘉辉,李 川,Sharon Kao-Walter

(1.昆明理工大学 机电工程学院, 昆明 650000; 2.布莱金厄理工学院 数学和自然科学系, 瑞典 卡尔斯克鲁纳 SE-37179)

0 引言

刷式密封是一种具有优良封严性能的动密封技术,广泛应用于航空发动机以及燃气轮机中[1-4]。由于常在高压比、高转速等工况下工作,刷丝发生接触变形以及转子径向移动时造成的刷丝迟滞泄漏问题较为突出[5]。而迟滞过大意味着刷丝紊乱以及疲劳断裂的情况[6-8]。所以,研究刷式密封迟滞特性对于其封严性能的评估有着重要意义,同时对改善密封结构具有重要的参考价值。

由于刷丝与刷丝、刷丝与背板以及刷丝与转子之间存在接触摩擦,当转子结束偏心运动后,刷丝在转子回复以及流体压差的作用下,虽然有恢复原位的趋势,但是受到摩擦力以及压差等因素的影响,无法及时跟随转子回复到原位,由此造成刷丝尖端与转子表面形成间隙并导致流体泄漏的现象称之为迟滞特性[4,9-11]。国内外学者对刷式密封的迟滞特性进行了大量的研究。在无压差工况下,Chupp等[12]在刷式密封的实验中发现了迟滞特性,同时注意到了上下游压差对迟滞的影响,压差越大泄漏量就越大。Demiroglu等[13]在无上下游压差的工况下,使用力测量仪对刷丝与转子之间的接触力进行测量,得到无压差的4种加载工况下迟滞曲线虽有微小变化,但差异不显著。陈春新等[14]使用ANSYS对无压差下刷式密封迟滞特性进行了数值研究,在改变几何参数条件下研究了无压差工况下刷式密封的迟滞特性,得到了刷丝直径以及倾斜角度的变化对迟滞的影响最大。Kang等[15]使用ABAQUS构建单排刷丝,在无压差下考虑接触作用,对刷丝迟滞特性进行了数值研究,得到了丝倾斜角度对迟滞特性的影响最大。在有压差的工况下,Duran等[16-18]在ABAQUS中分别使用B31梁单元以及C3D8I实体单元对刷丝建模,同时与实验结果对比验证模型的正确性,得到2种单元类型的数值分析结果与实验有区别,但误差在允许范围内,梁单元虽然与实验有差别但是计算成本低。Aksit等[19-21]在ABAQUS中使用Standard对刷式密封迟滞特性开展了数值计算研究,按照上下游压差、转子的偏心运动的顺序添加了边界条件,且在不同压差下研究了刷式密封的迟滞特性,发现压差越大迟滞特性越明显。Rublevskiy等[22]建立刷式密封数值计算模型,发现流体压差下刷丝之间接触会增加刷丝尖端接触力以及刷丝之间的刚化效应,上下游压差下摩擦会导致刷丝迟滞特性出现成倍增加。综上所述,在众多的刷式密封迟滞特性研究中,国内外学者在无压差工况下的数值研究以及实验验证都有了较为成熟的方法体系,有压差工况下的迟滞特性研究相对较少,而对几何参数变化下多排有压差刷式密封迟滞研究则鲜有发表。

为了更好地评估刷丝迟滞特性,本文以刷丝尖端接触力来标量刷丝的迟滞特性曲线[23],用迟滞能来量化迟滞的变化趋势。建立了三维叉排管束刷式密封迟滞特性数值模型,引入阻尼系数以解决在有压差下刷丝接触变形、非线性难收敛的问题,研究了有压差下几何参数变化时刷式密封刷丝迟滞特性的变化规律。

1 数值计算模型

1.1 几何模型

图1(a)是刷式密封的三维结构示意图,由刷丝束、转子以及挡板构成。挡板是为了稳固刷丝束以及在压差下减小刷丝束的形变。刷丝在转子旋转的方向以一定的角度倾斜排列,刷丝与挡板的位置示意如图1(b)所示。

图1 刷式密封三维结构与刷丝位置示意图

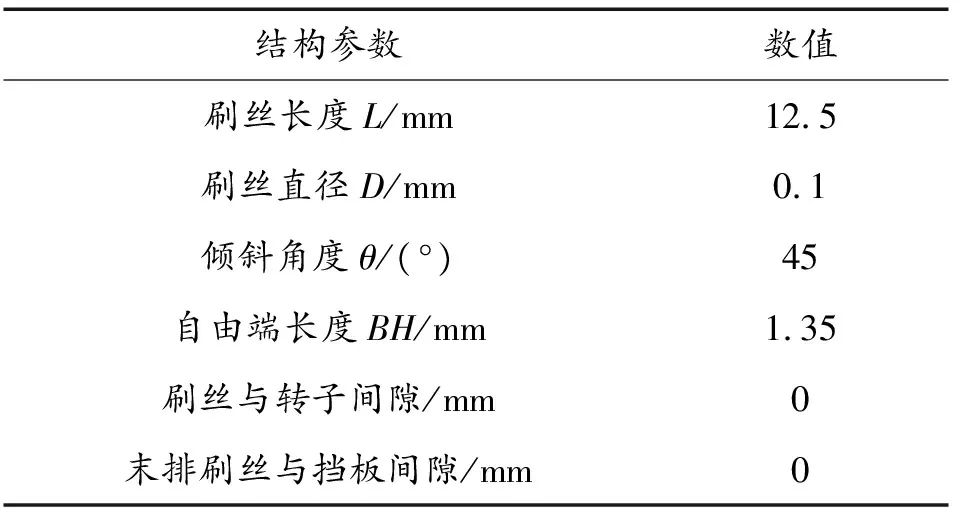

本文叉排管束模型建立参考Duran计算刷丝刚度模型[17],在叉排管束模型中刷丝的切向间距(ST)为11/10个D,而轴向间距(SA)取值为D,刷丝排列采用叉排的方式如图1(c)所示。主要结构参数如表1所示。刷丝材料是Haynes25合金,密度为9 130 kg/m3,弹性模量225 GPa,泊松比为0.29。背板以及转子是弹性模量为210 GPa、泊松比为0.3的材料,为了提高计算效率,只选取了刷丝焊接以下的部分建模,在轴向上建立3排叉排排列的刷丝,并且只考虑了转子的径向位移。

表1 刷式密封基本结构参数

1.2 网格划分

图2为三维叉排管束数值计算模型的网格划分图,由于刷丝的径向尺寸(刷丝直径)远小于轴向尺寸(刷丝长度),因此将刷丝简化为梁处理。为了研究上下游压差对刷丝迟滞特性的影响,并考虑计算成本,本文采用B31线性梁单元离散刷丝,它能模拟刷式密封三维变形和应力状态,背板与转子使用的是C3D8R实体单元进行网格划分,因为C3D8R单元在弯曲载荷下不易发生自锁且对位移求解结果比较精确[24]。

图2 刷式密封数值计算模型网格划分图

1.3 接触定义

本文中刷丝在转子径向位移以及上下游压差的作用下,会发生形变接触,因此在模型中考虑了刷丝与刷丝、刷丝与背板、刷丝与转子之间的接触。定义刷丝之间的接触是梁与梁的接触方式,刷丝与背板之间的接触是梁与面的接触形式,刷丝与转子之间的接触则使用的是点与面的接触方式。由于计算模型考虑了上下游压差作用下的形变接触以及刷丝长径比,从而会导致模型非线性程度高,在ABAQUS中使用Standard模块求解,会造成接触收敛困难的问题,而单一的使用硬接触或者罚函数求解,模型接触收敛问题难以解决。因此,本文中引入了阻尼系数,并且采用罚函数以及软接触结合的方式来计算刷式密封的迟滞特性,其中罚函数与软接触的示意图如图3所示[19,25]。虽然阻尼系数的引入能够使得模型收敛性提高,但是对于数值计算的精确度却有一定影响,为了使得计算数值准确可靠,在引入阻尼系数的同时也要把阻尼系数对计算数值的影响范围控制在5%以内,此时计算得到的数值结果才具有参考价值。

图3 罚函数与软接触联用示意图

1.4 载荷施加方式

由于本文刷丝采用的是B31线性梁单元,因此需要将流体压差转化为线载荷施加在悬臂梁上,采用了Aksit[19]提出的方法,将上下游压差转化为线载荷施加在围栏高度上(刷丝自由端长度BH),图4为载荷的加载方式,红色箭头代表上游高压流体,橘色的代表下游低压流体。

图4 载荷施加示意图

在本文研究中,假设刷丝束在轴向方向上包含15排刷丝,上下游压差为ΔP。因此将作用在刷丝围栏表面的压差转化为线载荷为:

(1)

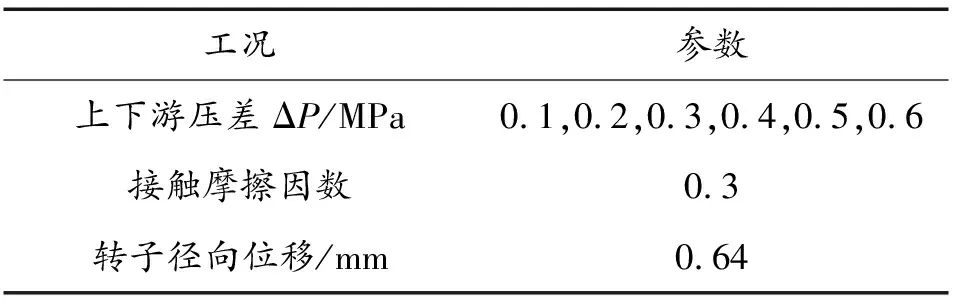

为了研究参数改变对刷式密封刷丝迟滞特性的影响,本文中考虑了刷式密封中刷丝直径、刷丝倾斜角度、刷丝自由端长度及上下游压差等4种参数的变化。设计的刷丝主要几何参数如表2所示,主要工况参数如表3所示。

表2 主要几何参数变化值

表3 主要工况参数

2 数值计算模型准确性验证

2.1 计算理论与数值计算对比

刷丝在YOZ平面的受力分析如图5所示。本文中所研究的形变均为梁中性轴的形变,忽略半径对形变的影响。

图5 YOZ面刷丝受力分析图

在图5中,将刷丝固定端(B点)视为坐标轴的原点坐标,AB是刷丝在初始位置时,未发生形变时的位置,IK是转子的初始位置,BF是与转子发生径向位移后,发生形变的刷丝位置,CD是当转子发生偏心运动达到最高点时的位置,ΔH是转子偏心运动的位移,yd是刷丝自由端的位移,θ是刷丝倾角。FC是刷丝在自由端受到转子的接触力,FCx和FCz是FC在X方向和Z方向的投影分量。

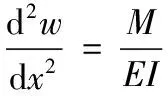

在固体力学中,挠曲线的近似微分方程为[15,26-28]:

(2)

式(2)中:M为力矩;I为惯性矩。针对刷丝受力情况,对式(2)进行积分,得到刷丝自由端挠度为:

(3)

通过三角函数关系,得到FC和ΔH之间的关系为:

(4)

FC可以分解为FCx和FCz,径向载荷FCz使刷丝发生弯曲,轴向载荷FCx可以使刷丝产生失稳。刷丝在自由端同时受到径向和轴向载荷,在固定端受到全约束,因此刷丝挠度方程为:

(5)

式(5)为二阶常系数非齐次微分方程。令k2=FCx/EI,可以得到:

(6)

式(6)的通解为:

(7)

挠度y的一阶微分为:

(8)

式(8)中:C11和C12为未知常数,可以通过使用边界条件求解。在刷丝固定端,刷丝挠度y为0,dy/dx为0。将边界条件代入到式(7)、式(8)中,得到:

(9)

式(9)中的FCx和FCz可由FC通过三角函数关系确定,因此C11和C12可以求出。将C11和C12代入式(7)中,即可以得到刷丝在YOZ面上的刷丝形变。

图6对比了刷丝在YOZ面上理论计算形变量与数值计算形变量的结果分析。

图6 数值计算刷丝形变结果与式(7)对比 Fig.6 The comparison between bristle deformation between the numerical results and analytic results from the Equation(7)

由图6可知,理论计算值与数值计算结果在刷丝长度小于8 mm时保持高度贴合,而在大于8 mm时,刷丝在压差作用下的理论计算与数值计算出现了误差,最大误差出现在10.7 mm的位置,误差值为2.6%。理论计算与数值计算出现相对误差,是因为理论计算形变时只考虑了转子位移受力分析。而在数值计算中不仅考虑了流体的压差,同时还考虑了刷丝与刷丝之间的接触。在刷丝末端数值计算形变与理论计算的形变误差减小,这是因为本文数值计算中载荷只施加在了刷丝的自由端长度上。

2.2 无压差下模型验证

本文中采用Demiroglu等[13]的实验结果来验证无压差下迟滞特性数值模型的准确性。数值计算的单根刷丝与实验单根刷丝接触力的对比如图7所示。从图7中可以发现,在转子上升阶段(转子从起始位置径向位移到最大位置0.64 mm),实验得到的结果与数值计算结果贴合较好,误差较小。在转子恢复阶段(转子从0.64 mm处下降到转子起始位置),数值计算下降趋势大于实验结果,但二者下降的趋势差距不明显。二者误差计算得到的整体迟滞误差为13.4%,虽有误差但整体曲线拟合较好。出现误差是由于实验中刷丝与转子在运行中的摩擦因数不确定,而数值计算考虑的转子与刷丝接触过程中摩擦因数为定值0.3。

图7 数值计算的单根刷丝与实验单根刷丝 接触力的对比

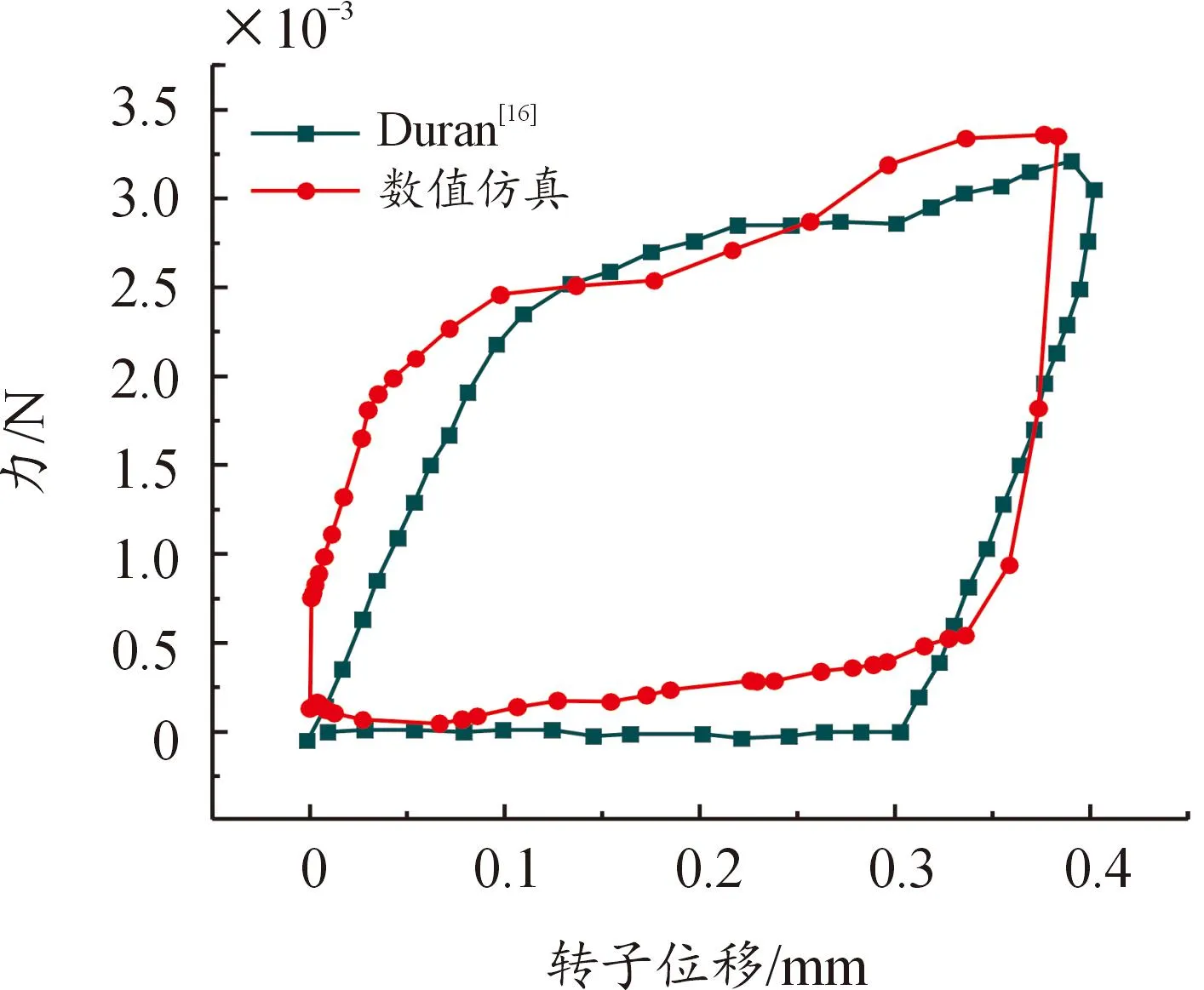

2.3 有压差下模型对比验证

图8是本文的数值计算结果与Duran[16]的模型结果对比图。从图8中可以看到,转子位移在上升到0.1 mm时有一定的误差,是因为Duran在转子与刷丝间设置的摩擦因数小于本文设置在转子与刷丝间的摩擦因数。二者增加的趋势虽有差别,但均在误差允许范围内。转子下降阶段,数值计算结果下降趋势大于Duran的结果,但在后续的转子下降中,2条曲线的差距越来越小,可见曲线吻合较好,证明了本文建模方法的正确有效性。与Duran的模型对比,计算得到整体迟滞误差为2.4%,双方在刷丝上施加载荷的方式不同,Duran载荷施加在所建模型的整根刷丝上,而本文载荷施加在刷丝自由端上。其次,出现误差是由于本文中的接触摩擦因数大小均为0.3,而Duran设置在模型各部件间的摩擦因数大小均不同。

图8 有压差下单根刷丝接触力对比

3 结果与分析

本文中使用刷丝尖端接触力和迟滞能的大小量化迟滞曲线的变化。迟滞出现的本质是迟滞能的存在,而迟滞能是摩擦力所做功的增量,根据功能定律,迟滞能为径向力加载和卸载阶段2条曲线的包络面积[29]。

3.1 刷丝自由端长度对刷丝迟滞的影响

图9为不同刷丝自由端长度下的刷式密封迟滞特性曲线,图10给出了刷丝自由端长度变化时的迟滞能。从图9中可以看出,迟滞曲线增加趋势基本一致,且6条曲线的重合程度较高,说明刷丝自由端长度变化对迟滞特性的影响程度不明显,这是因为在只改变刷丝自由端长度的情况下,并没有改变刷丝与背板的接触面积和接触摩擦,仅改变了刷丝之间的接触面积,但增加的面积差别不大,所以得到的刷丝迟滞特性变化不大。迟滞特性曲线总体上先快速增加,再以一个较小的斜率缓慢增加,达到最高点后快速下降,最后平缓下降恢复到原点。当转子位移从初始位置上升到0.03 mm时,接触力从0增加至(1.2~1.5)×10-3N之间,此阶段刷丝与转子开始接触,转子承受刷丝弯曲力和刷丝与转子之间的摩擦力以及刷丝之间、刷丝与背板的摩擦力。起始拐点突变是由于在压差作用下刷丝刚化效应对转子支撑作用更大。在转子位移从0.03 mm升高至0.64 mm时,接触力以一个较小的斜率缓慢增加,是因为刷丝在开始承受径向力时刚度较强,随着转子的上升,刷丝发生弯曲变形倾斜角度变大刷丝刚度逐渐降低,同时倾斜角度的增加导致刷丝与背板的接触面积增加。当转子位移从0.64 mm下降到0.58 mm时,接触力陡然降至(0.95~1.1)×10-3N,这是由于流体压差和刷丝之间以及刷丝与背板之间的摩擦作用导致刷丝与背板紧密接触,不能及时跟随转子的下降而恢复到初始状态。在转子位移从0.58 mm回复到初始位置时,接触力从(0.95~1.1)×10-3N缓慢下降至0。这是因为刷丝发生弯曲形变,弹性势能使得它跟随转子回复到起始点。由于刷丝之间的摩擦以及压差作用,因此回复呈现缓慢下降趋势。在图10中可以发现,迟滞能曲线基本保持在一条直线上,差距极小。因此,可证明刷丝自由端长度变化对迟滞影响不明显。

图9 不同刷丝自由端长度下的迟滞特性关系

图10 不同刷丝自由端长度下的迟滞能变化

3.2 刷丝直径对迟滞特性的影响

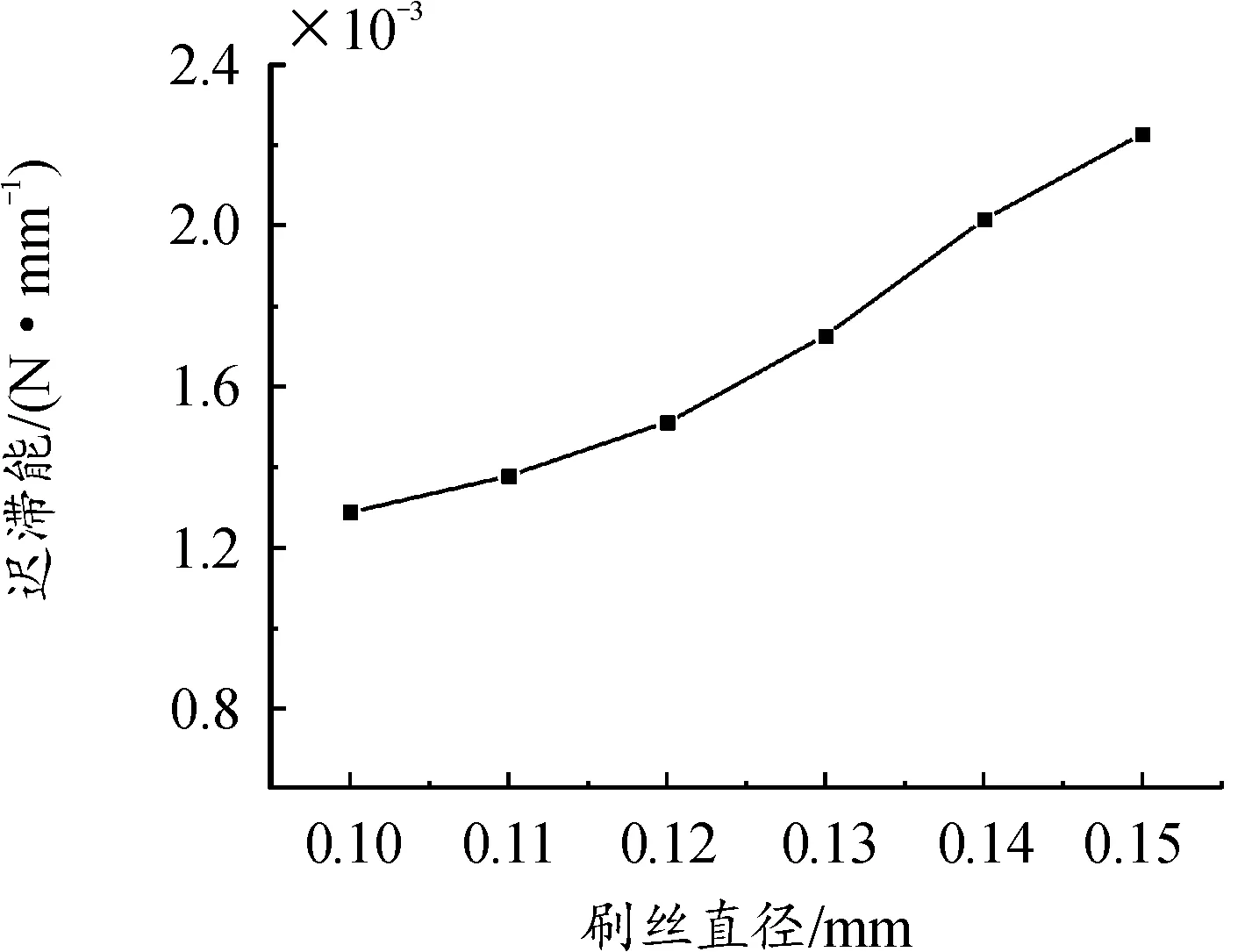

图11和图12分别给出了在刷丝直径变化时的迟滞曲线和迟滞能变化趋势。

图11 不同刷丝直径下的迟滞特性关系

从图11中可以发现,刷丝直径从0.1 mm增加至0.15 mm,随着转子位移上升到0.64 mm时,接触力在(0.4~1.32)×10-2N之间变化,并且随着直径增加接触力增加趋势在不断地增大,可见刷丝直径的增加对接触力的影响明显,这是因为直径的增加导致刷丝刚度和抗弯曲能力增强。

图12 不同刷丝直径下的迟滞能变化

由图12可知,随着刷丝直径增大,迟滞能曲线以二次函数形式递增,从1.28×10-3N/mm增加至2.28×10-3N/mm,递增趋势在不断地增大。因此,直径越大,刷丝迟滞特性越明显,这是因为随着刷丝直径增加导致刷丝与背板之间以及刷丝与刷丝之间的接触面积增加,并且直径的增加导致刚度增加,增加了恢复形变能力。

3.3 刷式密封刷丝倾斜角对迟滞特性的影响

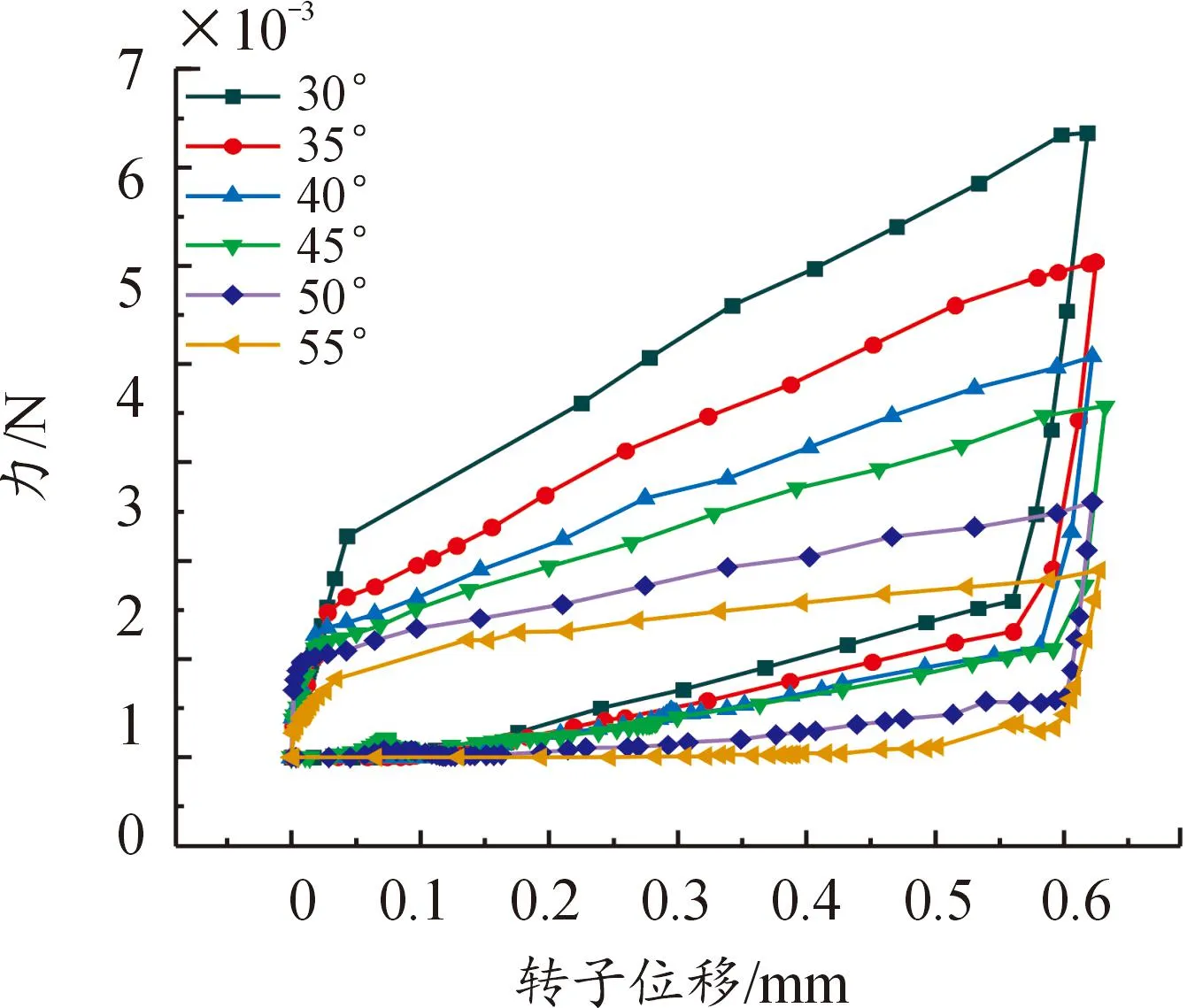

刷丝倾斜角变化时的迟滞曲线如图13所示,图14给出了在刷丝倾斜角度变化时的迟滞能曲线。

图13 不同刷丝倾斜角度下的迟滞特性关系

由图13和图14可知,随着刷丝倾斜角度的增加,刷丝迟滞现象越来越弱,迟滞能从1.93×10-3N/mm递减至0.7×10-3N/mm,但递减趋势在减小。当转子上升到0.02~0.04 mm时,接触力从2.24×10-3N 递减至0.79×10-3N。在后续转子上升中,接触力递减趋势不断减小,当转子位移上升到0.64 mm时,接触力在(6.35~1.9)×10-3N之间递减。因此可以得到,刷丝的倾斜角度越小迟滞能越大,这是因为随着刷丝倾斜角度从30°增加至55°时,虽然刷丝与背板以及刷丝之间的接触面积增大,但是由于倾斜角度过大,导致刷丝的刚化效应减弱、弹性势能增加,此时弹性势能占据主导,大于摩擦对刷丝迟滞的影响。当刷丝倾斜角度减小时,刚度作用表现更为强烈,因此接触力的增加更加明显。

图14 不同刷丝倾斜角度下的迟滞能变化

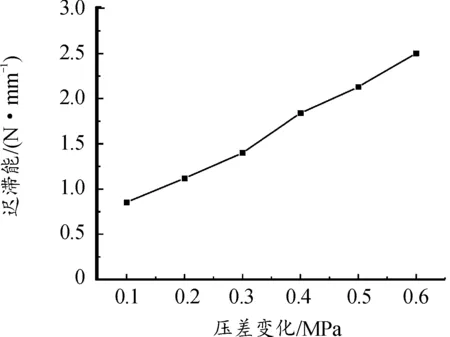

3.4 压差对刷式密封迟滞特性的影响

图15给出了上下游压差变化时的迟滞曲线,在上下游压差变化时的迟滞能曲线如图16所示。在图15中可以发现,压差由0.1 MPa增加至0.6 MPa,转子与刷丝开始建立接触,位移在0.01~0.03 mm时,接触力从0.82×10-3N增加至3.44×10-3N。随着转子位移的增加压差越大接触力增加趋势越大,当转子上升位移达到0.64 mm时,接触力由3.2×10-3N增加至5.6×10-3N。这是因为随着压差增加刷丝之间的刚化效应增强[4]。图16表明,随着上下游压差的增加,迟滞能从1.05×10-3N/mm增加至2.5×10-3N/mm,且随着压差的增大,迟滞能增加趋势不断增大。因此,由图15以及图16可以得到,随着刷丝上下游压差的增加,刷丝迟滞特性表现越来越强,这与Aksit等[19]得到的结论基本一致。这是因为随着压差的增加使得刷丝与背板贴合更为紧密,从而刷丝与背板之间的接触摩擦力增加且刚化效应也更加明显。并且上下游压差的增加使得刷丝的形变变大,弹性势能效果弱于压差的影响。因此刷丝迟滞特性更强。

图15 不同上下游压差下的迟滞特性关系

图16 不同上下游压差下的迟滞能变化

4 结论

本文中以刷丝的尖端接触力来量化刷式密封的迟滞特性,用三维叉排管束模型构建了三排刷丝的数值求解模型。研究了在有上下游压差、几何参数改变的工况下,不同的刷丝倾斜角度、不同直径、不同自由端长度以及上下游压差改变对刷丝迟滞特性的影响,结论如下:

1) 刷丝的自由端长度由1.35 mm增加到1.60 mm时,刷式密封的迟滞特性以及接触力的大小并没有发生明显的改变,所以刷丝自由端长度的改变对刷丝迟滞的影响不大。

2) 刷丝直径增加时,刷丝的迟滞现象随着刷丝直径的增加而表现得更加强烈且接触力的变化也随直径的增加而增大,因此刷丝直径变化对刷丝迟滞的影响非常明显。直径的变化对刷丝接触力影响最大。

3) 刷丝的倾斜角度从30°增加到55°时,刷丝的迟滞特性以及接触力得到了改善,迟滞现象减小。

4) 随着上下游压差的增加迟滞特性明显增加,接触力增幅较为明显,上下游压差的增加对刷丝的迟滞特性影响明显。