内埋武器机弹分离动态风洞投放试验研究

2024-02-02姜金俊陈连忠

姜金俊,陈连忠

(中国航天空气动力技术研究院, 北京 100074)

0 引言

机弹分离是新一代先进战斗机内埋武器系统的关键技术问题,武器舱是典型的空腔流动。空腔内外复杂的非定常流动与机弹分离的动态运动间存在严重的耦合效应[1-4]。空腔内相对较低的平均流量通过非定常剪切层的快速过渡使分离体受到较大的时间和空间压力梯度,这种时间和空间压力梯度常常难以预测[5],导致不确定的非定常气动力及力矩,影响着机弹分离位置和姿态变化,进而给控制系统带来困难和挑战[6],因此,有必要开展内埋武器机弹分离问题研究。

机弹分离属于多体分离动力学研究领域,风洞试验是重要且不可或缺的预测手段,主要网格测力试验[7],风洞捕获轨迹试验(captive trajectory system testing,CTS)[8],风洞动态投放试验[9]等。如Bower等[10]采用网格测力试验并结合阴影显示技术研究了MK-82内埋炸弹与载机的分离特性。结果显示炸弹与载体分离过程中,俯仰方向出现严重的抬头效应,最大角度可达到θmax=15°,俯仰角度过大严重地威胁载机安全性。国内的管德会和蔡为民[11]基于风洞捕获轨迹试验研究发现前缘扰流板能改善内埋武器舱内的流动状态,增加机弹分离的航向安全性。董金刚等[11]在FD-12风洞采用并联机构CTS试验技术及纹影显示技术研究了内埋式武器超声速分离特性,并着重讨论了初始分离速度和高度、载弹尾舵状态的影响。

网格测力和捕获轨迹试验过程所测量的气动力是时间平均或静态的,而不是非定常或时间精确的气动力及力矩,很难模拟内埋武器机弹分离过程的流动和气动与运动耦合效应[13-14]。基于动力相似的动态风洞投放试验方法能反应飞行器多体分离的气动与运动耦合效应,在研究内埋武器机弹分离问题上具有一定优势[15],如Flora[15],Merrick[16]、宋威[17-18]、Murray[19]等国内外学者采用该方法对内埋武器机弹分离开展了大量风洞试验研究,但仅获得了机弹分离过程中流场结构(如采用高速纹影显示了机弹分离激波结构变化),但是并未测量动态分离模型表面上精细化流场参数(如压力分布)。由于模型从空腔内分离后处于自由运动状态,传统接触式微型压力传感器很难布置在弹体表面。快响应压敏漆(Fast-response pressure sensitive paint,Fast-PSP)测压技术无需额外的数据传输线及传感器[20],但目前主要被用于静态模型表面压力分布的测量上[21],很少见到快响应压敏漆技术被应用到动态分离运动模型表面上的压力分布测量。

本文中以尖拱圆柱模型从矩形空腔载体模型内部向下分离为研究对象,开展内埋武器机弹分离气动干扰的动态投放试验技术研究,并创新性地基于快响应压敏漆技术对动态分离模型表面的压力分布进行初步探索研究。

1 试验实施方案

1.1 试验方法及原理

1) 风洞投放试验

风洞投放试验是将载体与分离体按一定的缩尺进行缩比,接着进行试验模型的三维设计、加工、调试和试验,在分离体模型运动过程中一般使用高速照相机进行记录保存,接着对风洞模型动态分离的试验图像进行数字处理,并得到动态分离模型在载机干扰流场中运动轨迹和姿态角,基本原理如图1所示。

2) 敏漆光学压力测量

压敏漆光学压力测量技术是将特殊压敏涂料喷涂在飞行器模型表面,测量涂料被一定波长的光照射后的光强度场,经后处理计算出相应的表面压力分布,压敏漆压力测量的实施步骤如图2所示。

图2 非接触快响应压敏漆测量流程图

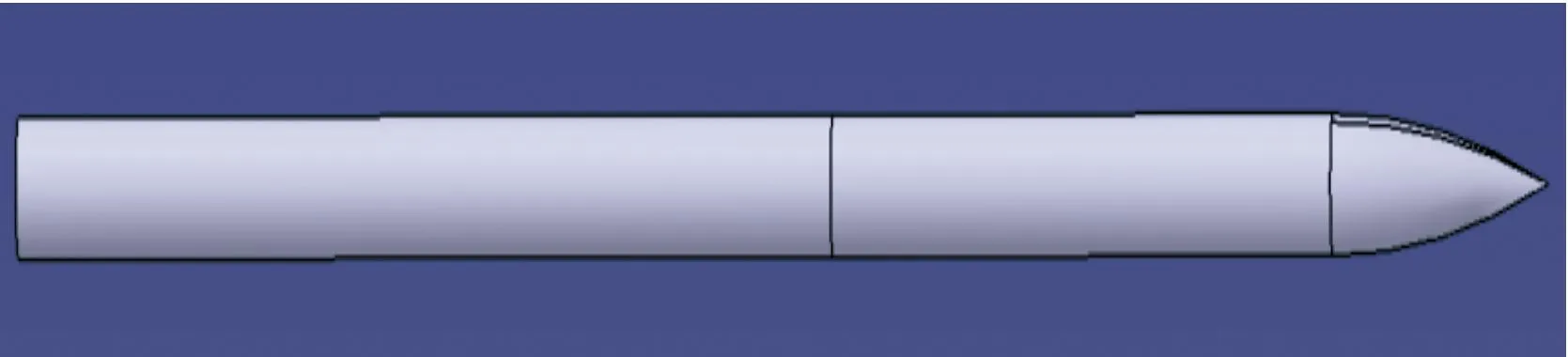

1.2 空腔和弹体模型

武器舱模型为典型的空腔结构,选择图3所示空腔模型,空腔长度为L=240 mm,宽度为W=75 mm,深度为D=40 mm,长深比为L/D=6.0。

图3 空腔模型

图4 弹体模型

图5 喷漆后的弹体模型

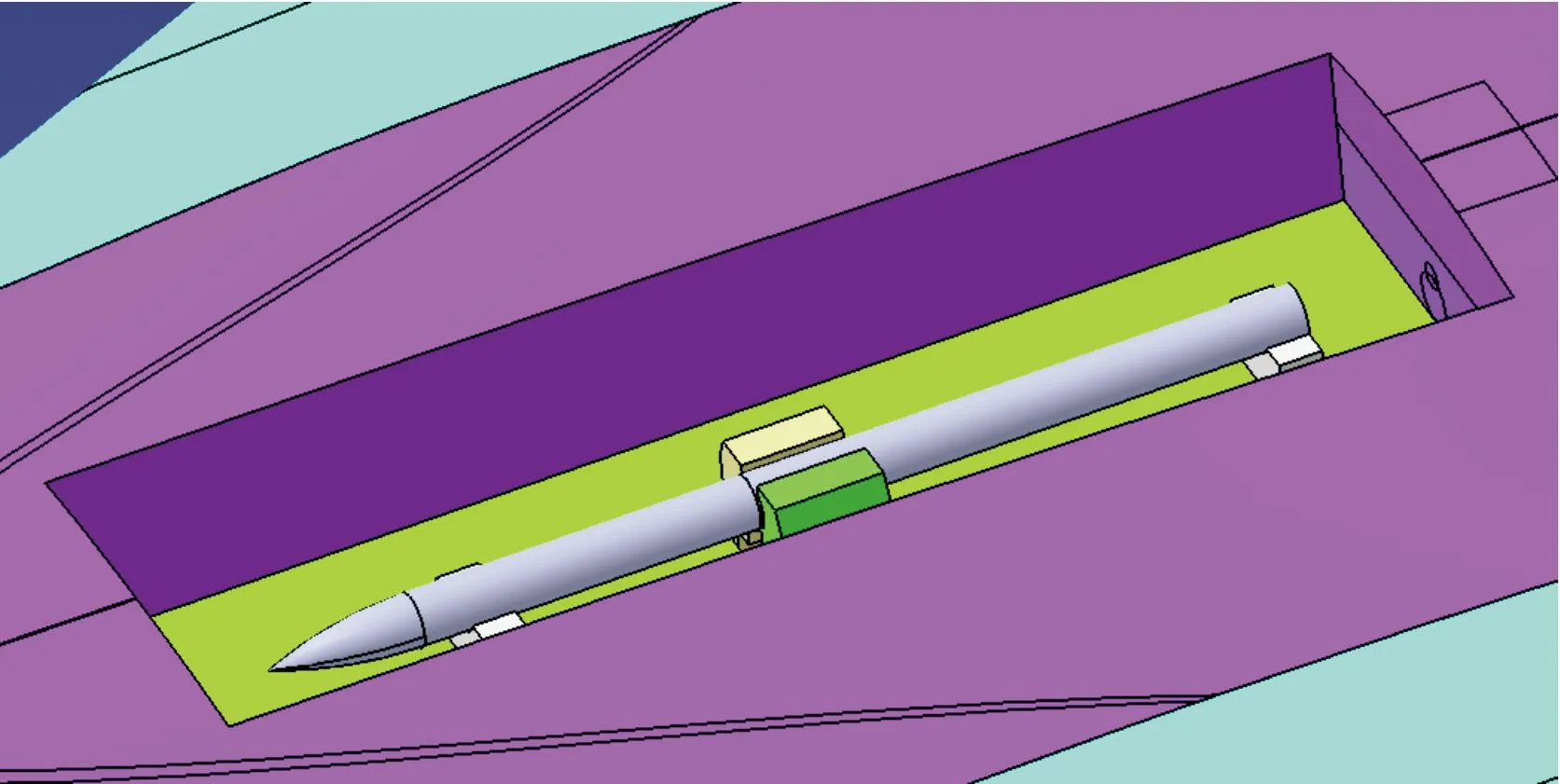

图6为弹体在空腔中的安装示意图,弹体由固定夹持器夹紧,并采用气缸锁紧,当收到风洞信号后,夹持器解锁后,弹体在风洞流场中自由下落,弹体两端有与弹体圆柱相匹配的定位装置。

图6 锁紧-释放机构示意图

1.3 风洞及测控设备

本次内埋武器机弹分离动态投放试验是在FD-12风洞中完成的,如图7所示。FD-12风洞是直流暂冲式风洞,可模拟亚声速、跨声速和超声速3个速度范围,运动方式包括冲压式或冲压引射2种,当马赫数Ma≥3.0时为冲压引射运行方式,工作介质为干燥压缩空气,FD-12风洞的主要技术参数如表1所示。

表1 FD-12风洞主要技术参数

图7 FD-12风洞

由于弹体动态分离模型有较大的运动区域,区域内都要有激发光存在,且采集频率较高,因此需要更高功率的LED光源来保证大面积内的激发光强和高速摄像机来拍摄机弹分离运动图,图8所示为本项目的高速摄像机及激光发生器布置图。

图8 高速摄像机和激光发生器图

2 风洞试验结果与分析

2.1 试验状态及俯仰力矩正负定义

表2所示为风洞试验状态表,其中L0为弹体后段与空腔后壁间的距离。

表2 风洞试验工况

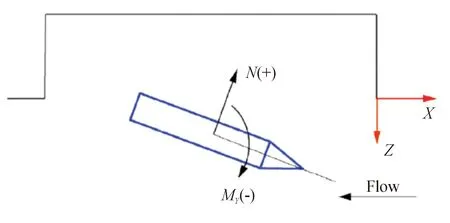

图9为弹体受到空气动力示意图,其中N为法向力,MY为俯仰力矩,图中所示的俯仰力矩为负值(使弹体产生低头运动趋势),法向力为正值(使弹体向上运动趋势)。

图9 弹体受力示意图

2.2 典型状态下试验结果与分析

图10为第N1次试验的机弹分离运动特性及模型表面(侧面)压力分布变化图,对应的来流马赫数为Ma=0.8,L0=25 mm,载机攻角为α=0°。从图10(a)中可看出弹体模型在离开内埋武器舱瞬时出现头部上仰,尾部上翘现象,这表明弹体在舱内和穿越剪切层运动阶段受到了抬头俯仰力矩作用。随着分离时间的不断增加,弹体头部继续向上仰,弹体俯仰角一直处于增大趋势,并最终碰撞载机模型的武器舱。从弹体分离运动的表面压力分布图(图10(b))可看出弹体头部侧面区域内的压力分布大,明显大于弹体后半部分的压力分布,从而导致弹体模型受到较大的抬头俯仰力矩,最终使弹体模型的俯仰角逐渐增大并碰撞空腔模型。

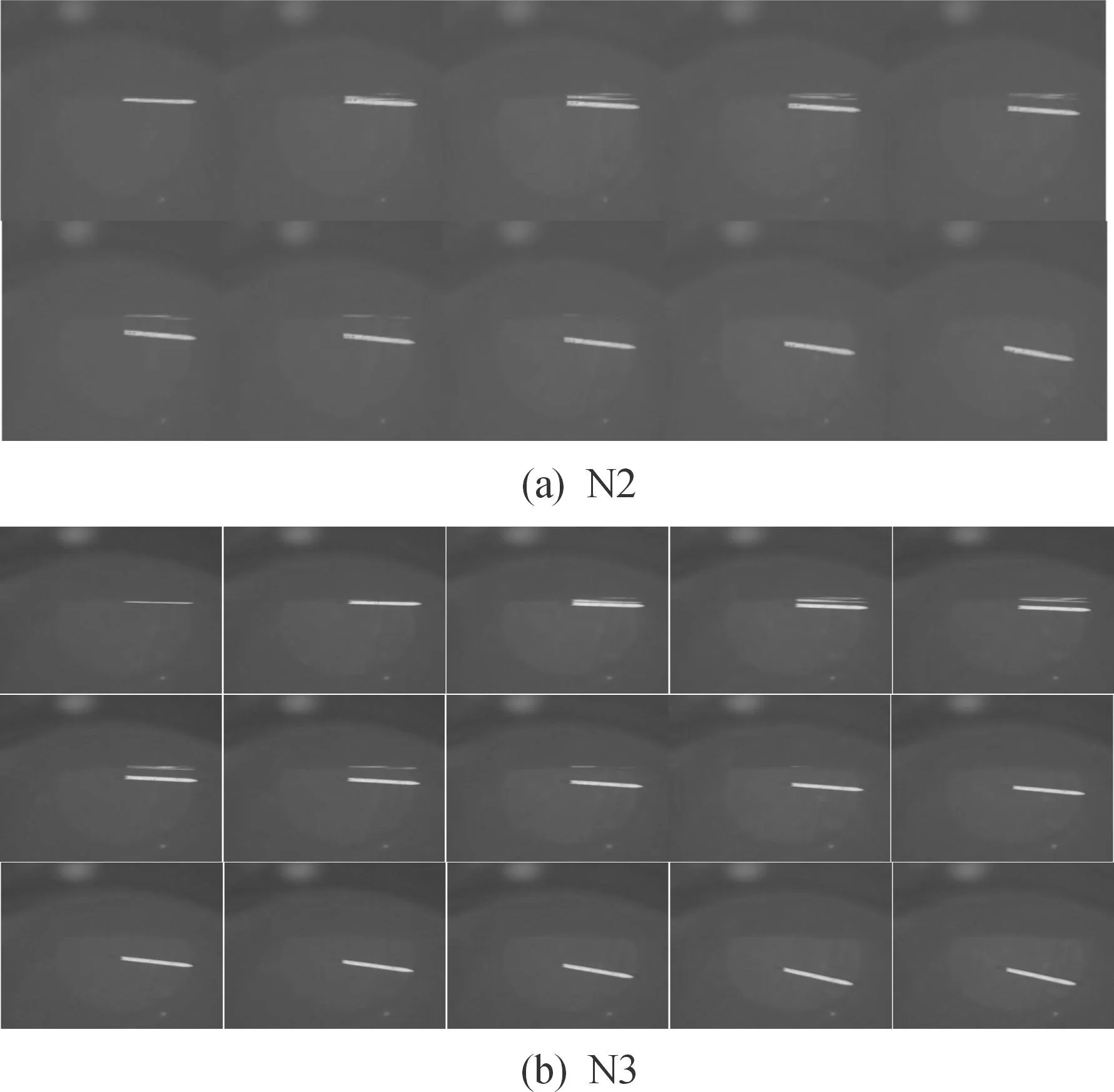

2.3 机弹分离重复性试验结果与分析

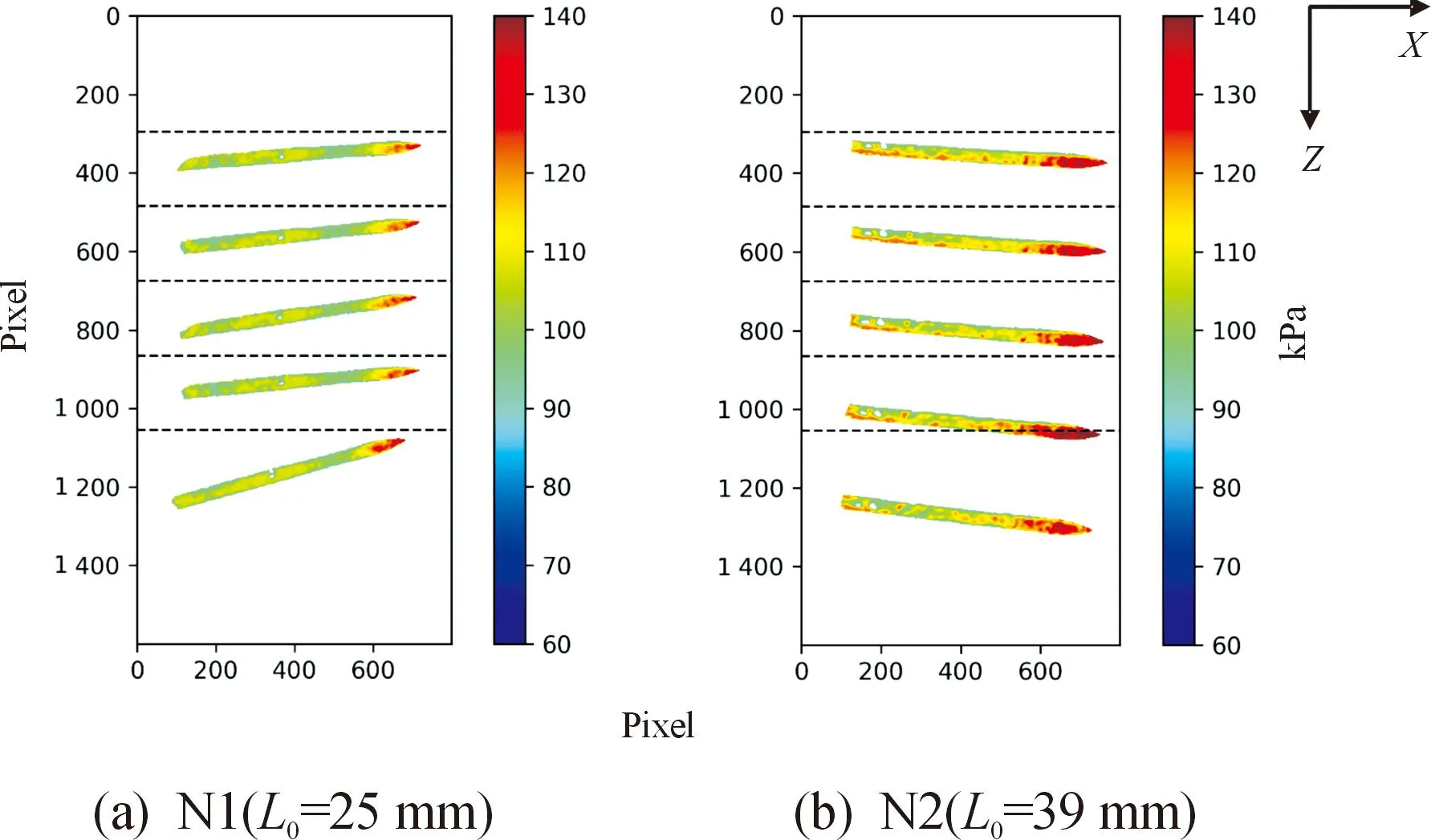

图11为第N2和N3次风洞试验的机弹分离运动特性图(来流马赫数为Ma=0.8,载机攻角为α=0°,弹体后段与空腔后壁间的距离L0=39 mm),图12为相对应的模型表面压力分布图,从图11和图12中可以看出2次风洞试验具有一定的重复性,弹体模型分离特性及表面压力分布基本一致,对动态运动模型来说是可接受的。弹体模型在离开空腔模型后,弹体模型呈现逐渐低头的运动趋势,并最终与空腔模型安全分离,未出现碰撞空腔模型的不安全分离现象(图11)。弹体头部区域压力较大,但后部均有高压区域存在,抵消了弹体头部区域高压力的影响。

图10 第N1次试验机弹分离特性及模型 表面压力分布变化图

图11 第N2和N3次试验的机弹分离特性图 (Ma=0.8,α=0°,L0=39 mm)

图12 第N2和N3次试验的模型表面压力分布变化图

2.4 载机攻角对机弹分离特性影响分析

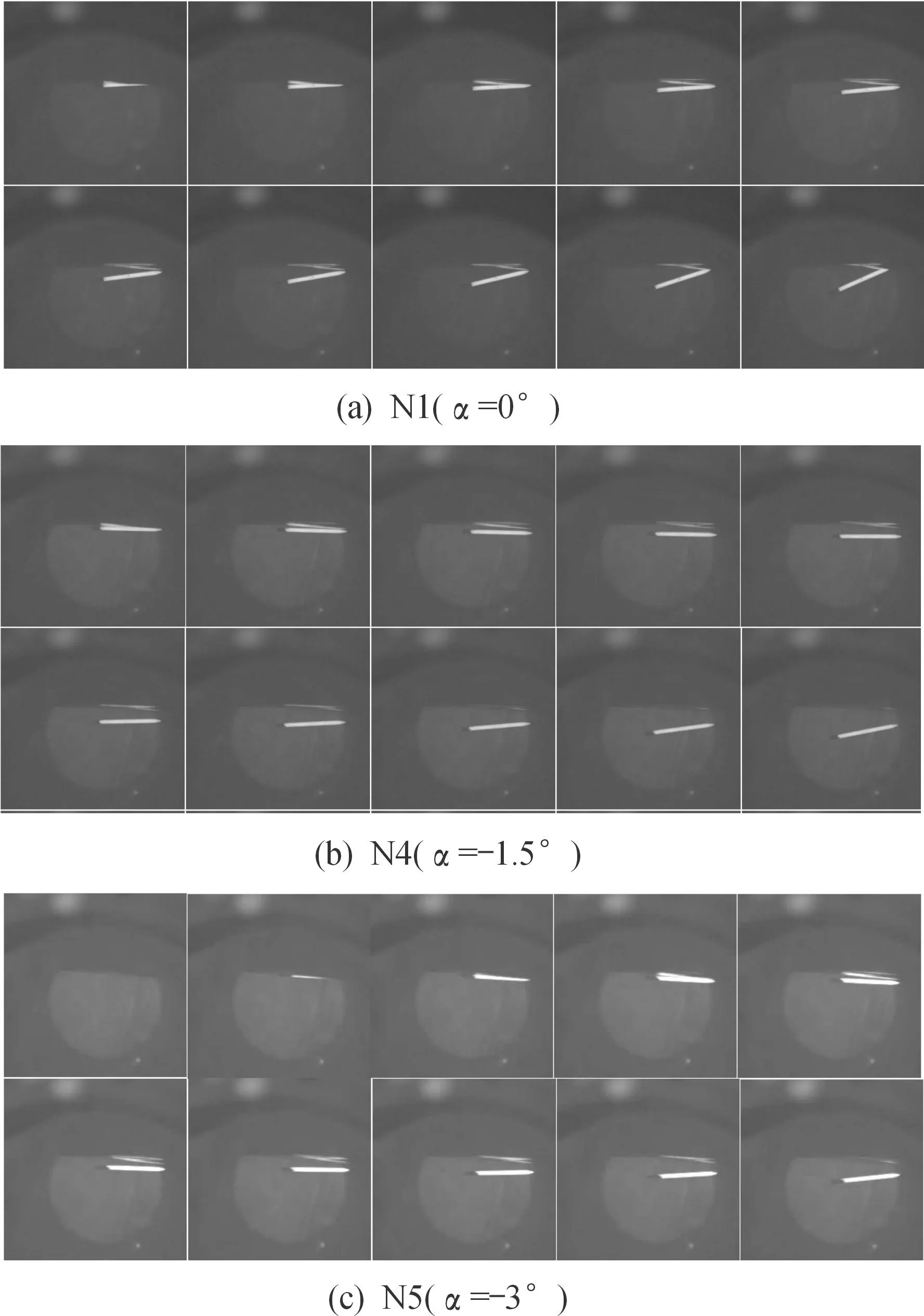

图13为不同攻角状态下(α=0°,-1.5°,-3°,车次为N1,N4和N5)机弹分离特性图,对应的来流马赫数为Ma=0.8,弹体后段与空腔后壁距离L0=25 mm。

图13 第N1,N4和N5次机弹分离特性图 (Ma=0.8,L0=25 mm)

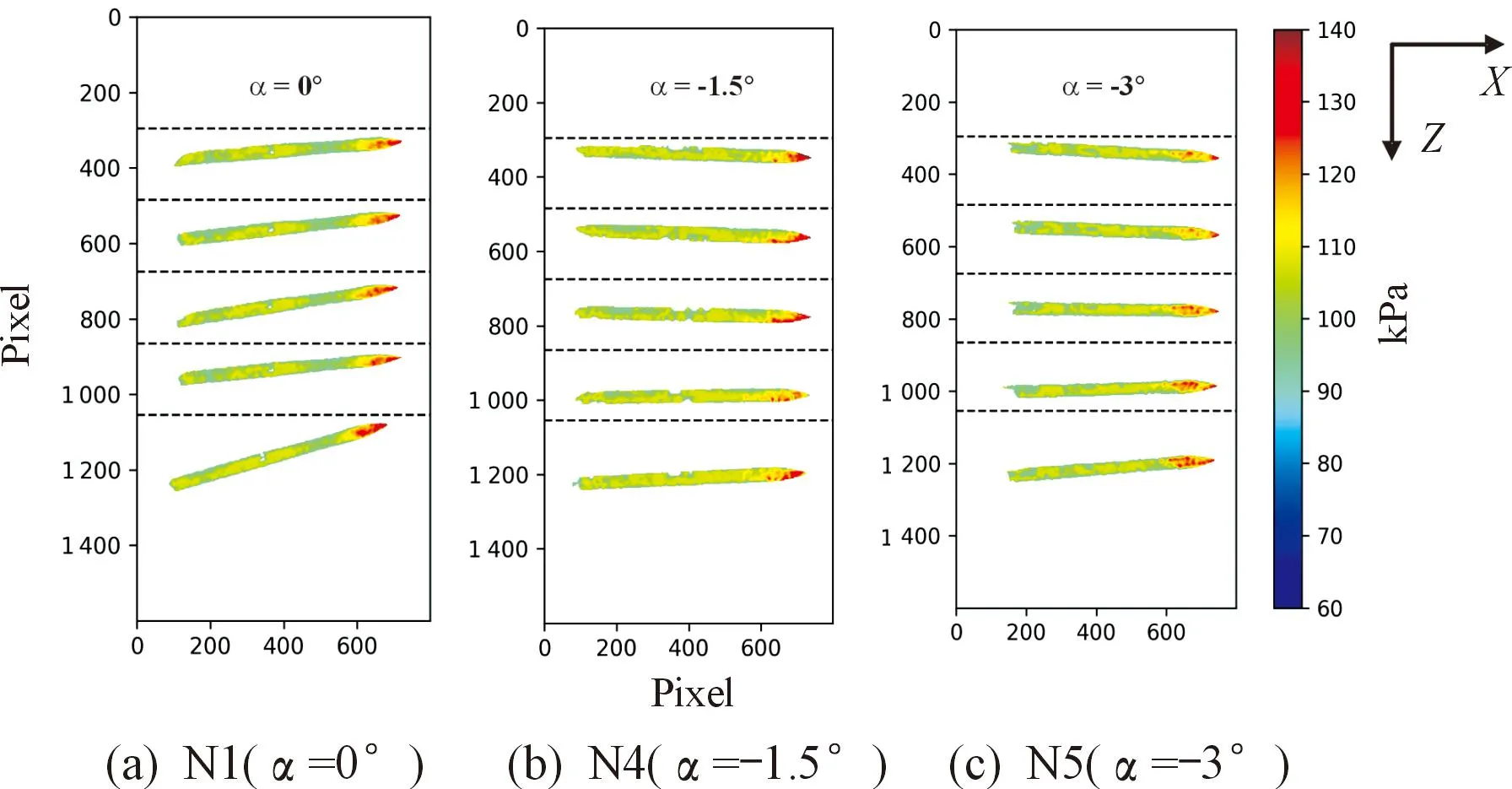

图14为对应的模型表面压力分布图,可以看出:① 当载机攻角为α=0°时,弹体模型离开武器舱口附近时,弹体头部上仰,弹体头部继续上仰,并最终碰撞空腔模型。从武器舱自由释放后,弹体的俯仰角逐渐增大,最终碰撞载机模型(图13(a));② 当载机攻角为α=-1.5°和α=-3°时,由于载机负攻角影响,从舱内和穿越剪切层结构瞬时,弹体基本处于水平状态,但随着时间推移,弹体逐渐下落,俯仰角逐渐增大,并最终碰撞载机模型。

图14 第N1,N4和N5机弹分离模型表面压力图 (Ma=0.8,L0=25 mm)

2.5 弹体位置对机弹分离特性影响分析

图15为弹体在空腔内的不同位置(L0=25 mm和L0=39 mm,对应车次为表2中的N1,N2)的机弹分离对比图,来流马赫数为Ma=0.8,载机攻角为α=0°。

图15 第N1和N2次机弹分离特性图(Ma=0.8,α=0°)

图16为相应的模型压力分布图。从图15和图16中可定性地看出:① 当弹体在空腔中的距离为L0=25 mm时(图15(a)),弹体模型在离开空腔模型瞬时出现头部上仰,尾部上翘现象,并最终碰撞空腔模型的前部,这表明弹体在舱内和舱口处受到了俯仰抬头力矩作用。从弹体分离动态运动的表面压力分布图(图16(a))也说明了弹体的受力特征,主要表现为弹体头部侧面区域处于高压区,弹体后部为低压区,导致作用在弹体上的俯仰力矩是使弹体俯仰角向正方向变化;② 当弹体在空腔中的距离为L0=39 mm时,尽管弹体头部区域压力较大,但后部均有高压区域存在(图16(a)),抵消了弹体头部区域高压力对弹体俯仰力矩的影响,弹体未出现较大抬头效应,弹体最终与空腔模型安全分离。

图16 第N1和N2次机弹分离模型表面压力图 (Ma=0.8,α=0°)

3 结论

以尖拱圆柱体模型从空腔模型中分离为研究对象,开展了风洞投放试验和动态运动模型表面的压力分布测量的快速响应的PSP一体化测量技术初步探索研究,获取典型试验状态下机弹分离特性及动态分离模型表面的压力分布,得到以下几点结论并指出其中的不足:

1) 当α=0°和L0=25 mm时,弹体模型在空腔内和穿越腔口剪切层受到了抬头俯仰力矩作用,从而使弹体模型的俯仰角逐渐增大,并最终碰撞空腔模型的底部区域。在机弹分离过程中,弹体头部区域内的压力明显大于弹体后半部分的压力。

2) 当L0=25 mm时,从压敏漆测量结果看,弹体头部区域内的压力明显大于弹体后半部分的压力,弹体受到抬头俯仰力矩作用,降低载机攻角(α=-1.5°,-3°)只起到减缓弹体抬头的趋势的效果,并未改变弹体最终碰撞空腔模型的结果。

3) 当α=0°和L0=39 mm时,弹体模型在离开空腔模型后,弹体模型呈现逐渐低头趋势,最终于空腔模型安全分离,未出现碰撞空腔模型的情况。弹体头部区域压力较大,但后部均有高压,抵消了弹体头部区域高压力的影响,弹体未出现较大的抬头效应。

4) 由于风洞试验条件的有限性,试验过程仅仅对弹体运动模型的侧面进行拍摄记录,获取弹体运动模型侧面的压力分布,只能从弹体测面的压力分布对弹体气动特性进行定性分析,存在一定的不足。因此,全区域压敏漆压力测量是未来努力的研究方向。