熟料冷却风机锥形口流量测量装置的现场改造

2024-02-01尹文杰

尹文杰

水泥生产线大多采用锥形口流量测量装置测量熟料冷却风机流量,测量装置测得压差值后,通过差压变送器经DCS 系统变换为风量,通过PID 调节器组成风量自动调节系统,差压测量值影响调节系统的灵敏度和稳定性。

我公司某海外水泥项目采用锥形口流量测量装置测量熟料冷却风机风量,测量装置选型偏小,多数风机风量接近额定值时,测得的差压值在115~180Pa左右,有的仅为80Pa,测量值对风机风量变化不敏感,导致风量自动PID调节回路投入后不稳定,易发生震荡,甚至PID调节回路无法自动投运,尤其是采用挡板调节风量回路时,挡板执行机构有“死区”范围。如,该项目某台风机额定风量为28 300m³/h,设计风量为21 900m³/h,在额定风量下运行时,测得的差压值为115Pa,在设计风量下运行时,差压值仅为69Pa。现场的轻微扰动即会使测量装置测量值发生较大变化,如果现场有10Pa 的扰动,则测量的风量值将变化8 345m³/h。风机在设计选型时往往会留有裕量,实际生产时,一般在85%~95%的额定风量下运行,测得的差压值往往低于额定风量时测得的差压值。锥形口流量测量装置示意见图1,现场实物照片见图2。

图1 锥形口流量测量装置示意

图2 锥形口流量测量装置现场实物照片

冷却机风机的风量调节通常都要求投入自动控制回路。为满足该项目PID 控制系统投运要求,决定现场改造风机锥形口流量测量装置,提高测量装置测量反馈的灵敏度。

1 锥形口流量测量装置的改造要求

冷却风机风量测量一般要求差压测量精度偏差范围为±2.5%,风量测量装置测得的风量与实际风量最大偏差为,在25%~110%的额定风量范围内不超过额定风量的3%。

锥形或弧形进口流量测量装置均适用于从开式(自由)空间吸入空气的情况,考虑现场改造时弧形进口装置的制作难度较大,选择锥形进口装置进行改造。锥形口流量测量装置的制作和使用应遵循GB/T 10178-2006《工业通风机现场性能试验》、GB/T 1236-2017《工业通风机用标准化风道性能试验》和GB/T 2624.1-2006《用安装在圆形截面管道中的差压装置测量满管流体流量》。

2 锥形口流量测量装置的制作安装要求

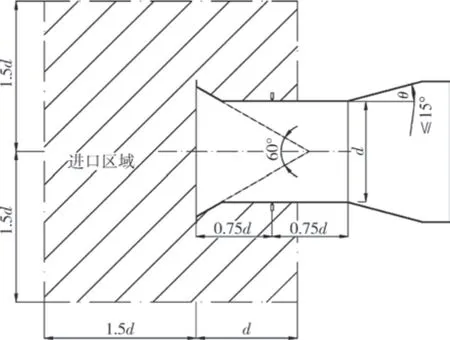

锥形口流量测量装置制作示意及制作公差要求如图3 所示,只要确定了流量测量装置喉道部分的直径d,即可确定其他各部分尺寸。

图3 锥形口流量测量装置制作示意及制作公差要求

制作时,锥形口进口部分与喉道部分连接处为锐角30°,要求连接处装置内侧无隆起、无凸出,进口轴线与风道轴线一致。取压点测量孔在制作完成后,作环形均压连接。取压点测量孔制作如图4所示,对于水泥行业冷却风机而言,取压点测量孔a一般取4mm。

图4 取压点测量孔制作示意

若流量测量装置与风机风道连接存在扩散段,则扩散段的夹角θ不宜过大,以θ<30°为宜,避免在扩散段产生涡流,影响测量精度。θ选择时应考虑现场安装空间和风机风道的具体布置,此处选取θ≤15°。

现场差压变送器距测量装置不宜太远,一般安装在测量装置侧面、进口区域范围内,应尽量避开锥形进口正面,确保其高压端测得的为进口区域的环境压力。锥形口流量测量装置进口区域如图5所示。

图5 锥形口流量测量装置进口区域的范围

风机以设计流量运行时,喉道内的雷诺数很高,即使在25%的额定风量下运行时,喉道内的雷诺数仍>3×105,按照此方法制作的锥形口流量测量装置基本不确定度为1.5%,其他附加不确定度为0.5%,最大不确定度≯2%。

3 锥形口流量测量装置的流量系数计算

以一台风机为例,介绍现场实际改造的情况。风机改造前,额定风量32 464m³/h,全压1 980Pa,设计使用风量29 965m³/h,设计使用风压1 720Pa,采用进口挡板调节风量。改造前,流量测量装置为锥形进口装置,其喉道直径d为828mm,现场测量风机风量~31 500m³/h 时,差压测量值为141Pa。改造目标为:当风机在额定风量32 464m³/h运行时,通过减小锥形口流量测量装置喉道直径,使差压测量值ΔP在400Pa左右。

锥形口流量测量装置适用流量计算公式为:

式中:

Qm——质量流量,kg/s

α——锥形口测量装置的流量系数

ε——膨胀系数

d——锥形口流量测量装置喉道直径,m

ρu——上游空气密度,即吸入大气密度,kg/m³

ΔP——差压测量值,Pa

用式(2)将测量流量换算为工程常用气体体积流量Qv:

αε可看作与雷诺数和测量装置喉道直径d相关的复合系数,通过GB/T 1236-2017《工业通风机用标准化风道性能试验》中的相关表格、公式求取。

在正常操作条件下,通过流量测量装置喉道气体的雷诺数>4×105,在未知流量测量装置喉道直径的情况下,可先取d=0.63~0.80m之间的复合系数αε计算(见图6),此处取αε=0.95。

图6 αε复合系数

项目所在位置海拔较高,空气密度取项目所在地20℃时的空气密度0.984kg/m³。

将Qm=32 464m³/h,αε=0.95,ΔP=400Pa,ρu=0.984kg/m³代入式(2),得出测量装置喉道直径d=0.651 0m,再利用公式(3)核算αε复合系数取值是否合适。

式中:

Red——通过流量测量装置喉道气体的雷诺数

m、C——中间变量

按照GB/T 1236-2017《工业通风机用标准化风道性能试验》中给出的公式进行计算:

计算可得:当通过流量测量装置喉道气体风量为额定风量的25%~100%时,复合流量系数αε=0.93~0.94,再次代入公式(2)中,得出d=0.654 0m。由以上结果可以看出,复合流量系数αε对流量测量装置喉道直径的影响不大。

选定d=0.65m作为锥形口流量测量装置喉道直径值,重新计算复合流量系数αε=0.94,并计算锥形口流量测量装置的综合流量系数Ft值,将公式(2)简化为公式(4):

改造后,当风机在额定风量32 464m³/h运行时,测得的差压值为411Pa,满足改造目标。由于现场制造存在误差,需在安装完成后对综合流量系数Ft进行标定,经过标定的综合流量系数Fc供DCS编程时使用。

风机在额定风量的110%运行时,计算的差压值为498Pa。差压仪表量程范围可设置为0~500Pa,对应风机风量范围为0~35 796m³/h。

4 现场标定结果示例

标定方法采用GB/T 10178-2006《工业通风机现场性能试验》推荐的速度场法。风量标定点可选择在风机风道上的适合部分,最小尺寸要求标定点上游有3D直管段长度,下游有2D直管段长度,D为标定点处管道的内径。在圆形测量截面上选择3条直径线,每条直径线8 个点,采用“切夫-贝夫”法确定各个测点在测量截面上的位置(见图7),风管中的平均风速取各个测点风速测量值的算术平均值。风管中的体积流量由测量截面面积乘以平均风速得出。风速测量仪器可选用标准皮托管或转叶式风速计,此处选用的是转叶式风速计,型号为TESTO-435。

图7 采用“切夫-贝夫”法确定圆形截面内测试点位置

由于风机测试是在工艺生产线带料生产前完成,阀门开度在40%时即已接近额定流量,风量标定前,已完成差压变送器的标定和阀门开度的标定。

按照标定的流量系数,风机在额定风量下运行时,锥形口流量测量装置测量的差压值为438Pa。在设置0~500Pa作为本台风机差压仪表的量程范围时,对应风机风量范围为0~34 678m³/h。

5 改造效果

(1)表1为理论计算数据和实际标定数据对比,从表1 数据来看,流量实际标定值和计算值非常接近,两者之间的偏差主要是由制造误差、测量误差、读数偏差和计算取值精度偏差等因素导致,可采用不同测量点所计算的流量系数的算术平均值,作为本流量测量装置标定后的综合流量系数Fc,此值将在DCS程序中采用。

表1 理论计算数据和实际标定数据对比

(2)改造后,管路系统阻力发生了改变,但风机自身的流量-压力特性曲线并没有改变,管路系统曲线和风机特性曲线的交点不再是风机在设计选型时的最佳效率点。

(3)冷却风机在设计选型时都留有一定的压力和风量的裕量,本例中风机风量富裕系数为10%,风机压力富裕系数为15%。实际运行时,在设计使用风量为29 965m³/h 时,差压值为373Pa,改造前的差压值为123Pa,管路系统静压增加了248Pa,风机依然能够覆盖全部管路系统的阻力,可以正常使用。改造后,风量检测灵敏度提高,实现了PID调节回路的稳定自动调节。

若在设计选型时考虑锥形口流量测量装置差压值为400Pa,改造后的电耗和改造前基本相同,可以认为没有增加电耗。锥形口流量测量装置测量的是静压,增加的差压值反映到风机功率上,增加了风机的静压功率,那么风机在设计风量运行时效率会降低。

(4)现场改造时需注意冷却风机的选型参数和使用参数,避免出现改造后风机风压不足的情况。最好的方法是在设计选型阶段,考虑PID 调节回路的稳定,要求测量装置的差压值在额定风量时为400~600Pa。本文介绍的方法并不是改造流量测量装置的唯一方法,还可通过更换流量测量装置的方式来实现,如,采用阿牛巴流量计代替锥形口流量测量装置,但阿牛巴流量计对装置使用前后有一定的直管段要求,而冷却风机的布置相对紧凑,现场改造很难达到这一要求。

另外,本例假设环境温度为20℃,在昼夜及季节环境温度变化很大的区域,可以考虑引入温压补偿。