低碱高硅率高抗硫酸盐水泥熟料的研发及生产实践

2024-02-01曹勤邓荪刘帅明胡国林朱璟

曹勤,邓荪,刘帅明,胡国林,朱璟

1 前言

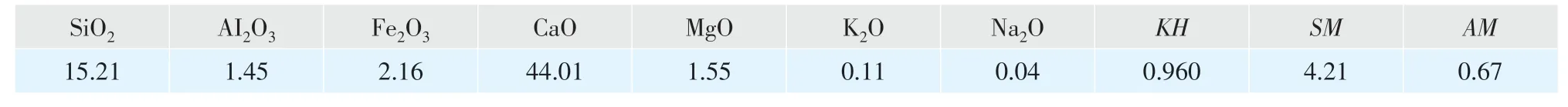

我公司有一条3 200t/d水泥熟料生产线和一条年产100 万吨骨料生产线,另有一座石灰石矿山,已开采40 余年,矿山资源质量劣化。目前石灰石CaO 含量大幅下降,SiO2含量大幅上升,原料品位较低且波动较大,石灰石CaO 含量平均在40%~42%,SiO2含量约为25%。为了更加合理利用石灰石矿山资源,在不外购高钙石灰石的情况下,通过改进熟料配料,采用硅酸率SM>3.2的配料方案,将石灰石矿山开采的CaO含量≥40%的石灰石用于生产水泥熟料,CaO 含量<40%的石灰石用于生产骨料,研发生产了SM为3.50 左右(一般为2.20~2.80)的低碱高硅率高抗硫酸盐硅酸盐水泥熟料。采用低碱高硅率高抗硫酸盐硅酸盐水泥熟料生产的水泥碱含量低,满足了易受硫酸盐侵蚀、冻融和干湿作用的海港工程、水利工程及地下工程建设市场需求,且符合国家标准GB/T 748-2005《抗硫酸盐硅酸盐水泥》技术要求,填补了江西省低碱高抗硫酸盐硅酸盐水泥的市场空白。GB/T 748-2005《抗硫酸盐水泥》P·HSR42.5水泥技术指标要求见表1、表2。

表1 GB/T 748-2005关于P·HSR42.5水泥化学成分要求,%

表2 GB/T 748-2005关于P·HSR42.5水泥物理性能要求

2 原燃材料选择与生料配料方案

2.1 石灰石

我公司开采的石灰石矿石呈隐晶-微晶质块状构造,坚硬性脆,主要化学成分为方解石,含少量硅质和镁质,新鲜矿石单轴抗压强度>100MPa。目前,石灰石CaO 含量总体分布比例为:CaO>48%(一级品)占10%,CaO 为45%~48%(二级品)占40%,CaO为28%~45%(等外品)占50%。矿山石灰石整体质量CaO为40%~42%、SiO2为25%左右。

为控制生产成本,生产水泥熟料用石灰石不外购高钙石灰石,全部使用企业自有矿山的低钙高硅石灰石。通过专职石灰石质量管理员指导矿山搭配开采与铲装运输,加强石灰石进厂搭配与预均化管理,确保预均化后的石灰石CaO含量达45.5%左右。搭配及预均化后的配料库库底石灰石质量情况如表3所示。该矿山石灰石碱含量较低,是生产低碱熟料的重要保证。

表3 搭配及预均化后的配料库库底石灰石质量情况,%

2.2 钢渣

采用钢渣作为生料铁质材料配料。钢渣作为生料铁质材料配料时,可改善生料易烧性,降低熟料煤耗,利于企业资源综合利用。钢渣是炼钢厂废渣,其化学成分与硅酸盐熟料相似,相比于铁粉配料,钢渣配料时,熟料中MgO 含量较高,生产熟料时可起到助熔作用。此外,钢渣含有相对较多的微量组分,可通过不同种类的离子掺杂,稳定熟料C3S 高温晶型,还可通过调控配比,得到活性较高的C3S晶型。钢渣质量情况如表4所示。

表4 钢渣质量情况,%

2.3 原矿铁粉

公司采用的原矿铁粉,铁铝含量较高,硅含量较低,SM为1.08,AM为0.85,但K2O含量略高,需控制其掺入量。原矿铁粉质量情况如表5所示。

表5 原矿铁粉质量情况,%

2.4 烟煤

燃料选用空干基发热量>5 400kcal/kg、煤灰Al2O3含量>30.0%的烟煤。因石灰石原料SiO2含量过高,选择煤灰Al2O3含量较高的烟煤,有助于提高熟料中的Al2O3含量,利于窑的正常煅烧。煤粉细度控制0.08mm筛筛余5.0%±1.0%,水分≤1.5%,熟料烧成热耗取值750kcal/kg.cl。煤粉工业分析及煤灰化学成分如表6、表7所示。

表6 煤粉工业分析

表7 煤灰化学成分,%

2.5 生料配料

在做好石灰石矿山搭配开采、石灰石原料搭配破碎、配料库预均化等石灰石预配料后,生料磨磨头库底配料为三组分配料,配比方案为:石灰石88%~94%、钢渣4%~9%、原矿铁粉1%~4%。生料配比方案如表8 所示。生料化学成分如表9 所示。生料粉细度0.08mm 筛筛余为16.0%±2.0%,0.2mm筛筛余≤2.0%,生料水分≤0.5%。

表8 生料配比方案,%

表9 生料化学成分,%

水泥熟料中的碱含量主要来源于石灰石、粘土和铁粉等原料中的碱成分,粘土中的长石和云母碱含量较高,因此,粘土的碱含量一般也比较高。我公司石灰石原料属于高硅低钙、碱含量低的原料,且生料配料中很少掺入粘土,使得生料含碱低、熟料含碱也低,最终生产出的水泥碱含量也低。

3 加强水泥熟料质量监测

高硅率高抗硫酸盐硅酸盐水泥熟料对f-CaO含量要求比较严格,一般要求f-CaO<1.0%,实际生产中,f-CaO含量控制目标为0.6%±0.2%。

(1)每1h取样检测1次水泥熟料游离氧化钙含量,将f-CaO 含量控制在0.6%±0.2%。每1h 进行1 次熟料化学成分荧光全分析,根据分析结果及时调整生料率值控制目标值;每1d进行2次熟料化学成分人工全分析,以校正荧光检测结果。每1d 进行1 次熟料强度检测,测定熟料3d、7d、28d 强度及各项物料性能指标。

(2)中控操作人员主要关注在线元素分析仪10min 实时统计数据,核验生料KH值是否满足生料配料要求,及时调整生料配料组分,同时兼顾SM值和AM值,保持与生料配料要求接近。

(3)保持现场配料站下料稳定、磨机运行平稳、配料秤不断料。质检人员及时关注出窑熟料三率值是否达到KH值为0.855~0.875、SM值为3.30~3.50、AM为0.80~1.00,如熟料三率值偏差大,及时修正生料控制指标。

4 改善中控操作

我公司石灰石原料钙含量低、硅含量高,生产的高抗硫酸盐硅酸盐水泥熟料SM值通常在3.20~3.80(一般为2.20~2.80)。高硅率熟料耐火难烧、飞砂量大,易增加窑运行负荷。通过不断改进中控操作,合理匹配窑系统风、煤、料和分解炉温度的关系,控制篦冷机料层厚度,合理调节烧成带温度,确保了高硅率高抗硫酸盐硅酸盐水泥熟料的烧成质量。中控主要控制参数见表10,低碱高硅高抗硫酸盐硅酸盐水泥熟料化学成分、三率值与矿物组成见表11,物理性能见表12。

表10 中控主要控制参数

表11 低碱高硅率高抗硫酸盐硅酸盐水泥熟料化学成分及三率值与矿物组成,%

表12 低碱高硅率高抗硫酸盐硅酸盐水泥熟料物理性能

4.1 加大头尾煤比例,调节三次风开度

熟料飞砂料多,易通过二次风倒灌入窑,影响窑头煤粉燃烧,增加窑运行负荷,导致窑稳定性变差,影响产品质量。为确保窑内达到煅烧温度,加大了头尾煤比例(45%:55%),但此举导致窑内燃烧空间变小,部分未完全燃烧的煤粉在烧成带末端易形成煤粉圈。为确保煤粉燃烧更充分,将三次风开度增加至50%~55%,提升了二次风温的同时,降低了窑内风速,避免了大量飞砂入窑,减轻了窑煅烧负荷。

4.2 控制篦冷机料层厚度

篦冷机的操作主要以控制一段料层厚度为主。料层过厚,会影响窑内供氧,影响煤粉燃烧;料层过薄,会将大量飞砂吹入窑内。从实际操作来看,一段料层厚度控制在700~900mm 为宜,既能保证窑内供氧,又能确保二次风温稳定在1 100℃左右。

4.3 确保烧成带温度稳定

煅烧高硅率熟料时,窑的可调节范围较窄,操作稍不当,易造成窑内结圈,影响系统通风及熟料质量。通过将煤管位置重新定位在中心“0”位,对煤管火焰形状进行调整,加大内旋流风(内风风翅由0 调至+2.0),使火焰粗壮有力,确保了烧成带温度的稳定。

4.4 加强烧成系统漏风治理

为提高煤粉燃尽率,使火力更为集中,同时避免窑内结圈,应严格控制煤粉细度和水分,加强烧成系统漏风治理。尤其是三次风阀处,必须每天检查密封情况,同时,对阀板至分解炉入口处积料进行清理,确保风、煤、料混合均匀,避免局部高温。

5 低碱高硅率高抗硫酸盐水泥质量

我公司低碱高硅率高抗硫酸盐水泥熟料的硅酸盐矿物含量比一般硅酸盐水泥熟料多,中间相少,这使得我公司低碱高硅率高抗硫酸盐水泥熟料有更好的抗硫酸盐性。

采用95%低碱高硅率高抗硫酸盐硅酸盐水泥熟料、5%天然二水石膏制成的水泥SO3控制为1.6%~2.2%,比表面积控制为~350m2/kg 比较合理。低碱高硅率高抗硫酸盐硅酸盐水泥物理性能如表13所示,化学成分如表14所示。

表13 低碱高硅率高抗硫酸盐硅酸盐水泥物理性能

表14 低碱高硅率高抗硫酸盐硅酸盐水泥化学成分,%

6 结语

通过采用资源劣化的自有矿山高硅低钙石灰石,从原燃料选择、配料方案、中控操作等方面进行技术改进,我公司成功研发生产了P·HSR42.5低碱高硅率高抗硫酸盐硅酸盐水泥,满足了易受硫酸盐侵蚀、冻融和干湿作用的海港工程、水利工程及地下工程建设市场需求,填补了江西省低碱高抗硫酸盐硅酸盐水泥的市场空白,探索出了一条可大量使用矿山高硅低钙石灰石生产特种水泥熟料的新路径。