氧弹燃烧-离子色谱法测定精馏残渣中硫的含量

2024-02-01方磊马长鹏

方磊,马长鹏

随着有机化工、农药、医药、染料等行业的快速发展及其精细化率的不断提高,其生产过程中产生的精馏残渣量也在不断增加。精馏残渣多为粘稠的焦油状液体或固体,成分复杂,残渣中的主要污染物一般可分为苯系物、多环芳烃、硫化物、重金属和其他类。水泥窑协同处置的危险废物中即含有大量的精馏残渣,精馏残渣中的硫元素对水泥生产影响较大。目前国内对精馏残渣尚缺乏系统性的研究,精馏残渣管控环节相对薄弱,因此,通过对精馏残渣进行深入研究,了解其主要危害元素成分含量对水泥窑协同处置危险废物具有十分重要的意义。

常用的硫元素含量的测定方法有高效液相色谱法[1]、X 射线荧光光谱法[2]、硫酸钡重量法[3]、红外吸收法[4]等,但这些测定方法多存在操作繁琐、灵敏度低、测试条件要求高及测试试剂消耗量多等问题,同时需要消耗大量的络合试剂,对环境造成严重污染。本研究利用氧弹燃烧[5-8]的前处理技术和离子色谱分析方法,通过实验确定了采用“氧弹燃烧+离子色谱法”检测精馏残渣中硫元素含量的关键实验参数,进行了实验结果分析,克服了常规检测方法的不足,提高了检测结果的准确性及重现性。

1 实验准备及实验样品前处理

1.1 主要仪器及试剂

(1)离子色谱仪:瑞士万通公司Eco-IC。

(2)氧弹燃烧装置:长沙友欣仪器制造有限公司YX-ZR9302。

(3)超纯水制备仪:南京易普易达科技发展有限公司GREEN-Q2-ZOT。

(4)硫酸根离子标准溶液:瑞士万通公司BWT20004-W-50-1。

(5)其他试剂:NaOH(GR)、EtOH(GR)、Na2CO3(GR)、NaHCO3(GR)。

1.2 色谱条件

色谱柱:Metrosep A Supp 5-250/4.0;保护柱:Metrosep A Supp 17 Guard/4.0;抑制器:6.2832.000 MSM-A Rotor;流动相:3.2mmol/L Na2CO3-1.0mmol/L NaHCO3;进样体积:20μL;外标法定量检测。

1.3 样品前处理

(1)氧弹由上部氧弹头和下部氧弹筒组成。称取0.2g 精馏残渣样品,将氧弹头挂在氧弹支架上,将装有样品的坩埚放在坩埚架上,装好点火丝,点火丝应与样品接触良好或保持微小的距离,同时,向坩埚中加入10 滴EtOH 溶液助燃(若样品易燃,则不需要添加)。

(2)向氧弹筒中加入吸收液,拧紧氧弹盖,避免氧弹筒剧烈摇晃,用充氧仪对氧弹进行充氧,待充氧仪压力表稳定后,继续保持20s即可。

(3)将氧弹放入内筒中的三角支架上,点击仪器点火测试。

(4)燃烧完成后,取出氧弹,静置20min 以上,用放气阀将氧弹筒内气体放尽,取出氧弹头,仔细冲洗氧弹各部件,并将冲洗液转移至250mL容量瓶中,定容后待测(选取不同种类的精馏残渣均能充分燃烧干净)。

(5)取空白样品,按照上述步骤处理空白溶液。

2 实验关键参数的确定

2.1 氧弹燃烧氧气压力的确定

将氧弹装置分别充装2.0MPa、2.5MPa、3.0MPa、3.5MPa、4.0MPa 的氧气,充分燃烧后,测定相同工艺条件下所生产的精馏残渣样品中的有机硫含量,分析实验结果可知,在2.0MPa、2.5MPa 压力下,样品未能充分燃烧;其余压力条件下,样品均能完全燃烧,可见3.0MPa 足以使精馏残渣样品在氧弹筒内完全燃烧并灰化。因此,最终将实验氧气压力设定为3.0MPa。无论样品中的硫元素以何种形态存在,燃烧后样品中的硫元素均会转化为离子色谱所对应的游离态硫酸根离子,因而本实验所测得的硫元素含量是样品的总硫含量。

2.2 实验用吸收液的确定

实验用吸收液的选取原则是,保证精馏残渣样品在氧弹筒内完全燃烧后,能被吸收液完全吸收,避免因吸收不完全导致样品硫含量检测值偏小。分别选取20.0mL 去离子水和0.5mol/L NaOH 作为吸收液进行实验,比较测定不同吸收液,同一精馏残渣样品最终测得的总硫含量。实验结果表明,检测硫元素含量较高的精馏残渣样品时,0.5mol/L NaOH 作为吸收液吸收效果更好,因此,最终实验选取了0.5mol/L NaOH溶液作为吸收液。

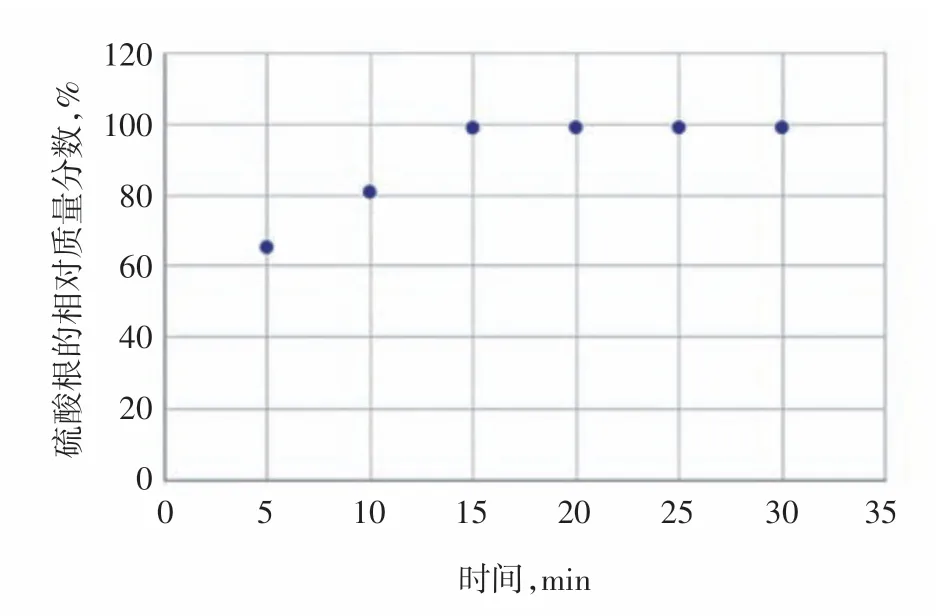

2.3 吸收液作用时间的确定

依据样品前处理的实验步骤,分别选取5、10、15、20、25、30min,用0.5mol/L NaOH 吸收液对燃烧后的同一精馏残渣样品进行震荡吸收;待吸收液按照所设置时间吸收氧弹中的硫后,将清洗液清洗数次并全部转移至250ml 的容量瓶中,用超纯水定容;摇匀后,将所制得的澄清溶液用离子色谱专用0.45μm微孔滤膜过滤,并对过滤后的溶液进行离子色谱仪分析。检测数据分析表明,当吸收液作用时间为20min时,吸收的硫酸根离子含量不再显著增加,如图1所示。因此,后续实验将吸收液的作用时间设定为20min,以保证硫酸根离子的充分吸收。

图1 吸收液不同作用时间下的吸收效果

2.4 离子色谱仪流动相流速的确定

相同时间内,对同一样品在离子色谱仪流动相流速为0.8、0.9、1.0、1.1、1.2mL/min 时进行实验,分析硫酸根离子在离子色谱仪上的分离情况。结果表明,流动相流速为0.8、0.9mL/min时,在离子色谱仪上的分析时间较长;流动相流速为1.1、1.2mL/min时,虽然可以缩短分析检测时间,但却降低了各离子间的分离度,同时造成离子色谱仪基线不稳,色谱柱柱压较大。因此,后期实验离子色谱仪流动相流速选择为1.0mL/min。

3 实验结果分析

3.1 充分燃烧试验

选取10种不同来源的精馏残渣样品进行燃烧前后水不溶物检测实验,氧气压力设定为3.0MPa,吸收液设定为0.4mol/L NaOH 溶液,吸收液作用时间设定为20min,将燃烧后样品溶液分别转移至250mL容量瓶中,定容后测试不同样品溶液的水不溶物含量。经测试,所选取样品燃烧前均有部分物质未能充分溶解,燃烧后水不溶物含量明显减少。因此,可以认为精馏残渣在氧弹筒内均能充分燃烧。精馏残渣样品燃烧前后水不溶物含量测试试验结果见表1。

表1 样品燃烧前后水不溶物含量测试试验

3.2 工作曲线方程

利用硫酸根离子标准溶液配制含硫酸根离子的0.5、1.0、2.0、5.0、10.0、20.0、50.0mg/L的混合标准系列溶液。在前文所述离子色谱拟定条件下,以被测样品的组分峰面积Y对被测样品的硫酸根离子质量浓度X(mg/L)绘制工作曲线,得出硫酸根离子的线性方程和相关系数,同时以3倍信噪比确定检出限,结果见表2。

3.3 加标回收率

利用“氧弹燃烧-离子色谱法”对精馏残渣样品硫含量进行多次重复测定,同时添加标准溶液进行回收试验测试,重复10次,测定结果和加标回收率计算结果见表3。

表3 加标回收率试验结果(n=10)

4 结语

(1)本实验采用新型“氧弹燃烧-离子色谱法”测定危险废物精馏残渣中的硫含量,操作简便,具有较高的重现性及准确性。

(2)在优化后的实验条件下,硫酸根离子在离子色谱分析仪上快速分离。

(3)本实验将检测水泥窑协同处置危险废物及检测有机与无机硫的方法进行了统一。