硅含量对9Cr-1.5W钢在550 ℃下蠕变性能的影响

2024-02-01何琨,陈乐,李刚

何 琨,陈 乐,李 刚

(中国核动力研究设计院,反应堆燃料及材料重点实验室,成都 610213)

0 引 言

反应堆包壳材料的可靠性是制约未来先进核能可持续利用的主要瓶颈问题之一,决定了核能系统的可行性、安全性和经济性。目前,国内反应堆包壳材料均采用锆合金,但对于第四代铅冷快堆,其面临的服役环境比现役的商用压水堆更为苛刻,如运行温度更高(500~650 ℃或以上)、中子辐照剂量更高(50~150 dpa,最高可达200 dpa)等。这就要求包壳材料不仅应具有优异的抗腐蚀能力,还需具有良好的高温稳定性、高温力学性能和抗辐照损伤能力。

铁素体/马氏体钢(F/M钢)是一种以板条马氏体组织为主的合金钢,因其具有优良的耐腐蚀性能、抗辐照肿胀性能和稳定的热物理性能而成为第四代反应堆包壳的首选材料之一。由于铅冷快堆的运行温度提高至500~650 ℃,蠕变性能也成为包壳材料应用性能研究的关键技术指标之一。9Cr-1.5W钢是一种新设计的低活化抗中子F/M钢,引入的钨、钒、钽等元素均是铁素体稳定化元素。其中:质量分数1.0%~2.0%的钨元素可有效阻止板条马氏体在高温下的回复与再结晶,以及减缓M23C6的粗化速率,降低蠕变速率[1];钒、钽形成M23C6和MC析出相粒子,有助于改善材料的力学性能;添加适量的硅元素可通过在表面形成SiO2来显著提高其抗氧化性[2-3],并通过引入硅化物相[4]或固溶体强化作用[5]来显著提高其高温强度。ZHANG等[6]研究了不同硅含量9Cr-1.5W钢的抗拉强度、硬度及组织的变化,认为合金强化主要来自于硅元素引入的固溶强化,碳化物沉淀没有起到明显的强化作用。虽然已知过量的硅元素会增加合金中的高温铁素体含量和Laves相的析出量,导致力学性能下降[7],但对于含有多种铁素体稳定化元素的9Cr-1.5W钢,硅含量对其高温蠕变性能影响的研究报道较少。因此,作者制备了不同硅含量的9Cr-1.5W钢,研究了硅含量对试验钢显微组织、高温拉伸性能以及高温蠕变性能的影响,并获得了试验钢的蠕变机制,以期为包壳材料的研制及应用提供参考。

1 试样制备与试验方法

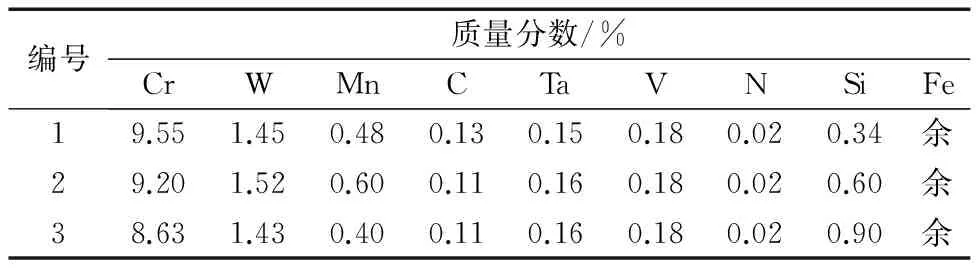

试验原料为铁、铬、钨、锰、钽、钒等金属块体或粉末。设计质量分数分别为0.4%,0.6%,1.0%硅改性的9Cr-1.5W钢。采用ZG-50型真空感应炉进行熔炼后,对铸锭进行1 150 ℃下锻造以及800 ℃下多道次热轧,然后依次进行1 000 ℃×1 h正火和730 ℃×1.5 h回火处理。测得试验钢的具体化学成分见表1。

表1 试验钢的化学成分Table 1 Chemical composition of test steels

采用配置高速电子背散射衍射(EBSD)探头的Apreo型场发射扫描电镜(SEM)以及JEOL JEM-2100F型场发射透射电子显微镜(TEM)观察试验钢的显微组织。按照GB/T 2039—2012制备标准板状试样,试样轴线与轧制方向平行,在AG-X 100 kN型高温电子力学试验机上进行蠕变试验,试验条件为550 ℃空气环境,加载应力分别为合金在550 ℃下屈服强度Rp0.2的50%,60%,70%,当蠕变时间达到200 h时停止试验。按照GB/T 228.2—2015,在试验钢上截取φ5 mm标准棒状试样,在WDW-100型电子万能试验机上进行拉伸试验,试验条件为550 ℃空气环境,拉伸速度为1.0 mm·min-1。

2 试验结果与讨论

2.1 对组织的影响

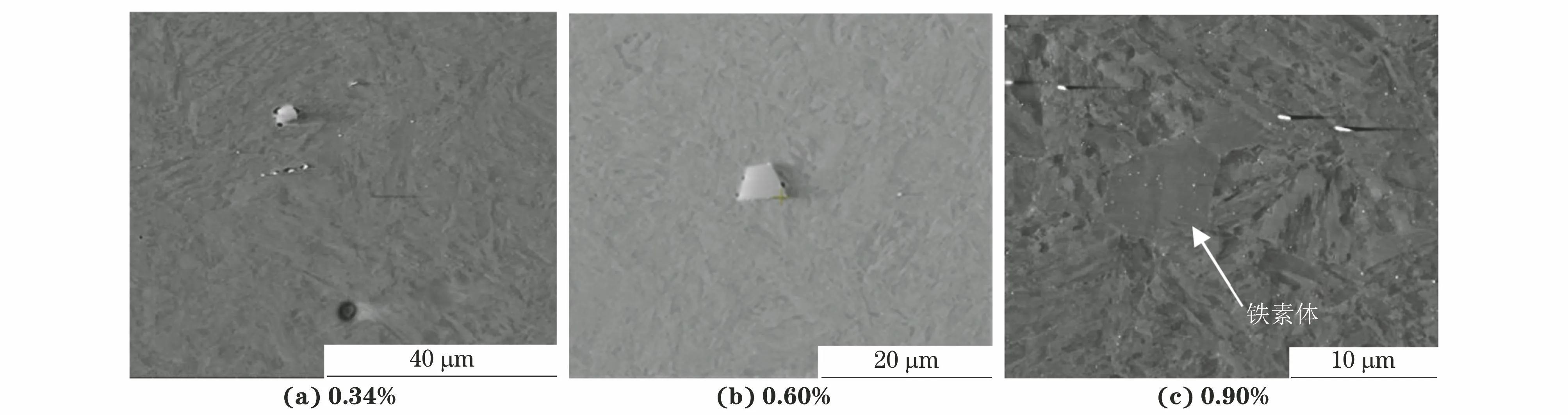

由图1可以看出,含质量分数0.34%和0.60%硅的试验钢为典型的马氏体组织,含质量分数0.90%硅的试验钢由马氏体、铁素体以及铁素体相晶界处的细小析出相组成。根据铁素体、马氏体的原奥氏体晶界、板条束界和所有的板条块界均为大角度界面,马氏体的亚板条块界和板条界均为小角度界面[8-10]的特点,对试验钢进行EBSD分析,结果如图2所示。统计得到,含质量分数0.34%,0.60%,0.90%硅的试验钢的小角度晶界占比分别为46.5%,47.1%,43.6%,表明含质量分数0.90%硅的试验钢含有铁素体相。

图1 含不同质量分数硅试验钢的SEM形貌Fig.1 SEM morphology of test steels with different mass fractions of silicon

图2 含不同质量分数硅试验钢的EBSD图Fig.2 EBSD maps of test steels with different mass fractions of silicon

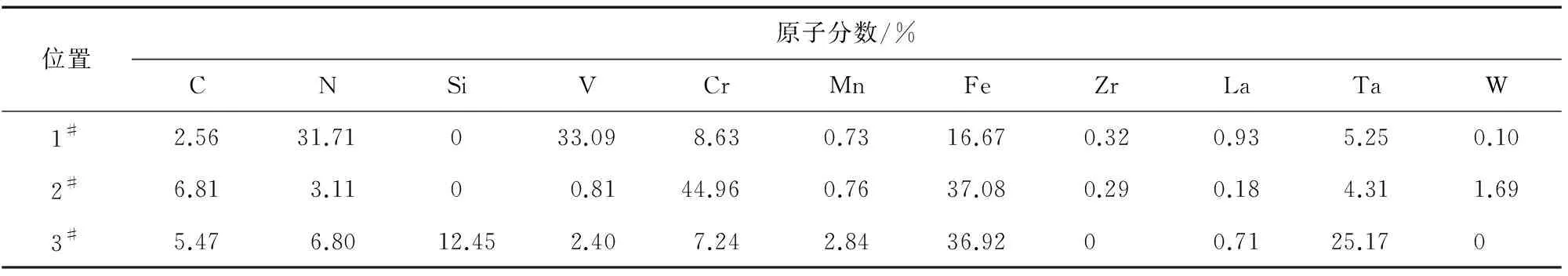

由图3和表2可见,含质量分数0.34%硅的试验钢组织中晶界和晶粒内部分布着不同的析出相,主要包括面心立方(fcc)结构Cr23C6相(位置2#)、MX相V(C,N)(位置1#)和(Si,Ta)C相(位置3#)。Cr23C6析出相多为圆棒形,长度为100~200 nm;V(C,N)和(Si,Ta)C相为球形,尺寸约为50 nm。观察发现,3种试验钢的析出相类型相同。MX和M23C6第二相在变形过程中会阻碍位错运动、抑制变形,从而影响应变硬化指数[11]。MX相还具有弥散强化和沉淀强化作用,能显著提高合金强度,改善其蠕变性能[12]。

图3 含质量分数0.34%硅试验钢的TEM明场像、电子衍射花样以及析出相的EDS测试位置Fig.3 TEM bright field image (a-b), electron diffraction pattern (c) and EDS test positions of precipitates (d) of test steel with 0.34wt% silicon: (b) local enlarged map in Fig.(a)

表2 图3(d)中不同位置的EDS分析结果Table 2 EDS analysis results of different positions shown in Fig.3(d)

2.2 对应变硬化行为的影响

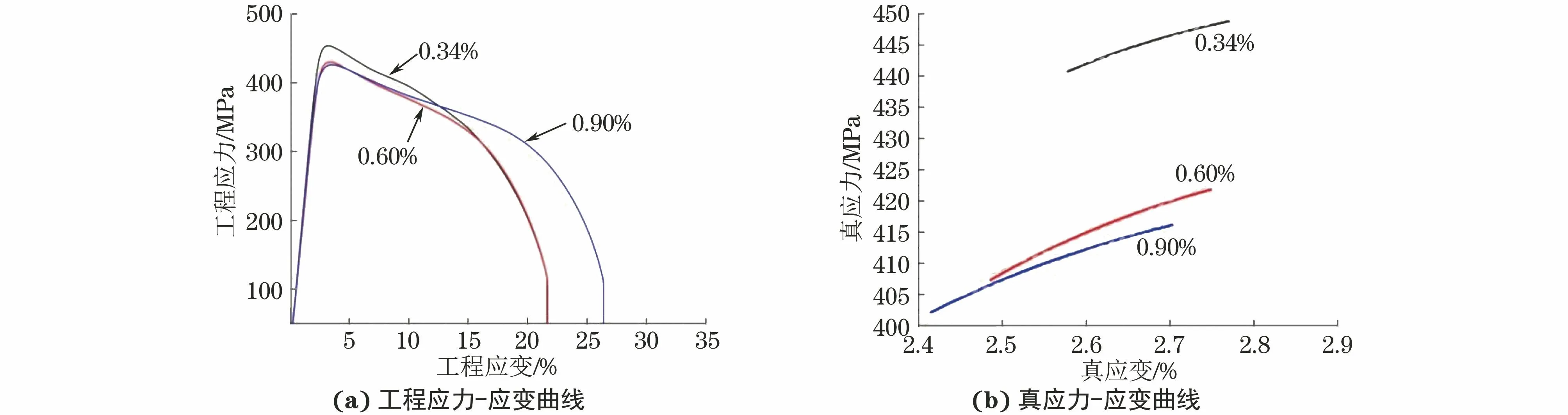

含质量分数0.34%,0.60%,0.90%硅的试验钢在550 ℃下的拉伸工程应力-应变曲线如图4(a)所示,得到其屈服强度Rp0.2分别为439.0,404.0,400.0 MPa,抗拉强度分别为457.0,430.0,426.0 MPa, 断后伸长率分别为19.9%,19.9%,26.1%。可知,随着硅含量的增加,试验钢在高温下的屈服强度和抗拉强度均降低,但断后伸长率增大。在均匀塑性变形中,任何温度下钢材的拉伸行为可用Ludwik公式[13]表示:

图4 含不同质量分数硅试验钢在550 ℃下的拉伸工程应力-应变曲线和真应力-应变曲线Fig.4 Engineering stress-strain curves (a) and true stress-strain curves (b) of test steels with different mass fractions of silicon at 550 ℃

σ=σ0+Kεn1

(1)

式中:σ为真应力;σ0为屈服强度;n1为应变硬化指数;K为强度系数;ε为真应变。

由工程应力-应变曲线绘制的真应力-真应变曲线如图4(b)所示,其对数拟合线的斜率即为n1,截距即为K。对于含质量分数0.34%,0.60%,0.90%硅的试验钢,n1分别为0.250 39,0.345 08,0.301 57,K分别为348.0,298.1,308.8 MPa。可知在一定范围内,增加硅含量可提高试验钢的应变硬化指数,但超过范围会造成应变硬化指数下降。

2.3 对蠕变性能的影响

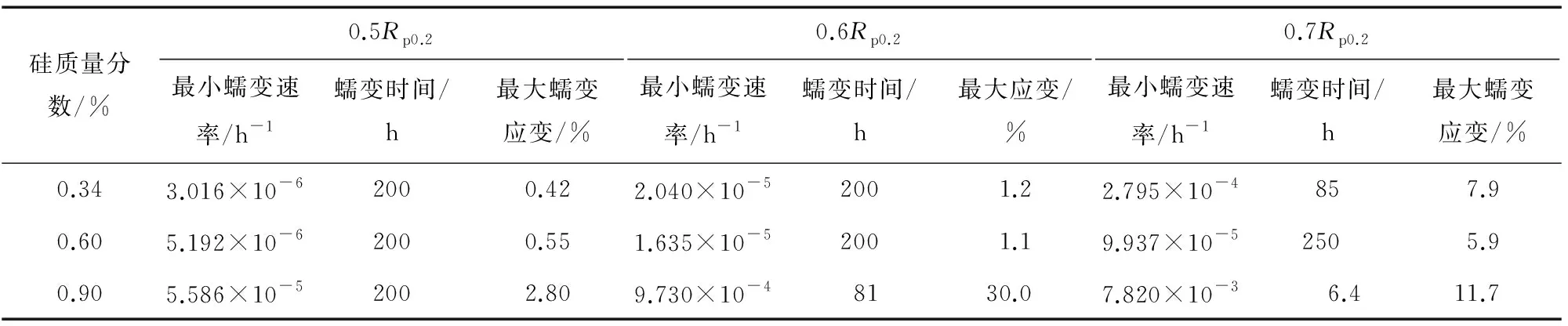

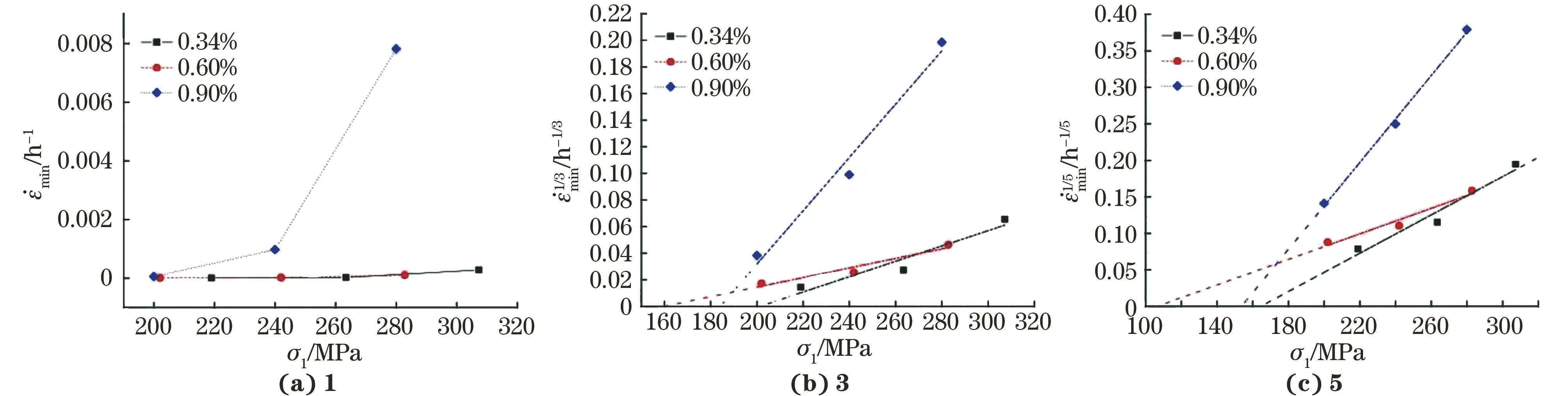

由图5和表3可见:在0.5Rp0.2应力条件下,试验钢均在200 h后达到稳定蠕变状态;随着硅含量的增加、加载应力降低,最大蠕变应变增大。在0.6Rp0.2应力条件下,含质量分数0.90%硅的试验钢于81 h后发生蠕变断裂,断裂时的蠕变应变达到30.0%,含质量分数0.34%,0.60%硅的试验钢仍保持稳定蠕变状态至200 h。在0.7Rp0.2应力条件下,含质量分数0.90%,0.34%硅的试验钢先后于6.4,85 h发生蠕变断裂,断裂时的蠕变应变达到11.7%和7.9%;含质量分数0.60%硅的试验钢在200 h时仍处于稳定蠕变状态,其蠕变应变为4.0%,当蠕变时间为250 h时,出现了明显的蠕变加速。当硅质量分数增加至0.9%时,试验钢的蠕变寿命远远低于硅质量分数为0.34%和0.60%的试验钢。随着硅含量的增加,组织中出现了少量的铁素体相,试验钢的强度和蠕变性能也有明显下降,推测钢中出现的铁素体相不利于其高温蠕变性能。因此,需要控制硅元素的加入量或调整热处理制度以避免组织中出现铁素体相。

图5 含不同质量分数硅试验钢在不同应力下的蠕变曲线及蠕变速率曲线Fig.5 Creep curves (a, c, e) and creep rate curves (b, d, f) of test steels with different mass fractions of silicon under various stresses

表3 含不同质量分数硅试验钢在不同应力下的最小蠕变速率、蠕变时间和最大蠕变应变Table 3 Minimum creep rate, creep time and maximum creep strain of test steels with different mass fractions of silicon under various stresses

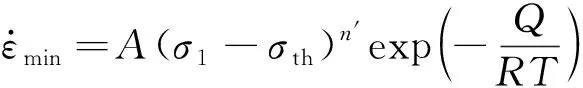

通常采用Norton公式[14-15]表示外加应力与最小蠕变速率的关系:

(2)

图6 含不同质量分数硅试验钢在550 ℃下的拟合曲线Fig.6 ln σ1 fitting curves of test steels with different mass fractions of silicon at 550 ℃

(3)

图7 不同应力指数下含不同质量分数硅试验钢的关系曲线Fig.7 curves of test steels with different mass fractions of silicon under different stress exponents

3 结 论

(1) 含质量分数0.34%和0.60%硅的试验钢组织主要为马氏体,而含质量分数0.90%硅的试验钢主要由马氏体和铁素体组成。

(2) 随着硅含量的增加,试验钢在高温下的屈服强度和抗拉强度均降低,但断后伸长率增大,应变硬化指数先升后降, 含质量分数0.60%硅的试验钢具有最大的应变硬化指数。

(3) 与含质量分数0.34%和0.90%硅的试验钢相比,含质量分数0.60%硅的试验钢在0.5Rp0.2、0.6Rp0.2和0.7Rp0.23个应力水平下均表现出最佳的高温蠕变性能,应力指数最小,在蠕变过程的最小蠕变速率对外加应力敏感性最低;试验钢的蠕变行为均是受位错攀移控制的蠕变机制。