电动汽车高压配电盒热仿真分析*

2024-02-01刘作强聂金泉王长福

刘作强,李 智,聂金泉,王长福,安 炯

(1.湖北文理学院 汽车与交通工程学院,湖北 襄阳 441053;2.襄阳群龙汽车部件股份有限公司,湖北 襄阳 441199)

电动汽车在行驶过程中不会排放对环境有害的气体,并且驱动电机具有低速恒转矩、高速恒功率的优良特性[1],所以近年来得到了很大的发展。电动汽车广泛采用集中式高压电气系统架构配电,通过高压配电盒(Power Distribution Union,PDU)连接动力电池组、车载充电机、电机控制器、DC/DC变换器、电动空调和PTC等高压电气部件[2~3],并且实现高压电的分配与管理、对高压系统电路进行过流保护等功能,PDU是电动汽车的重要组成部件,因此研究PDU的热特性对整车具有重要意义。PDU一般由壳体、铜排、连接器、继电器和熔断丝等组成。PDU在工作过程中,会将动力电池中的高压电分配给其他的部件,当电流经过铜排之后,铜排会产生热量。当PDU的内部温度升高后,PDU内部的铜排电阻会升高,电阻增加会导致铜排的发热量继续上升[4],此外,当PDU长时间在高温下工作,PDU中的各个部件会加速老化,影响PDU的使用寿命[5]。因此,在PDU设计过程中需要进行热仿真分析,验证其工作温度是否满足设计要求。本文首先将PDU的三维模型进行简化,其次对PDU的发热与散热进行理论分析,最后利用Icepak软件对某型号的PDU进行两种工作条件下的数值模拟,模拟结果为PDU前期开发和优化提供参考。

1 几何模型及前处理

1.1 几何模型

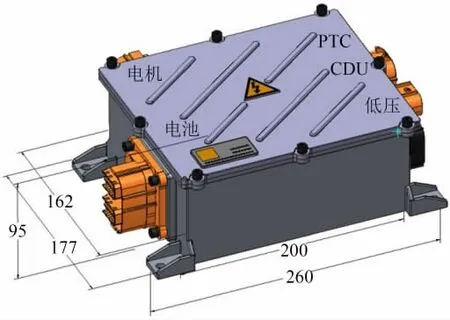

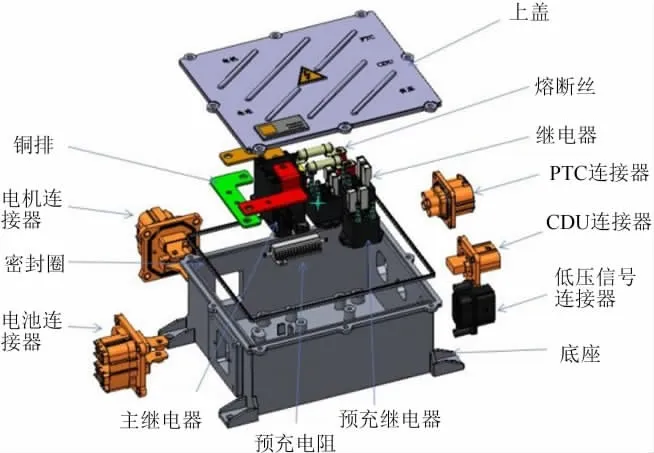

PDU 的整体构造如图1 所示。PDU 外部的尺寸为260mm×177mm×95mm,其外部由底座、上盖、电池连接器、电机连接器、PTC连接器、CDU连接器和低压信号连接器组成。PDU的底座和上盖为内部的电器元件提供了防水防尘的工作空间。PDU的内部构造如爆炸视图(图2)所示,由密封圈、连接器、铜排、熔断丝、继电器、预充电阻和预充继电器等组成。

图1 PDU整体构造

图2 PDU爆炸视图

1.2 模型简化

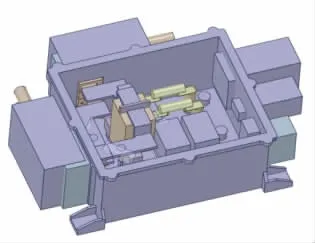

为节约计算时间,提高计算效率,对PDU模型进行适当简化。在简化过程中,要保证计算模型的准确性,保留几何的原始特征,简化对计算模型影响较小的部分,例如线束、螺栓等。简化的过程中遵循以下规则:①忽略PDU内部线束的热损耗;②忽略体积较小的PDU零件和对传热无实质性影响的零件,例如螺栓等;③忽略外壳以及铜排对热传导影响不大的凹槽与开孔;④将对传热影响不大的复杂几何外形简化成简单的几何图形。最后简化的模型如图3所示。

图3 简化后模型

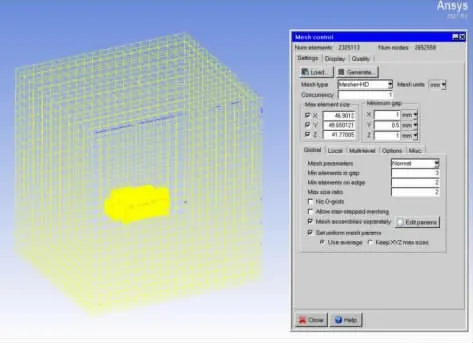

1.3 网格划分

将简化后的模型导入ANSYS Icepak软件中,对三维模型进行网格划分。采用HD网格,网格数目为2325113,网格节点为2652550。最终网格划分结果如图4所示。

图4 网格划分结果

1.4 边界条件

环境温度为85℃,通过自然冷却进行散热,自然对流传热系数选择5W/m2·k。底座与上盖的材料为ADC12,铜排与熔断丝的材料为紫铜,其余部件的材料为尼龙66。各个材料的热物性参数如表1所示。电池连接器输入的电流为180A,其中电机连接器输出148A;EAC连接器输出11A;PTC1输出4A;PTC2输出8A;CDU输出9A。

表1 材料热物性参数

2 生热与传热分析

2.1 生热分析

PDU在工作过程中,电流流经铜排和熔断丝时,会使铜排与熔断丝产生一定热量,导致PDU温度升高。PDU的生热主要是电流通过铜排与熔断丝产生的焦耳热。PDU内部共有4个铜排与2个熔断丝,分别为铜排1、铜排2、铜排3、铜排4、熔断丝1和熔断丝2。根据焦耳定律,有:

式中:Q——热量;I——电流;R——电阻。

铜排1、铜排2、铜排3和铜排4对应的热量分别为Q1、Q2、Q3、Q4,熔断丝1和熔断丝2的热量分别为Q5、Q6,则整个系统的总热量为:

将以上的分析结果作为PDU的生热理论,之后作为热源输入至Icepak软件中。

2.2 传热分析

在Icepak软件中,可以分析PDU在自然冷却条件下的温度分布。在自然冷却中PDU的内部电器元件的热量通过热传导和热对流传递至外壳,然后再由外壳将热量传递至周围的环境之中[6]。在传热过程中,将通过以下公式计算散热量的大小。

发热的铜排与熔断丝通过热传导将热量传递给与之接触的继电器、连接器触头等。根据傅里叶定律,有:

式中:Φ——单位时间内通过截面A的热流量;负号——热量传递方向与温度升高方向相反;λ——物体的导热系数;A——截面面积;——截面法线方向梯度。

PDU的内部铜排与熔断丝表面附近空气受热向上流动,热量传递至PDU的外壳,PDU外壳加热后,与外部空气进行对流传热。根据牛顿冷却公式:

式中:Φ——单位时间内通过截面A的热流量;h——表面传热系数;A——固体与流体的交界面积;tw——铜排与熔断丝的壁面温度;tf——流体温度。

3 仿真分析

在仿真分析过程中,考虑了两种不同条件:第1种是忽略电器元件之间的接触电阻,模拟了PDU在理想工作条件下电器元件的发热量;第2种是在理想工作条件下增加了电器元件之间的接触电阻,模拟了PDU在极端工作条件下电器元件的发热量。PDU的实际工作条件会介于理想工作条件与极端工作条件之间。在PDU工作过程中,要满足内部电器元件温升不超过25℃。

3.1 理想工作条件仿真分析

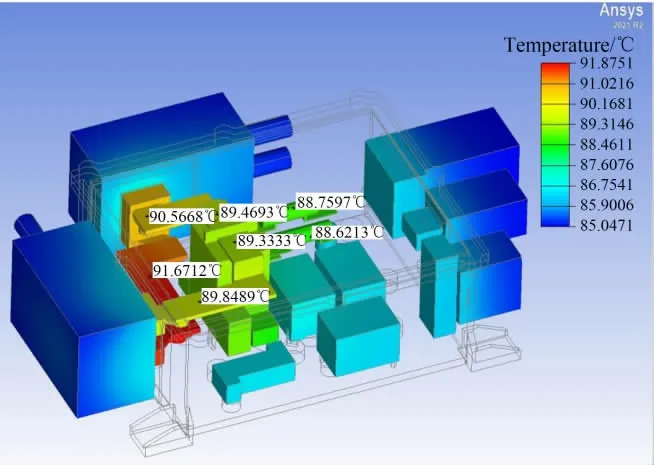

PDU在工作过程中内部发热电器元件的具体温度见图5,其中与电机连接器相连的铜排温度最高,最高温度为91.67℃,温升6.67℃。在电流输出中,电机连接器输出的电流为148A,是所有电器元件输出电流最大的,所以与电机连接器相连的铜排产生的热量也是最多的,因此与电机连接器相连的铜排温度最大。继电器触头的温度为89.47℃,温升4.47℃。熔断丝的温度为88.76℃,温升3.76℃。

图5 理想条件电器元件具体温度

理想条件整体温度云图如图6所示,PDU的温度由内向外传递,底座和上盖的材料是ADC12,导热性好,能快速吸收内部电器元件产生的热量,所以底座和上盖的温度分布均匀。各个连接器的材料是尼龙66,其导热性相对ADC12较差,所以温度变化较为缓慢。

图6 理想条件整体温度云图

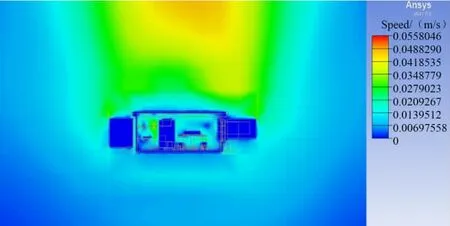

PDU内部切面理想条件速度流场云图见图7,PDU内部发热电器元件的温度传递至底座与上盖后,底座和上盖表面空气受热后向上流动,此时空气最大流速为0.056m/s。

图7 理想条件速度流场云图

3.2 极端工作条件仿真分析

极端工作条件是在理想工作条件的基础上加入接触热耗。电流通过铜排会产生焦耳热,焦耳热分为两部分,一部分是铜排内部电阻产生的焦耳热,另一部分是2个铜排在压接处接触电阻产生的焦耳热。2个不同的铜排在连接时,用的是螺母压接。实际情况下铜排和铜排压接接触面会有1个接触电阻,螺母压力越大,接触电阻越小,如果压接不牢固则接触电阻越大。本次仿真以极端情况进行估算,设每个连接部分的接触电阻为0.00001Ω,接触部分的具体发热功耗按公式计算。经过计算得到每个接触部位接触热耗等于0.324W。具体如图8所示。

图8 接触电阻示意图

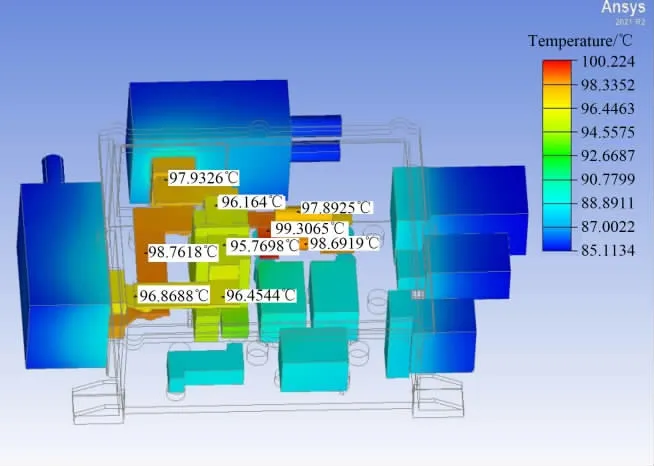

在极端工作条件下PDU内部电器元件温度云图如图9所示,与电机连接器相连的铜排温度最高,最高温度为100.22℃,温升15.22℃。继电器触头的温度为96.16℃,温升11.16℃,熔断丝的温度为98.69℃,温升13.69℃。与理想工作条件相比,铜排、继电器触头、熔断丝的最高温度分别上升了8.55℃、6.69℃、9.93℃。

图9 极端条件下电器元件温度云图

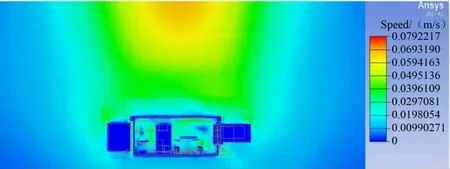

图10为极端条件下PDU内部切面速度流场云图,此时PDU周围空气最大速度为0.0792m/s,对比理想工作条件,空气流动最大速度提高了0.0232m/s。

图10 极端条件速度流场云图

4 结论

本文分析了PDU两种工作条件下温度分布情况,PDU的实际工作条件会介于理想工作条件与极端工作条件之间。分析结果表明,PDU在理想工作条件下,铜排、继电器触头和熔断丝的温升分别是6.67℃、4.47℃、3.76℃。PDU在极端的工作条件下,铜排、继电器触头和熔断丝的温升分别为15.22℃、11.16℃、13.69℃。以能源局标准:NB/T 33008.1—2013[7]作为参考,PDU的最大温升低于25℃,若超出25℃,则PDU不满足设计要求。通过仿真分析得出,在两种不同的工作条件下,PDU整体的温升都没有超过25℃,故该型号PDU满足设计要求,并且随着PDU内部的温度升高,PDU外部附近空气流速也在增加。