浅析磁环在汽车高压线束系统中的应用

2024-02-01黄玉华肖美临郭军朝程夏露

黄玉华,肖美临,郭军朝,程夏露,颜 勇

(东风汽车公司技术中心,湖北 武汉 430058)

1 问题提出

目前电动汽车的高压电线束总成大多采取屏蔽电缆作为设计首选,目的是为了屏蔽高压线芯在通过时变电流时产生的对外辐射的电磁能量。其与非屏蔽电缆的结构对比如图1所示。屏蔽电缆较非屏蔽电缆多了铜线编制而成的屏蔽网及外部的护套层。

图1 非屏蔽电缆和屏蔽电缆的结构对比

采用屏蔽电缆的设计理念,可以有效防止高压系统工作时对外辐射的电磁能量对敏感低压系统的影响,也更有利于整车电磁兼容性能符合相关法规要求。但是,由于屏蔽电缆多层的结构特性,必然会使其柔性变差,成本较非屏蔽电缆高。尤其是对快充电缆等这些大线径的屏蔽导线而言,前述矛盾更加突出。差的柔韧性必然会造成线束布置的困难,高的成本必然降低车辆的竞争力。在目前日趋激烈的电动车竞争态势下,如何既保证高压系统的电磁兼容性能,又能找到低成本的设计方案,成为众多车厂的努力方向。本文将以磁环在某电动车快充电缆上的应用为例,阐明该类应用在技术降成本及控制器开发后期电磁兼容问题解决方面所起的良好作用。

2 问题分析

汽车线束系统连接汽车各带电零件,起到电功率输送和电信号传递的作用。线束的每根导线内,这些电功率和电信号的传递在某一时刻都是以一定幅值的电压和电流的形式存在,并以电磁波的形式向前传播,这就是电压和电流的时域形态。具体如图2[1]所示。

图2 传输线模型

由图2可知,当导线与导线、导线与搭铁线间存在压差时(因正负电荷在不同导体的聚集),必然存在电场,这表明导体间有耦合的电容,即导体的分布电容。同样的,传递功率或信号的2线间有电流的流动(一个导体流出,从一个导体返回),必然存在磁场,这表明导体间有耦合的电感,即分布电感。正是因为传送电功率或电信号的导体在电路中分布电容、电感的存在,使看起来互相绝缘的导体间有了某种程度的电气连接,这种电气连接也会有电流流过和电功率损耗,这就是在电解质中(相对导体而言)形成的位移电流产生的电功率传送。这种传送一些是有意的,比如在大气中传输的无线通信信号;有些传送是无意的,比如车辆电气系统产生的同样在大气中传输的射频电磁干扰信号。位移电流的物理效应在低频(电流或电压随时间的变化率)表现不明显,但在高频时就十分显著。汽车线束系统本身就是多条导线集成在一起并沿同一路径进行布局,低压线束系统尤其如此,这就大大增强了导线间无意耦合、互相干扰的可能。电动车高压线束系统,虽然集成在一起的导线较少(一般为正负2条),但是其中通过的电流随时间变化快,同时电压高,具有比低压线束系统高得多的电磁能量辐射潜能,在进行该方面设计时必须重点关注并预防。本文以某款电动车快充电缆为例,来分析这类问题的解决方法。

2.1 电动车应满足的电磁兼容标准和法规

当前与电动车相关的电磁兼容标准有如下5项。

1)GB 34660《道路车辆 电磁兼容性要求和试验方法》:规定了车辆及其电气/电子部件的电磁发射限值、抗扰性能和试验方法,包含了30~1000MHz频率范围内整车级的宽带、窄带发射限值和20~2000MHz频率范围内90%频段的抗扰性限值。

2)GB/T 40428《电动汽车传导充电电磁兼容性要求和试验方法》:规定了电动汽车直流充电时的宽带发射限值和交流充电时的谐波发射特性,也规定了20~2000MHz频率范围内90%频段的抗扰性限值,要求抗扰的测试期间车辆驻车功能、充电功能必须正常。

3)GB/T 18655《车辆、船和内燃机 无线电骚扰特性用于保护车载接收机的限值和测量方法》:规定了150kHz~2500MHz频率范围内的无线电骚扰限值和测量方法,就是为了保护收放机、蓝牙、导航接收装置和车载电视等车载接收机的性能。

4)GB/T 18387《电动车辆的电磁场发射强度的限值和测量方法》:规定了车辆磁场、电场辐射发射强度的限值和试验方法,覆盖频率范围为150kHz~30MHz。

5)GB/T 37130《车辆电磁场相对于人体暴露的测量方法》:规定了人体所处车辆环境的低频磁场发射的测量方法,涉及的频率范围为10Hz~400kHz。

2.2 电动车快充电缆构型

电动车高压电气系统原理示意如图3所示。从图中可见,快充电缆的负极线与高压负载的负极常连,而正极电缆则通过快充继电器与高压负载的正极进行隔离。下文分充电工况和车辆运行工况两种场景来分析快充电缆的电磁发射潜能。

图3 电动车高压原理示意图

2.2.1 充电工况

在快充系统工作的时候,充电电流经充电桩正极流出,进入车端充电口,通过图3快充电缆正极,进入高压电池包,流经快充继电器进入高压电池正极进行充电,并从高压电池负极流出,经负极继电器、快充插件出电池包,进入快充负极电缆,最后通过车端充电口进入充电桩形成回路。具体如图4所示。

图4 快充场景电流情况

由图4可知,充电过程中正负极快充电缆环路间形成了差模电流,具有一定的电磁发射潜能,距离环路D处所产生的电场强度ED计算公式为[2]:

式中:S——环路面积;ID——差模电流;f——差模电流频率。

可见其发射潜能与环路面积、差模电流大小及差模电流频率成正比。快充系统工作时,充电电流为阶梯恒流模式,工作频率很低,同时正负极电缆集成在一起,形成的环路面积S也很小,故充电时的差模发射可以不予考虑。

由图4可知,由于高压电缆与车身、高压电池系统与车身间存在压差,如前所述,其间也存在分布电容,形成共模电流环路。距离环路D处所产生的电场强度EC为[2]:

式中:ICM——共模电流大小,一般不易预测;f——共模电流频率;L——电缆的长度。

在实际应用中,因造型及总布置原因,L的长度是确定的,为抑制共模发射,可以降低共模电流大小及频率。在电动车快充系统工作时,如前提及,f很小,故共模发射也很小。

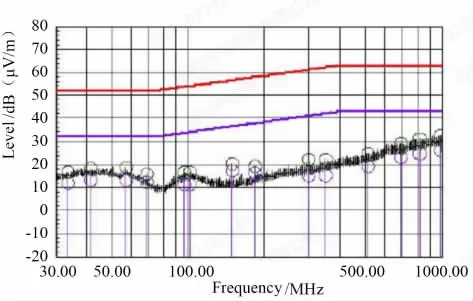

在充电过程中进行电磁发射限值测试,实际是测的两种发射下的综合结果,如上文所分析,因两种发射模式频率f很小,故发射潜能很低,在对某款电动车的实车测试也表明了这一点,具体如图5所示。

图5 某款电动车充电过程中电磁发射测试结果

图5中紫色线条为准峰值限值,可见发射值距离限值还有较大的裕度空间。

由图5可知,采用非屏蔽电缆作为快充线,在充电过程中不会影响其相关法规的符合性。

2.2.2 车辆运行工况

电动车辆运行时电机驱动系统是主要的电磁干扰来源。为适应复杂的驱动工况,高压系统中的电流、电压随时间的变化率很大,即工作频率f很高,这将导致高压系统在很宽频段内都具有很强的辐射潜能。电机驱动系统工作时,其高频等效电路模型如图6[2]所示。

图6 电机驱动系统高频等效电路模型

图6中,R1、R2与C1、C2串联后再与C3、C4并联,组成正负极LISN (线性阻抗稳定网络);直流正极电缆和直流负极电缆的电阻及电感(RDC+、RDC-与LDC+、LDC-)串联,与其搭铁电容CDC+、CDC-构成直流电缆等效电路模型;CDC为逆变器内部纹波抑制电容,RDC与LDC为CDC的等效电阻和引线电感;三相线缆的电阻和电感RCA、RCB、RCC、LCA、LCB、LCC与搭铁电容CA、CB、CC一起构成交流屏蔽电缆等效电路模型;RMA、RMB、RMC、LMA、LMB、LMC为电机三相绕组相电阻与电感;CM为绕组对机壳的寄生电容;CP、CN为逆变器直流正负极母线搭铁寄生电容;LIGBT为IGBT引线电感;CV1~CV6为IGBT极间等效电容;CA、CB、CC为逆变器三相桥臂中性点搭铁寄生电容;CS为机壳搭铁电容。

如上文分析,在车辆运行过程中产生的电磁发射,也是由差模电流和共模电流共同作用形成的。由于工作频率f很高,产生的ED、EC都很大,如不采取措施,将会使电动车的电磁发射限值远远超过标准和法规限值。对于高压电气设备,在满足自身的电磁兼容标准和法规要求后才能量产、装车,故它们的电磁发射限值是可控的。对于连接这些高压设备的高压电缆,目前也都采用了屏蔽电缆。屏蔽层与用电设备壳体及车身可靠搭铁,可大大降低共模电流环路面积,减少其发射潜能,使其满足标准和法规的限值要求。

在这些高压电缆中,快充电缆是一个特殊的存在,其正极在车辆运行时和高压系统断开,负极却大都和高压系统常通(基于成本考量,一般没有在车辆运行时断开高压负极的继电器),这就使车辆运行时产生的高频时变电流会在快充负极电缆中流动,通过其与车身间的分布电容形成通路,从车身流回高压系统。其流经途径随频率不同而不同,预测十分困难。在当前大多数的设计方案中,快充电缆也选择了屏蔽电缆,目的是屏蔽其内高频时变电流产生的电场发射,其本质实际就是因屏蔽层与车身的可靠搭铁而减小了共模发射环路的面积。为了提高用户体验,缩短快充时间,快充电缆线径往往较大,如采用屏蔽电缆,因其柔韧性变差,给日益局促的布置空间提出了较大的挑战。如要取消屏蔽层,提高布置灵活性并降低线束成本,必须设法减小快充负极电缆对外的电磁发射强度。因为共模发射可以等效为单极天线或对称偶极子天线,其发射强度如公式(2)所示,为抑制其发射强度,可以设法降低ICM,显然,在回路中增加阻抗元件,从源头消耗ICM就能够达到预期。但是,如果选择纯电阻元件,不但不易串接到负极电缆中去,而且还会增加直流充电时的功率消耗,显然纯电阻不能作为选择方案。这就需要一种直流或低频时电阻很小,在高频时电阻又显著增大的器件,以便达到既不影响正常的充电功能,又能消耗敏感高频电流,进而降低回路发射潜能的目的。磁环就是具有这种特性的常用器件。

2.3 磁环及其用途

磁环是利用铁氧体材料烧结而成的,可串接于电路中的环状导磁体,是常用的抗干扰器件,对高频噪声有很好的抑制作用。其特点是低频时阻抗很小,当信号频率升高时阻抗急剧升高。磁环的等效电路如图7[1]所示,其阻抗特性如图8[1]所示。

图7 磁环等效电路模型

图8 某磁环的阻抗特性

不同铁氧体材料制成的磁环有不同的最佳抑制频率范围。通常导磁率越高,抑制的频率越低。此外,铁氧体体积越大,抑制效果越好。

3 问题解决

基于上述理论分析,在电动车非屏蔽快充电缆中增加磁环,可以有效降低车辆运行时的电磁辐射发射潜能。

3.1 利用仿真手段对取消屏蔽结构后的电磁发射风险频段进行识别

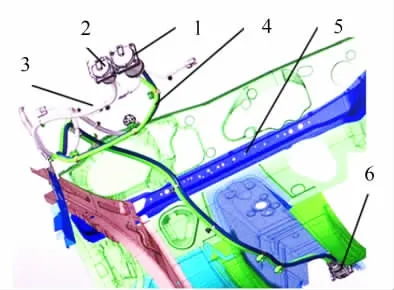

本文所涉及的某款电动车非屏蔽快充电缆滤波器件的初选采用了仿真手段。该车型快充电缆的实车环境模型如图9所示。

图9 某款电动车快充电缆在车身的布局

由图9可知,实际的快充电缆和金属车身间还是有较大的间隙,如果两端与车身搭铁的屏蔽电缆,内部芯线与参考搭铁(车身)的间隙为屏蔽层与芯线间的绝缘层厚度,环路面积还是比较小的,但如果采用非屏蔽电缆,则间隙就是导线与车身间的距离,形成的环路面积比屏蔽电缆大很多,发射潜能将增加不少。某款电动车快充电缆的S参数初步仿真模型如图10所示。

图10 某款电动车快充电缆S参数仿真模型

分析线束的S参数,是从频域角度基于传输线理论运用电磁仿真软件FEKO完成的。其中包含了正负极2根电缆、端接阻抗的电路如图10所示,提取了2根线束共4个端口的S参数,其中端口1注入端口2输出的传输系数曲线S21如图11所示。

图11 某款电动车快充电缆S参数仿真分析结果

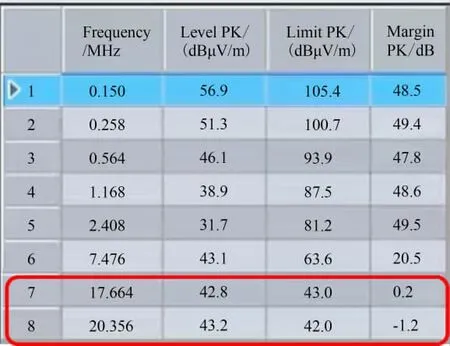

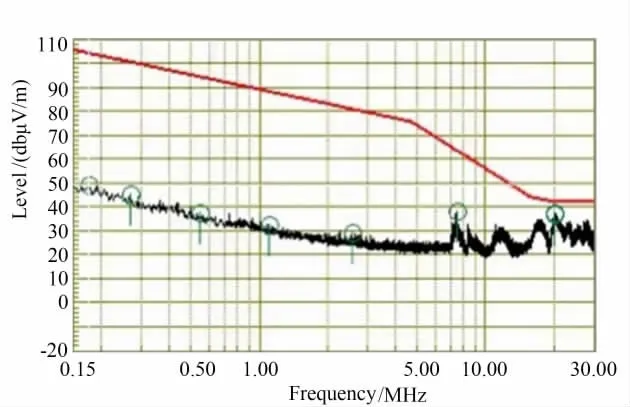

分析图11所示的传输系数曲线S21,可得在20MHz、60MHz、100MHz和140MHz等奇数倍次谐波时,传输曲线S21均是在波谷位置,表明在此频点附近直流快充线束内传输的能量比较小,大部分能量以辐射的方式释放到线束周围空气中。简而言之,仿真表明目标车型快充电缆在20MHz频率具有较大的辐射潜能,这与实车测试结果比较接近。图12、图13分别是测试所得图形和数据(GB/T 18387符合性测试)。

图12 实车测试发射图形

图13 实车测试图形对应数据

由图12、图13可知,实车在17.7MHz和20.4MHz裕度较小和超标,与仿真所得的在20MHz具有较大的发射潜能预测趋势相符。

3.2 选择合适的磁环规格

根据仿真或实车测试结果,会发现取消快充电缆的屏蔽层后可能会造成某些频段下发射限值的超标,可以根据超标的频率,选择该频段阻抗较大的磁环进行验证。在磁环选择时,需要考虑如下因素。

1)系统环境:考虑系统中的工作电流大小、频率范围和温度等因素,以确定所需磁环的材质和尺寸。其中电流大小影响所选磁环材料的磁导率,频率影响磁环阻抗(图14),温度影响磁环磁性的保持,如温度达到材料的居里温度,磁环将失去磁性,如铁的居里温度为770℃,钴为1120℃,镍为358℃。

图14 磁通密度与电流的关系[2]

2)磁环材质:常见的磁环铁氧体材料主要有锰锌(MnZn)铁氧体和镍锌(NiZn)铁氧体。不同材质的磁环具有不同的磁导率和频率特性,需根据系统的工作频率进行。锰锌铁氧体和镍锌铁氧体材料的导磁率及阻抗与频率的关系如图15~图17[1]所示。

图15 不同铁氧体的相对导磁率与频率关系曲线

图16 MnZn铁氧体阻抗频率特性

图17 NiZn铁氧体阻抗频率特性

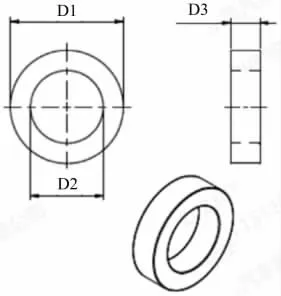

3)磁环尺寸:根据系统的电流、电压大小,计算所需磁环的尺寸。磁环的尺寸与电流、磁场强度密切相关,需确保磁环能够承受和产生足够的磁场。此外还应考虑所串接导线的直径,以便磁环装配。

4)磁环装配工艺:需考虑采用开口的带护壳结构的磁环还是封闭的裸环,具体如图18、图19所示。前者因带护壳成本比后者贵,适合电磁兼容品质改善的临时对策;后者适合线束端增加磁环降低系统发射潜能的正式方案,在线束厂进行装配,并根据需要进行固定和保护。

图18 开口磁环示意图

图19 闭口裸环示意

5)磁环加装位置:磁环是电流消耗型器件,为起到最佳的高频电流抑制效果,应尽可能布置在高频电流源头。本文所涉及的案例就是快充电缆与电池包对接处。在快充电缆上,磁环距电池包接插件越近越好。某款车型磁环的加装位置如图20所示。从图中可以看出,高频电流出电池包就被磁环所消耗,大大降低了该回路的发射潜能。

图20 某车型磁环加装位置示意图

6)磁环串接:对多频段且敏感频率差别较大的情形,选用多种特性的磁环一起进行串接使用也是一种选择,它们分别抑制不同敏感频率的发射能量,进而满足相关限值要求。

3.3 实车验证测试

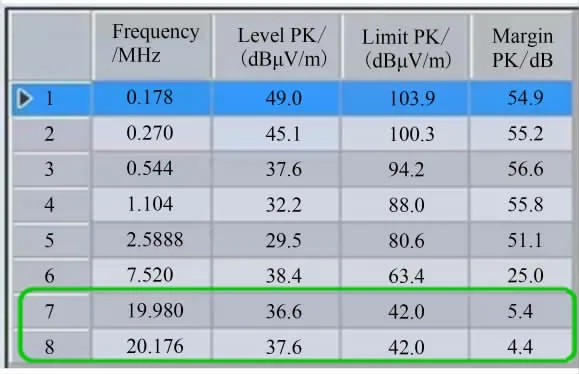

根据仿真结果,选择在25MHz处阻抗为71Ω的磁环,加装在图20所示位置的负极电缆上,在进行GB/T 18387《电动车辆的电磁场发射强度的限值和测量方法》(覆盖频率范围为150kHz~30MHz)符合性测试时,结果如图21、图22所示。

图21 实车测试发射图形

图22 实车测试图形对应数据

与图12、图13相比,相应频段处的发射值得到了有效抑制,裕度由0.2dBμV/m和-1.2dBμV/m提高到了5.4dBμV/m和4.4dBμV/m。

4 结束语

通过上述分析及实车验证表明,电动车快充电缆采用非屏蔽结构,在增加磁环的情况下,性能完全能够满足相关标准和法规的要求。同时在相同导线规格下,非屏蔽电缆没有了铜线编制的屏蔽层和外面的护套层,材料用量减少,一定会带来成本的降低,对于线径越大的导线而言,这种收益应该越显著。以截面积为50mm2、耐温等级T2的导线为例,每米大约降本10元左右。此外,这种抑制电磁能量发射的方法,还可用于其他高压线束,但前提必须是验证充分;这种方法也可用在低压线束系统,当控制器或低压电器件(雨刮电机等)已开发成型,硬件已无法改变,在该场景下于相关回路设置相应规格的磁环,并在条件允许的条件下进行多圈缠绕,均可达到降低目标回路电磁发射潜能的目的。

以上是对磁环在线束系统应用的粗浅分析,希望能够为相关读者提供参考价值。