基于焊枪摆动和电弧旋转的对接焊缝偏差识别

2024-01-31高延峰

喻 伟,高延峰

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.上海市大型构件智能制造机器人技术协同创新中心,上海 201620)

焊接被誉为工业裁缝,广泛应用于金属部件的连接[1-2]。在工业生产过程中,存在许多坡口宽度不一的对接焊缝。这些焊缝因为坡口宽度的变化,采用编程或示教方式的自动焊接机器人难以实现这类焊缝的自动焊接作业。焊枪摆动可适应焊缝坡口宽度的变化,但目前焊接机器人的摆动宽度一般要事先给定,不能根据焊缝坡口自适应变化[3-4]。旋转电弧在焊缝偏差识别上具有显著的优越性[5-6],旋转电弧传感利用电弧的自调节特性,通过电弧的高速扫描运动获得焊缝坡口的几何信息,具有实时性强、不易受弧光影响等优点[7],有其它方法所不可比拟的技术优、成本低的特点,是焊接传感领域的重要研究方向之一[8-9]。将旋转电弧与焊枪摆动相结合,有望解决焊缝坡口宽度的自动识别问题,进而实现对接焊缝的自动焊接。

近年来,许多学者对电弧传感进行了研究。摆动电弧方面,朱征宇等[10]设计并研制了一套能实现水下电弧摆动功能的湿法焊条电弧自动焊接试验系统。利用该系统进行水下摆动电弧焊条电弧焊焊接试验。试验结果表明,该系统能实现稳定的水下焊接过程,且焊缝熔宽均匀。关真宇等[11]为提高窄间隙焊接摆动电弧传感的精度和可靠性,研究了电弧到窄间隙坡口侧壁的距离对电弧传感特征参数的影响规律,开发了一种能同步采集电弧图像、焊接电压、焊接电流和焊枪摆动位置四路信号的电弧传感试验系统。采用P-GMAW的焊接方式对开发的试验系统进行测试。结果表明,该系统可靠有效,为深入研究窄间隙摆动电弧传感特征奠定了必要的基础。徐起等[12]采用一款新型摆动电弧窄间隙熔化极气体保护焊焊枪,对FH40厚板进行窄间隙横焊试验,探究不同工艺参数对打底焊道成形、熔滴过渡及缺陷的影响规律。结果表明,合适的电弧摆动幅度有助于熔池均匀填满坡口,获得侧壁熔合良好、成形对称的打底焊焊道。李高阳等[13]针对CO2焊接过程中V型坡口形状发生改变、焊缝表面易出现凹凸不平,导致焊缝表面状态自适应精度降低的问题,提出了一种将熔池轮廓线模拟为二次抛物线形状进行建模的方法,通过MATLAB对该模型进行仿真分析,证实了模型具有可行性。焊接试验结果表明,所建模型仿真结果与实际情况吻合较好,采用半周期平均电流实时控制法的表面状态自适应效果优于传统的比较法。

关于旋转电弧的研究,高延峰[14]采用旋转电弧传感器实现了对焊枪偏差和倾角的识别和检测,用组合滤波算法对电流信号进行滤波处理,提出了特征谐波法,并对其在检测焊枪偏差和倾角中的应用进行了理论研究和实验验证,通过斜率将焊枪偏差和倾角信息分别投影到两个正交平面上,实现二者的解耦,结果表明该方法可以同时检测焊枪偏差和倾角。乐健等[15-16]进行了旋转电弧传感焊枪空间姿态的数学模型研究,利用该模型可以识别焊枪相对焊缝的水平偏差、干伸长、焊枪沿着焊接方向的倾角以及焊枪在竖直面内的倾角,从而确定焊枪位姿。分析了焊接机器人的运动学模型,并研究了机器人轨迹规划及焊缝跟踪的实现。通过该数学模型可以计算出电弧焊枪相对于角焊缝的高度偏差。实验结果表明,该机器人能够准确地识别电弧焊枪的空间姿态,并跟踪矩形角焊缝,具有良好的精度和可靠性。Duan等[17]建立了旋转电弧NG-GMAW焊接工艺的动态仿真模型。详细分析了关键工艺参数对焊接质量的影响,包括旋转角速度、旋转角幅度、给丝速度、焊接速度、侧壁停留时间等,为NG-GMAW焊接工艺参数的分析和优化提供了一种灵活、有效的方法。周继辉[18]设计出新型的非轴对称旋转电弧NG-GTAW设备。对旋转电弧NG-GTAW工艺过程热循环和残余应力分布展开研究,采用DL-EPR方法测试抗晶间腐蚀性能,结果表明焊缝区耐蚀性优于母材和热影响区。毛志伟等[19]提出了一种组合滤波方法。在电流信号中运用差分法确定短路抑制位置,再将短路抑制特性与差分特点相结合,确定短路抑制的起点和终点位置,对抑制段信号进行线性修复。然后采用中值滤波、均值滤波以及平滑滤波等对电流信号滤波。最后通过滤波后信号与基于实际熔池的理论模型电流信号分析对比,并进行预设固定偏差的试验,证明组合滤波的有效性。贾剑平等[20]设计旋转电弧TIG焊接焊缝跟踪系统,利用旋转电弧扫描焊缝,通过采集、处理焊接电压并进行分析,提出数字滤波器和小波滤波器相结合的方法,建立了旋转电弧TIG焊接电弧高度与电压的模型。试验结果表明,设计的滤波算法实用性好、可靠性高,能有效地识别旋转电弧填丝TIG焊接高度的变化。

将焊枪摆动和旋转电弧结合的相关研究较少,文中利用焊枪摆动和自主设计的新型旋转电弧传感器,研究对接焊缝焊接时在不同焊缝对中情况下的焊接电流信号,采集电流信号并进行时频分析,选择合适的滤波方法进行组合滤波,对滤波去噪后的电流信号作短时能量处理得出焊枪的到边检测结果,进行偏差算法计算得出焊缝偏差结果,且偏差结果与设定的焊枪偏差值基本相同,验证整个焊缝偏差识别方法的准确性。

1 实验系统

1.1 实验系统整体构架

焊接实验系统的整体构架如图1所示,主要包括工业机器人、旋转电弧传感器、焊机、送丝机、氩气瓶、霍尔传感器、数据采集卡、计算机、高速摄像机等。

图1 实验系统构架

实验母材是Q235低碳钢,板材尺寸为200 mm×30 mm×20 mm。实验对象为对接焊缝,焊缝宽度为14 mm,高度为20 mm,如图2所示。

图2 对接焊缝(mm)

焊接实验使用的焊机为麦格米特全数字IGBT逆变焊机,焊丝为φ1.2 mm实芯焊丝,焊接速度为300 mm·min-1,焊接保护气采用氩气、CO2的混合保护气,成分为4∶1,气体流量为20 L·min-1。

1.2 摆动与旋转电弧复合焊接实验

在工业场景的对接焊缝焊接中,焊缝的坡口宽度有时是变化的,需要焊枪相对焊缝中心做出偏移移动,以到达不同宽度的焊缝边界,即需要焊枪相对焊缝中心作横向摆动;旋转电弧在焊缝识别上具有显著优越性,因而将两者结合,做复合焊接实验以研究焊缝识别的效果。

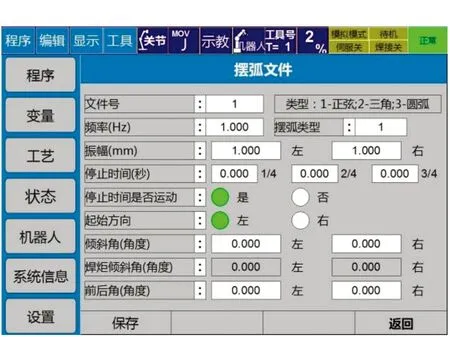

焊枪摆动通过机器人系统集成的高级焊接模块中的摆弧功能来实现,即通过设定摆动参数后,机械臂将进行指定的摆动动作,从而进行对接焊缝的摆动电弧焊接实验。摆弧参数的设置界面如图3所示。

图3 摆弧参数设置

具体为通过控制变量法,设置不同的焊接电流、焊接电压参数组合,改变摆动频率、摆动幅值、摆动轨迹等,进行对接焊缝的单层多道焊,如图4所示。

图4 焊枪(三角)摆动轨迹

旋转电弧依靠旋转电弧器的高速旋转实现。

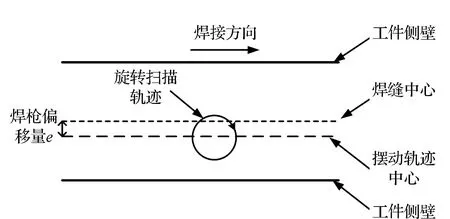

旋转电弧器即为焊缝识别传感器,本身也是焊枪,其安装于焊接机器人的末端,随机械臂摆动。因此,摆动与旋转电弧的复合焊接可由焊枪摆动与旋转电弧器复合而成。复合焊接轨迹如图5所示。

图5 焊枪摆动与电弧旋转复合焊接轨迹

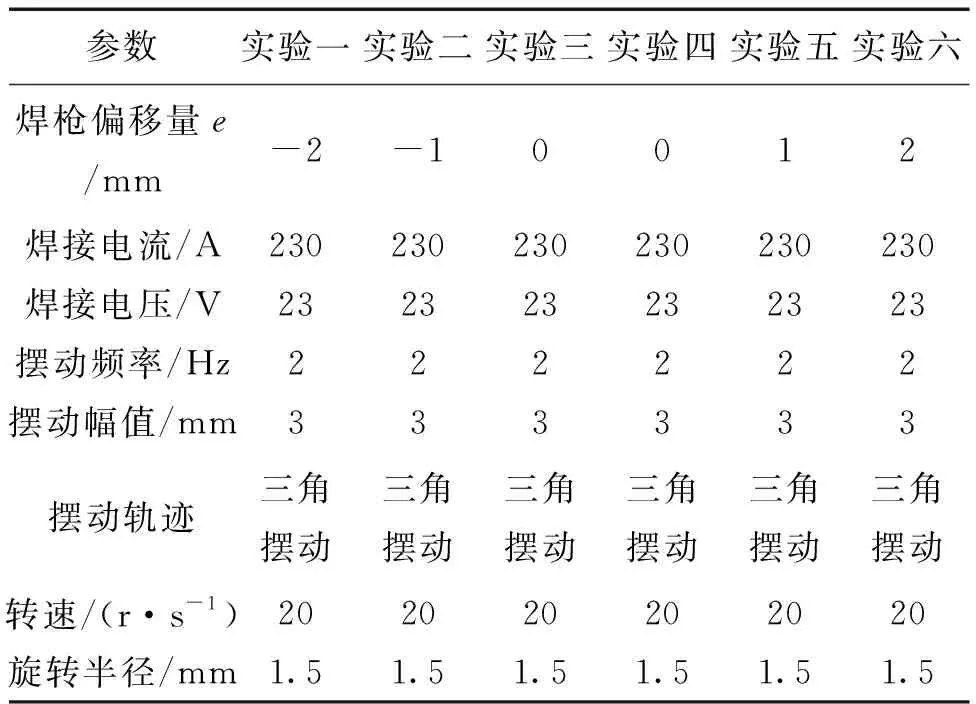

复合焊接实验的参数设置如表1所示。

表1 复合焊接实验

2 电流信号的时频分析与滤波

2.1 电流信号的时频分析

时域分析只能在时间上对信号的变化特征进行分析,时频分析是一种将时域和频域结合起来的信号分析方法,可以将电流信号在时间和频率上的变化特征同时考虑,以便更好地理解信号的本质特征,从而选择相应的滤波方法。

2.1.1 电流信号的时域分析

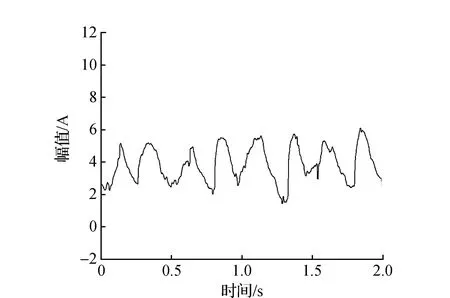

实验采集的电流原始信号如图6所示。图中较为明显地反映出焊接电流呈周期性的变化规律,但出现较多毛刺、短路过度尖峰等噪声,为获得更多信号特征需进一步进行频域上的分析。

图6 电流信号的时域

2.1.2 电流信号的频域分析

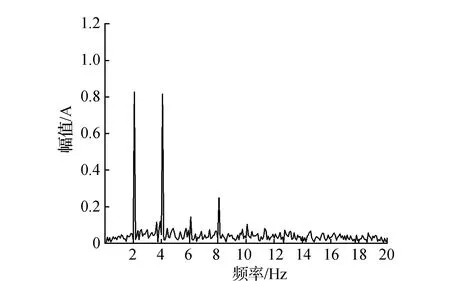

为进一步分析摆动焊接时电流信号与焊枪摆动参数的关系,对电流信号进行频域分析,例如:焊枪摆动频率为2 Hz时,作电流信号的频域分析如图7所示。

图7 电流信号的频域

由图7可知,当焊枪摆动频率为2 Hz时,电流信号幅值最高、强度最大。同时,由于对接焊缝的左右两个壁面具有对称性,反映在焊接电流上便是在摆动的左边与右边相同相位角时的电流值大小相同,因此,其倍增频率为4 Hz、6 Hz、8 Hz等电流信号多。对电流的频谱分析可知,在频域上电流信号的频率均被调制成与摆动的频率一致。

2.2 信号滤波方法与过程

焊接是剧烈变化的过程,焊接电流受到多种因素的影响,例如:熔池飞溅、送丝速度波动、焊接电源不稳定、短路过渡等。因此,电流信号中有大量的扰动噪声,需要对焊接电流信号进行适当的组合滤波处理,去除噪声电流信号的干扰、提高信噪比。随着现代信息技术的发展,数字滤波的方式有很多,选择合适的滤波方式对提取电流信号至关重要。

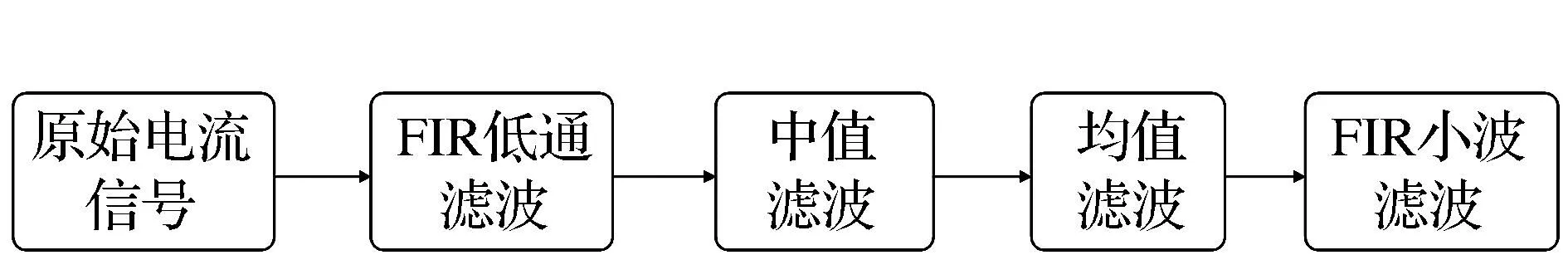

由电流信号的时域分析可以看出,由于数据卡采样频率为62 500 Hz,体现在图上过于密集,又由于电流信号呈周期性变化,因此,选择2 Hz摆动频率时,在2 s内电流的波形进行滤波说明。组合滤波流程如图8所示。

图8 组合滤波流程

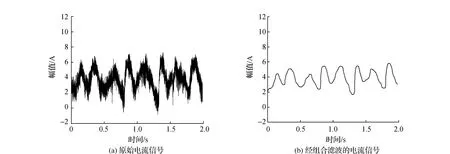

1)FIR低通滤波。由时频分析知,信号的主频率并不高,FIR低通滤波可以去除高频成分,信号的高频部分会被抑制,而低频成分则会得到保留或增强,因此,首先选择FIR低通滤波,如图9所示。

图9 FIR低通滤波后的电流波形

FIR低通滤波后的电流信号在局部减少了很多波动,使信号更加平滑。整体上,滤波后的电流信号去除了尖峰信号,提高了信号质量和可靠性。

2)中值滤波。中值滤波的主要作用是去除信号中的脉冲噪声和随机噪声。使用中值滤波信号的整体特征不会被改变,也不会影响信号的主要趋势,因此,经FIR低通滤波后,再经中值滤波,效果如图10所示。

图10 FIR低通滤波后再经中值滤波

FIR低通滤波后再经中值滤波,电流波形进一步得到平滑,整体上虽不明显,但在局部区域使信号更加平滑。

3)均值滤波。均值滤波能有效去除高斯噪声等随机噪声,使信号的信噪比得到提高。但是,均值滤波也容易产生较大的平滑误差,特别是在信号包含尖锐变化的位置,可能会使信号产生明显的失真。因此,先经过FIR低通滤波与中值滤波后,再通过均值滤波,滤波后的效果如图11所示。电流波形平滑程度进一步得到提升,周期性规律变化更加明显。

图11 均值滤波后的电流信号

4)软阈值小波滤波。软阈值小波滤波能保留信号中的主要特征和变化趋势,去除噪声和细微波动,使得信号的变化规律更加清晰明显。软阈值小波滤波后,滤波流程结束,组合滤波的效果如图12所示。

图12 组合滤波后的电流波形

经过组合滤波处理,电流信号中的噪声成分被有效地减少,更容易提取出信号中的有用信息,电流波形的波动等不稳定因素得到有效抑制,信号稳定性得到提高。由于组合滤波结合不同滤波方法的优点,对于不同类型的噪声都能得到比较好的去除效果,使得电流信号更加干净、平滑。去噪后的电流波形得到了明显的改善,信号周期性更加明显,有助于后续的信号处理和分析,为焊缝偏差的识别打下基础。

3 基于短时能量的到边检测

3.1 到边检测与短时能量

到边检测是指识别焊枪是否到达对接焊缝的边界,在对接焊缝的偏差识别与自动跟踪中,能准确识别焊缝边界才能及时获知焊枪往返方向摆动的时间,因此,到边检测为对接焊缝识别的重要内容。

短时能量能够有效提高信噪比、分析信号的特征和变化,从而识别和分类不同的信号类型。短时能量处理通过将信号分成多个时间窗口,并计算每个窗口内信号的幅度平方和来实现。这种方法能够在一定程度上抑制噪声,使得信号的特征更加明显。因此,对滤波后电流信号进行短时能量处理,以实现对接焊缝的到边检测。

在短时分析中,可以采用短时平稳性假设,即在短时内电流信号的统计特性是不变的,这个时长一般为1~3 ms。将信号分为小段,即“一帧”来加以研究,从而进行信号处理和分析。这种方法可以有效地提取出信号中的瞬态特征和动态变化信息。通常使用窗函数对每一帧信号进行加窗处理,以降低频谱泄露和减少计算量。

对电流信号进行短时能量分析前需要进行分帧、加窗等处理。按式(1)进行分帧,假设N为信号的总长度,L为每一帧的长度。为了使特征参数平稳过渡,在不重叠的帧之间内插一些帧,帧移为A,即后一帧相对前一帧的位移量,f为总分帧数,表示为

(1)

利用窗函数与原始信号相乘得到加窗信号

yn(m)=x(m)ω(n-m),n-L+1≤m≤n.

(2)

式中:x(m)为原始信号;ω(n-m)为加窗函数;yn(m)为在位置n的加窗信号。

常用的窗函数有海明窗、矩形窗、布莱克曼窗、汉宁窗,不同的窗函数在滤波效果上有所差异,通常需要根据实际需要进行选择。海明窗由于具有良好的带外衰减性能和较小的输入信号失真,通常被用于频谱分析、滤波等领域,因此,选择海明窗。在进行短时傅里叶变换等信号处理时,取窗长与帧长一致可以保证信号在时域和频域上的分析精度。

位置n的短时能量定义为

(3)

窗长和帧移的大小决定了信号处理结果的质量和效率。当窗长较小时,处理结果反映了信号变化的细节,但平滑作用不明显,且受到噪声的影响较大;而当窗长较大时,处理结果对信号的平滑作用更好,有利于提高信噪比,但同时也会平滑掉信号的变化细节。因此,需要综合考虑窗长的大小,选择一个合适的窗长来平衡处理结果的质量和效率。帧移的大小也很重要,帧移越大,处理结果的时间分辨率越低,而帧移越小,则需要处理更多的帧,会导致处理效率降低。综合考虑,选择窗长为1 ms,帧移为帧长的30%。

3.2 基于短时能量的到边检测结果

经组合滤波处理的电流信号,再通过短时能量处理,结果如图13所示。

图13 经短时能量处理后的电流波形

通过短时能量处理,可放大焊枪到边时的电流信号值;通过凸显信号的幅值,快速地反映出信号的变化特征;通过设置阈值,快速检测焊枪是否到达焊缝边界。

4 焊缝偏差识别

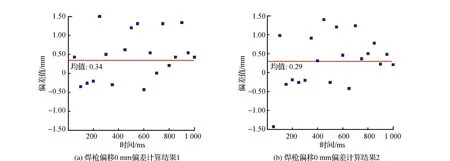

采集焊枪摆动偏移量为0 mm时复合焊接实验的电流信号,采用电流区间积分法计算焊缝偏差,结果如图14所示。

图14 焊枪偏移0 mm时偏差计算结果

采集焊枪摆动偏移量为±1 mm时复合焊接实验的电流信号,采用电流区间积分法计算焊缝偏差,结果如图15所示。

图15 焊枪偏移±1 mm时偏差计算结果

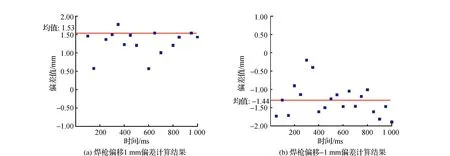

采集焊枪摆动偏移量为±2 mm时复合焊接实验的电流信号,采用电流区间积分法计算焊缝偏差,结果如图16所示。

图16 焊枪偏移±2 mm时偏差计算结果

偏差计算结果表明,组合滤波后的电流信号在偏差算法的计算下得出的焊缝偏差值与设定的焊枪偏移量基本一致,验证了整个焊缝识别流程的准确性。

5 结 论

1)对电流信号进行了时频分析,发现信号的频率被调制成与焊枪摆动频率一致的波形。

2)采集电流信号,选择合适的滤波方法进行组合滤波。滤波后的电流波形得到了明显改善,表明所用的组合滤波方式能有效去除电流信号中的噪声。

3)对滤波后的电流信号进行基于短时能量的到边检测,以及基于区间积分法的偏差计算并得出焊缝偏差,所得出的焊缝偏差与实验设置摆动路径下的偏差相符合,说明偏差计算方法的有效性。