影响CFB锅炉煤耗的原因及对策

2024-01-31杨先斌张建仕

姜 丽,杨先斌,李 杨,张建仕

(河南晋开化工投资控股集团有限责任公司, 河南开封 475000)

某企业为满足后续百万吨合成氨项目的正常生产运行需求,配套建设了5套型号为YG-240/9.81-M5的高温高压循环流化床(CFB)锅炉,该锅炉是一种高压、单汽包、自然循环的水管锅炉,采用了膜式水冷壁、高温旋风分离器、返料器、流化床组成循环燃烧系统。经过多年的运行、总结、优化,系统具有了良好的稳定性。

随着我国“双碳”目标的持续深化,以及煤炭价格的持续走高,企业生产利润逐渐被压缩。因此,高效发展成为了企业的发力点,而锅炉煤耗作为影响企业效益的关键因素,寻求降低煤耗的根治之策,成为了企业生产发展的迫切需要。

1 CFB锅炉工艺概况

1.1 风烟系统

该锅炉用风主要由1台一次风机和1台二次风机供给,空气经一、二次风机升压后进入空气预热器。经过预热的二次风进入二次风母管,通过布置在燃烧室四周分层布置的二次风喷嘴进入炉膛,为分段燃烧提供空气。经过预热的一次风一部分进入炉膛底部水冷风室,然后通过布风板上的风帽使床料流化,另一部分作为播煤风。而有一部分一次风未经过预热器,被引至给煤机,形成了密封风。

燃料燃烧后形成的烟气及携带的固体颗粒离开炉膛,切向进入炉后两侧旋风分离器。粗颗粒由于离心力作用从烟气中分离出来,落入物料回料装置,由返料器送入炉膛再燃烧;烟气携带细颗粒则通过旋风筒从顶部引出,经混合室进入尾部竖井,从上至下流动,经过各级对流受热面,进入电袋两级除尘器,除去飞灰后,再由2台引风机送入烟气脱硫系统,随后经烟囱排入大气。

1.2 汽水系统

锅炉给水是由1根DN175主给水管道及2条分别为DN100和DN20辅线构成的给水平台引至水冷套分配集箱,通过2个水冷套,经省煤器加热后,由省煤器出口2根引出管送至锅筒。 给水送至锅筒后,一部分分配到水清洗装置,另一部分进入水容积中,给水沿锅筒纵向均匀分布。从锅筒下部引出5根Ф325 mm×25 mm的集中下降管,布置于炉前,再由Ф133 mm×10 mm管子引入各下集箱,在炉膛部分形成左、右、前、后及炉膛内屏式水冷壁5个水循环回路,由引汽管送至锅筒汽空间进行再分离。

经锅筒分离装置分离后的蒸汽由锅筒上8根饱和蒸汽连接管引入顶棚包覆管,再进入悬吊管进口集箱,由悬吊管引入尾部烟道低温过热器;经过第一级喷水减温器减温后引入屏式过热器,再引入高温过热器低温段,加热后经二级减温进入高温过热器高温段;最后进入高温过热器出口集箱。过热蒸汽由高温过热器出口集箱引入炉顶集汽集箱,经主汽阀后送出。

该CFB锅炉总体系统简图见图1。

图1 CFB锅炉总体系统简图

2 影响CFB锅炉煤耗的原因分析

2.1 入炉燃料煤品质

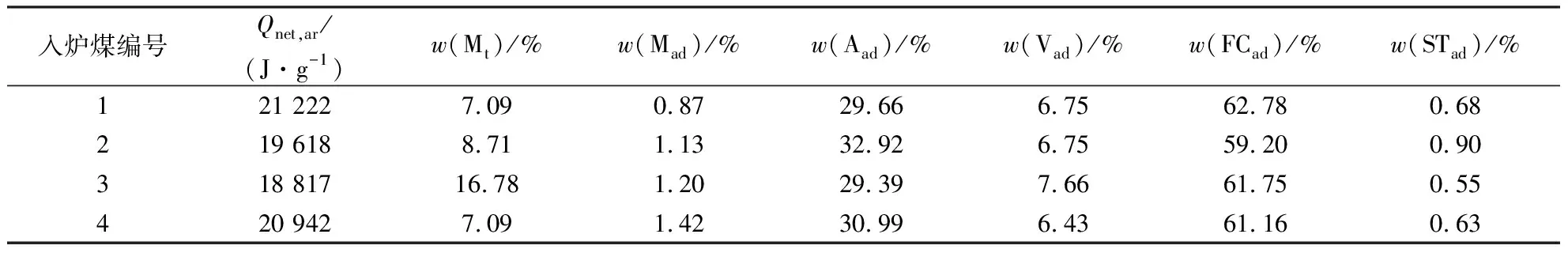

燃料煤是锅炉热效率的重要影响因素之一,因此在锅炉设计时对燃料煤中的发热量Qnet,ar、全水分Mt、空气干燥基水分Mad、灰分Aad、挥发分Vad、固定碳FCad、全硫STad等主要成分及燃料煤的粒径比都有着特定的要求范围。然而,在实际生产运行活动中,为了确保煤炭供应安全、价格双稳定,有效平滑煤炭价格波动及供应压力带来的成本影响,企业采用长协采购+市场采购的模式,这导致燃料煤的来源广、品质难以稳定,锅炉的煤耗受燃料质量、混掺比例等影响出现不规律波动,也影响了锅炉煤耗的精准调整。部分入炉煤煤质分析见表1。

表1 入炉煤煤质分析

2.2 旋风分离器效率

旋风分离器是CFB锅炉的核心部件之一,其主要作用是利用离心力作用,将气固二相混合流态化的烟气中大量的高温固体物料从气流中分离出来,再通过返料装置送回炉膛参与燃烧,以实现锅炉燃烧系统的灰平衡和热平衡,保证锅炉燃烧的稳定和高效。

根据CFB锅炉燃烧及传热的特性可知,物料循环量对CFB锅炉的运行有着至关重要的作用。通过调整物料的循环量可以控制大床温度及炉膛差压,促进炉膛燃烧温度场的均匀性、延长物料参与燃烧的时间等,进而提升锅炉燃烧效率。而物料的循环量主要由旋风分离器决定,因此分离器的效率高低,将直接影响着锅炉的流化效果及热效率。

该锅炉运行数据显示,炉膛差压持续降低、返料风压降低,在停炉检修时发现旋风分离器经过多年的运行,已出现中心筒过热变形开裂、锥体浇注料部分脱落缺失、烟窗高宽比失衡等,综合判断为旋风分离器受多种因素影响导致效率降低,进而影响了锅炉热效率。

2.3 锅炉的排烟热损失

根据CFB锅炉的特性可知,锅炉排烟热损失是锅炉热损失最主要的部分。该YG-240/9.81-M5型高温高压CFB锅炉排烟温度设计值为140 ℃,当前运行温度约为150 ℃。该型号锅炉设计计算说明中排烟热损失计算公式为:

Q=(HPY-HLK)(1-q4/100)

(1)

式中:Q为排烟热损失;HPY为排烟焓,由排烟温度θPY、排烟处过量空气系数αPY和排烟比定容热容CPY计算得出;HLK为入炉冷空气焓,由αPY、冷空气比定容热容Clk、冷空气温度θlk和理论空气量计算得出;q4为机械不完全燃烧热损失量。

由式(1)可知,排烟温度每升高10 K,排烟热损失增加0.6%~1.0%,相应煤耗增加1.2%~2.4%。 因此,该锅炉的排烟温度高也是影响锅炉热效率的重要因素之一。

2.4 水冷壁的防磨设施

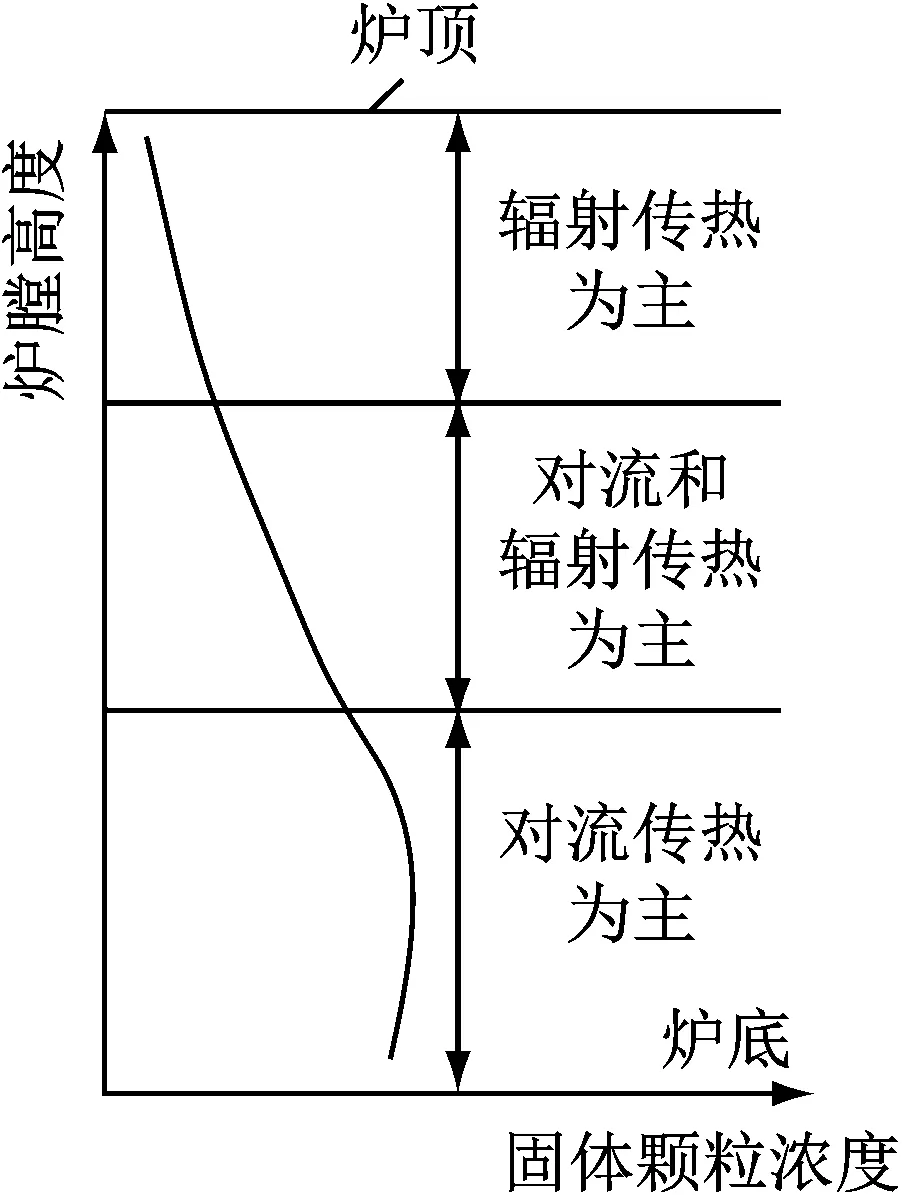

根据锅炉特性可知,该CFB锅炉在炉膛内的主要传热方式为对流传热和辐射传热,且传热方式会随着炉膛高度、固体颗粒浓度的变化而变化,具体变化关系见图2。

图2 CFB锅炉传热方式沿炉膛高度和固体颗粒物浓度的变化关系

由图2可知,在锅炉密相区主要以对流传热为主。但是在生产运行中,为了奠定后续化工生产系统安稳运行的生产基础,该企业以提升锅炉运行周期为导向,从锅炉受热面防磨入手,进行了大量细致的工作,对密相区水冷壁采用了梳型板格栅防磨+热喷涂相结合的防磨结构,锅炉运行周期在一定程度上得到了保障,实现了炉均400 d的长周期运行记录。但是梳型板格栅防磨+热喷涂相结合的防磨结构必然导致该区域传热效率降低,直接影响锅炉的热效率。

3 影响CFB锅炉煤耗的原因及对策分析

3.1 加强煤质管理

针对当前燃料煤采购渠道广、煤种多的特点,一方面强化煤质管理,对进厂煤种进行更加细致、认真的检验工作,尽可能保证煤质符合锅炉煤质设计要求;另一方面,加强煤种的掺混管理,充分利用煤种分析数据,按照不同煤种的特性,在入炉前进行比例混掺,有效提升多煤种的混掺均匀性,尽可能保证系统的安全稳定燃烧。同时,加强入炉煤的煤质分析,通过提升入炉煤的分析频次、分析质量,为运行人员提供更为精确的煤质变化情况,为运行人员及时调整用风、煤量等提供精准指引,达到安全、稳定、可持续运行的目的,降低入炉煤煤质的大幅度波动,从而为降低煤耗提供保障。

3.2 构建新型分离体系

根据高温旋风分离器的工作原理可知,决定分离器效率的主要因素有气流的初速度、颗粒的沉降速度、离心分离速度、临界粒径等[1]。其中,气流的初速度由炉膛出口负压、炉膛出口面积、颗粒直径、颗粒形态等决定,而在炉膛出口负压不变、入炉煤煤质稳定的情况下,炉膛出口的形态成为了决定气流初速度的决定性因素。炉膛出口高度不变、宽度减小,气流速度增加,颗粒的离心速度增加,分离效率和压力损失增加。而速度不变时,高宽比增加,分离效果也会增加,最佳高宽为2~3。

原旋风分离器进口烟道对物料颗粒加速不利,旋风分离器入口烟气流速偏低。将进口烟道重新塑形,缩小旋风分离器入口宽度,强化旋风分离器气流入口气流速度,同时配合中心筒偏心改造[2],使烟气和夹带的物料在进入旋风分离器前得到较大的动量,更好地完成气固分离,提升旋风分离器分离效果,促进锅炉增加循环灰量。改造前后的烟窗结构见图3。

(a) 改造前

(b) 改造后

3.3 降低排烟热损失

降低尾部烟道烟气出口温度,可以有效促进排烟热损失。一方面将尾部损坏的乙炔激波吹灰器进行修复投运,通过激波振打的吹拉作用,消除尾部受热面积灰,提升换热效果,降低尾部烟器温度;另一方面,利用正压法加强对空气预热器、尾部膨胀节、支撑梁、人孔门等漏风的治理,降低过量空气系数。同时,通过调整2层二次风的配比,在保证安全运行的前提下,降低下层二次风用量,开大上层二次风,强化二次风的风压,在调整炉膛燃烧中心的同时强化扰动,从而促进燃料在炉膛内部的燃烧更加充分,提升炉膛内的燃烧效率,降低排烟热损失。

3.4 改善水冷壁防磨结构

传热是锅炉的根本,因此在保证锅炉安全运行的前提下,提升受热面传热效率将会增加锅炉系统出力,达到节能增效的效果。为了降低防磨结构对换热效果的影响,一方面通过综合数据的分析对比,采用局部防磨代替全面覆盖性防磨,对于非冲刷区域用格栅防磨替代喷涂防磨,降低喷涂层对水冷壁管导热系数的影响;另一方面,选择导热性更好、熔覆层与基体结合强度更高的熔覆防腐耐磨技术替代热喷涂技术,在提升受热面防磨强度的同时保证传热性能。

3.5 智能化系统支持

该企业采取了基于云计算和移动互联网的技术,在原生产操作系统的基础上对系统在线生产数据采集进行升级改造。一方面建立了生产报表系统,提升了对装置的精准感控,为装置运行提供了决策警示;另一方面对关键设备如给煤机等增加温度传感系统、高清监控系统,提升对装置设备的监控管理,并利用系统的感知能力及先进算法,建立了智能巡检平台及故障自诊断报警系统,切实提升了装置的风险防治能力和隐患治理能力,提高系统运行的可靠性和稳定性,为降低生产消耗提供基础保障[3-4]。

4 结语

CFB锅炉煤耗的管理是企业提升生产能效、推动企业降本增效的必由之路,也是企业落实煤炭消费减量责任的必然措施。但是,CFB锅炉煤耗的管理是一项系统化工程,不可能一蹴而就,需要企业对标新时代环保要求,坚持创新驱动发展,通过持续化的精细生产管理、深层次的技术探索,解决锅炉生产系统中影响煤耗的工艺、设备、管理等方面问题,推动锅炉生产系统的降本增效,打造企业综合实力和核心竞争力。