冷冻站装置板式换热器内漏技术改造

2024-01-31杨会明

杨会明

(云南解化清洁能源开发有限公司解化化工分公司, 云南开远 661600)

1 冷冻站装置工艺流程

二甲醚厂冷冻站装置为低温甲醇洗装置提供冷量,采用吸收制冷和压缩制冷相结合的混合制冷流程。该流程的特点是用氨压缩机给-40 ℃级的气氨提压,经过吸收、精馏、冷凝产出合格的液氨。冷冻站装置工艺流程见图1。由低温甲醇洗氨蒸发器来的气氨经氨压机压缩冷却后,进入吸收器被稀氨水吸收,吸收过程产生的热量由循环冷却水带走;浓氨水(质量分数为37%,循环体积流量为240 m3/h)由氨水泵送往溶液换热器(管壳式换热器),被高温稀氨水加热到105 ℃后送入精馏塔中部进行精馏,塔顶精馏出的氨气体积分数大于99.8%,温度为55 ℃,进入氨冷凝器后被冷却水冷凝为液氨,一股做回流送精馏塔,一股送低温甲醇洗氨蒸发器(液氨体积流量为45 m3/h);发生器底部出口的稀氨水经溶液换热器及溶液冷却器冷却送吸收器作为氨吸收液。

图1 冷冻站装置工艺流程图

2 存在的问题及原因分析

冷冻站装置自投产以来,每产1 m3液氨需要消耗低压蒸汽750 kg,消耗较大,主要原因为溶液换热器换热面积不足,浓氨水进精馏塔的温度偏低,只有98 ℃。2019年5月采用紧凑、高效且技术成熟的板式换热器代替原管壳式换热器[1],换热效率大幅提高,取得较好的效果:进精馏塔浓氨水温度由105 ℃提高到120 ℃,发生器蒸汽用量大幅减少,每产1 m3液氨节约低压蒸汽74.36 kg,节能降耗效果明显;同时,进溶液冷却器稀氨水温度由80 ℃下降至55 ℃左右,循环水用量大幅减少,体积流量由900 m3/h减少到500 m3/h。

但是,该板式换热器在运行中存在短时间内漏的问题:在正常生产运行中板式换热器于2020年4月开始出现内漏。2020年5月更换板式换热器后,2021年5月再次出现内漏。每台板式换热器的运行时间不超过1 a,严重影响了冷冻站装置的长周期稳定运行。

2.1 设备概况

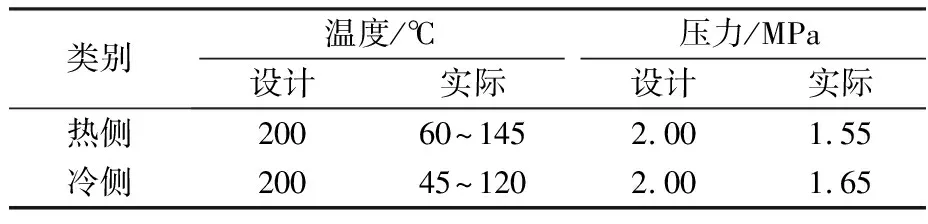

第1台全焊式板式换热器换热面积为420 m2,换热板片材质为S30408,板片厚度为0.8 mm,两侧设计压差<1.0 MPa;第2台全焊式板式换热器换热面积为505 m2,换热板片材质为S30408,板片厚度为1 mm,两侧设计压差<1.0 MPa。板式换热器其他主要工艺参数见表1。

表1 板式换热器主要工艺参数

2.2 内漏原因分析

拆解2台板式换热器发现,内漏主要发生在浓氨水出口端,并且内漏面积较大(见图2)。从内漏部位看,裂纹、孔洞非常明显,且有规律,板片明显减薄,是磨损腐蚀造成的。通过分析,板片磨蚀的主要原因如下:

(a) 板式换热器入口端破损孔洞

(b) 板式换热器入口端裂纹

(1) 原设计中浓氨水质量分数为37%,温度为105 ℃,压力为1.7 MPa,为泡点进料进入精馏塔。改造后,温度达到120 ℃,通过ASPEN HYSYS模拟得知,此时浓氨水的气相分率已达8.3%,由于大量液体汽化,体积大幅增加,导致流速加大,形成磨损腐蚀[2]。

(2) 冷冻站装置在运行中加入重铬酸钾阳极型缓蚀剂,在金属表面生成薄的氧化膜,把金属和腐蚀介质氨水隔离开来。随着浓氨水通过换热逐渐提高温度至超过泡点温度,在气液两相流里,存在气泡的产生、破裂,使材料的表面受到冲击,破坏金属表面的氧化膜,从而使磨损腐蚀加剧[3]。

3 改进措施

(1) 板式换热器由于流通通道较小,不适用于气液两相流介质的换热。从工艺角度考虑,需要保证板式换热器的换热介质温度在泡点温度以下,才能延长板式换热器的使用寿命。因此,在板式换热器之前,增加1台管壳式换热器先进行换热。由于管壳式换热器壳程流通通道大,浓氨水走壳程,氨水部分汽化对列管的磨损腐蚀较小。管壳式换热器需要足够的换热面积将出管壳式换热器的高温介质稀氨水温度降低到115 ℃,从而使板式换热器浓氨水的温度不超过泡点温度(105 ℃),避免板式换热器出现两相流。改造后冷冻站装置工艺流程见图3。

图3 改造后冷冻站装置工艺流程

(2) 氨水具有一定的腐蚀性,将板式换热器的板片材质由S30408换成316 L。由于316 L不锈钢添加Mo,故其耐蚀性和高温强度特别好,可在苛酷的条件下使用[4]。

4 改造效果

2021年6月按图3流程完成冷冻站装置的改造,板式换热器出口浓氨水温度只有101 ℃,确保了板式换热器不会出现两相流。通过管壳式换热器换热后,进精馏塔浓氨水温度可达125 ℃,相对于只有板式换热器时,每产1 m3液氨可节约低压蒸汽7.6 kg,每年可节约低压蒸汽费用约30万元。板式换热器运行至今已达2 a,未出现内漏,延长了设备的使用寿命。

5 结语

板式换热器是技术较成熟且运用广泛的换热设备,是石化生产装置的重要设备之一[5],板式换热器的内漏有多种因素,应从实际出发查找原因,对症下药,不能直接更换设备。本文从降低进板式换热器的介质温度和改进板片材质2个方面着手解决设备内漏问题,装置运行至今,未发现泄漏,效果明显。