硫回收尾气引锅炉燃烧的实施与应用

2024-01-31孙栋

孙 栋

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司“30·52”项目的氨合成硫回收装置采用荷兰荷丰克劳斯三级硫回收工艺,自2015年原始开车以来,焚烧炉出口排放烟气中SO2质量浓度为700 mg/m3,能够满足出口尾气SO2质量浓度小于960 mg/m3的国标要求。自2017年开始,国标发生变化,部分省份采用烟气含氧量折算来测定硫回收装置出口烟气成分,且尾气中SO2质量浓度指标降至500 mg/m3,该克劳斯硫回收装置出口烟气从设计上已经逐渐满足不了国标要求,需要寻求新的烟气处理方案。

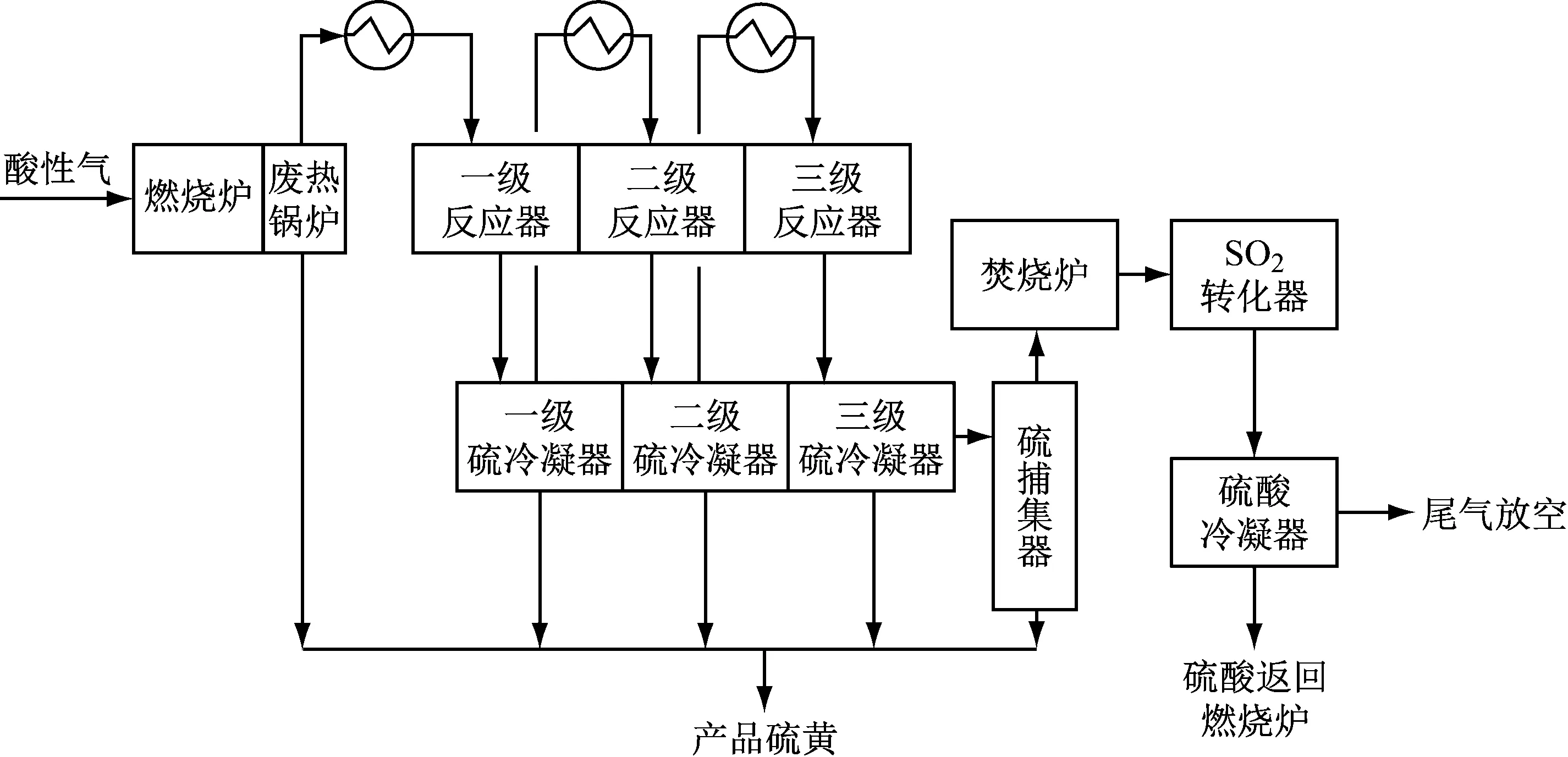

1 硫回收工艺流程

硫回收装置采用三级克劳斯硫回收工艺,处理低温甲醇洗装置来的H2S酸性气体。来自低温甲醇洗的酸性气利用酸性气体加热器加热,送入主燃烧炉和氧气混合燃烧。燃烧后的工艺气通过废热回收器的管程,气体被冷却,同时加热锅炉给水产生饱和低压蒸汽,回收燃烧产生的热量。工艺气中的硫黄蒸气被冷凝,形成液态硫黄从工艺气中分离出来,通过一级液硫封被送入液硫罐中。从废热回收器出来的工艺气经过一级加热器加热后进入一级反应器发生克劳斯反应。从一级反应器出来的工艺气进入一级硫冷凝器中降温冷凝,然后进入二级加热器,加热后进入二级反应器中进行克劳斯反应。二级反应器产生的工艺气在二级硫冷凝器中冷凝,然后进入三级加热器,加热后进入三级反应器中进行克劳斯反应。经过硫捕集器后合格的工艺尾气进入焚烧炉中燃烧后排入大气。通过硫回收工艺处理后的排放烟气中SO2质量浓度达到500~700 mg/m3。原硫回收工艺流程见图1。

图1 原硫回收工艺流程

2 存在的问题

设计之初,由于黑龙江地区出产低硫煤,因此为“30·52”合成氨项目配套的硫回收装置容量小、操作弹性小;日常生产中氧气加入量操作频繁,H2S与SO2比例控制的操作弹性小。每当煤种发生变化或系统负荷大幅度变化时,工艺气中的H2S含量会大幅度波动,导致硫回收装置运行波动;硫回收装置抗波动能力差,容易造成硫回收装置出口尾气短时SO2浓度超标的风险[1]。

自2017年开始,国家检测标准发生变化,部分省份采用烟气含氧量折算来测定硫回收装置出口烟气成分,且出口尾气中SO2排放质量浓度指标降至500 mg/m3,甚至有的省份尾气中SO2排放质量浓度指标已经降至50 mg/m3。克劳斯硫回收装置出口烟气无法满足越来越严苛的国标排放要求。

克劳斯硫回收工艺的回收率是有限的,理论上最高98%的回收率无法满足日益严苛的环保排放要求,无论是优化H2S与SO2比例控制操作还是更换新的催化剂都无法有效地解决尾气排放超标风险[2]。

目前行业内应对硫回收出口尾气超标的方法多为增加尾气再处理装置,但仅依靠克劳斯硫回收装置是无法实现出口尾气达标排放的,因此需要寻求新的尾气达标解决方案。如果在硫回收出口新建设尾气再脱除装置,面临着投资大、施工周期长、见效慢、与锅炉烟气处理装置重复投资造成资源浪费等情况。硫回收装置尾气流量低,在捕集器出口设计体积流量只有270 m3/h,尾气处理量较低。

3 解决措施

“30·52”合成氨项目配套的大型流化床燃煤锅炉本身就配套有专业的脱硫脱硝装置,脱硫方式采用石灰石脱硫。该装置操作弹性大、处理能力强,对于硫回收装置出口尾气残余的SO2有很好的处理能力,能够彻底解决硫回收出口尾气排放超标带来的隐患,解决硫回收装置操作弹性小、容易出现出口尾气不稳定等情况。将硫回收装置出口尾气引入流化床燃煤锅炉,利用锅炉配套的脱硫脱硝能力对硫回收装置尾气进行再处理,使硫回收操作的抗波动能力大大加强。

硫回收尾气管线自硫捕集器处加1处三通引出1条管线至锅炉、增加2道阀门作为去焚烧炉和锅炉2处用户切换使用。来自厂区硫回收装置的含硫气体(气体组分主要为硫化氢、二氧化硫、二氧化碳、氮气、水,以及少量单质硫),通过管道送往厂区流化床1号锅炉掺烧口。物料管道主要架设在厂区硫回收管廊与外管廊上,操作压力为20~30 kPa,操作温度为120 ℃。

硫回收尾气引锅炉的管线设计为带夹套伴热的管道,通过低压蒸汽夹套伴热,使整条管线温度达到130 ℃左右,高于硫黄的凝固点(120 ℃),即使硫捕集器没有完全将尾气中的硫黄完全捕集干净,硫黄被带入尾气管线中也不会在管线中凝固、堵塞,避免硫回收引锅炉的尾气管线出现硫黄堵塞、压差高无法正常运行等情况;夹套伴热间距为50 m,每50 m设置1台疏水器,保证伴热温度达到要求。

4 改造步骤

(1) 在硫捕集器出口接三通,将原来的进焚烧炉的尾气在三通处引出,接入流化床锅炉的燃料气烧嘴入口,该条管线在硫捕集器出口和锅炉入口设调节阀,便于中控操作。

(2) 尾气引入锅炉管线入口处增加阻火器,防止锅炉炉膛火焰回火。

(3) 硫捕集器原来引入焚烧炉的管线增加调节阀,便于中控紧急情况下进行切换,也便于尾气能够顺利引入锅炉。

(4) 硫回收焚烧炉在尾气引入锅炉后处于备用状态,中控控制燃料气量控制好操作温度,流化床锅炉参数见表1。

表1 流化床锅炉参数

5 尾气管线投用操作要点

(1) 将硫回收引锅炉夹套管线的伴热投用,确保伴热通畅、温度正常。由于硫捕集器出口引出的硫回收尾气会夹带少量的硫黄,如果该改造管线温度低于120 ℃,在长期运行的过程中容易出现堵塞风险,导致尾气无法正常送入锅炉[3]。

(2) 硫回收尾气引锅炉管线投用时,需要先打开硫捕集器出口阀门对管线进行均压,均压完成后关闭硫捕集器出口阀门,开锅炉侧阀门,保证锅炉侧流程通畅,且该条管线在锅炉侧应设置阻火器,防止锅炉内火焰回火。

(3) 逐渐打开硫捕集器出口至锅炉的阀门,直至全开,确保硫回收尾气引入锅炉的管道处于完全畅通状态。

(4) 根据硫回收系统压力,逐渐关闭硫捕集器出口至焚烧炉阀门,逐渐将硫回收尾气引入锅炉炉膛。在引入锅炉的过程中观察硫回收系统压力,避免因该改造管道不通畅导致的硫回收系统压力高联锁;观察锅炉出口尾气SO2含量的微量变化,避免锅炉出口SO2含量微量波动(根据实际运行情况来看,硫回收尾气引入锅炉燃烧后,锅炉出口温度、总硫含量均未出现明显变化)。

(5) 尾气引入锅炉后,及时调整焚烧炉燃料气量,控制焚烧炉温度稳定在500 ℃左右,此时硫回收焚烧炉处于备用状态,如果锅炉出现故障导致停车,硫回收尾气可以直接退回焚烧炉,实现无缝衔接[4]。

(6) 硫回收引入锅炉的尾气管线沿途需要增加SO2在线监测有毒气体检测报警系统,避免因管道泄漏造成的人员伤害问题。

6 改造效果

改造后的硫回收工艺流程见图2。该改造可以有效解决硫回收装置尾气超标的风险,利用锅炉自身的脱硫脱硝能力,对硫回收装置尾气进行处理,硫回收装置出口要根据主燃烧炉压力进行调整,维持压力在70 kPa以下,避免出现压力高联锁情况。改造投用后,对锅炉出口烟气进行监测,锅炉出口尾气含量没有变化和波动,能够完全处理这股硫回收尾气。

图2 改造后硫回收工艺流程

7 结语

硫回收尾气改造,虽然不能产生直接的经济效益,但是能够有效减轻公司环保压力,能够更加从容地应对国内日益严苛的环保标准;同时,该改造不会影响硫回收系统与锅炉系统的正常运行。根据设计院计算结果设计该管线的尺寸与走向,能够很好地控制硫回收装置尾气中的硫含量,有效降低尾气硫含量。改造投用过程中应注意系统压力和焚烧炉温度,缓慢投用,提前判定存在的风险,以应对硫回收尾气排放问题。该改造可以为其他类似项目提供参考,降低项目投资,降低尾气超标风险。