壳牌煤气化飞灰过滤器脉冲反吹阀国产优化改造

2024-01-31王道银

王道银

(云南天安化工有限公司, 云南安宁 650309)

2000年前后,为响应国家“煤代气”战略,国内多家化工企业相继从国外引进了多套煤粉加压气化(废锅流程)技术,生产粗煤气(主要成分为CO+H2)作为下游合成氨、尿素、磷肥、甲醇等化肥化工产品的原料气。原料煤和蒸汽、氧气的混合物在气化炉内高温高压条件下反应生成粗煤气,经过气化炉热能回收利用后,进入飞灰除尘系统,再进入洗涤系统,洗涤合格后粗煤气进入下游系统[1]。

飞灰过滤器是煤气化飞灰除尘系统流程中的重要设备,作用是高效分离粗煤气中的飞灰。飞灰过滤器的主要设备为1个圆筒形压力容器,内部小管板上安装有24组金属陶瓷滤芯,每组陶瓷滤芯有48根,共计1 152根。每组滤芯均作为1个独立的工作单元,设置1台快开脉冲反吹角式阀门(简称反吹阀),用于滤芯的反吹。

当滤芯外壁的含尘粗煤气积附了较多的飞灰后,滤芯内外压差达到了设定值,反吹阀在高压氮气的作用下,从滤芯内部向外进行反吹,将滤芯外壁的飞灰吹掉,落入下部的排灰系统外排。反吹阀工作结束后,滤芯恢复正常工作状态,待下一个周期滤芯压差达到设定值后,再次进行反吹,如此循环往复工作[1]。

反吹阀的安全可靠运行对于保障飞灰过滤器滤芯和气化炉的运行极为重要,如果反吹阀失效,滤芯不能及时得到反吹,积聚在滤芯外壁上的飞灰会越积越多,造成滤芯严重堵塞直至失效,引起飞灰过滤器压差迅速上涨,导致滤芯断裂,滤芯失效,引起装置全线停车[2]。停车检修时间长,经济损失大。

云南天安化工有限公司于2008年引进建成投产1套壳牌煤气化装置,自装置开车以来,飞灰过滤器的反吹阀经常出现内漏、波纹管破裂、阀体振动大、气缸损坏的问题,严重影响装置的稳定运行。此外,引进装置中反吹阀为进口部件,整阀及阀门备件均长期依赖进口,不仅供货时间长,采购困难,而且价格昂贵、维修费高,对装置的稳定运行、设备维修、备件采购储备都带来极大的困难。

为改变上述现状,云南天安化工有限公司决定对飞灰过滤器反吹阀进行国产化技术改造攻关,使阀门、备件国产化,解决反吹阀内漏、波纹管破裂、阀体振动、气缸故障等问题,并延长阀门的使用寿命,保障生产装置的稳定和可靠运行,同时消除对进口设备备件的依赖,把“卡脖子”技术牢牢掌握在自己手中,并降低设备维护费用。

1 反吹阀结构及工作原理

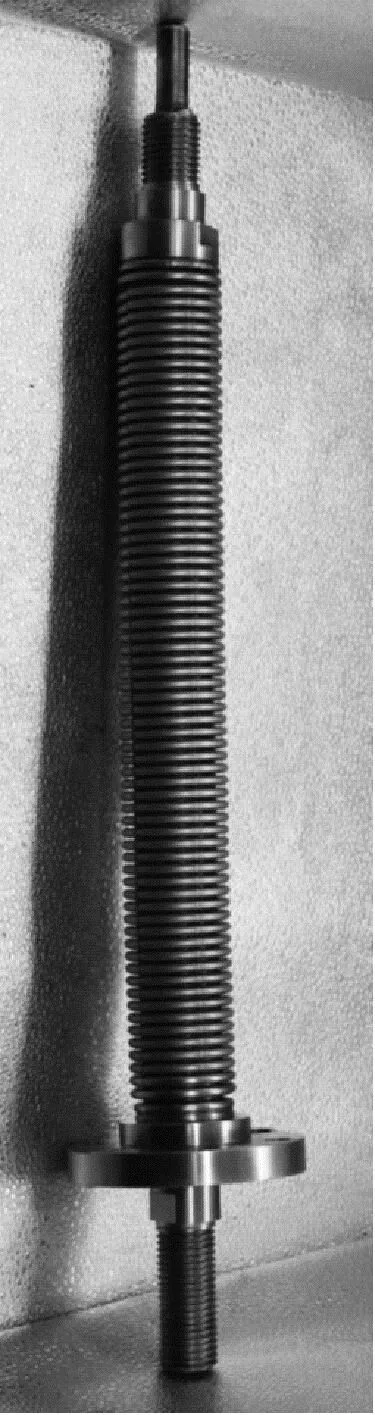

反吹阀属于角式阀门,正常状态下阀芯处于关闭状态,阀门外形见图1[3]。当滤芯压差上升,达到设定值时,气缸启动,提升阀芯,打开阀门,高压氮气(压力约7.8 MPa)从阀门出口端反向进入进口端,吹入滤芯内部,把滤网外部的飞灰吹除。工作结束后,气缸关闭,阀芯关闭,阀门恢复正常状态,直至下一个动作周期,如此往复工作。反吹阀在设备内部的布置见图2。

图2 反吹阀在设备内部的布置

反吹阀工作温度约225 ℃,阀门进口端压力为3.8 MPa,出口端压力为7.8 MPa,且处于交替状态,阀门开关时间间隔为6~12 min(根据压差上涨情况),每次动作时间约0.2 s,每年工作时间按8 000 h计算,动作次数约4万余次。阀门工作参数见表1[4]。

表1 阀门工作参数表

从阀门结构和工作原理可知,反吹阀的特点是阀芯设计有波纹管密封,主要用于防止气体泄漏。快速开启和关闭阀芯时,阀座既要承受剧烈的冲击,又要耐受高温作用,对密封性能要求极高。阀体和阀杆较长,安装偏差会引起偏心,造成阀芯阀座不对中、波纹管磨损等问题。快开、快关、高压差、频繁动作、冲击作用剧烈是反吹阀的显著特点。

2 存在的问题

自装置建成投用以来,反吹阀发生过多次故障,主要包括内漏及密封付损坏、波纹管泄漏、气缸故障等,严重制约着装置的安全稳定运行。

2.1 内漏及密封付损坏

反吹阀投用以来,密封付发生过多次损坏,引起阀门内漏,阀门动作次数仅为20 000~40 000次,远达不到设计要求(不低于10万次),损坏部件以密封垫的损坏(见图3)占比最多,主要损坏形式以密封面脆性破裂为主。

图3 密封垫破裂情况

2.2 波纹管损坏

波纹管套在阀杆外面,其作用是密封阀芯开启时的气体,防止泄漏。波纹管与阀芯的安装间隙较小,极易发生阀芯安装偏心情况,造成波纹管的磨损。波纹管外形见图4。

图4 波纹管外形

波纹管被磨穿后,气体外泄,必须立即进行在线处理或者停车更换,严重影响装置的安全稳定运行。拆检波纹管进行宏观检查,发现波纹管内部有明显的磨损现象(见图5)。

图5 波纹管内壁磨损

2.3 气缸振动大

反吹阀运行过程中,阀门顶部气缸运行时振动大,实测最大振幅达15~20 mm,同时伴随着异响。

此外,阀门及备件均依赖国外进口,24套阀门及备件进口费用约200余万元,供货期10个月以上,费用高昂,供货期长,也给维修和采购带来很大的困难。

3 主要改造内容

为了实现阀门及备件国产化,保证单个阀门动作次数达到10万次以上或者连续运行2 a以上,同时降低采购费用,缩短供货期,对反吹阀进行技术改造。

3.1 内漏及密封付改造

原密封付垫片材料设计为聚苯并咪唑(PBI),该材料是一种特殊的工程塑料,硬度高、耐高温、难加工,不同的制造商有不同的配方,出厂成品使用性能有较大的差别。

由于密封垫多次出现开裂破损,损坏面呈现脆性断裂特征,显示材料脆性高而韧性不足。原设计材料PBI的20 ℃冲击功要求不低于8 kJ/m2,而制造商提供的材料的20 ℃冲击功仅为4 kJ/m2,由此判断制造商使用的PBI质量存在问题,冲击韧性较差,不能满足密封垫长期使用要求。因此,要求制造商调整PBI配方,并确保20 ℃冲击功不低于8 kJ/m2,严格执行产品质量验收要求,于2021年5月全部重新更换新密封垫。直至2023年6月,该密封垫连续使用了2 a,未再出现密封垫破裂情况,较好地解决阀门内漏问题。

3.2 波纹管改造

对波纹管本身质量进行检查,未发现问题。分析波纹管发生泄漏的原因是其内壁与阀杆产生了局部接触磨损,阀杆安装存在偏心的情况。经现场实测,阀杆与压盖最大偏心距离为2.5 mm,阀杆与波纹管内壁间隙设计为1.0 mm,偏心距离远大于间隙要求,阀杆与波纹管内壁产生了接触磨损,见图6。

1—阀杆; 2—螺栓; 3—定位环; 4—压盖; 5—支撑杆; 6—波纹管。

波纹管的改造内容主要有2个方面:

(1) 加大阀杆与波纹管内壁间隙,由设计的1.0 mm调整为2.5 mm,保证阀杆与波纹管内壁有足够的间隙,避免接触。

(2) 在阀杆与压盖之间的空隙处设计1个定位环,确保阀杆与波纹管的对中(见图6)。

新设计的定位环还可以起到一定的防磨作用。在后期检查中,只要发现定位环发生了偏磨,及时更换定位环就可解决阀杆偏心的问题,只要阀杆不偏心,阀杆不与波纹管内壁接触,不产生磨损,就可以解决波纹管泄漏问题。

该2项改造于2021年10月完成并投入使用,至今已连续使用1.5 a,未再出现过波纹管泄漏问题。

3.3 气缸改造

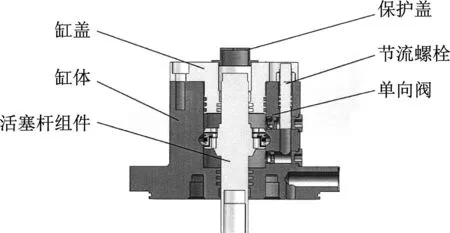

经过现场多方分析,发现气缸振动大、异常声响的主要原因是气缸工作时冲击力过大,缺少缓冲过程。

经过与国内制造厂多次研究讨论,决定在气缸顶部增加阻尼减振器来解决振动和异响问题,该减振器具有双向减振功能,结构见图7。当减振装置中的活塞向上运动时,上腔形成一个液压腔室,液压油在设定调节通道中节流通过,产生液压阻尼,减缓了气缸活塞对缸盖的冲击,向下运动时的减振原理一致。同时设定向上和向下运动时,产生液压阻尼在阀门行程的最后3 mm,确保阀门开关速度不受影响,反吹性能得到保证。这种双向设计减轻了气缸活塞对缸盖的冲击,也减轻了阀芯对阀座的冲击,既可以延长阀门密封的寿命,又能有效减小因阀门自身冲击而引起的振动。

图7 减振器结构

新的减振器已于2021年5月投用,投用后实测阀门的振幅为2~3 mm,异响消失。

4 改造效果

优化改造后的反吹阀陆续于2021年5月—10月全部投入使用,最短也连续运行了1.5 a,反吹阀运行正常,飞灰过滤器运行稳定,保障了煤气化装置的稳定和安全运行,带来了可观的运行效益和经济效益。

反吹阀及内件的所有改造均由云南天安化工有限公司与国内相关科研院所共同完成,并由国内相关制造商完成制造,云南天安化工有限公司完成应用,基本摆脱了反吹阀长期依赖国外进口的状况,内件也全部国产。阀门整体和部件均实现了国产化后,国内阀门及备件的供货期已缩短至1~3个月,相比进口供货期缩短了至少0.5 a,采购费用降低约50%,达到了改造的目标。

改造前,反吹阀每年故障10余台次;改造后,运行近2 a来,没有再发生阀门内漏、波纹管破裂、气缸振动大等问题,故障率大幅下降,维修频率也大幅减少。

优化改造后的反吹阀使用时间接近2 a,动作次数平均已达8万次,动作次数最多的阀门已达10万次(达到原设计要求)。目前,反吹阀普遍运行状态良好,效果非常明显。

5 结语

通过分析研究飞灰过滤器反吹阀的结构和工作原理,联合国内技术实力较强的设计院所和制造商对反吹阀进行国产化技术改造合作,解决原反吹阀内漏、密封付损坏、波纹管泄漏、阀门振动大等突出问题,并且在应用中取得了良好的效果,有力护航装置安全稳定运行。反吹阀及备件的成功国产化,使企业摆脱了对进口产品的依赖,避免了关键设备和技术被国外“卡脖子”的情况,且供货期大幅缩短,费用大幅降低,有力推动了煤化工关键设备及备件国产化工作,为企业创造了较好的经济效益和运行效益。