双氧水项目智能控制技术应用

2024-01-31于娜娜杨赛赛

于娜娜, 丁 瑞, 杨赛赛

(安徽晋煤中能化工股份有限公司, 安徽临泉 236400)

安徽晋煤中能化工股份有限公司新建20万t/a产能双氧水项目,利用醌类物质可以被氢化还原再重新恢复为醌的特性,以烷基蒽醌衍生物为载体,在钯触媒催化剂作用下完成氢化,并氧化生成过氧化氢[1],其工艺流程包含提氢、氧化、萃取净化和后处理工序。项目于2021年开始建设,2022年5月投产,项目建设时广泛应用了自控阀、在线分析仪、界面计、视频监控等智能仪器仪表,并对电源系统、仪表管理系统、操作控制系统进行了智能控制技术的应用和优化。

1 智能控制应用

1.1 电源系统

电源系统作为整套装置的动力系统,为控制系统的软硬件运行、操作站的使用、现场仪器仪表设备的稳定输出持续提供动力支持,是装置安全稳定运行的核心单元。该双氧水装置的控制系统采用不间断电源(UPS),为保证系统稳定性,UPS为双路配置设计。为消除UPS系统因人员巡检不及时,故障报警信息不能及时发现、及时响应的问题隐患,将UPS系统状态、运行情况、各测点温度等实时运行数据上传至控制系统操作画面,并利用控制系统报警设置功能,实现对UPS系统运行状态的实时监控,确保电源系统的安全稳定。

1.2 仪表管理系统

为实现对现场智能仪表设备的统一集中管理,控制系统集成了和利时设备管理软件(HAMS V3.6.0),其设备管理流程见图1。该设备管理软件的主要功能为:(1) 调零校准和管理现场所有可支持智能仪表设备;(2) 远程组态修改所管理的现场仪表设备的所有功能参数;(3) 实现对在线管理设备运行状态的实时监控并自动进行异常情况报警;(4) 对现场所有智能仪表实现设备台账和操作日志一站式集中管理。通过设备管理系统的应用,可对现场仪表设备定制维护管理计划,进行及早预警及早干预,提高设备维护的及时性,极大减少设备维护的工作量和便协性,提高装置智能化。

图1 HAMS V3.6.0设备管理流程

1.3 控制系统

双氧水产品生产过程中原设计采用现场可编程逻辑控制器(PLC)程序控制处理双氧水尾气的膨胀机组和尾气处理机组,但PLC程序控制存在一定弊端:操作人员无法直观了解机组运行情况;机组运行状态的实时数据无法被记录,有异常情况时无法根据历史趋势对其进行分析和原因查找;当机组出现跳车等意外情况时无法第一时间察觉并及时做出响应。鉴于以上原因,更改原有设计,将膨胀机组和尾气处理机组运行数据全部接入集散控制系统(DCS)实现集成管理和集中控制,对于膨胀机组转速、振动、润滑油油压等联锁仪表点提升安全系数,采用三取二控制逻辑。对尾气处理机组的顺控程序进行优化,将运行状态、运行步骤在画面进行实时显示,并在原有基础上增加在运行过程中的暂停功能,画面添加 “暂停”按钮,以实现尾气处理机组运行过程中异常情况下,人为干预校正的主动性和可操作性。通过控制系统优化,实现了对膨胀机组和尾气处理机组运行状态的实时监控,提高机组运行的稳定性和安全性。

2 智能仪表应用

为适配装置智能控制应用,提升装置自动化水平,装置安装设计时分别从自控阀、在线分析仪、界面计、视频监控等方面着手,通过广泛应用智能仪器仪表,优化仪表选型,调整仪表取样点位等方式,进一步提升装置智能化水平。

2.1 自控阀

经不断分析论证并结合工艺生产控制要求,将原有部分手动阀门改换成自动调节控制阀。通过增加装置现场自控阀门数量,减少开停车及日常生产维护过程中现场操作人员数量以及劳动强度,提高装置的自动化程度。通过对每一个自调回路比例-积分-微分(PID)参数的不断反复调试,以期实现先进过程控制(APC)效果,实现现场102台自调阀的全自动调节控制,进而实现对装置各压力、温度、流量、液位、界面等参数的全自动调节控制,最大程度地减少工艺操作人员的工作强度,降低人为操作失误的概率。

2.2 在线分析仪

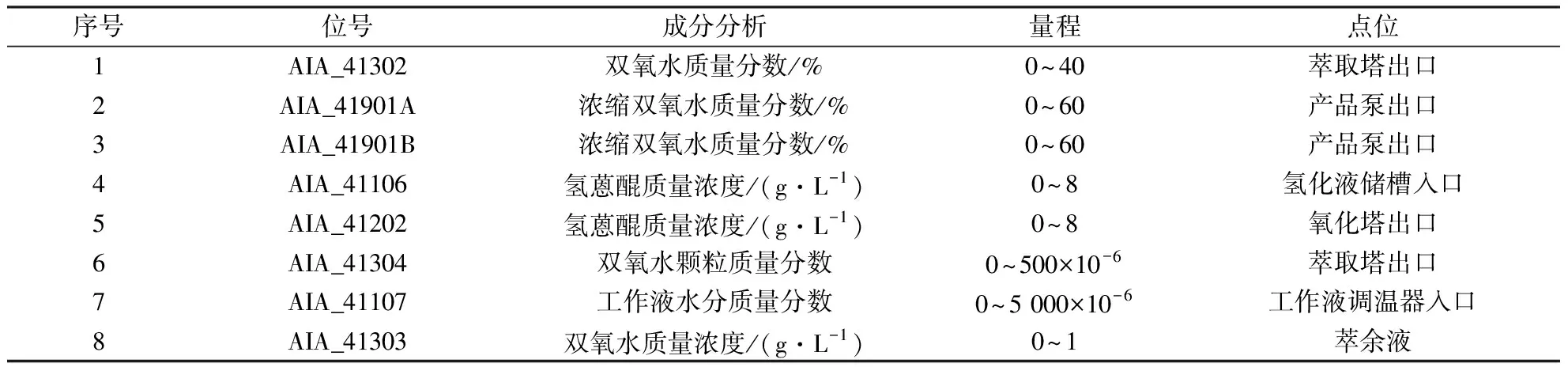

在生产现场连续进行分析产品质量特性的仪表称为在线分析仪表[2]。在公司前3套双氧水装置维护经验的基础上,为实现对双氧水品质、工作液状态的实时监控,新增萃取塔出口双氧水浓度在线分析、产品泵出口浓缩双氧水浓度在线分析、氢化液储槽入口氢蒽醌含量在线分析、氧化塔出口氢蒽醌含量在线分析、萃取塔出口双氧水颗粒含量在线分析、工作液调温器入口工作液中水分分析、萃余液双氧水含量在线分析,实现对双氧水生产过程全流程的品质监管。新增在线分析仪详细点位见表1。

表1 新增在线分析仪详细点位表

2.3 界面计

界位是指在容器中2种密度不同、互不相容的介质的分界面所处的位置,界面计就是测量界位的测量仪器[3]。针对双氧水装置萃取塔界面、净化塔底部界面、浓缩净化塔界面、工作液聚结器底部界面等重要界面点位以及界面测量中易失准的情况,采用更具测量优势的磁致伸缩液位计,并且在原有设计的基础上每个界面点新增2台界面计,控制逻辑上使用安全系数更高的三取二联锁进而降低界面测量的故障率,提高测量的准确性和可靠性,保证生产过程控制的稳定性。

2.4 视频监控

对于双氧水生产过程中氧化塔、萃取塔各楼层视镜以及工作液聚结器等重要排污视镜点,在原设计监控点位基础上增加视镜监控点位,将监控画面引入操作控制室,操作人员室内即可直接查看视镜点状态和工作情况,从而降低操作人员巡检频次,更直观及时地发现塔内工作液状态以及排污情况,便于对异常情况及时响应和处理。

3 安装方式改进

现场仪表设备稳定可靠的运行和对生产数据的实时准确采集是保证控制系统自动精准控制的首要条件,也是装置智能化应用的先决条件。为保证现场仪表设备性能的稳定性,设备安装时主要从防寒防冻和防水2个方面对仪表安装方式进行改进,同时对不利于安装和维护的仪表点进行位置变更[4]。

针对仪表防冻问题,经过对所测介质进行分析和分类,对于易结冰或结晶的介质采用远传法兰隔膜压力变送器,取消导压管长距离敷设,采用根部安装方式,再通过保温措施进行防护。通过改进现场仪表安装方式,优化设备选型,实现整套装置无仪表伴热点,降低冬季仪表伴热造成的蒸汽消耗和防冻点检修人员维护的工作量。对于夏季仪表防水防雨问题,采取以下强化措施:仪表线缆桥架采用密封桥架,仪表线缆穿线管最低处加装排水三通接头,仪表进线口安装密封防爆接头,备用进线口安装防爆堵头。

4 结语

该双氧水装置自投产以来,安全稳定运行,未出现生产等异常情况,进一步反映了双氧水智能控制技术的应用具有较强的适用性,不仅大大降低操作人员和设备维护人员的工作强度,而且提高了生产效率、降低了生产成本;通过提高异常情况响应的及时性,也提升了装置的安全稳定性。该双氧水项目智能控制技术的应用可为其他相同或类似装置现场的优化和改进工作提供一定参考。

该双氧水装置智能控制技术和智能仪表设备的广泛应用,虽然实现了双氧水生产过程的自动控制和双氧水产品品质的全流程监管,但是距离装置全流程全自动化生产仍有一定差距,目前国内已有化工企业实现双氧水生产无人工干预黑屏操作的全自动化生产。未来,随着工业化进程的不断推进,自动化程度的不断提高,化工生产过程智能化的推进已经成为必然趋势。