气化炉渣口压差高的原因及处理措施

2024-01-31赵伯平

赵伯平

(陕西陕化煤化工集团有限公司, 陕西渭南 714100)

1 气化炉渣口压差的定义

所谓的气化炉渣口压差指的是气化炉燃烧室压力与气化炉激冷室合成气出口压力之差,其数值的变化在判断气化炉操作温度变化时有一定的参考价值。 渣口流道的残余截面积与初始截面积的比值被定义为渣口的有效截面积。为保证气化炉顺利排渣,渣口区域有效截面积应大于85%。渣口流道残余截面积的变化情况可以通过气化炉渣口压差反映。因此,气化炉渣口压差是气化炉正常运行过程中需要重点监测的重要工艺指标之一。

2 气化炉渣口压差测量

2.1 多元料浆气化炉渣口压差测量

多元料浆气化炉渣口压差的2个测压仪表的变送器分别安装在气化炉燃烧室中部和气化炉激冷室合成气出口管线上。计算机计算上述2个测点的差值后将所得结果作为气化炉渣口压差测量值显示在操作界面上,以供操作人员参考。

2.2 膜式水冷壁型多元料浆气化炉工艺流程

2.2.1 膜式水冷壁型多元料浆气化炉与多元料浆气化炉的区别

膜式水冷壁型多元料浆气化炉是在原多元料浆气化炉的基础上经过技术改造而成的,其与多元料浆气化炉的主要区别体现在以下4点:

(1) 膜式水冷壁型多元料浆气化炉使用的工艺烧嘴为设有点火装置的顶置型四流道预膜式单喷嘴工艺烧嘴。多元料浆气化炉使用的工艺烧嘴为没有点火装置的顶置型三流道预混式单喷嘴工艺烧嘴。

(2) 膜式水冷壁型多元料浆气化炉的耐火衬里为膜式水冷壁,水冷壁与气化炉之间形成的环腔通入流速恒定的高压氮气保护。多元料浆气化炉的耐火衬里由高铬耐火砖、隔热砖、保温材料组成。

(3) 膜式水冷壁型多元料浆气化炉水煤浆投料后的工艺流程与多元料浆气化炉工艺流程区别不大,黑灰水处理工艺流程与多元料浆气化炉黑灰水处理工艺流程一致,未做改动。

(4) 膜式水冷壁型多元料浆气化炉增设了水冷壁汽包,在气化炉、碳洗塔的排黑管线上增设了快速切断阀,以便在紧急状态下(如系统断电的状态),快速切断气化炉、碳洗塔的排黑/灰水处理系统的管线,以防高压串低压的事故发生。膜式水冷壁型多元料浆气化炉取消了多元料浆气化炉原有的工艺烧嘴冷却水系统,增设了锅炉水循环系统;锅炉水循环系统由锅炉水循环泵、上盘管、主水冷壁、渣口盘管、水冷壁汽包及其进出口管线组成。膜式水冷壁型多元料浆气化炉在气化炉出口合成气流程上取消了气液分离器,在烘炉流程上取消了开工抽引设施,在激冷水流程上取消了黑水过滤器。

2.2.2 膜式水冷壁型多元料浆气化炉烘炉工艺操作

膜式水冷壁型多元料浆气化炉烘炉的工艺操作是通过启动水冷壁汽包锅炉水循环系统热水循环和气烘时燃料气与纯氧气在气化炉水冷壁反应段燃烧产生的热烟气共同作用来完成的。烘炉前,需要完成的准备工作为:

启动气化炉水冷壁汽包锅炉水循环系统,打开汽包顶部排气阀、锅炉水循环泵进出口联通阀(XV13080D)、水冷壁汽包液位调节阀(LV13081D),向汽包内缓慢补入常温锅炉水。打开锅炉水循环泵进出口导淋阀排气,待到锅炉水循环泵进、出口导淋阀有水排出后,关闭锅炉水循环泵进、出口导淋阀。待到汽包液位达到30%时,汽包液位调节阀投自动,关闭锅炉水循环泵进出口联通阀(XV13080D),启动1台锅炉水循环泵。缓慢打开锅炉水循环泵出口手动阀并调节其开度,使锅炉水循环泵出口流量满足工艺要求。缓慢打开锅炉水循环泵出口至气化炉主水冷壁手动阀并调节其开度,使锅炉水去主水冷壁流量满足工艺要求。缓慢打开锅炉水循环泵出口至气化炉上下水冷壁盘管手动阀并调节其开度,使锅炉水流量满足工艺要求。缓慢打开锅炉水循环泵出口至火检器及摄像枪冷却水进出口手阀并调节其开度,使冷却水流量满足工艺要求。缓慢打开工艺烧嘴冷却水进出口手阀并调节其开度,使进出工艺烧嘴冷却水流量满足工艺要求使工艺烧嘴冷却水进出口流量差满足要求。上述工作完成后,打开进水冷壁汽包蒸汽流量调节阀,开始气烘。在气烘过程中通过调节入汽包蒸汽流量来控制热锅炉水升温速率,以达到烘炉曲线的要求。控制升温速度为3 K/h,温度升到150 ℃后,保温8 h。当烘炉热偶温度到达150 ℃后,进行气烘操作。

气烘操作操作前,应完成气化炉预热水循环建立、系统置换、点火用氧气和燃料气阀门阀位确认、燃料气系统管线设备低压氮气置换、气化炉环腔保护高压氮气投用、火检器及摄像枪氮气吹扫工作,安全仪表系统(SIS)安全阀门调试合格。

上述工作完成后按以下步骤点火烘炉:

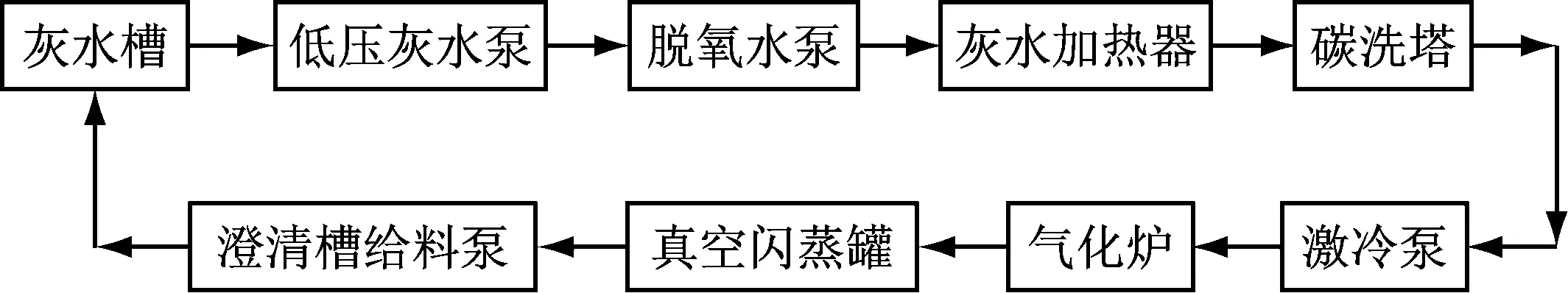

(1) 建立气化炉预热水循环(见图1),并调节入炉激冷水体积流量为80 m3/h,控制气化炉激冷室液位在40%左右,烘炉阶段入炉激冷水体积流量逐步增加直至180 m3/h。

图1 气化炉预热水循环

(2) 现场打开去气化炉环腔低压氮气手阀和炉顶去炉内打压氮气手阀,用低压氮气置换气化炉燃烧室、激冷室及出口管线,在碳洗塔出口取样分析,氧气体积分数小于0.5%为合格。置换合格后关闭各置换用低压氮气手阀。

(3) 确认气化炉烘炉高温热偶已装好,点火烘炉燃料气调节阀、氧气流量调节阀关闭,碳洗塔合成气出口放空快速切断阀(HV13005D)和2个放空压力调节阀(PV13011D)全开。投用气化炉环腔保护高压氮气,调节保护高压氮气流量至最适宜流量。火检器、摄像枪的氮气吹扫手阀打开,调节流量至最适宜流量。通知仪表人员给点火控制器送电,点火控制器切换至远程状态,火检器和摄像枪通道阀门打开,视频监控画面显示正常。

(4) 燃料气系统管线设备低压氮气置换,打开燃料气压力调节阀前置换用低压氮气手阀,置换燃料气缓冲罐及其进出口管线、燃料气过滤器、入炉燃料气管线及阀门,在烘炉燃料气流量调节阀后导淋阀出口取样分析,氧气体积分数小于0.5%为合格。合格置换合格后关闭置换用低压氮气手阀。

(5) 点火初始化后,通过燃料气压力调节阀缓慢引燃料气至燃料气缓冲罐。单炉氧气管线均压后,打开入炉氧气快速切断阀(XV13007D)引入烘炉氧气。

(6) 点火复位后,按照氧燃比(0.27左右)建立点火燃料和氧气流量。

(7) 通知现场操作人员,全部撤离气化框架后,按程序点火。

(8) 调节燃料气流量、烘炉保护氮气流量、氧气流量,严格按规定升温曲线升温。

来自燃料气缓冲管的燃料气与来自单炉氧气总管的氧气经工艺烧嘴喷入气化炉被点燃后,发生燃烧反应生成热烟气,与水冷壁锅炉水系统热水循环共同作用完成烘炉任务后,烟气出气化炉经碳洗塔水浴出碳洗塔,经碳洗塔合成气出口放空快速切断阀(HV13005D)和2个放空压力调节阀(PV13011D)进入火炬管线送至火炬工段。

2.2.3 膜式水冷壁型多元料浆气化炉水煤浆投料后工艺流程

来自空分工段压力为 8.3 MPa、温度为40 ℃的高纯度氧气与来自制浆工段压力为7.8 MPa、温度为40 ℃的水煤浆通过特制的工艺烧嘴喷入气化炉内,在压力为6.5 MPa、温度为1 300~1 400 ℃条件下发生反应,生成粗水煤气和熔融态的灰渣。粗水煤气经激冷降温、洗涤除尘后送往变换工段[1],熔融态灰渣激冷、固化、破碎后沉降在气化炉锥底,经破渣机破碎后由锁斗系统收集,定期排放到渣池,渣池中的灰渣经捞渣机捞出脱水后外运[2]。

保护工艺烧嘴受高温腐蚀的功能由锅炉水循环系统完成,同时设置锅炉水水泵出口流量低于设定值泵自启动联锁、工艺烧嘴进口流量低低(三选二)气化装置跳车联锁、工艺烧嘴进出口流量差高高(三选二)气化装置跳车联锁、工艺烧嘴冷却系统故障(一选一)气化装置跳车联锁,以保证工艺烧嘴安全稳定运行。

在锁斗集渣期间,锁斗循环泵将锁斗顶部较为清洁的灰水抽出,加压后送回气化炉,在气化炉与锁斗之间形成强制的灰黑水循环将气化炉锥底的灰渣带入锁斗。

气化炉及碳洗塔排出的黑水经3级闪蒸、降温回收热量后进入澄清槽沉降,澄清的灰水经除氧返回系统循环使用,沉降浓缩后的渣浆送往真空带式过滤机系统脱水处理,滤饼外运[3];高压闪蒸单元产生的闪蒸汽换热降温后,进入高压闪蒸汽气液分离器,气液分离后产生的气体送至变换工段汽提塔做汽提气使用,液体返回除氧系统循环使用。低压闪蒸单元产生的低压闪蒸汽调节压力后进入除氧系统做除氧热源使用。真空闪蒸单元产生的真空闪蒸汽换热降温后,进入真空闪蒸汽气液分离器。气液分离产生的气体由真空泵抽取至真空泵出口管线上的气液分离器(V1406)气液分离,气液分离产生的气体由该气液分离器顶部放空管线放空。真空闪蒸汽气液分离器底部排出的液体经真空闪蒸凝液泵加压后送至除氧系统循环使用,真空泵出口管线上的气液分离器底部排出液体排入灰水槽经除氧后循环使用[4]。

膜式水冷壁型多元料浆气化炉燃烧室采用水冷壁结构,气化炉内件本身就是1台膜式水冷壁,其内表面有1层碳化硅耐火材料。气化炉正常运行时,来自空分工段压力为 8.3 MPa、温度为40 ℃的高纯度氧气与来自制浆工段压力为7.8 MPa温度为40 ℃、质量分数为63.8%的水煤浆通过特制的单喷嘴工艺烧嘴喷入炉内,在压力为6.5 MPa、温度为1 300~1 400 ℃条件下,发生反应。气化反应后残余的部分灰分随合成气进入洗涤系统,剩余灰分则撞击在壁面上形成渣层。由于水冷壁气化炉外侧采用了氮气冷却保护夹壁, 碳化硅耐火层表面温度会低于煤灰的流动温度,在耐火层上形成1层固态渣,而在固态渣的表面则是1层流动的液态渣层。形成的固态渣能够对气化炉水冷壁内侧起保护作用,保护气化炉水冷壁免受熔渣侵蚀,达到“以渣抗渣”的效果[5]。

气化炉水冷壁系统、火检器、摄像枪、烧嘴冷却系统共用1套锅炉水给水系统,来自界区外的高压锅炉水经汽包液位调节阀进入主水冷壁汽包,汽包中的锅炉水通过锅炉水循环泵分别送入气化炉水冷壁系统、火检器、摄像枪、烧嘴冷却系统。

2.3 膜式水冷壁型多元料浆气化炉渣口压差测量

测量膜式水冷壁型多元料浆气化炉渣口压差的2个测压仪表的变送器分别安装在气化炉燃烧室中部和气化炉激冷室合成气出口管线上。计算机计算上述2个测点的差值后将所得结果作为气化炉渣口压差测量值显示在操作界面上,以供操作人员参考。

气化炉投运若干天后,出现渣口压差高的现象。采取提高气化炉操作温度、减小渣口盘管冷却水等措施后,渣口压差高的现象依然存在,无法消除。

经停炉检查发现,气化炉渣口流道无明显缩小,气化炉合成气出口管堵塞严重。由此可见气化炉原装的渣口压差测点无法准确反映气化炉渣口区域流道变化。

研究决定,利用此次停车检修的机会,在气化炉激冷室气相空间增设测压点,计算机分别计算燃烧室压力与激冷室气相空间压力差、燃烧室压力与气化炉激冷室合成气出口管线压力差,并将结果作为气化炉渣口压差测量值加以区别地显示在操作界面上,以供操作人员准确判定渣口压差高的原因,并采取适当工艺处理以降低渣口压差高对气化炉长周期满负荷稳定运行的影响。

3 气化炉渣口压差高的原因分析

气化炉渣口压差高预示着渣口流道残余截面积减小,反应产物粗合成气流经渣口时所受到的阻力增加,反应产物在气化炉燃烧室停留时间延长,致使气化炉渣口区域反应产物浓度上涨[6-7]。在其他条件不变的情况下,气化炉渣口压差高会降低气化反应的反应速率,降低粗合成气中有效气体含量。

气化炉渣口压差高高预示着渣口流道残余截面积急剧减小。随着渣口流道残余截面积急剧减小,渣口区域有效截面积也会急剧减小。当渣口区域有效截面积小于85%时,气化炉无法保证顺利排渣。

当气化炉渣口压差达到设定的联锁值时,就会触发气化炉安全联锁停车触发器,启动气化炉安全停车程序,执行停车操作。这会造成生产系统大幅波动,给企业带来经济损失。

3.1 多元料浆气化炉渣口压差高原因分析

经工程技术人员及气化装置操作人员分析讨论研究后,一致认为多元料浆气化炉渣口压差高的原因主要有以下3点:

(1) 气化炉正常运行时,原料煤的灰熔点升高后,操作员没有及时调节氧煤比,导致气化炉操作温度没有升高。当气化炉渣口区域的气流温度低于原料煤灰渣的临界黏度温度时,粗合成气携带的反应后残余熔融态灰渣颗粒撞击在渣口壁面上形成渣层。随着气化反应的进行,撞击在渣口壁面的熔融态灰渣颗粒越来越多,在渣口壁面上形成渣层越来越厚,导致多元料浆气化炉渣口压差越来越高。气化渣口压差升高的速度极快。

(2) 气化炉正常运行时,入炉氧气流量、纯度小幅度下降后,操作员没有及时调节氧煤比,导致气化炉操作温度下降,气化炉渣口区域的合成气气流温度也随之下降。在渣口壁面上形成的渣层表面温度也随合成气的流出而下降,当渣层表面温度小于灰渣流动温度时,随着气化反应的进行,撞击在渣口壁面的熔融态灰渣颗粒越来越多,在渣口壁面上形成的渣层越来越厚,导致多元料浆气化。气化渣口压差升高的速度较快。

(3) 气化炉底部渣口为不规则的“漏斗形 ”结构,渣层表面与高温合成气之间持续地发生对流和辐射换热。底部收缩区域耐火砖被直接安放在托砖盘上,且耐火砖的厚度只有10 cm,此处径向热阻较小,热流密度大;而托砖盘另一侧则直接连接激冷环,当入炉激冷水温度与气化炉渣口区域温度相差较大时,该区域传热进一步被强化,导致气化炉渣口渣层表面温度急剧下降。由于渣口为不规则的“漏斗形 ”结构,致使合成气的流速下降,而合成气所携带熔融态灰渣不断地沉降在渣口灰渣层表面,使其厚度不断增加,从而导致多元料浆气化炉渣口压差升高。气化渣口压差升高的速度相对较低。

3.2 膜式水冷壁型多元料浆气化炉压差高原因分析

膜式水冷壁型多元料浆气化炉利用列管式水冷夹套来持续地带走炉内热量。由于壁面温度低于灰渣流动温度,气化反应后残余的部分灰分随合成气进入洗涤系统,剩余的灰分则撞击在壁面上形成渣层。由于水冷壁气化炉外侧采用了水冷夹壁,导致碳化硅耐火层表面温度会低于煤灰的流动温度。 此时,在耐火层上会形成1层固态渣,而在固态渣的表面则是1层流动的液态渣层。水冷壁壁面的热力学特征是影响熔渣流动特性的关键因素,壁面温度直接决定了渣层的厚度分布。基于以上理论,经工程技术人员及气化装置操作人员分析讨论研究后,一致认为膜式水冷壁型多元料浆气化炉渣口压差高的原因有以下4点:

(1) 在气化装置水系统水质不变的条件下,高负荷生产会使气化炉激冷室水域中含固量增大,高速流动的粗合成气在穿过激冷室水浴后会携带大量的固体颗粒,合成气所携带的固体颗粒一部分沉积于气化炉合成气出口管线,随着运行时间的延长,合成气的有效流通截面缩小,在气量不变的条件下,气化渣口压差就会逐步升高。气化渣口压差升高的速度极慢。

(2) 气化炉正常运行时,入炉氧气流量、纯度小幅度下降后,操作员没有及时调节氧煤比,导致气化炉操作温度下降,气化炉渣口区域热流密度随着气化操作温度的降低而降低。由于渣口碳化硅表面温度随操作温度的变化规律与热流密度一致,故气化炉水冷壁渣口已固化渣层表面的温度也会下降。在气化炉操作温度下降的初期,渣口区域径向热流密度大,渣口流道有效截面积大,渣口表面已固化渣层厚度较薄,渣层热阻较小,渣层熔渣流动温度下降较快。随着气化炉操作温度的下降,渣口区域已固化渣层流动侧熔渣逐步固化,渣口已固化渣层表面温度持续降低。当渣口已固化渣层表面温度低于灰渣流动温度时,流经渣口的合成气所携带的熔融态灰渣颗粒聚集沉降在渣口已固化渣层表面,导致渣口壁面渣层持续缓慢增厚,在其他条件不变情况下,气化炉渣口压差就会持续缓慢升高。气化渣口压差增高的速度较快。

(3) 气化炉正常运行时,原料煤的灰熔点升高后,操作员没有及时调节氧煤比,导致气化炉操作温度没有升高。当气化炉渣口区域径向热流密度、渣口壁面热流密度没有变化,导致渣口表面已固化渣层厚度快速增厚,煤灰流动温度大于渣层表面温度,流经渣口的合成气所携带的熔融态灰渣颗粒快速聚集沉降在渣口已固化渣层表面,导致渣口壁面渣层持续快速增厚。在其他条件不变情况下,气化炉渣口压差就会持续呈几何级数增高。气化炉渣口压差增高的速度极快。

(4) 为了增加煤颗粒与气化剂的接触面积,保证较高的气化效率,气化炉采用的是射流进料。原料自气化炉顶部通过喷嘴射入炉膛内部,在压力为6.2 MPa、温度为1 400 ℃的条件下,发生气化反应。由于气化炉内流速很快,内部流场通常表现为伴随着强烈波动的旋流湍流场。气化反应结束后残余的矿物质部分在气流的裹挟下被直接带出炉外,剩余部分沉降在壁面形成固定渣层。原料的高速喷入使得原料入射不均匀,气化炉内周向上气化反应过后的煤灰颗粒并不呈现均匀的对称分布,并且由于气化炉内流场的复杂多变性,气体旋流会裹挟着颗粒发生偏移,因此最终表现为渣口壁面局部区域渣层厚度的异常增厚或减薄,从而导致气化炉渣口压差增高。

4 处理措施

4.1 工艺方面

(1) 根据原料煤的灰熔点的变化,调节氧煤比,缓慢提高气化炉的操作温度。

(2) 根据入水煤浆浓度、 氧气纯度的变化,调节氧煤比,缓慢提高气化炉操作温度。

(3) 提高气化炉系统灰水循环量,降低气化炉激冷室水浴中固体颗粒的含量。

(4) 根据磨煤机生产负荷,调节磨煤机磨棒添加量及配比,使煤浆的固体颗粒的粒度分布更加合理。

(5) 提升气化装置循环灰水水质,降低入炉激冷水的固体悬浮物含量。

4.2 设备方面

(1) 在气化炉激冷室上部空间合成气出口设置气液分离挡板,降低合成气携带的固体颗粒的含量。

(2) 将气化炉合成气出口向炉内延升10~15 mm,减少合成气携带反应残余颗粒在气化炉合成气出口管线的沉积量。

(3) 在气化炉激冷室上部空间合成气出口设置环形喷淋冲洗喷嘴,形成喷淋水幕与上升合成气逆流接触,对出气化炉合成气进行二次降温除尘。

(4) 在多元料浆气化炉渣口处,激冷环与托砖盘之间设置隔热层,增大热阻,削弱激冷环与托砖盘的热传递。

(5) 缩小气化炉入炉激冷水温度与气化炉渣口区域温差,弱化气化炉渣口区域传热,减缓气化炉渣口处固体渣层表面温度的下降速率。

5 结语

本文介绍了多元料浆气化炉和膜式水冷壁型多元料浆气化炉渣口压差测量的原理及方法,分析2种炉型渣口压差高的原因,并从工艺及设备角度提出处理措施。文中所提及的处理措施有的已实施,有的还在做可行性研究。各气化装置所用气化炉不尽相同,本文所提处理措施必然具有一定局限性,其处理效果如何,还有待生产实践的进一步检验。