杏北油田掺水系统全流程能量优化方法的研究与应用

2024-01-31张晶大庆油田有限责任公司第四采油厂

张晶 (大庆油田有限责任公司第四采油厂)

杏北油田共建成油水井1.6 万口,各种油水处理站场204 座,有各类机泵4 442 台,加热炉388台,各类管道1.12×104km。随着油田生产时间延长,油田开发形势发生变化,多种开发方式并存,综合含水持续升高,低渗透油层多井低产等现象持续出现,原有的开发方式下建立起来的系统平衡被打破,油田地面生产系统均存在一定的低效高耗问题。随着节能工作不断深入,潜力已得到很大程度的挖掘,常规技术节能空间小,万元投资节能量连续下降[1],能耗管控压力大。为此,地面系统围绕“不投入、少投入”的思路,开展集输系统能量优化技术研究。

1 全流程能量优化方法

应用能量平衡理论,创新研发一种基于工艺仿真和数据挖掘相结合的能耗全流程优化方法,实现精细化掺水管理。为了使研究方法有形化,根据此理论研发了能量优化软件,该软件具备批量导入、掺水优化、用能评价、热力校核、水力校核等功能,为精细化掺水提供数据支持。

1.1 能量系统优化思路

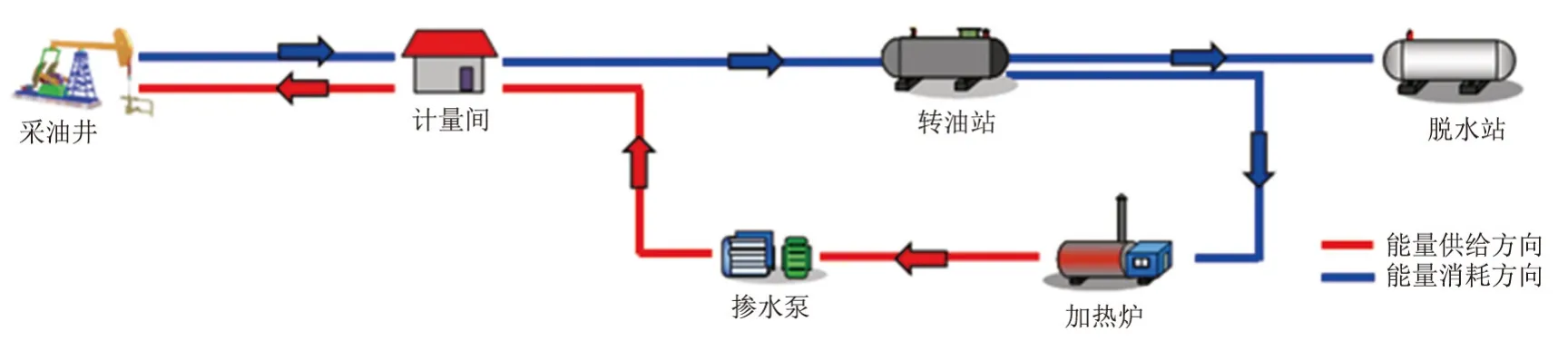

转变区域优化理念,统筹考虑“采油井、计量间、转油站、脱水站”各个环节,实现整个集输系统“全局优化”,推进能量系统供需平衡,确定末端能耗需求,推导前端能量供给,实现整个集输系统“量入为出”。打破“井、间、站”区域管理界限,构建集输全局优化模式[2-3]。集输系统全局能量优化示意图见图1。供给能量端为采出液、掺水泵、加热炉; 消耗能量端为管线压降、温降;需求能量端为脱水站来液(油水处理温度需求)。为保障能量均衡,研发优化方法,使得需求能量等于供给能量与消耗能量之差,即实现全局能量优化。

图1 集输系统全局能量优化示意图Fig.1 Schematic diagram of global energy optimization for the gathering and transportation system

1.2 精细掺水优化

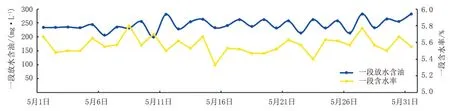

按照集输方向,确定末端能耗需求,逐级推导前端能量供给,即实现满足生产需求基础上,实现能量供需平衡。经现场实践,杏北油田采出液平均凝固点为27.8 ℃,杏三脱水站30 ℃来液一段运行情况见图2,放水含油及含水率波动较小,因此认为该温度对处理效果无影响,所以水驱来油温度在30 ℃可满足运行管理需求。

图2 杏三脱水站30 ℃来液一段运行情况Fig.2 Operating situation of the first section of 30 ℃liquid inlet at Xingsan dehydration station

按照企业标准Q/SY DQ0796—2016 双管流程油井集输技术条件,油气集输管道沿线任意点的流体温度计算式为:

式中:tp为管道沿线任意点的流体温度,℃;t0为管外环境温度,℃;t1为管道计算段起点的流体温度,℃; e 为自然对数底数,宜按2.718 取值;x为管道计算段起点至沿线任意点的长度,m;a为与液量和传热系数相关的系数。

1.2.1 转油站掺水优化计算方法

以杏一联下辖三座转油站杏北201 转油站、杏北301 转油站、杏北401 转油站为例,按照式(1)计算,转油站起点、末点温降情况见表1。

表1 转油站起点、末点温降情况统计Tab.1 Statistics of temperature drop at the starting and ending points of oil transfer stations

根据计算后温度可以看出,3 座转油站温度降低0.5~2.0 ℃,为满足脱水站30 ℃进站,转油站外输温度需控制范围在30~32 ℃。为保障32 ℃集输,需要确定井口出油温度,以计算出掺水温度及掺水量。根据油田前期大量现场实测温度,拟合形成井口出油温度经验公式:

式中:G为油井日产液量,t/d;W为综合含水率,%;T为井口出油温度,℃。

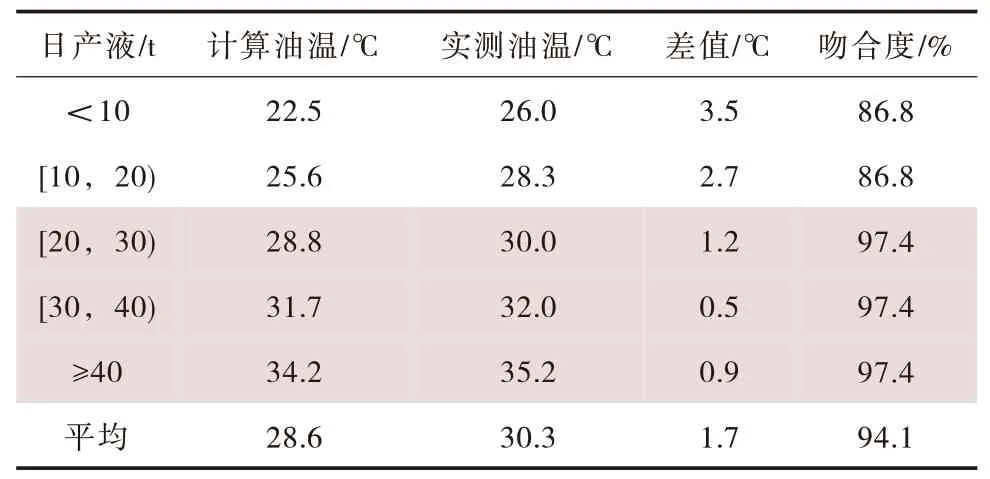

为验证公式准确性,选取不同产液井开展对比试验,选择5 种不同产液区间油井进行现场试验,井口出油温度对比试验数据见表2。

表2 井口出油温度对比试验数据Tab.2 Comparison test of wellhead oil temperature

对于产液大于20 t/d 井,吻合度为97.4%,对于产液小于20 t/d 井,吻合度为86.8%,公式整体准确性较高,可满足井口出油温度计算精度需求。在保障末端温度需求的基础上,根据公式(1)及混合液加权平均公式,推导出采油井掺水量。

1.2.2 单井掺水优化计算方法

以杏2-1-624 掺水量计算为例,为了保障脱水站30 ℃进站,转油站外输油温度设定为32 ℃,计量间到转油站温降1 ℃,通过公式(1)计算得到井口温度为35 ℃。根据公式(2)计算出油温度为35 ℃,按照给定的掺水温度,混合液加权平均公式确定掺水量为0.4 m3/h。因此该井在掺水温度为40 ℃时,瞬时的掺水量为0.4 m3/h,即可保障集输的需求[4-5]。

按照掺水量与掺水温度计算方法,模拟计算9个温度下的掺水能耗,通过对比多组不同的方案,确定方案4 为能耗最低的组合,即掺水温度为38 ℃,掺水量为1 500 m3/d 为转油站最佳运行方案。杏北201 转油站不同集输方案能耗情况见表3。

表3 杏北201 转油站不同集输方案能耗情况Tab.3 Energy consumption of different gathering and transportation schemes at xingbei 201 oil transfer station

杏北201 转油站执行集输方案4 后运行情况见图3,回油压力较为平稳,没有出现明显上升情况;产液量未受到影响,掺水量随着参数优化显著下降,异常高回压井通过开大掺水冲洗及热洗已得到有效解决[6-7]。因此,按照上述的参数优化方法,可以满足平稳集输的生产需求,实现“一井一参数,一站一方案”。

图3 杏北201 转油站执行集输方案4 后运行情况Fig.3 Energy consumption of different gathering and transportation schemes at Xingbei 201 oil transfer station

2 软件研发

为了将技术成果有形化,同时为实施提供手段,研发了一套集输系统能量优化仿真建模软件,软件可以实现以下功能:

1)集输处理系统全流程模拟。软件可以用于油田集输处理系统的全流程模拟,包括油井、计量间、转油站及联合站之间管网和站内的仿真评价及优化计算。站内流程仿真模拟功能,不但可实现现场参数的导入及仿真,而且可通过各种指标实现站内流程及操作参数的优化,并辅助完成站内及单体设备操作参数的运行模版,以指导生产。

2)管网系统自动批量建模。软件可以实现管网系统自动批量建模,可在很大程度上减轻设计人员的工作量,软件支持以excel 表格的方式导入数据,可以大大提高建立集输管网模型的效率。同时根据需要,软件可以与油田现场软件系统进行关联,便于数据的采集和反馈。

3)集输处理系统用能评价及优化。软件可以实现油田集输系统和设备的用能分析优化,基于内嵌的用能运行及设计优化方法,可实现设计和运行两个阶段的用能分析优化,同时实现了能流图的计算机自动绘制,形成了集仿真、评价与优化的一体化功能。

4)具备热力、水力校核功能。部分管道由于结蜡、结垢等因素导致缩径,造成计算误差大,引入“当量系数”的概念,对比计算压降与实际压降,反算当量管径,同时也可反算当量传热系数,提高模拟计算精度。

5)具有良好的开放性和拓展功能。软件具有良好的拓展性,用户可以根据需要增加软件与现场其他系统的接口,进行数据的传递,同时可根据现场发展的需要增加和修改工艺及设备。另外软件的物性数据库、多相流函数库及用能优化模型数据库均可在软件应用中不断扩充完善。

3 能量系统优化

3.1 应用软件模拟计算,获取最优掺水方案

针对不同的生产系统及用能环节,应用构建的工艺流程模型及研究确定的生产用能评价及优化方法,在相应的耗能环节应用适用的节能技术,并对生产运行参数进行优化,制定试点单位综合提效方案。依托油田集输系统能量优化决策支持平台,通过计算分析,可以实现不同目标产量阶段,各生产系统最优运行实施方案。通过方案比选,得出生产参数最优、生产能耗最低、用能成本最低等单目标及多目标优化方案[8-10]。

3.2 编制掺水能量优化方案

为提高模拟计算精度,采用2023 年5 月各管道温降及压降修正各条管道总传热系数及管道真实内径。

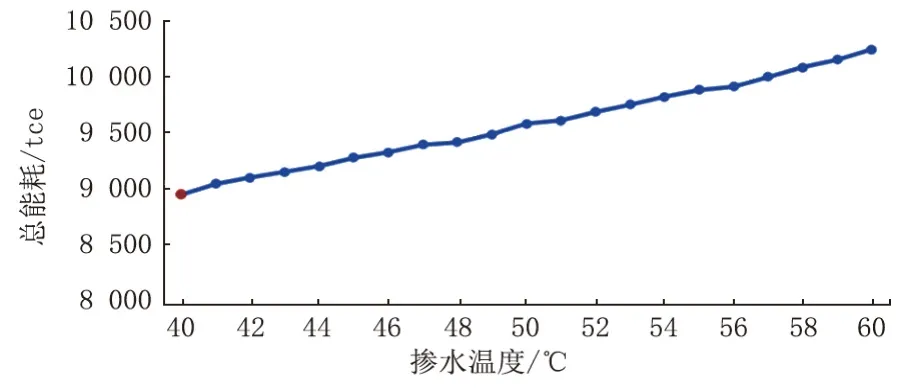

将校核后的总传热系数及管道内径代入软件进行系数修正,可计算出单井掺水量优化结果。为得到满足生产需求下最佳掺水优化方案,采用软件优化不同掺水温度(40~60 ℃)对应的掺水量,温度计算步长为1 ℃,选取能耗最低组合作为优化方案。杏北801 转油站夏季掺水系统能耗变化曲线见图4,能耗最小时,掺水温度为40 ℃。

图4 杏北801 转油站系统5 月能耗变化曲线Fig.4 Energy consumption change curve of Xingbei 801 oil transfer station system in May

3.3 油田地面工程能量系统优化

长效机制研究主要包括标准编制、制度建设及队伍建设,使能量系统优化技术推广应用具有相应的工作基础。

3.3.1 编制优化实施指南

根据试点单位实施油田地面工程能量系统优化全过程的工作流程、技术应用认识,管理经验积累等,编制实施指南,指导下一步的推广实施。实施指南主要包括以下内容:一是明确油田能量系统优化主要工作内容,通过项目的实施,摸索并逐步明确油田地面工程能量系统优化的工作内容及工作方法;二是规范实施步骤,即在明确工作内容的基础上,制定并规范相关工作内容的实施步骤,明确工作流程及职责分工;三是形成业务流程支撑,即通过优化管理平台的开发及相应功能模块的运行,形成对业务流程的支撑,实现业务流程的规范化。

油田地面工程能量系统优化实施指南的编制,将支撑能量优化技术向生产力转化,为优化方案的提出及实施提供有力的科学依据,让技术能够真正地应用到实际生产之中,并为实际生产提供有理有据的指导方案,实现油田生产降本增效。

3.3.2 制定系统优化管理办法

根据已构建的能源管理体系,结合油田组织架构、生产运行、用能管理等特点,制定满足油田地面工程能量系统优化技术应用试点的管理办法,使油田能量系统优化工作做到有章可依,为制定地面工程能量系统优化管理办法奠定基础。

4 应用效果

杏北油田集输系统能量优化运行技术已推广至41 座站库,实现水驱转油站全覆盖,2017 年应用以来累计节约运行成本3 287 万元。

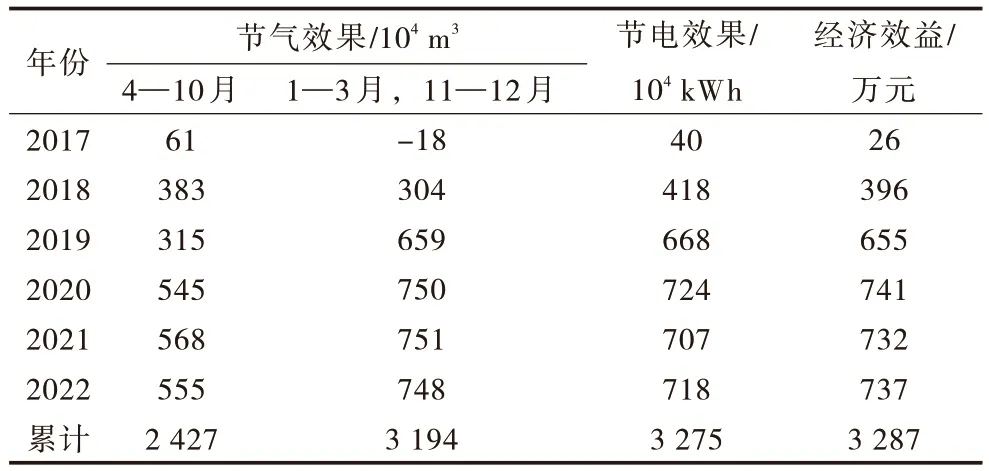

2017—2022 年,示范区累计节气5 621×104m3,节电3 275×104kWh。天然气单价4—10 月按0.1 元/m3计算,其他月份按0.3 元/m3计算,耗电单价按0.637 元/kWh 计算,2017—2022 年示范区节能效果数据见表4。

表4 2017—2022 年示范区节能效果Tab.4 Energy conservation effect of demonstration zone from 2017 to 2022

5 结论

集输系统能量优化方法基于能量供需均衡理论,由原来的前端降温集输转变为确定末端能耗需求,重新分配前端能量分布,保障集输环节的能量最优,优化方式更科学、更精细,具备较强的现场适应性。通过优化软件进行方案比选,可得出生产参数最优、生产能耗最低、用能成本最低等单目标及多目标优化方案。按照生产实际选取油气集输处理系统能耗最佳方案,为杏北油田精细化掺水提供了指导依据。通过该方法地面系统能效水平得到了进一步的提升,生产能耗显著下降。