以“四化”立体式管理降低机采井能耗的应用实践

2024-01-31谷瑀大庆油田有限责任公司第四采油厂

谷瑀 (大庆油田有限责任公司第四采油厂)

随着油田进入开发中后期,原油开采成本不断上升,开展深入挖潜、降本提效是油田可持续发展的重要途径。虽然目前机采井各项节能技术都趋于成熟,但在生产过程中仍缺乏精准化的管理机制,质量管理体系不健全。为了提升机采系统效率、节能降耗,实现碳减排,某厂机采井节能工作以“低能耗、新技术、强管理”为主旨适应企业发展新模式,通过提高能源利用率和创新清洁能源结构,实现节能技术创新、制度创新及企业生存发展观念的转变。秉承“高标准严管理、高效益低消耗”的工作思路[1],应用“目标智能化、分析系统化、措施个性化、制度规范化”的“四化”立体式管理体系,精准实现“管控高能耗区域、剖析高能耗原因、制定个性化措施、效果最大化保障”的目标,让技术优势转变为生产力,达到节能效果最优,实现碳减排,持续增创效益。

1 “四化”立体式管理的研究与建立

企业高质量发展的关键是“体系-制度”创新,某厂通过技术发展、能源结构优化、技术创新力增强,实现节能降耗,进而加快转型进程。

1.1 目标智能化管理体系

为了解决机采井节能潜力分析界限模糊、治理针对性不强等问题,开展抽油机能耗分区智能可视化的研究工作,按能耗潜力进行区域划分,可直观的体现出抽油机井的能耗水平,结合电参转示功图调控技术,进一步提高机采井节能工作效率和节能措施效果,实现机采井能耗管理目标智能化。

1.1.1 能耗区域模型式管理

通过建立抽油机井能耗和系统效率的仿真模型,实现不同参数组合的能耗与系统效率仿真。对多组生产数据进行仿真模拟试验,确定抽油机井能耗水平影响较大的动态参数。基于模拟试验,确定抽油机井能耗水平的理论边界线,与生产实际结合,绘制能耗边界曲线。最终直观的体现出抽油机井能耗水平,进而及时有效地制定节能措施,充分发挥节能潜力,提高节能管理工作效率。

综合考虑抽油机井的油藏参数、井筒参数、抽油设备组合与抽汲参数,以悬点示功图的计算机仿真为基础,采用目前最先进的抽油机井动态仿真技术建立系统效率仿真模型[2]。最终实现了理论研究与数学建模,抽油机井能耗仿真模型示意见图1,主要包括:抽油机运动规律仿真模型;抽油机井井筒节点压力仿真模型;抽油杆柱纵向振动与示功图仿真模型。

图1 抽油机井能耗仿真模型示意图Fig.1 Schematic diagram of energy consumption simulation model for pumping wells

1.1.2 能耗区域可视化管理平台

目前各采油厂机采井井数逐年增加、能耗控制难度加大,节能工作的大部分时间都集中在数据的搜集和分析上。提高节能工作效率,研发机采井能耗分区控制软件管理平台,实现统计分析可视化。根据计算流压与油井实测系统效率,在抽油机井能耗分区控制模板上绘出“流压、系统效率”的散点图,绘制出指定范围内油井的能耗控制图。分别绘制出厂、作业区与采油班组抽油机井能耗的可视化宏观控制平台,实现统计分析可视化,确保基础数据的准确性、真实性和有效性[3]。

1.1.3 数字智能化管理

通过可视化平台对全厂高耗能采油班组普查,开展电参转示功图技术应用试验,搭建物联网和综合管理平台,建设“智能”数字化采油班组。2022年某选取北六队等5 个试点班组,开展电参数字化单轨运行试验,借助先进信息技术和专业技术,全面感知机采井动态,自动操控机采井。

基于电参的数字化建设模式,可直接采集4项参数,间接计算4 项参数,可实现定充满度等4种优化运行模式,配套的综合管理平台可实现动态数据监测、参数自动优化、工况诊断推送、指标宏观控制、报表自动生成、设备故障预警等6 项配套辅助功能[4-5],取替了计量间式人工量油、人工计量电流,在实际生产运行中依靠技术整合与创新共减员41 人。

1.2 分析系统化管理体系

机采井普遍存在系统效率偏低、能耗高的问题,通过智能大数据可视化平台精密剖析,找出问题原因,对地面设备和井下工艺两方面进行管控分析。某厂提出机采井能耗“地上+地下”整体化分析工作法,实现精密分析管理模式,达到节能降耗,精准分析影响机采系统能耗因素的目的。

1.2.1 地面设备管控分析

机采系统主要有抽油机、螺杆泵、电泵井三种采油方式,其中使用最多的是抽油机。在生产过程中,为准确计算不同开发阶段游梁式抽油机载荷和扭矩的数值,建立了杏北开发区抽油机设计模板,实现了举升系统的低能耗,并达到了提高系统效率的目的[6]。

1.2.2 井下工艺管控分析

为了降低井下功率损失,通过结合机采井生产实际情况,编制《采油工程油井工艺设计辅助指导手册》,创建实用好用的油井工艺设计模板。抽油机井按照“大泵径、长冲程、低冲次”、螺杆泵井按照“大泵径、低转速”的基本设计原则。动态管理人员采取分区制——“管理横向对标,指标纵向提升”的新模式,“找空间、挖潜力”,通过及时跟踪、分析油井生产运行参数变化,制定科学合理的调整方案。合理的设置泵挂深度既能保护油层,还能将油井产能最大化,使全厂机采井系统效率得到提高,推动了全厂节能管理水平的持续提升。

1.2.3 整体工艺管控分析

运用可视化平台,基于大数据分析的抽油机井组智能优化控制技术和能耗控制平台技术研究,实现油水井地面和井下一体智能化优化调控,将油水井区块开发效益最大化。一是实现区块内井组产量合理预测模型;二是实现大数据采油井组最优化调控;三是实现目标区块(井组)整体进行分析,指导单井调控;四是实现优化调控后抽油机井参数自动匹配;五是实现智能注采区块的大数据分析,抽油机井组智能优化控制技术[7]。大数据井组优化分析流程图见图2。

图2 大数据井组优化分析流程图Fig.2 Flow chart of optimization analysis for big data well group

1.3 措施个性化管理体系

机采井系统效率是衡量抽油机井性能的综合指标,为降低机采井能耗、提高系统运行效率,通过建立“地上+地下”立体化措施工作法和精准、高效的“软、硬”件治理措施,实现机采井节能降耗。同时,技术研发与整合在管理“维度”上实现立体化管理,其模式基础在全油田高效生产中具有重要的指导意义[8]。

1.3.1 软、硬件措施个性化治理

1)为了形成软件措施分系统、分类别精细管理,通过查找问题、系统分析原因等环节,确定造成机采系统能耗偏高的原因,进而制定措施、组织实施、跟踪检查、总结效果,逐渐推进管理升级,2022 年软件措施治理完成4 954 井次,实施后节能效果显著。

2)加大硬件措施的技术攻关,近几年扩大成熟型节能设备的应用规模,从单一型向多样型转变。2022 年以现有条件优化硬件措施结构提高节能设备“完好率”“覆盖率”“利用率”,共应用硬件14 751 台(套),取得了显著的节能效果。

1.3.2 “立体式”个性化措施治理

应用以产量为目标、以能耗最低为准则的机采系统设计新方法,该方法在对不同泵径、管径、杆柱钢级、冲程、冲次进行组合的基础上,还对杆柱组合和泵挂深度按步长计算能耗,形成“立体式”个性优化设计,实现了机采系统能耗最低。2022年,对74 口井开展了低能耗优化试验,平均系统效率提高13.55 个百分点,节电率达31.2%,平均消耗功率由8.21 kW 降至6.53 kW,节能效果显著[9]。

1.4 制度规范化管理体系

机采井降耗保障管理综合影响因素多、涉及部门多、配套技术广,实现机采井系统降本增效是一项复杂而艰巨的工程。通过转变以往“部门各自为阵,节点单独运行”的模式,整和组织机构,集中优势资源,充分发挥技术、人才和管理潜力,秉承“立体融合,优势互补,目标统一,步调一致”的理念,实现技术、管理、保障相互融合,全生命周期管控贯穿始末,机采井节能降耗得到大幅度地提升[10]。

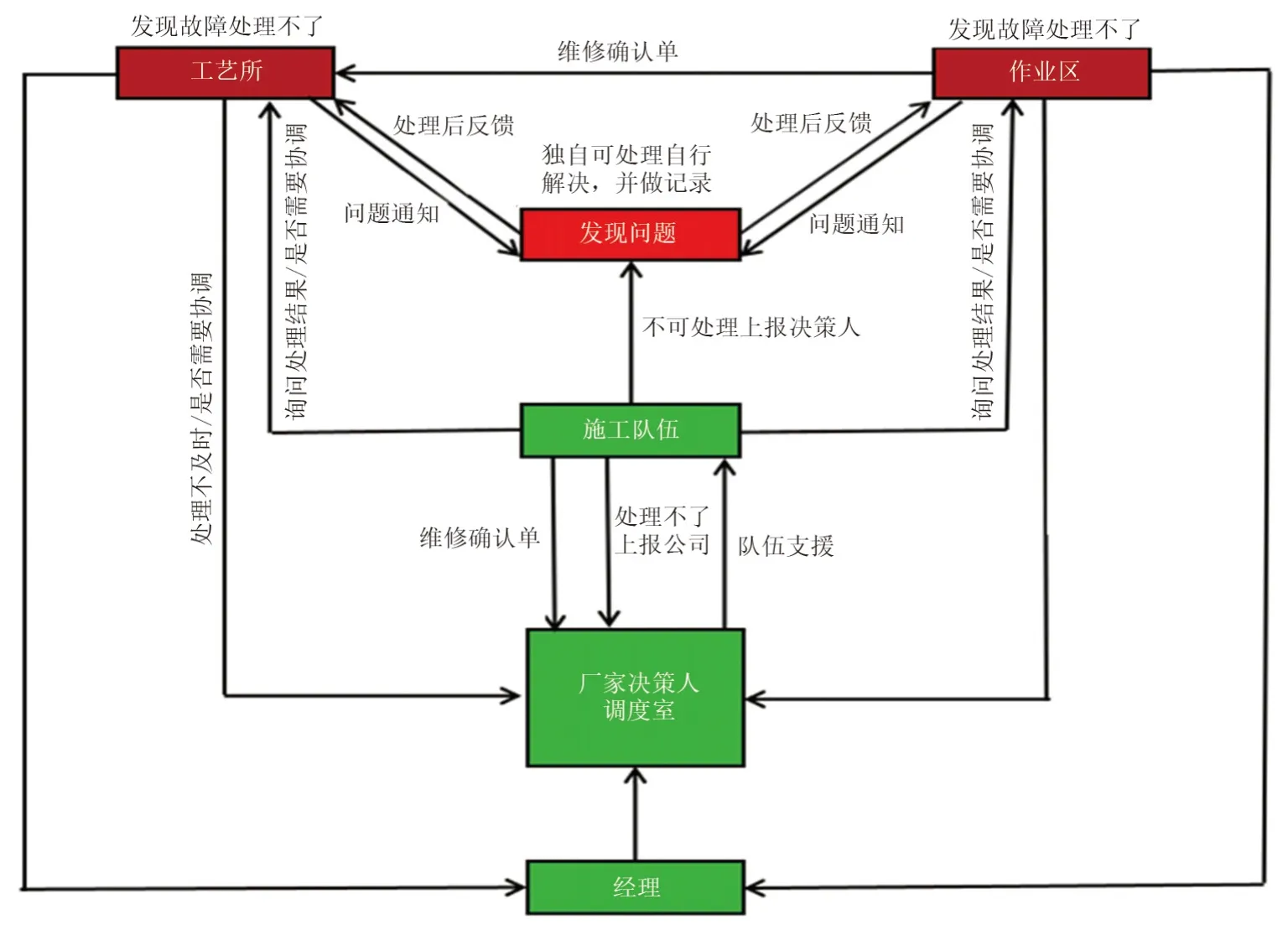

1.4.1 归口化管理机制

为了节能措施效果目标的实现,各机构严格规范归口多个管理环节,主要包括选井、定措施、定进度、协调执行、跟踪监督、统计效果等,实现多个部门联动有序运行机制的构建,主要包括归口管理单位和制度执行单位,实现跨部门、跨领域的信息有效传达、反馈,建立完善统一归口管理机制,同时对审核制度进行构建,归口化分解流程见图3。

图3 归口化分解流程图Fig.3 Flow chart of normalization decomposition

1.4.2 一体化管理制度

一体化“监督、检查”。在制度上,通过对不同体系的类似管理过程进行整合优化以及相互补充完善,给节能管理带来了积极成效,提高了节能效果:一是量化调参、调平衡、节能设备实施等25项软、硬件节能重点工作标准及监督要点,让注采班组工作流程及作业区监督检查实现“有据可依”,由“能监督”向“会监督”转变;二是严抓现场施工监督,以“施工前现场确认、施工中过程监督、施工后质量验收”的方式进行全程监督,工作日监督率达到80%以上。

1.4.3 专项化培训机制

开展“1643”业务提升专项培训。“1”是围绕一个中心,即以提升节能作业系统人员专业素质为中心;“6”是制定节能作业系统人员实施以“六定”为主线的专项培训课程,六定即定目标、定对象、定计划、定范围、定内容、定阶段;“4”是指四类群体,即将节能系统分为工艺研究所、作业区、注采班组及厂内节能厂家施工队伍等四类群体人员开展针对性培训;“3”是指三种培训形式,即举办线下培训班、开办线上培训课堂及施工现场技术交流三种培训形式,从日常业务基础、技术指导、技术交流等多方面开展针对性、全方位、立体式培训。通过深入开展“1643”业务提升专项培训,进一步提升节能系统整体素质,实现以素质提升促进人才质量提升,推动企业绿色发展。

2 实施效果

通过实施“四化”立体式管理体系,把最新的科技成果转化为生产力,实现节能降耗,进而加快低碳化进程,取得了良好的经济效益、环境效益和社会效益。

2.1 指标情况

2022 年系统效率32.9%,吨液耗电6.42 kWh,与2021 年同期对比系统效率上升1.8%,吨液耗电下降1.29 kWh,在老区采油厂中某厂机采井系统效率排名由第三名上升至第二名。

2.2 智能数字化转型

通过对数字化时代管理的解读,某厂激发创造力重新构建发挥“技术和组织”价值的效能,创造价值共生组织形态的模式,促使完成数字化过程中的新功能、新结构、新能力、新目标的转变,实现了数字化采油班组生产所需的基础能力,在全油田企业的发展中坚实树立了“数字转型”发展观,引领了企业的发展方向。

2.3 软、硬件措施治理效果显著

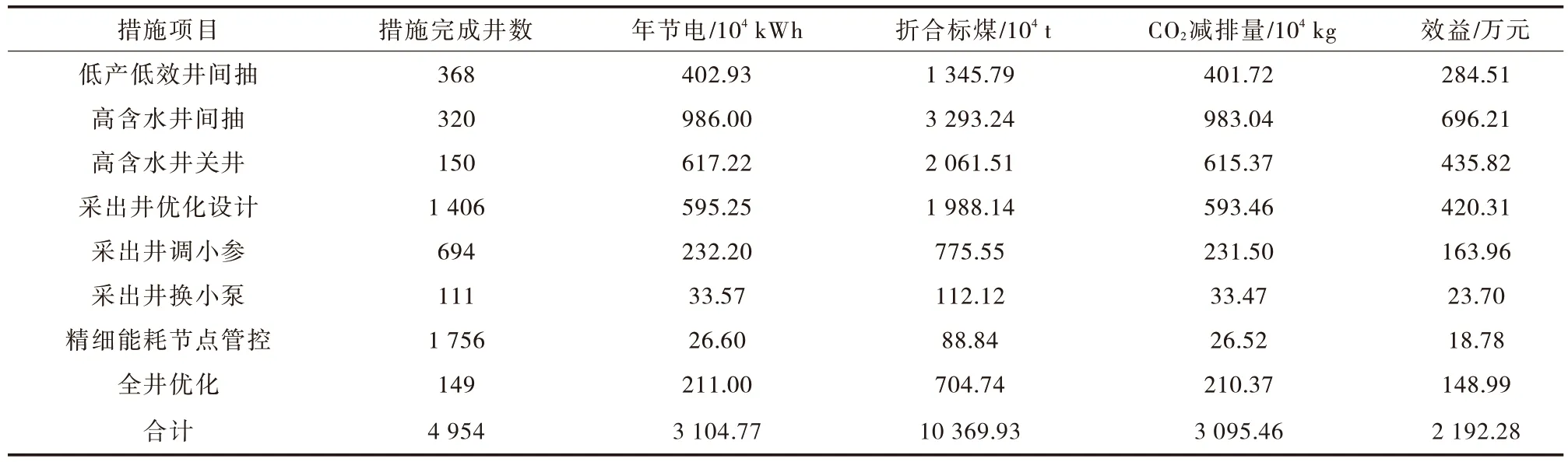

1) 软件措施治理4 954 井次,年节电量为3 104.77×104kWh,折合标煤为1.037×104t,CO2减排量为3 095.46×104kg, 年节电效益达到2 192.28 万元,2022 年软件措施节能收益效果统计见表1。

表1 2022 年软件措施节能收益效果统计Tab.1 Statistics of benefit effect of energy conservation for software measures in 2022

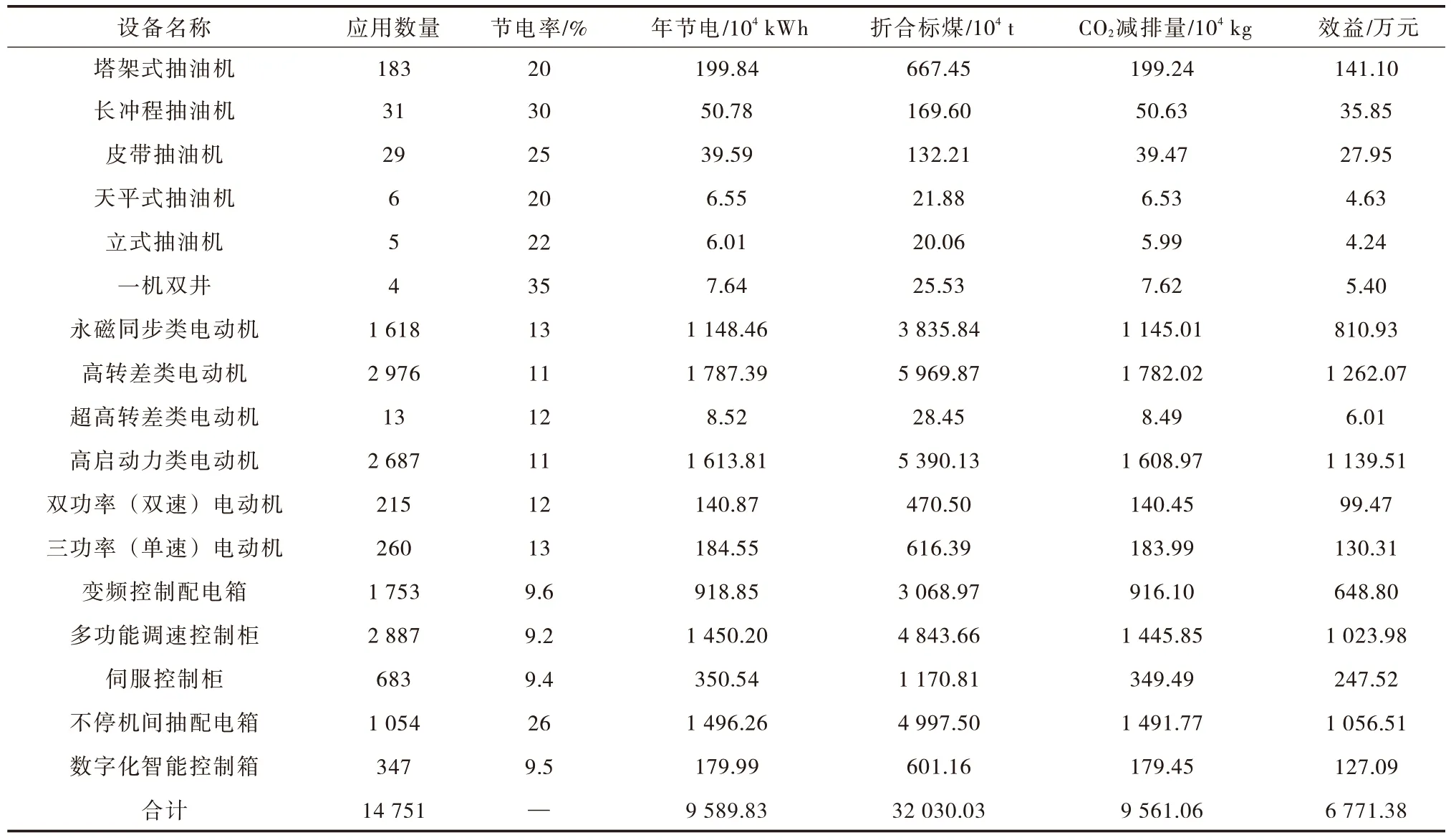

2) 硬件措施应用14 751 台(套),年节电量为9 589.8×104kWh,折合标煤为3.203×104t,CO2减排量为9 561.06× 104kg, 年节电效益达到6 771.38 万元,2022 年硬件措施收益效果统计见表2。

表2 2022 年硬件措施收益效果统计Tab.2 Statistics of benefit effect for hardware measures in 2022

2022 年共计年节电量为12 694.60×104kWh,折合标煤为 4.24×104t, 实现 CO2减排量1.265 7×108kg,总经济效益8963.66 万元。

3 结论

1)通过机采井能耗“四化”立体式管理,实现节能技术和目标任务贯穿于每一项工作的每一个环节,由传统经验管理向科学化管理的转变,降低了机采井的能耗指标,优化了组织结构,适应油田管理创新发展的需要,以服务油田精准开发为目标,形成了可复制、可推广的机采井能耗管理方法。

2)“四化”立体式管理体系的应用实践,全维度整合了厂内机采节能技术资源,以企业为主体,以可控成本为抓手,以低成本、高效益为目标,建立了科学的工作程序,把最新的科技成果转化为生产力,把创新管理贯穿机采系统能耗管理全过程,形成了一套高效的管理模式,实现了绿色低碳可持续发展企业,推动油田企业高质量发展,进一步提高企业竞争力。