超声处理对Mg-3Al-1Sb合金凝固组织与力学性能的影响行为与机理研究*

2024-01-31张爱民

张爱民,苏 光

(1.河南工学院 材料科学与工程学院,河南 新乡 453003;2.河南省线缆结构与材料重点实验室,河南 新乡 453003)

0 引言

镁合金具有密度低、比强度和比刚度高、铸造性能好等优点,被称为“21世纪绿色工程材料”,在交通运输装备、航空航天等领域均有大规模应用[1-3],其中Mg-Al系镁合金的应用范围最广。与铸态铝合金类似,Mg-Al系合金常规条件下的凝固组织较为粗大,力学性能较低,生产中常需要在铸态下进行晶粒细化处理[4-6]。此外,Mg-Al合金中的第二相Mg17Al12熔点较低,导致该合金的使用温度受限[7,8]。因此,对Mg-Al合金的凝固组织进行有效细化,减少β-Mg17Al12相的含量或是引入其他高熔点第二相,同时提高该合金的力学性能和使用温度,是Mg-Al系合金的主要研究方向之一。

铸态Mg-Al合金的晶粒细化方法可分为化学法和物理法。化学法主要是向熔体中引入能作为α-Mg异质形核核心的物质[9-11]或是加入其他合金元素[12-14],在凝固过程产生成分过冷,从而增大形核率或是抑制α-Mg晶粒长大。然而,目前尚未开发出较为高效的商用Mg-Al系合金晶粒细化剂。物理法是在合金熔体结晶过程进行搅拌,对凝固过程的熔体进行超声处理是目前较为常用的物理法之一,相比于电磁场等其他物理场的方法,超声场对合金凝固组织的微观作用更为显著[15-17]。超声场与Sb元素协同作用时对Mg-Al合金组织和力学性能的影响研究较少,特别是超声场对合金凝固过程的微观作用机制还尚未明确。

本文在Mg-3Al-1Sb合金凝固过程施加超声场,研究超声场对该合金凝固组织的影响行为,并给出超声场作用规律的微观模型,从原子层次阐述超声场对凝固组织演变过程影响的微观机制,并进一步完善超声场对凝固组织的细化理论。

1 试验方法

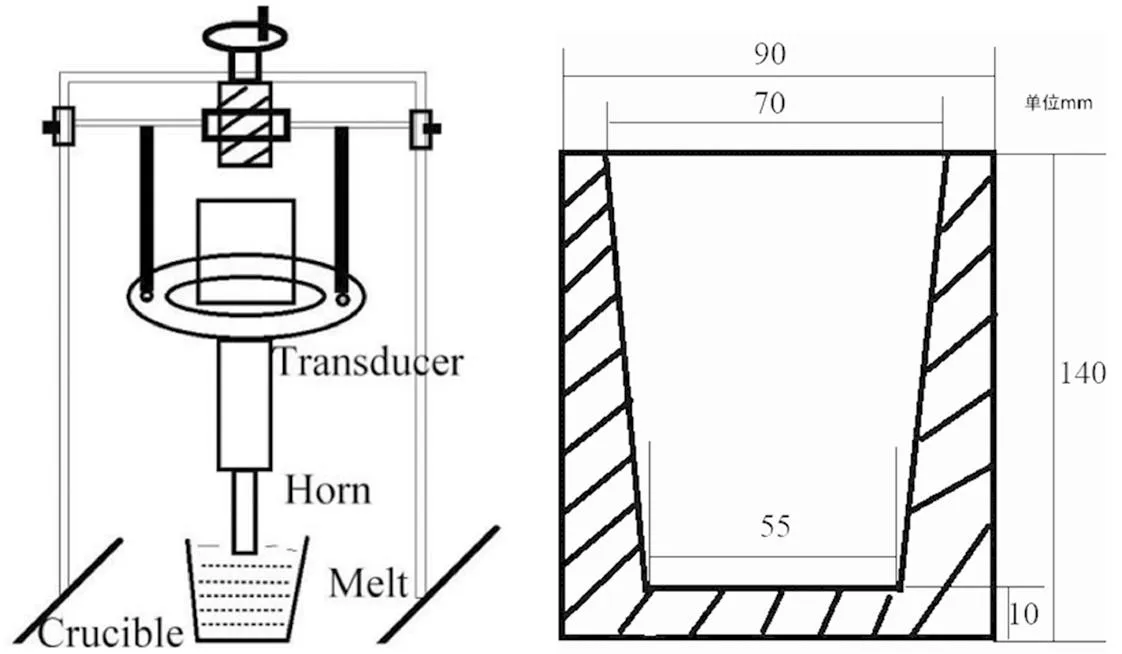

配制Mg-3Al-1Sb合金所采用的原材料有纯镁锭(≥99.85 %)、纯铝锭(≥99.85 %)和纯锑颗粒(≥99.85 %)。合金的制备和Mg-3Al-1Sb合金的超声细化试验所用的设备示意图如图1(a)所示,试验中所用的合金浇注锭模是带有一定斜度的圆柱形锭模,其尺寸示于图1(b)中。

(a) 超声处理系统 (b) 锭模结构图图1 试验装置示意图

将电阻炉升温到700 ℃,待MgO坩埚变成暗红色后将准备好的纯镁块放入坩埚,在镁块顶部均匀撒上一定量的RJ-2覆盖剂,然后进行加热。等到镁块熔化后,简单扒渣,在镁合金液表面重新撒上少量覆盖剂,待温度升高到740 ℃时,添加铝锭和锑颗粒,并用钟罩将其压入镁合金熔体,保温10分钟后浇注到500 ℃预热的锭模中。钛合金超声工具头经600 ℃预热后,缓慢下放到合金熔体中,浸没熔体约10 mm左右,随后开启电源进行超声处理2-3分钟,取出工具头后将锭模快速冷却。超声处理时采用SF6+CO2混合气体进行保护。

采用4 %硝酸酒精溶液对试样进行腐蚀,10 s后吹干再分别进行光学和扫描电镜观察分析。采用PC-2500X型X射线衍射仪对试样进行物相分析,扫描角度为20-80 °,扫描速率为8 °/min。从不同铸锭中相同部位切取36 mm的长方体试样,每个铸锭做3个试样,进行压缩试验,设置压缩速度为1 mm/min。

2 试验结果与分析

2.1 超声处理对Mg-3Al-1Sb合金组织的影响

2.1.1 宏观组织分析

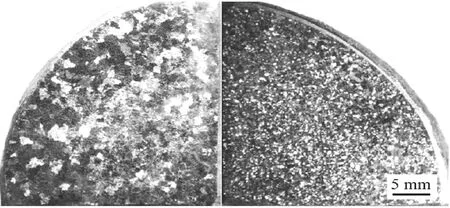

图2所示是Mg-3Al-1Sb合金的宏观组织照片。对比图2(a)和(b)可以看出,经超声处理后,Mg-3Al-1Sb合金的宏观组织发生了明显的细化,合金中基体α-Mg的晶粒尺寸显著减小。根据Mg-Sb二元相图可知,Mg和Sb的共晶反应温度是在α-Mg形核温度的附近,且Sb在Mg中的溶解度很低,因此Sb在Mg-Sb二元合金中的抑制晶粒生长作用基本消失,而且共晶组织形成时释放的热量也会对α-Mg的生长有一定的影响。由此可推断,超声可能会延缓共晶反应的发生[18],在一定程度上消除了共晶元素的不利影响。

(a) 未超声处理 (b) 超声处理 图2 Mg-3Al-1Sb合金的宏观组织

2.1.2 显微组织与物相分析

Mg-Al系合金中加入Sb元素可降低该合金的液相线温度,提高合金的流动性和蠕变性能[19]。当Mg-Sb二元合金熔体温度降至629 ℃时会发生如下共晶反应:

3Mg+2Sb→Mg3Sb2

(1)

Mg3Sb2相的熔点远高于Mg17Al12相,因此增加了合金的热稳定性。但Mg3Sb2相在常规凝固条件下,往往呈粗大不规则状分布在晶界处,对合金的室温强度和伸长率均不利。

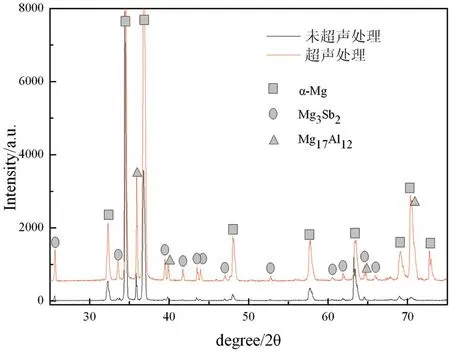

图3所示为超声处理前后Mg-3Al-1Sb合金的XRD衍射图谱。从图3可以看出,Mg-3Al-1Sb合金中主要含有三种相,分别是α-Mg基体相以及Mg3Sb2、Mg17Al12第二相。通过超声处理前后的对比可以看出,超声处理并没有改变Mg-3Al-1Sb合金中的相种类,值得注意的是,经超声处理后合金中的第二相的含量有了一定的变化。

图3 超声处理前后Mg-3Al-1Sb合金的XRD衍射图谱

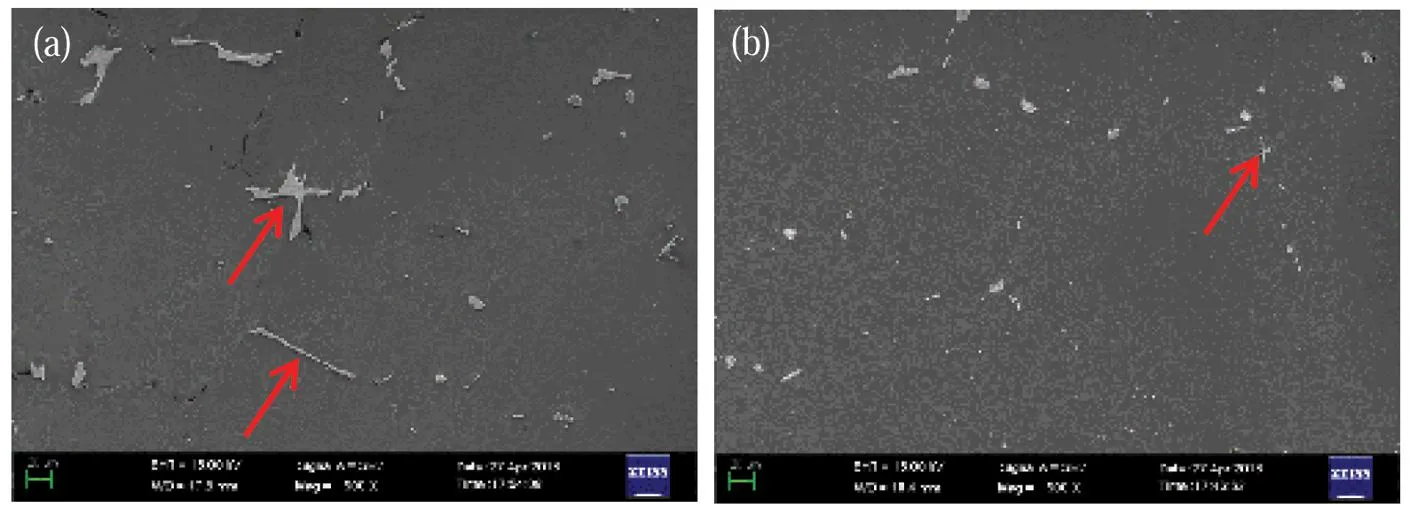

图4所示为超声处理前后Mg-3Al-1Sb合金显微组织的SEM图。从图4(a)可以看出,未经过超声处理的Mg-3Al-1Sb合金中Mg3Sb2相呈长杆状或长不规则状,长度约70-100μm,显然这些尺寸粗大的Mg3Sb2相将严重恶化基体合金的力学性能;而超声处理后,Mg-3Al-1Sb合金中的粗大不规则Mg3Sb2相已经完全消失,取而代之的是沿晶界断续分布的小块状Mg3Sb2相,尺寸约在5μm到20μm之间。同时,在晶粒内部也存在着许多更细小的颗粒相,如图4(b)所示。可见,超声处理除了可有效细化基体合金的晶粒尺寸外,对合金中的Mg3Sb2相也有很好的细化效果。

图4 Mg-3Al-1Sb合金显微组织:(a) 未超声处理;(b)超声处理

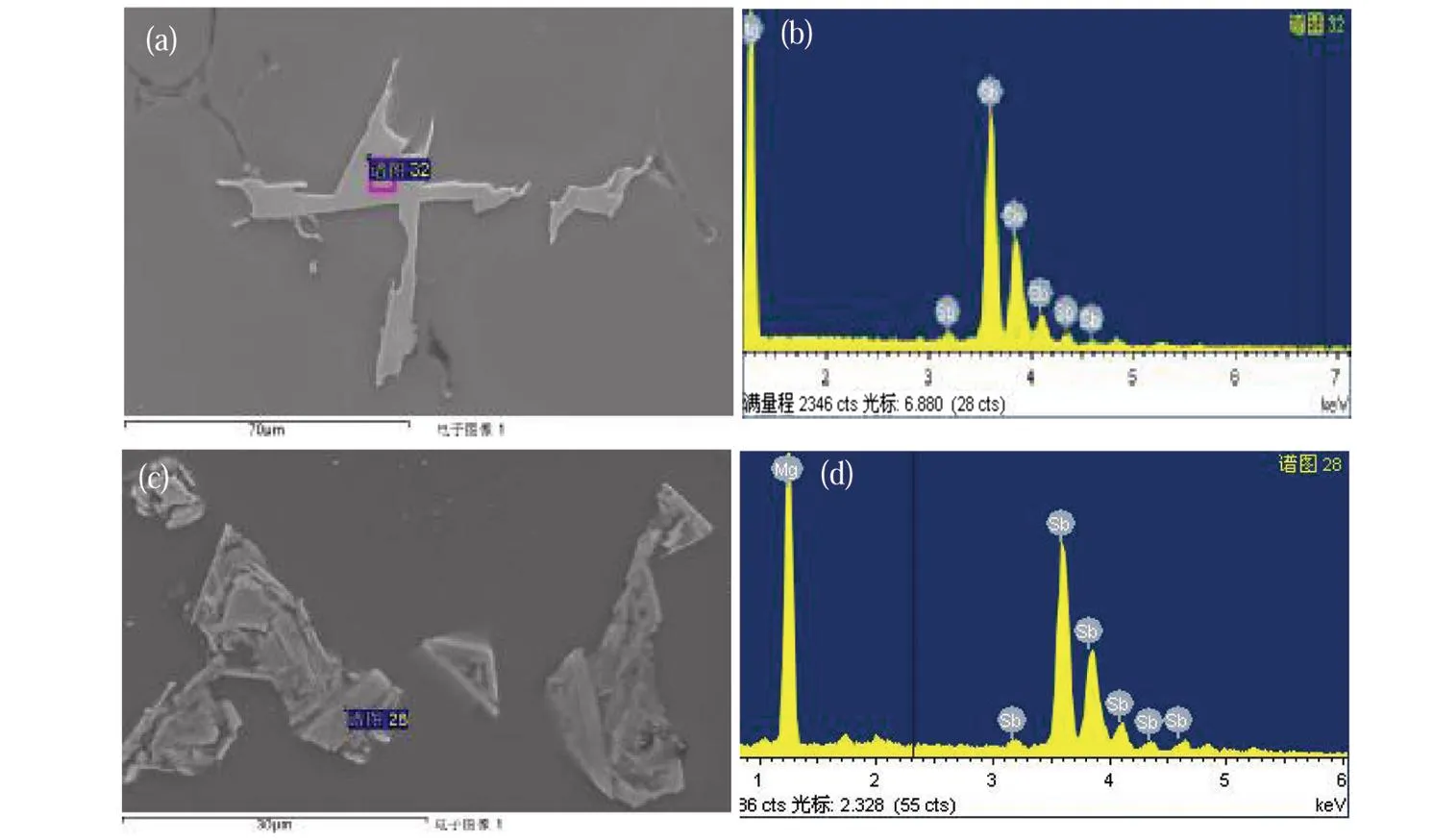

图5所示为超声处理前后Mg-3Al-1Sb合金中Mg3Sb2相的SEM图和EDS分析结果。从图5(a)中能够更清晰地看出,组织中的Mg3Sb2相呈极不规则的粗大块状存在;从图5(b)中可明确该相中仅含有Mg和Sb两种元素,结合XRD分析可确定该第二相即为Mg3Sb2相。相反,从图5(c)中可以看出较为细小的块状相也并非一个完整体,而是由多个短、块状相组成的看似“裂开”的第二相,同样经EDS确认该相为Mg3Sb2相。Mg3Sb2相形貌的变化可认为是该相在形核和长大过程中受到超声空化作用产生的强冲击所引起的。此外,还可以明显看到破碎的杆状相和在晶粒内部均匀分布着许多尺寸约为100-300nm的小颗粒状Mg3Sb2相。

图5 Mg3Sb2相的形貌及其EDS分析结果:(a)/(b)未超声处理;(c)/(d)超声处理

共晶相Mg3Sb2的形成温度约为629 ℃,与Mg-3Al-1Sb合金中α-Mg的析出温度相近,本文中连续超声处理的温度区间为650-620 ℃之间,因此,Mg3Sb2相在形成与生长过程中将受到超声空化作用强烈的冲击,被破碎成短杆状,难以形成连续的、不规则大尺寸相;在基体枝晶生长过程中,这些尺寸较小的短杆状Mg3Sb2相更易被推移到α-Mg晶界处,而微米级的Mg3Sb2则可能被正在生长的α-Mg晶粒捕获留在晶内。相关文献[20]指出,Mg3Sb2与α-Mg的晶格错配度满足异质形核条件,因此,在晶粒内部弥散分布的亚微米级Mg3Sb2颗粒可作为α-Mg的异质形核核心。

2.2 超声处理对Mg-3Al-1Sb合金压缩性能的影响

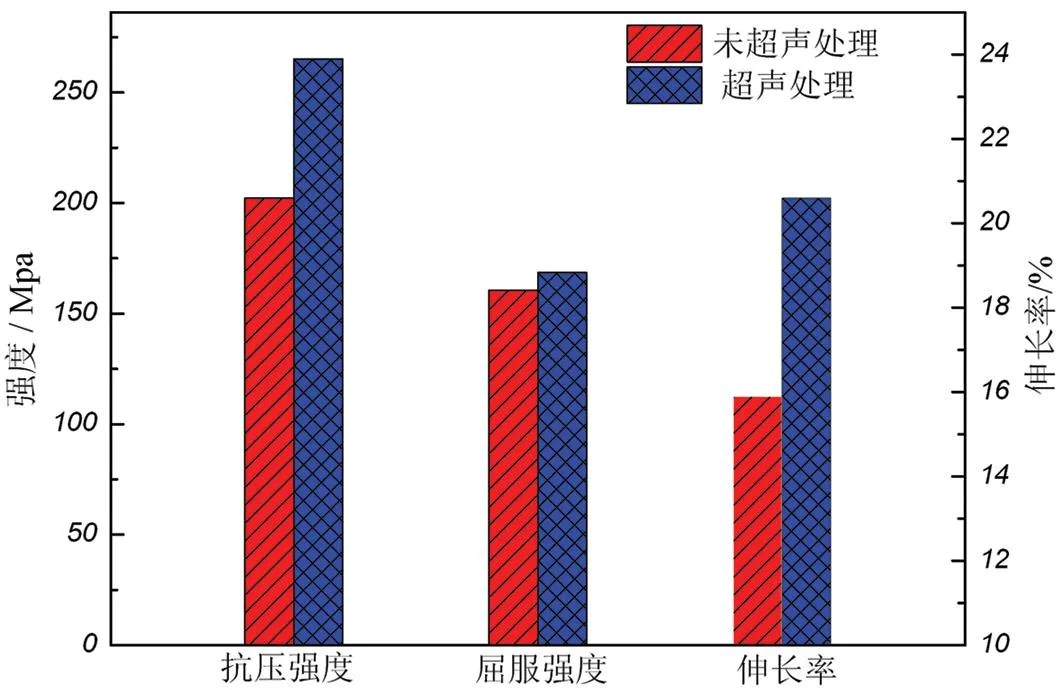

图6所示为未经超声处理的Mg-3Al-1Sb合金及超声处理后的Mg-3Al-1Sb合金的压缩性能。从图6中可以明显发现超声处理后的Mg-3Al-1Sb合金在抗压强度、屈服强度和延伸率三个方面都明显高于超声处理前的Mg-3Al-1Sb合金。其中,抗压强度从202.3MPa提升到265.1 MPa,提升了约31%,可见抗压强度提升较为明显;屈服强度从160.6 MPa提升到168.6 MPa,提升了约5%;延伸率从15.9%提升到20.6%,也得到了较为明显的提升。结合合金的微观组织,从压缩性能数据中还可以推断出,合金晶粒尺寸与第二相的尺寸对合金的屈服强度影不大,但可以显著提升合金的抗压强度与延伸率。

图6 超声处理对Mg-3Al-1Sb合金压缩性能的影响

2.3 超声作用微观机制分析

一般认为超声处理对Mg-Al合金凝固组织的细化作用,是超声产生的声流和空化效应影响了α-Mg的形核和长大过程导致[21]。

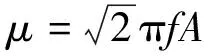

高能超声在金属熔体中传播时,因声波与金属液中粘性力的交互作用,有限振幅衰减使液体内从声源处开始形成一定的声压梯度,导致液体宏观上的对流,即液体直接离开变辐杆端面,并在整个流体中形成一个环流,可称之为声流效应。超声声流包括体声流和微声流[22]。体声流的最大流速可表示为[23]:

(2)

式中,f为超声频率,A为变幅杆端面振幅。在本试验中,f=20 kHz,超声变辐杆振幅A=30 μm,所以μ≈ 2.57 m/s,熔体最大流速为热对流流速的103-104倍(热对流流速量级为10-3m/s)。声流效应一是可加快结晶潜热的释放和熔体的散热,二是可使形成的晶核在熔体中分布均匀。

微声流也叫微射流,是超声空化泡溃灭时,在气泡附近产生的。一定频率下,超声微射流的速度与超声空化泡泡壁的运动速度成正比,与超声空化泡的半径成反比。由于超声在熔体中引起的振动频率非常高,因此空化泡的泡壁运动速度也非常高,而超声空化泡半径又很小,因此超声微射流的速度就比较大,空化泡溃灭向周围产生的流速可达到100 m/s[24]。这种瞬时的局部高速声流对液相中原子团簇和其中的固态物质都有强烈的冲击和搅拌作用。

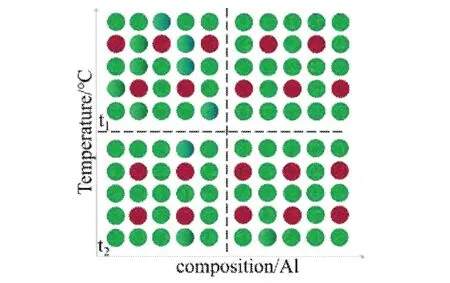

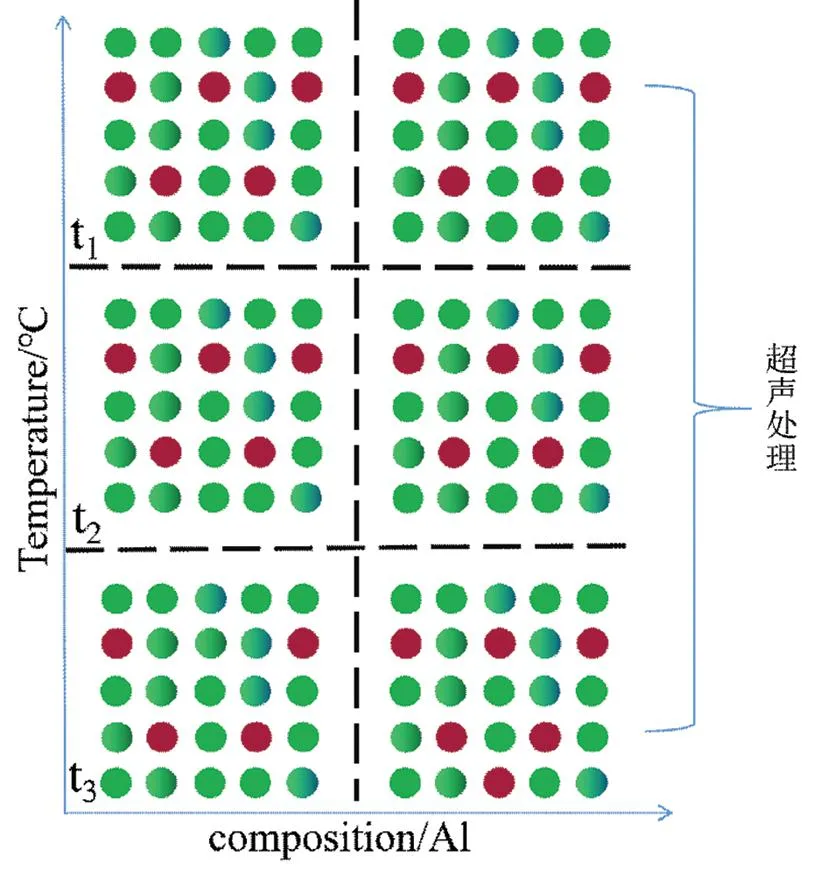

首先,超声处理产生的体声流和微声流对Mg-Al合金中α-Mg的形核阶段有较大的影响,主要体现在提高合金的形核过冷度,进而增加α-Mg的形核率。超声处理对过冷度与形核率的改变是通过对合金元素在凝固过程中的重新分布实现的,超声处理前后的微观机制分别如图7、8所示。当熔体温度为t1时,Al原子在Mg-Al团簇中均匀分布,温度继续降低到t2时,合金原子的成分达到相图中固相线和液相线成分,即合金原子在温度力的作用下发生扩散分离,形成成分少的原子团簇(固相成分)与成分较多的原子团簇(液相成分),此时,固相成分的原子团簇形核成自由能更低的固相,而成分多的液相则由于成分过冷的存在而继续保持液体时的团簇形态,如图7所示。

图7 Mg-Al合金凝固过程合金元素扩散示意图

如图8所示,当在凝固过程中施加超声场时,由于超声空化作用产生的原子范围内的强烈微射流,打破了合金原子由温度降低引起的正常分配,即阻止了合金原子的不平衡扩散,使得合金原子继续均匀分布于Mg原子团簇中;此时,由于没有合金成分少的原子团簇,当温度降到t2温度时,Mg-Al团簇并不会发生液固转变,即不会形核,直到温度继续降低到较低的t3时,合金原子才能发生局部扩散,形成成分较少的Mg-Al团簇,此时由于叠加成分过冷的作用,导致α-Mg的形核率较高。此外,值得指出的是,超声微射流也会冲击α-Mg核心表面,阻碍液相Mg原子依附于核心长大,同时也促进了液相的继续形核。同理,超声处理对合金中Mg3Sb2相的形核过程也会因延缓Sb原子的扩散而产生影响,增加Mg3Sb2相的形核过冷度。

图8 超声作用下Mg-Al合金凝固过程合金元素扩散示意图

此外,超声空化效应产生的微射流对凝固初期的固相冲击作用较大,微射流产生的冲击力远大于体声流产生的搅动力,Shu[25]等人通过试验观察到超声空化泡破灭时低熔点合金枝晶臂的断裂现象。根据Pilling[26]的研究结果可知:单位长度内由熔体流动速度对枝晶产生的力F为:

F=3πηv

(3)

式中:η为熔体动力黏度,v为熔体流动速度。镁合金的粘度随固相率的增加而增大,液态时的粘度约为0.00125 Pa·s[27],在固相率为10%时的黏度约为0.1 Pa·s[28]。根据公式3计算出的体声流和微射流对单位长度枝晶产生的力分别为2.42 N和94.25 N。根据本文试验结果可知,超声处理后Mg-3Al-1Sb合金的晶粒尺寸约为200μm,一次枝晶和二次枝晶臂的宽度约为5-10μm,可计算出体声流和微声流对枝晶臂产生的应力分别约为0.24-0.48 MPa和9.4-18.9 MPa。而熔点温度下α-Mg初生晶的强度约为5.7 MPa[27],因此可推断超声空化作用可使α-Mg枝晶臂折断,进而增加熔体中的形核核心。同理可计算出超声对初生相的作用力约为30-60 MPa,而Mg3Sb2相在620 ℃时的屈服强度约为26.3 MPa,据此可推断超声处理也足以使长杆状的Mg3Sb2相断裂(图5c)。

3 结论

本文通过对Mg-3Al-1Sb合金凝固过程进行超声处理并与未进行超声处理的合金进行比较,研究了超声处理对Mg-Al合金基体及Mg3Sb2第二相的细化行为与微观机制,得到结论如下:

(1) 超声处理可有效地细化Mg-3Al-1Sb合金基体晶粒以及Mg3Sb2相,使Mg3Sb2相形貌由粗大的长杆状转变为细小的块状;

(2) 超声处理后Mg-3Al-1Sb合金的抗压强度和延伸率由202.3 MPa和16.9 % 提高到265.1 MPa和20.6 %,分别提高了31.1 %和21.9 %;

(3) 超声处理改变了Al、Sb原子的液-固分配,增加了Al、Sb在α-Mg中的溶解度,进而提高了成分过冷作用。这是超声场对α-Mg和Mg3Sb2相形核、长大过程作用的微观机制。