无掺混孔中心分级燃烧室性能数值研究

2024-01-30毕正炎隆王成军

毕正炎隆,王成军

(沈阳航空航天大学 航空发动机学院,辽宁 沈阳 110136)

0 引言

随着社会发展,人们对飞机性能的要求越来越高,飞机对发动机推重比的要求也日渐提高,而增大涡轮前温度是提高飞机发动机推重比的有效手段之一。在提高发动机燃烧温度的同时,飞机尾喷管排放的NOx对臭氧层的破坏问题也不容忽视。常规航空发动机很难做到具有高温升的同时兼顾低排放,而利用中心分级燃烧技术的中心分级燃烧室就解决了这一难题[1-2]。旋流器是中心分级燃烧室的重要部件之一,位于燃烧室的前端;来自压气机的空气进入旋流器后,气流会发生旋转运动,这有利于燃油的雾化;气流因为离心力向壁面运动,在燃烧室靠近轴线的区域形成低压区,导致回流区的产生;回流区较低的气流速度,有利于点火,并稳定燃烧。近年来很多学者都开展了旋流器对中心分级燃烧室影响的研究。Thundil等[3]为得出旋流器叶片最佳角度,进行了试验研究和数值模拟,结果表明叶片最佳角度为45°。Li等[4]通过试验研究了三级旋流器的流场,发现旋流器叶片的参数对燃烧室回流区影响较大,并且射流区域的湍流强度浓度降低。陈科华等[5]通过PIV试验与数值模拟相结合对不同旋流数的旋流器以及不同结构的燃烧室进行了对比研究分析,结果表明Realizablek-ε模型数值计算结果更为合理,预燃级结构参数对燃烧室性能影响不明显。呼姚等[6]设计6种有相反旋向的两级旋流器通过数值计算和试验验证,得出了回流区大小适宜,燃烧室出口温度分布均匀的旋流器最佳设计方案。李美烨等[7]对两种不同主燃级旋流数的中心分级燃烧室进行了数值模拟和试验研究,结果表明主燃级旋流数影响了燃烧室的流场分布,同时会影响预燃级的回流区,使其位置后移。苗淼等[8]通过数值模拟研究了三级旋流器叶片角度对TAPS燃烧室性能的影响,结果表明各级叶片安装角增加都会使燃烧效率和压力损失增大,并且第三级叶片安装角的增加还会使燃烧室回流区增大。陈溯敏等[9]通过试验研究两级旋流杯叶片安装角、流量比、流通面积和扩张角对燃烧室流场的影响,结果表明增加叶片安装角有利于油气的掺混;旋流杯两级流量比增加有利于燃油的雾化,但不利于稳定燃烧;流通面积的增加,会使回流变大,有利于燃烧的稳定;扩张角的增加会使得气流径向扩散能力增加。顾大鹏等[10]通过PIV对中心分级燃烧室的冷态流场进行试验,对比不同流通面积的旋流器出口流场,结果表明副模旋流器单独工作对回流区影响不大,说明副模旋流器主要起提供高速气流和促进油气混合的作用;压降不变的情况下,增加主模旋流器流通面积,空气流量增加,对燃烧室头部流场分布影响显著,回流区位置和最大速度位置都发生改变。肖周世冀等[11]利用9种不同结构的旋流器对一中心分级燃烧室的冷态流场进行了数值模拟和PIV试验,提出了一种新的湍流交换量化方法并得出了不同结构旋流器的湍流交换结果。马钰等[12]以一中心分级燃烧室中的三级斜切式旋流器为研究对象,利用了数值模拟的方法对不同结构的旋流器进行了仿真模拟并对结果进行分析,结果表明第一级旋流器斜切孔为25°、第二级旋流器安装角为30°~40°、第三级旋流器旋流孔为45°~60°时,回流区大小和燃烧室燃烧性能最佳。以上对中心分级燃烧室的研究主要都是利用数值模拟和试验研究的方法,通过改变旋流器的各项结构参数来研究燃烧室性能。

本文的研究对象是一种无掺混孔中心分级燃烧室。利用数值模拟的方法,改变旋流器叶片安装角及旋向来研究燃烧室性能,为旋流器结构的优化和燃烧室燃烧效率的提高提供参考。

1 研究对象

1.1 物理模型

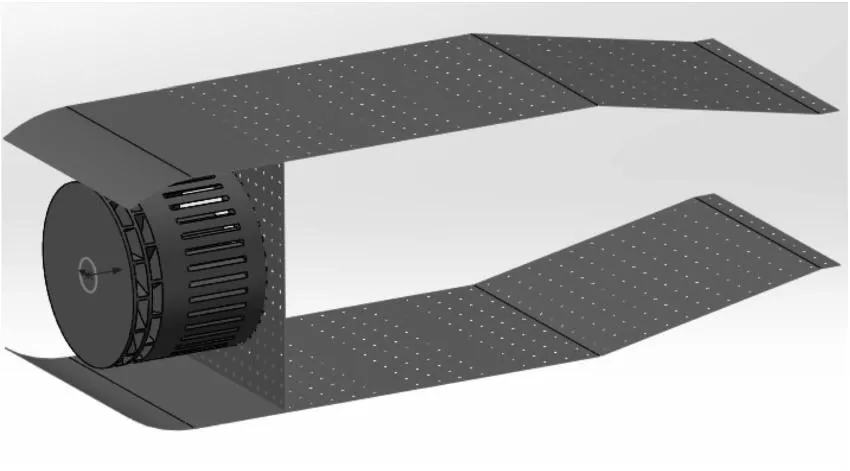

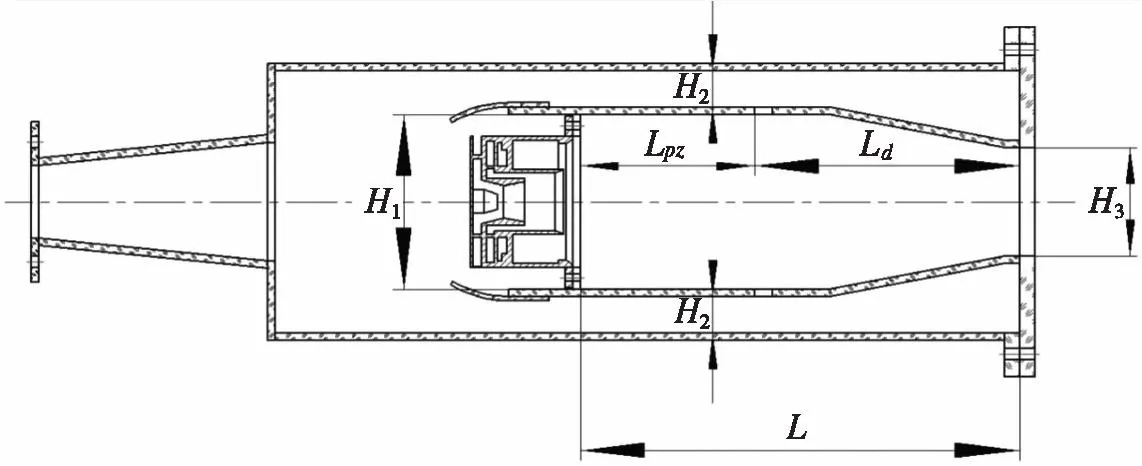

本文采用UG建立无掺混孔中心分级燃烧室三维几何模型。图1为火焰筒结构示意图。现在飞机对发动机推重比要求不断提高,为达到高温升目的,只在火焰筒上设置冷却孔,不设置掺混孔。图2为燃烧室设计尺寸示意图。燃烧室设计参数:火焰筒径向高度H1为120 mm,二股气流通道径向高度H2为30 mm,环形出口高度H3为74 mm,环形火焰筒头部面积A1为0.266 m2,二股气流通道面积A2为0.112 m2,矩形火焰筒截面积A3为0.0141 m2,矩形火焰筒宽度LW为120 mm,火焰筒个数为16个,主燃区长度Lpz为108 mm,掺混区长度Ld为180 mm,火焰筒总长度L为288 mm。

图1 中心分级燃烧室火焰筒结构图

图2 燃烧室计算尺寸示意图

本文燃烧室的旋流器由值班级和主燃级两部分组成。值班级由旋流器、文氏管和压力喷嘴三部分组成;主燃级由第三级旋流器和喷嘴两部分组成。一级旋流器叶片数12片,叶片宽6 mm,喉道高5.6 mm;二级旋流器叶片数12片,叶片宽6 mm,喉道高5.0 mm;三级旋流器叶片数36片,叶片宽30 mm,喉道高2.5 mm。

1.2 单计算区域网格划分及网格无关性验证

本文主要研究燃烧室的回流区以及燃烧室出口区域的流场和温度场,使用Gambit进行网格划分时对这两个区域进行加密处理。为减少模型计算时间,其他部分采用较少的网格。由于旋流器结构较为复杂,所以在旋流器区域使用四面体网格并进行加密处理。图3为旋流器网格示意图。

图3 中心分级旋流器网格示意图

通过设置506万、515万、540万、586万网格,对网格进行无关性验证。图4为四种不同网格数计算出的回流区大小。由图可以看出,回流区的大小相差不大,说明这四种方案的网格数量对回流区大小无影响。在保证计算精确的前提下,选择网格数最少的方案,可以节省计算时间。

图4 不同网格数方案回流区大小示意图

1.3 边界条件

因燃烧室内气体雷诺数较高,使用Realizablek-ε模型。将流体视为理想气体,速度-压力耦合采用SIMPLE方法求解,采用二阶迎风格式,隐式分离的方法求解。进口设置成质量流量入口,温度850 K,流量3.75 kg/s,湍流强度5%,直径0.109 m;出口设置为压力出口,水力直径0.09 m;喷嘴直径设置为0.002 m,温度300 K;燃烧室模型的侧边设为周期性边界条件,其他的壁面设为绝热壁面。

2 研究方法

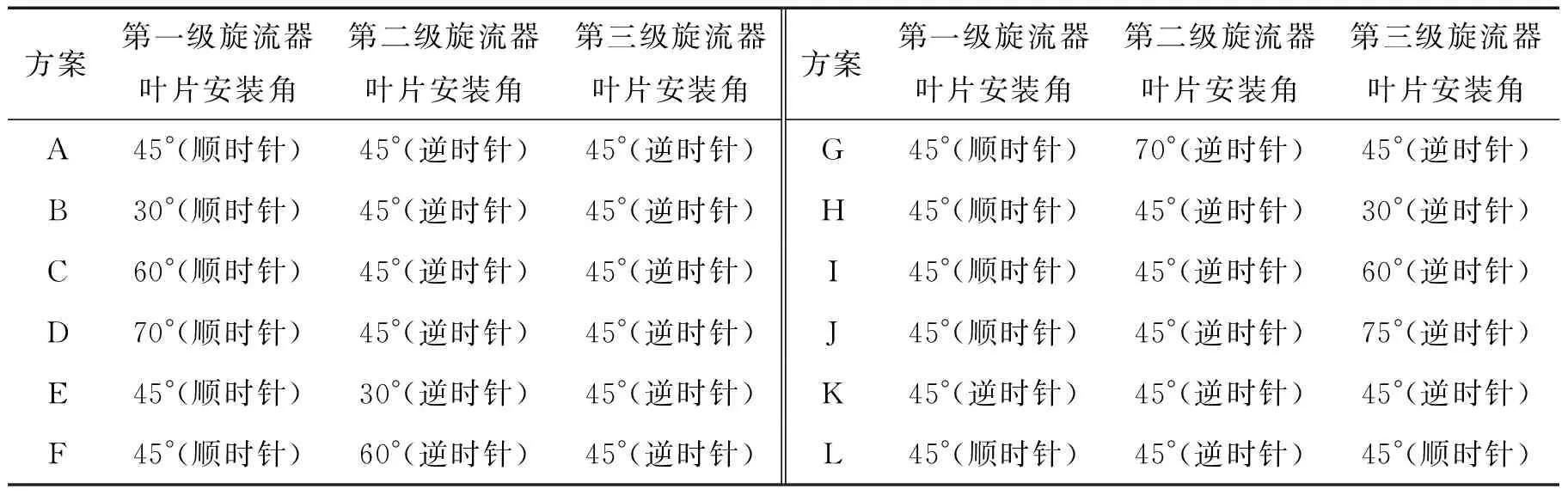

通过控制变量法,改变各级旋流器叶片安装角的大小及叶片旋向,分析旋流器结构对燃烧室的影响。具体设计方案如表1所示。方案B、C、D相对于方案A只改变第一级旋流器安装角大小。方案E、F、G与方案A相比只改变第二级旋流器安装角大小。方案H、I、J与方案A相比只改变第三级旋流器安装角大小。方案K、L与方案A相比只改变了第一级旋流器叶片的旋向和第三级旋流器叶片的旋向。

表1 各级旋流器结构参数方案

3 结果分析

3.1 第一级旋流器叶片安装角对燃烧室性能的影响

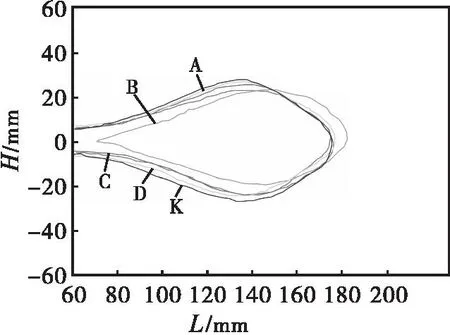

图5是改变第一级旋流器安装角及旋向方案的回流区曲线图,其中方案B、C、D相较于方案A只改变了第一级旋流器的安装角,方案K只改变了第一级旋流器叶片旋向。由图5可以看出,A、B、C、D、K五种方案的回流区大小相差不大,但方案B的回流区要比其他四种方案径向长度稍长一些,回流区前段宽度较其他四种方案要小一些。这是由于方案的旋流器安装角较小,所以回流区宽度减小,长度拉长。这不利于主燃区稳定,而其他四种方案回流区较宽有利于稳定火焰。总的来说,第一级旋流器的安装角大小主要影响回流区的前段,对回流区整体影响很小,第一级旋流器叶片旋向对回流区无影响。

图5 第一级旋流器设计方案的回流区曲线

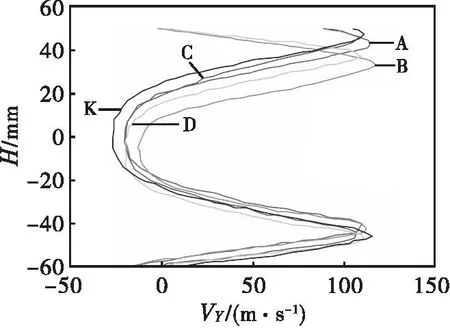

图6为方案A、B、C、D、K沿轴向120 mm处径向截面Y轴速度变化。由图可以看出,五种方案Y轴速度变化相差不大。图中Y轴速度变化呈现出W形,中间轴线位置和靠近壁面处Y轴速度最低,并且有两个明显的速度峰值。角涡出现的位置大致相同,但方案B、D的角涡位置更靠近中轴线,不利于值班级燃气参与主燃级的燃烧。

图6 第一级旋流器设计方案在Y=200 mm处Y轴速度曲线

图7为方案A、B、C、D、K回流区沿轴线方向上Y轴速度变化。由图可以看出,方案B在值班级处的速度和其他方案相比较小,这是由于安装角较小造成的。整体上看,值班级的速度要明显小于主燃级速度。在Y=180 mm之前Y轴速度都处于较低的状态,值班级燃气低速有利于其扩散燃烧,并且能帮助稳定主燃区的燃烧。主燃区燃气速度在经过回流区后一直增加,即通过Y=180 mm后。在燃烧室尾端,由于冷却气体的汇入,气流速度变慢。

图7 第一级旋流器设计方案沿轴线方向Y轴速度曲线

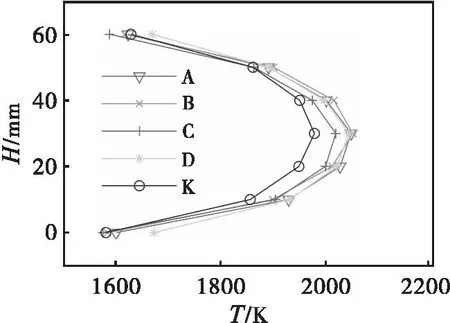

图8给出了方案A、B、C、D、K的燃烧室出口径向温度分布。由图可以看出,方案A、B、C、D四种不同安装角的出口径向温度差别不大,而改变旋向的方案K在靠近轴线位置的温度明显低于方案A。整体而言,第一级旋流器叶片安装角尺寸对出口温度影响较小。顺时针旋向的最高温度比逆时针旋向的最高温度高大约100 K。

图8 第一级旋流器设计方案的燃烧室出口径向温度分布曲线

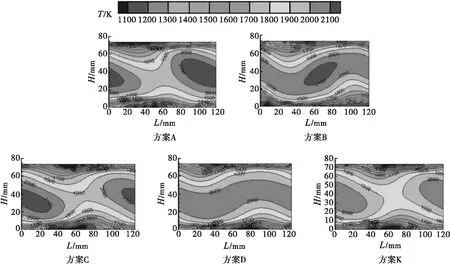

图9给出了方案A、B、C、D、K的燃烧室出口温度分布。五种方案的温度范围相差不大。其中A、B、C三种方案的最高温度比D、K方案的最高温度高100 K。方案A、C、K的高温区在出口两侧呈对称分布;方案B的高温区处于出口中心处;方案D的高温区则呈带状分布。第一级旋流器主要影响燃油雾化效果,安装角增加,使得燃油雾化程度更佳,从而使得燃烧室出口温度分布更均匀。

图9 第一级旋流器设计方案的燃烧室出口温度分布云图

3.2 第二级旋流器叶片安装角对燃烧室性能的影响

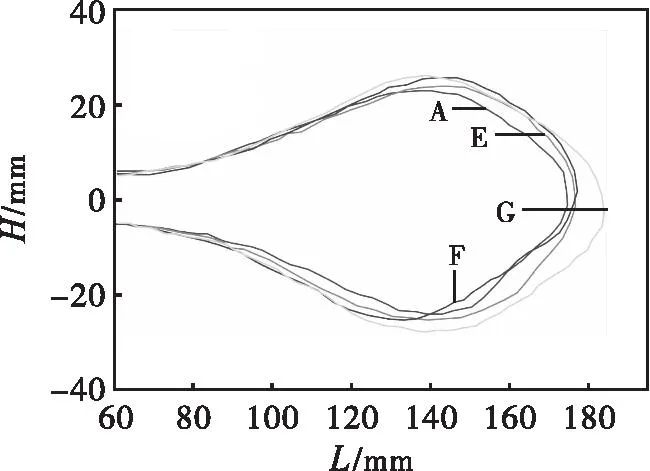

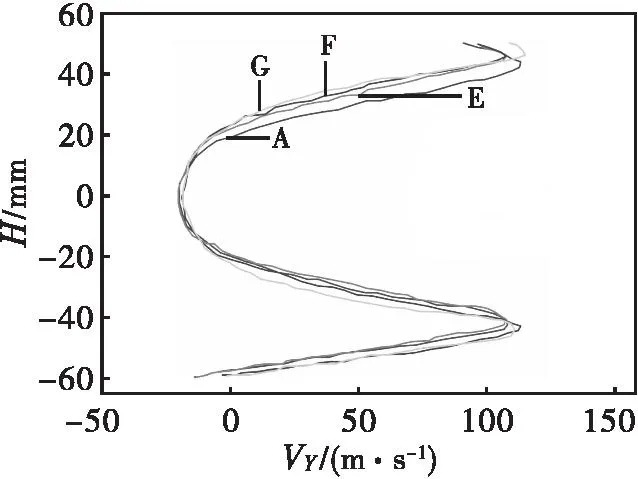

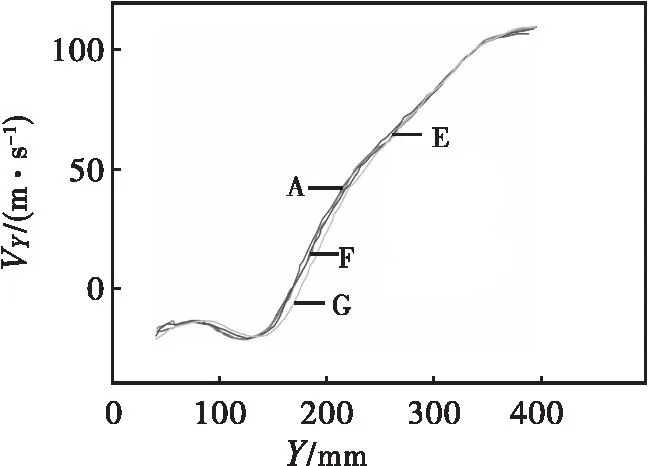

图10为方案A、E、F、G的回流区曲线图。四种方案回流区沿径向宽度相近,但G方案回流区轴向长度明显大于其他三个方案。这是由于安装角过大导致回流区变长,不利于燃烧稳定。可见,改变值班级第一级旋流器叶片和第二级旋流器叶片对回流区大小的影响都不是很大。值班级主要起到辅助雾化燃料的功能,主燃级对回流区影响较大。

图10 第二级旋流器设计方案的回流区曲线

图11为方案A、E、F、G沿轴向120 mm处径向截面Y轴速度变化。由图可以看出,A、E、F、G四种方案Y轴速度变化规律几乎一致。角涡位置没有特别靠近中轴线,有利于值班室燃气排放到主燃级,参与主燃级燃烧。

图11 第二级旋流器设计方案在Y=200 mm处Y轴速度曲线

图12为方案A、E、F、G第二级旋流器叶片不同安装角下回流区沿轴线方向上Y轴速度变化。四种方案Y轴速度变化相近。在值班级区域速度明显低于主燃级。燃气在Y=180 mm前Y轴速度都处于负值,先增加后减小,当速度减为0后通过回流区速度变为正值并逐渐增加,在后端速度增加变缓慢。

图12 第二级旋流器设计方案沿轴线方向Y轴速度曲线

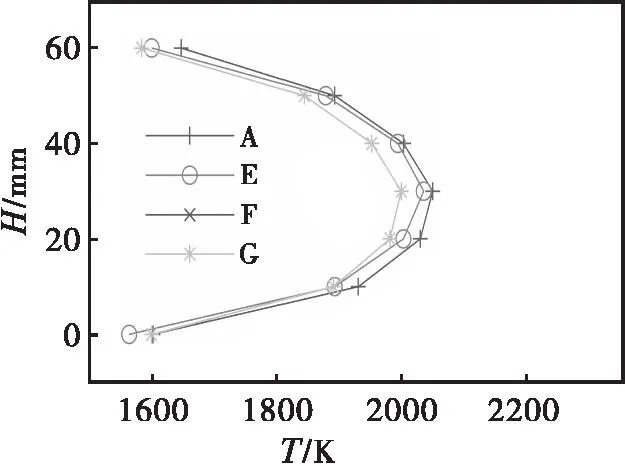

图13为第二级旋流器叶片不同安装角的燃烧室出口径向温度分布。由图以看出,四种方案的燃烧室径向温度分布规律相同最高温度都出现在轴线处,最低温度出现在靠近壁面处。说明第二级叶片安装角的大小变化对燃烧室出口径向温度分布的影响很小。

图13 第二级旋流器设计方案的燃烧室出口径向温度分布曲线

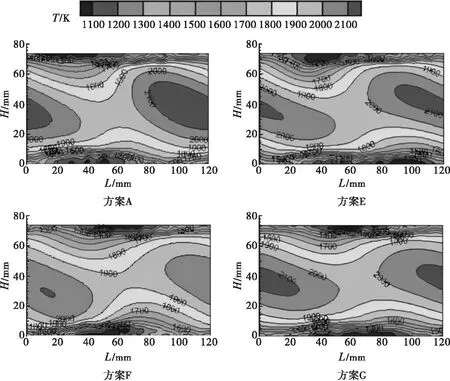

图14给出了第二级旋流器叶片不同安装角的燃烧室出口温度分布。由图可以看出,方案A、E、F、G的燃烧室出口温度范围和分布大致相同,都是高温区靠两端呈对称分布,但是方案F的高温区域要明显比方案A、E、G的高温区域小。

图14 第二级旋流器设计方案的燃烧室出口温度分布云图

3.3 第三级旋流器叶片安装角对燃烧室性能的影响

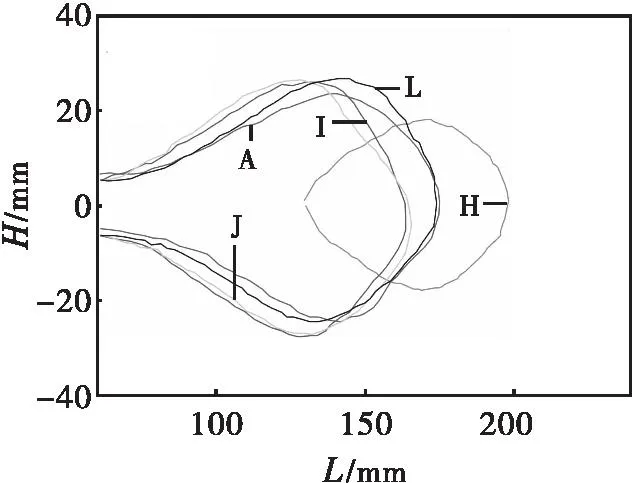

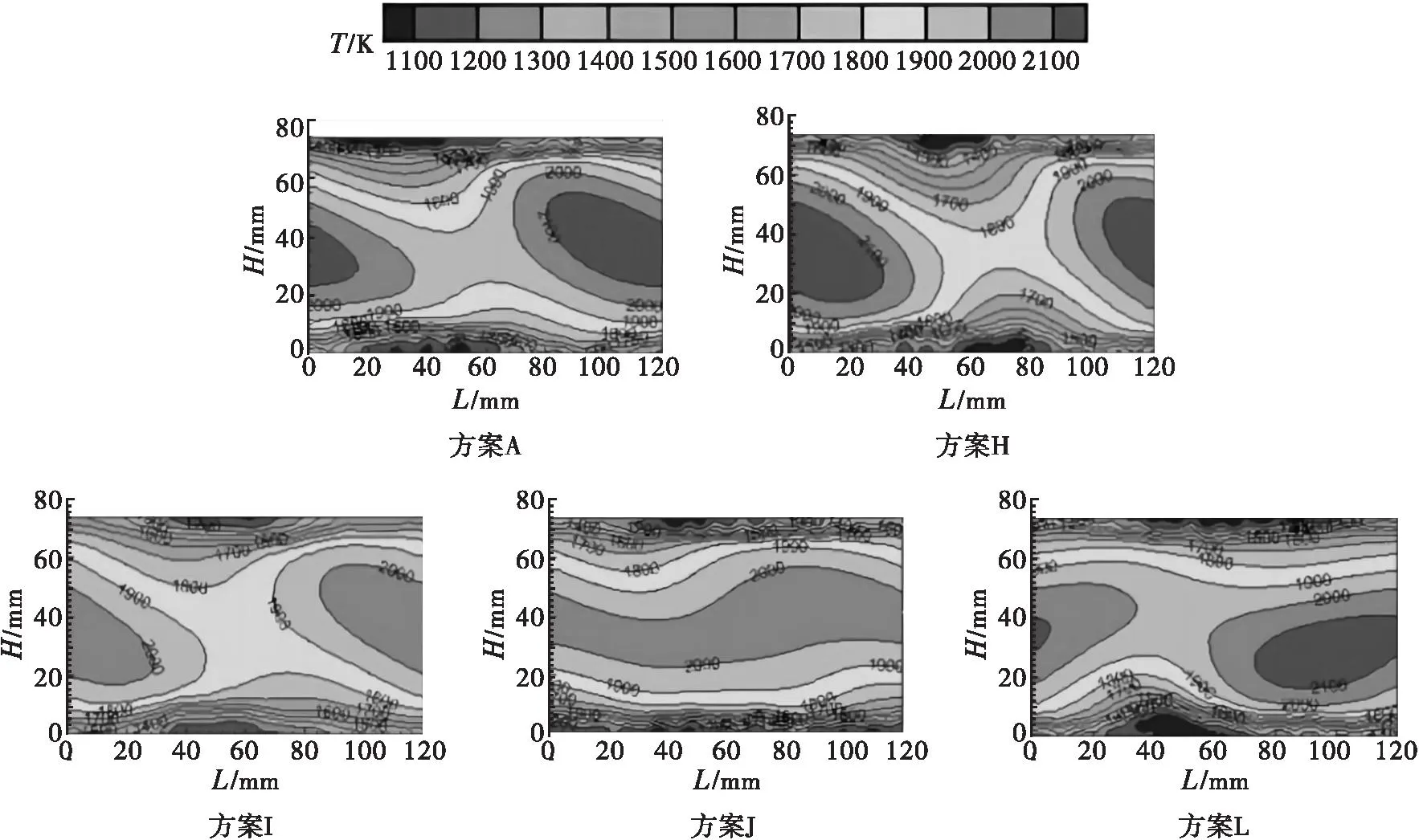

图15为方案A、H、I、J、L的回流区曲线图。方案I、J的回流区径向宽度基本一致并且略大于方案A,但方案A回流区的轴向长度要大于方案I和方案J。方案I、J的回流区最大宽度位置相比方案A前移,方案H的回流区大小明显小于其他方案的回流区,并且回流区相比于方案A发生后移,方案L和方案A回流区大小基本一致。整体而言,第三级旋流器的叶片安装角大小,对回流区的大小和回流区位置的影响都很大,安装角越大,回流区的径向宽度越大,对燃烧越有利。

图15 第三级旋流器设计方案的回流区曲线

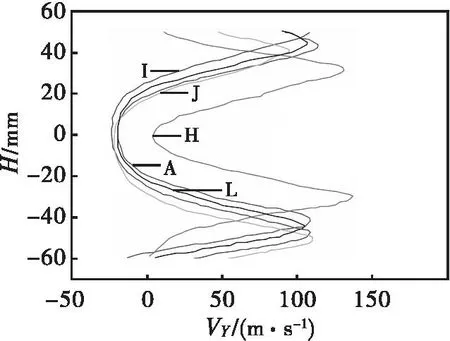

图16为方案A、H、I、J、L沿轴向120 mm处径向截面Y轴速度变化。由图可以看出,除了方案H,其他四种方案的Y轴速度相差相近。方案H的角涡比其他方案更接近中轴线,这不利于值班级燃气参与主燃级的燃烧,会导致主燃级燃烧不稳定、不充分。

图16 第三级旋流器设计方案在Y=200 mm处Y轴速度曲线

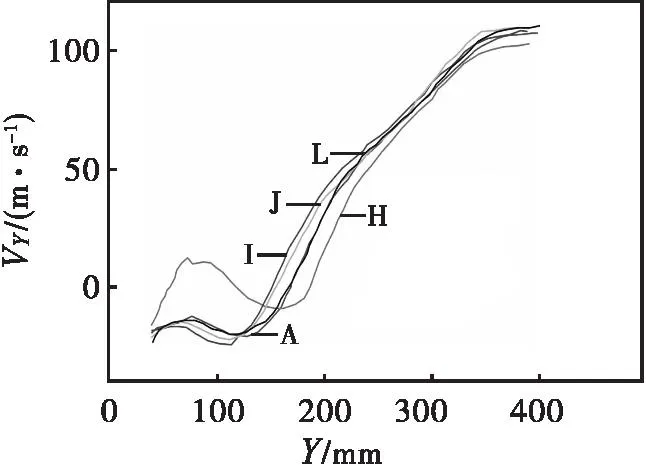

图17为方案A、H、I、J、L的回流区沿轴线方向上Y轴速度变化。其中除了方案H,其他四种方案沿轴线方向的Y轴速度几乎一致。方案H是由于安装角过小,导致了Y轴速度变化较大,主燃区后移。

图17 第三级旋流器设计方案沿轴线方向Y轴速度曲线

图18给出了第三级旋流器叶片不同安装角及旋向的燃烧室出口温度分布。其中方案H、I、L和方案A的温度分布大致相同,都有两块高温区并且呈对称分布,而方案J的高温区则呈带状分布。方案A、H、L的最高温度要比方案I、J高大约100 K。第三级旋流器主要影响回流区大小,安装角的增加使得回流区增大,燃烧更充分,燃烧室出口温度分布更均匀。

图18 第三级旋流器设计方案的燃烧室出口温度分布云图

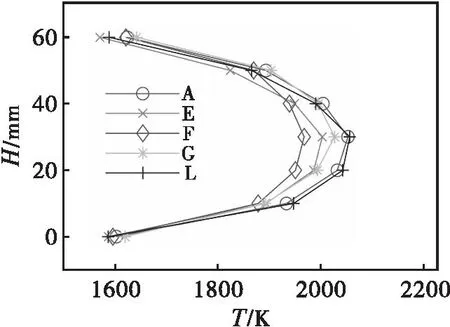

图19为第三级旋流器叶片不同安装角的燃烧室出口径向温度分布。由图可以看出,方案A、H、I、J的燃烧室径向出口温度分布规律大致相同,最高温都出现在轴线处,最低温度出现在靠近壁面处,但是最高温度大小有明显区别,说明主燃级旋流器叶片安装角的大小起主要影响作用。方案L和方案A的燃烧室出口径向温度分布基本一致,这表明第三级旋流器的安装角旋向的改变对燃烧室出口的径向温度分布基本没有作用。

图19 第三级旋流器叶片设计方案的燃烧室出口径向温度分布曲线

4 结论

本文通过改变各级旋流器叶片不同安装角大小及旋向,来研究燃烧室的性能,最后通过分析数值模拟的结果得出以下结论。

(1)值班级安装角大小要适中,过大或者过小都对回流区径向宽度产生影响,进而影响主燃区的燃烧。值班级旋流器参数的变化对燃烧室的回流区影响很小,回流区的大小主要和主燃级的结构参数有关。第三级旋流器安装角越大,回流区越大,而旋向对回流区大小无影响。值班级燃气速度要明显小于主燃级,有利于燃烧的稳定。

(2)结构参数的变化对燃烧室出口温度范围影响微乎其微。旋流器结构不同的情况下,燃烧室出口最高温度基本相同。第二级旋流器叶片几乎不影响燃烧室出口温度的分布,而第一级旋流器叶片旋向为顺时针时的最高温度要比逆时针时高100 K左右。主燃级旋流器叶片安装角增大,燃烧更加充分。

(3)第一、二级旋流器叶片的结构对燃烧室的回流区大小和出口温度分布影响较小,而主燃级旋流器叶片结构对燃烧室的回流区大小和出口温度分布起主要影响作用。为了保证值班级的雾化效果,值班级中的两级旋流器叶片需要设置成相反的旋向。综合考虑第一、二级旋流器安装角可以选择45°~60°,第三级旋流区安装角选择60°。