工字梁前桥性能分析及响应面优化

2024-01-30樊洋洋储浏鹏沈纪元

陈 宇,樊洋洋,储浏鹏,高 政,沈纪元

(巢湖学院 机械工程学院,安徽 巢湖 238000)

0 引言

前桥是车辆的重要组成部分,主要功能为承载车身所受到的垂直载荷,将各向负载和扭矩传递给车辆,通过转动关节来实现车辆的转向,以适应不同工况下的车辆承载和转向要求。在行驶过程中汽车受力情况十分复杂,前桥作为主要承重件,是汽车出现损坏的重灾区,因此前桥必须具有良好的静态及动态特性。前桥的合理结构优化有利于车辆悬架系统的轻量化,能进一步提升车辆的燃油经济性。张泽强[1]采用有限元分析方法对某汽车工字梁前桥进行仿真分析,评价了前桥的基本性能。文广等[2]借助有限元法对车桥结构动态特性进行研究,通过模态分析和谐响应分析获取该车架结构的动态特性参数,并考虑尺寸参数对其动态特性的影响。方永利等[3]对车桥结构进行拓扑优化分析,在优化方案的基础上,以车桥结构静态特性为约束条件,车桥结构质量为主要目标函数进行多学科优化,旨在减轻结构质量。现有研究采用的方法大多以经验或单种(单目标变量及尺寸参数作为设计变量)优化方法为主,很少有从前桥静、动态特性的综合性能方面系统的设计前桥结构。

本文根据所选取原型前桥的实际受力情况,对其结构进行静、动态特性分析,并在此基础上,对前桥结构进行谐响应分析,得出不同材料属性对前桥结构前二阶振动频率的影响,旨在满足强度刚度的基础上,进一步提升结构动态特性,为后续前桥结构设计提供一定的参考。

1 工字梁前桥静态、动态特性分析

本文研究对象为某中型货车前桥,其型号为EQ1090E,具体技术参数:前轴轴载质量为2360 kg,前钢板弹簧座中心距为851 mm,汽车质心高度为900 mm,轴距为3950 mm,前轮距为1810 mm,主销中心距为1528 mm。通过Solidworks软件对所选的中型货车前桥进行建模,并导入ANSYS软件中进行前处理。前桥材料为45钢,弹性模量为2.1×105MPa,泊松比为0.3,密度为7.78×103kg/m3,屈服强度为450 MPa。为了提高仿真分析的计算效率,将前桥划分为10 mm的尺寸单元,以防止变形单元的出现,节点数为325 830,单元数为220 493。

1.1 前桥的静态特性分析

1.1.1 受力分析

以前桥在垂直冲击工况和制动工况两种工况作为施力条件:前桥在垂直冲击工况下,主要受垂向力;在制动工况下,主要受纵向力和垂向力。(1)在垂直冲击工况下,汽车在不平坦的道路上行驶时,垂直冲击工况下两个车轮的垂向反力为Fz1=Fz2=(k1×m×g)/2。式中:Fz1和Fz2分别是垂直冲击工况时左、右车轮的垂向反力;k1是动载荷系数,取2.5;m是车辆的前轴荷质量,为2360 kg。(2)在制动工况下,Fz3=Fz4=(k2×m×g)/2。式中:Fz3和Fz4分别是制动工况时左、右车轮的垂向反力;k2是质量转移系数,取1.7。Fx1=Fx2=Fz3×k3=Fz4×k3。式中:Fx1和Fx2分别是制动工况时左、右车轮中心处的纵向反力;k3是轮胎与地面的附着系数,取0.6。

1.1.2 分析结果

前桥是通过主销把车辆两侧的车轮联结起来的,在车辆正常行驶时,前桥会在板簧安装面上承受来自弹簧的竖向支承负荷。固定转向节臂,在主销孔处添加约束,进行垂直冲击工况下的静态特性分析,在受力分析的基础上,对轮胎接触面施加垂向反作用力25 223.4 N。图1显示了前桥在垂直冲击工况下的应力和位移情况。在垂直冲击工况下,前桥中部为最大变形区域,最大位移量为0.199 53 mm,最大应力值为57.719 MPa,位于前桥上部靠近转向节臂连接处。

(a)垂直冲击工况下的应力云图 (b)垂直冲击工况下的位移云图图1 车桥在垂直冲击工况下应力、位移云图

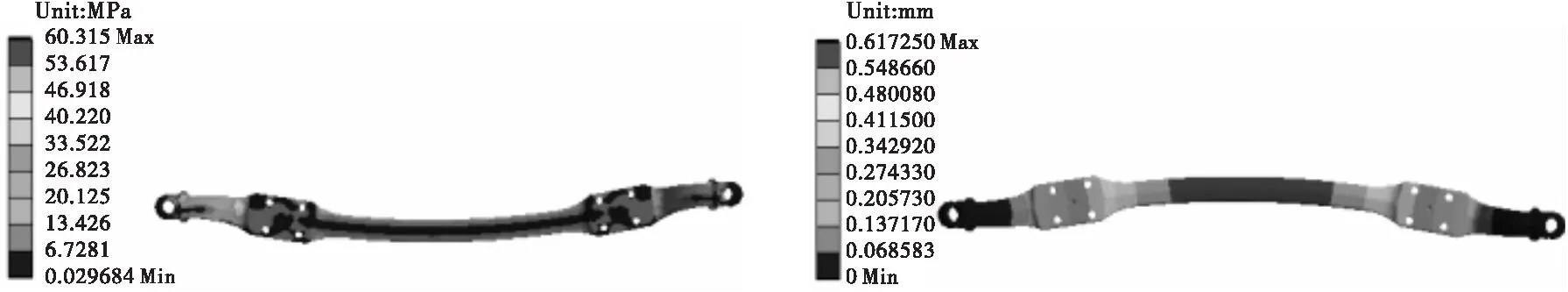

在制动工况下的静态特性分析:将垂向反力10 908.1 N施加到轮胎接点处,得到了前桥在制动工况下的应力和位移云图(图2),前桥在制动工况下所受等效应力最大值为60.315 MPa,同样位于前桥上部靠近转向节臂连接处。

(a)制动工况下的应力云图 (b)制动工况下的位移云图图2 车桥在制动工况下的应力、位移云图

1.2 前桥的动态特性分析

1.2.1 模态分析

前桥结构在车辆行驶的过程中一般会出现振动的状况,同时在车桥结构所受的载荷作用下,前桥的应力状态可能会影响其固有频率。根据模态分析的基本理论和步骤[4-5],以制动工况下受力分析为基础,对前桥进行有预应力的模态分析以避免发生结构共振。在分析过程中固定转向节臂,在主销孔处添加约束,在弹簧板座定位孔处施加载荷,在后处理器中提取结果。本文选择了对比前六阶的模态分析结果,各阶频率响应结果分别为95.43、222.49、250.75、354.62、437.55、579.42 Hz。

发动机怠速激振频率大小由发动机对应型号确定,发动机怠速激振频率f=(n×m)/60,其中,n为发动机怠速时的转速,为500~900 r/min;m为发动机气缸数值的一半(本文所选取的中型货车发动机为四缸四冲程柴油机),取值为2。由此可得发动机的激振频率为16~30 Hz,不平路面激励为0~20 Hz,因此该前桥的固有频率均大于外界激励频率,能够有效避免发生共振风险,符合动态特性要求。

1.2.2 谐响应分析

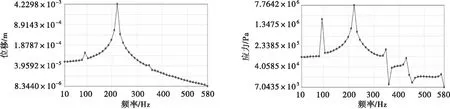

基于模态分析的结果,采用振型叠加法[6-7]对汽车前桥进行在紧急制动工况下的谐响应分析,得出了该结构的位移频谱、应力频谱。根据前面模态分析结果将求解频率设为0~580 Hz,频率间隔设为10 Hz,并对前桥施加简谐载荷。该工况下施力方向上的应力与位移频谱如图3所示。由结果可知,虽然在施力方向上的位移、应力频谱显示分别在98.20、225.12 Hz时都有较高的波峰,且分别与第一、二模态固有频率接近并发生共振,但是根据频谱具体的数值可知,在225.12 Hz处,即第二阶固有频率下发生的共振影响更大,此时最大位移达到了4.2298 mm,最大应力值为7.7642 MPa,远小于材料疲劳极限。

图3 施力方向上位移及应力频谱

2 工字梁前桥响应面优化

2.1 前桥响应面模型

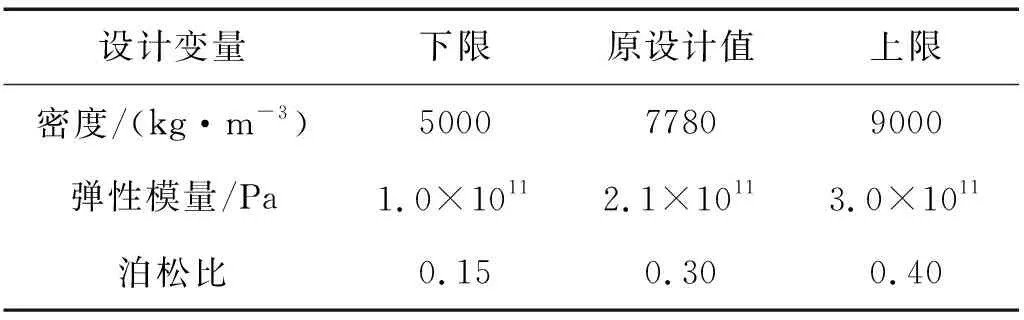

由同组分析对前桥的谐响应分析结果可知,外界激励频率对前六阶振型固有频率影响都在合理范围内,但与前二阶振型固有频率产生的共振对前桥产生的影响相对较大。故对前桥在制动工况下的响应面分析是通过试验设计(Design of Experiment,DOE)插值或拟合形成的输出变量(第一阶振型固有频率、第二阶振型固有频率)关于制动工况下的设计变量(前桥材料的密度、弹性模量、泊松比)的数学函数关系进行的,前桥的材料参数设计变量如表1所示。

表1 前桥的材料参数设计变量表

2.2 面心复合设计

该响应面分析的DOE取点方法采用Central Computer Design,设计类型选用Face-Center填充。在此基础上,设计了一套样例实验,利用最小的资源、最大的计算量,得到了具有较高相关性的资料,这些能够反映设计的目的。本文采用面心设计的方法获得样本点,这种方法需要的样本数量比较多,且不会影响测量的准确性,从而使得计算结果更为严格。

2.3 响应面分析及优化

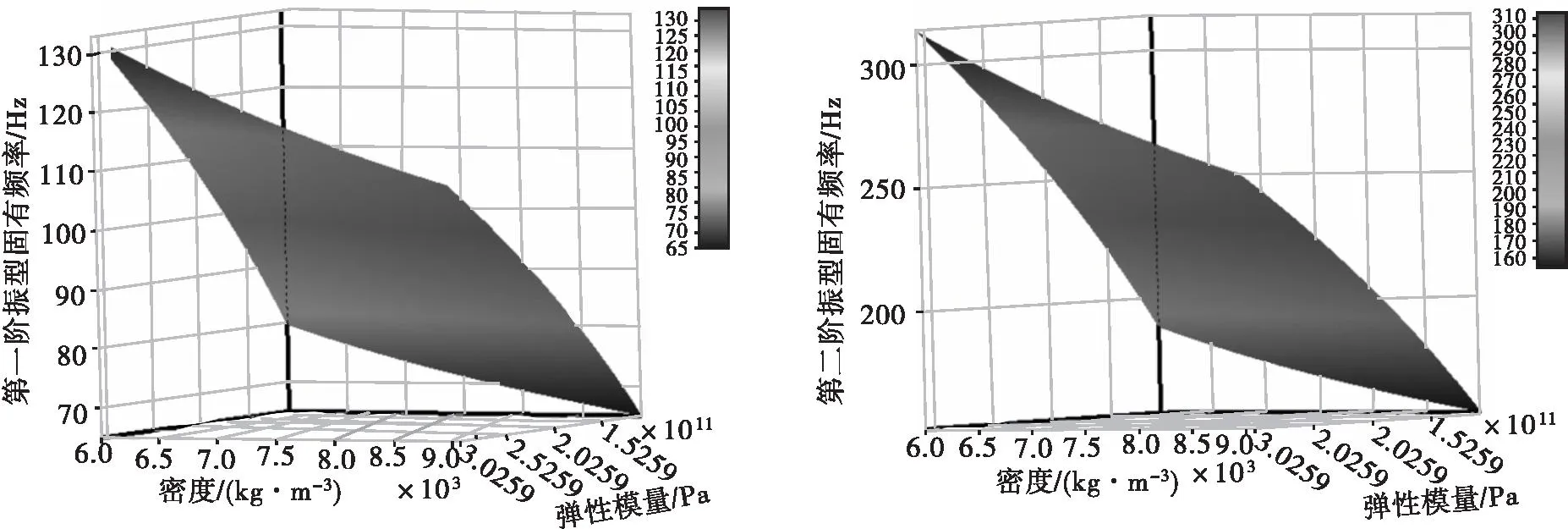

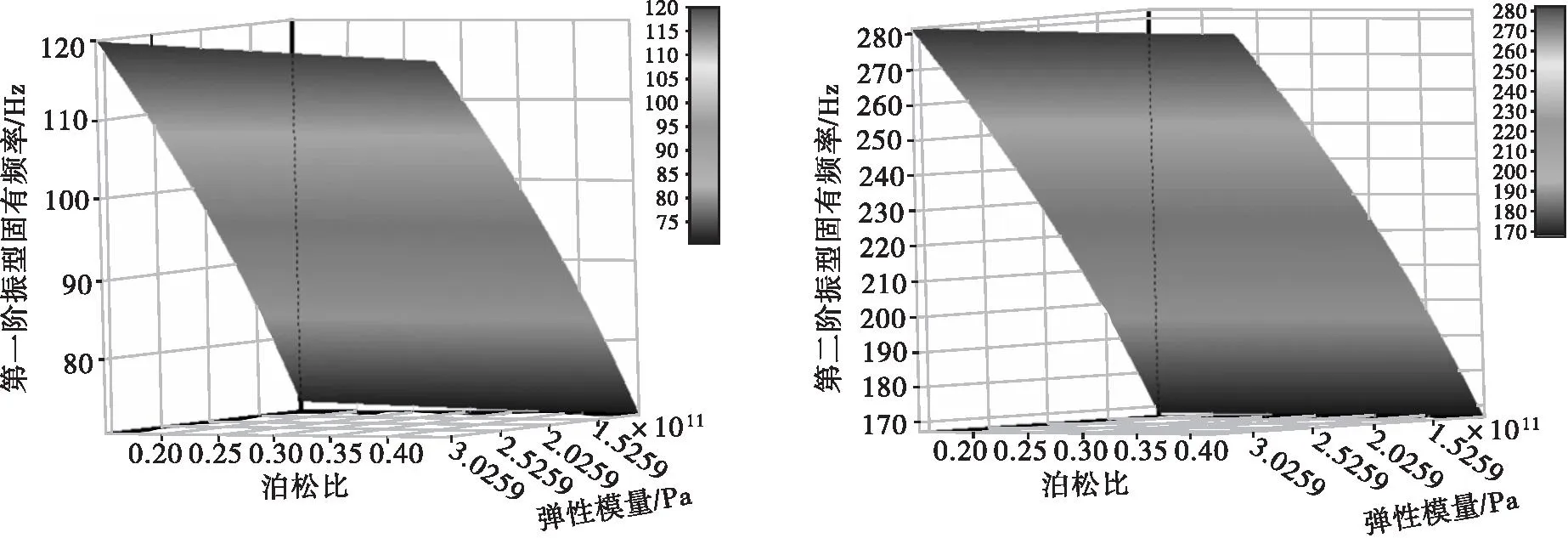

完成在DOE中的数据分析后,进入Response Surface将上述分析结果图示化,设计变量对应输出变量的响应面分析结果如图4~6所示。

图4 密度、泊松比对第一、二阶振型固有频率的响应图

图5 密度、弹性模量对第一、二阶振型固有频率的响应图

图6 弹性模量、泊松比对第一、二阶振型固有频率的响应

根据所建立的响应面模型可知:材料设计变量(密度、泊松比)数值减小,会造成前桥在制动工况下的第一、二阶振型固有频率不断减小,但密度对第一、二阶振型固有频率的敏感性较高;当材料设计变量(弹性模量)的数值减小时,在制动工况下的第一、二阶振型固有频率同样不断减小,但敏感性相比密度要小;当材料设计变量(泊松比)的数值减小时,会造成前桥在制动工况下的第一、二阶振型固有频率不断减小,但对输出变量的敏感性比密度和弹性模量要小得多。综上,材料参数对输出变量的敏感性、材料密度影响最大,材料泊松比影响最小。

3 结论

(1)运用ANSYS对垂直冲击及制动工况下的工字梁前桥进行静态特性分析,在垂直冲击工况下前桥中部为最大变形区域,最大位移量为0.199 53 mm;最大应力值为57.719 MPa,位于前桥上部靠近转向节臂连接处。在制动工况下所受等效应力最大值为60.315 MPa,同样位于前桥上部靠近转向节臂连接处,前桥所受最大位移量为0.617 25 mm。(2)在制动工况下前桥静态特性分析结果基础上,对前桥进行模态分析,得出前六阶振型固有频率,并对此模态分析结果进行谐响应分析,结果表明,第二阶固有频率下发生的共振影响更大。(3)在动态特性分析的基础上,通过响应面优化,得出不同材料属性对前桥振动性能有影响。结果表明,材料密度对在制动工况下的第一、二阶振型固有频率影响最大,材料泊松比影响相对较小。