特厚煤层定向长钻孔水力压裂瓦斯抽采技术及应用

2024-01-26缑晓锋窦成义郑文龙孔祥国

缑晓锋,杨 飞,窦成义,郑文龙,和 递,孔祥国

(1.陕西彬长大佛寺矿业有限公司,陕西 咸阳 712000;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引言

煤炭作为我国的主体能源,始终在能源结构中处于“兜底”的重要地位,瓦斯是制约矿井安全高效生产的主要因素[1],瓦斯抽采是我国区域性瓦斯治理和实现煤与瓦斯共采的关键技术[2]。由于地质条件影响煤体透气性和瓦斯赋存差异性较大,导致抽采钻孔影响范围有限,卸压程度不高,瓦斯抽采达标周期长,严重影响矿井抽掘采接替[3]。

如何提升煤层渗透性已成为提高矿井瓦斯抽采效率的关键,而水力压裂技术已被大量学者证实是改造煤岩体结构[4]、增加煤层透气性[5]、提高煤层瓦斯抽采效率[6]的有效技术途径,其具有影响范围大、增透效果显著等优势。苏畅等[7]基于现场试验和理论分析研究了低透气性煤层水力致裂裂隙内流场驱替机理,发现水力压裂技术能够有效提高煤岩体的透气性及钻孔瓦斯抽采效果;付红波等[8]通过数值模拟分析水力压裂瓦斯抽排过程,证实水力压裂技术有助于增加低渗透性煤层的透气性;黄炳香等[9]应用大尺寸真三轴水力致裂模拟实验系统开展了煤岩体水力致裂裂隙扩展规律研究及水力致裂弱化的控制技术研究,并在现场试验中取得显著效果;马彦阳等[10]通过顶板定向长钻孔分段水力压裂技术拓展瓦斯运移通道,提高了卸压瓦斯抽采效果。郭超奇等[11]利用自主研发的水力压裂成套工艺设备,采取水力压裂增透措施后煤层瓦斯可抽采性增加。徐世波等[12]针对煤层透气性差、瓦斯抽采效率不高的问题,开展低透气性煤层水力压裂瓦斯抽采技术现场试验,大幅提升瓦斯抽采浓度和流量。

以往的研究工作在定向钻进高效抽采和水力压裂增透技术方面取得了丰硕成果[13-16],但针对大区域煤层增透与超前预抽方面的技术难题,仍需进一步研究。因此,在前人研究的基础上,进一步分析和优化煤层定向长钻孔分段水力压裂增透工艺技术,以期为矿井区域瓦斯高效抽采提供技术支撑。

1 工程背景

大佛寺煤矿主采侏罗纪4号煤层,属特厚煤层,井田全区可采。2022年瓦斯等级鉴定结果为高瓦斯矿井,矿井绝对瓦斯涌出量为104.81 m3/min,相对瓦斯涌出量为11.02 m3/t。40103工作面是401采区东翼布置的第7个综放工作面,采用后退式走向长壁综合机械化放顶煤开采,全部垮落法管理顶板。工作面走向长度1 918 m,倾向长度200 m,平均煤厚15 m,4号煤层原始瓦斯含量为3.5~5.9 m3/t。工作面设计运顺、回顺2条巷道,沿煤层底板布置。

根据相邻工作面掘进及回采期间瓦斯揭露情况,预计该工作面在掘进过程中各顺槽绝对瓦斯涌出量为8~12 m3/min,回采期间瓦斯涌出量为74.25 m3/min。常规钻孔抽采效率低、抽采达标周期长,矿井抽掘采接替紧张,本文通过在大佛寺煤矿40103工作面开展4个定向长钻孔分段水力压裂施工,考察水力压裂影响范围,监测钻孔瓦斯抽采数据,采用增透措施来强化瓦斯抽采,形成适合大佛寺煤矿特厚煤层定向长钻孔分段水力压裂增透工艺技术,解决4号煤层瓦斯治理问题。

2 水力压裂工程施工

2.1 压裂钻孔设计

压裂施工设计区域为40103工作面和4号煤层西部1号辅运大巷(40206工作面区段),共设计压裂钻孔4个。其中1#钻孔位于40103工作面回顺,距离40103工作面回顺顺槽平距65 m,根据地质勘察资料,沿工作面推进方向,该区域煤层倾角约1.2°~1.8°,水力压裂钻孔长度600 m范围内煤层倾角为1.2°~1.5°。2#、3#、4#钻孔位于4号煤层西部1号辅运大巷千米钻场;1#钻孔设计长度为600 m,其余钻孔设计长度均为500 m,施工层位均为煤层。40103工作面压裂施工区域如图1所示。

图1 40103工作面压裂施工区域Fig.1 Fracturing construction area of 40103 working face

2.2 压裂工艺设计

根据4号煤层力学特性和顺煤层定向长钻孔工程特点,设计采用“分段压裂延展裂隙+整体压裂沟通网络”的技术工艺。设计水力压裂段间距30~50 m、封隔器卡距10 m,单孔压裂段数不小于6段。地层破裂压力梯度0.78~1.22 MPa/100 m,压裂施工地点煤层埋深421.28 m,确定煤层破裂压力为5.14~8.60 MPa,水力压裂工具组合顺序及参数如图2所示。

2.3 压裂施工设计

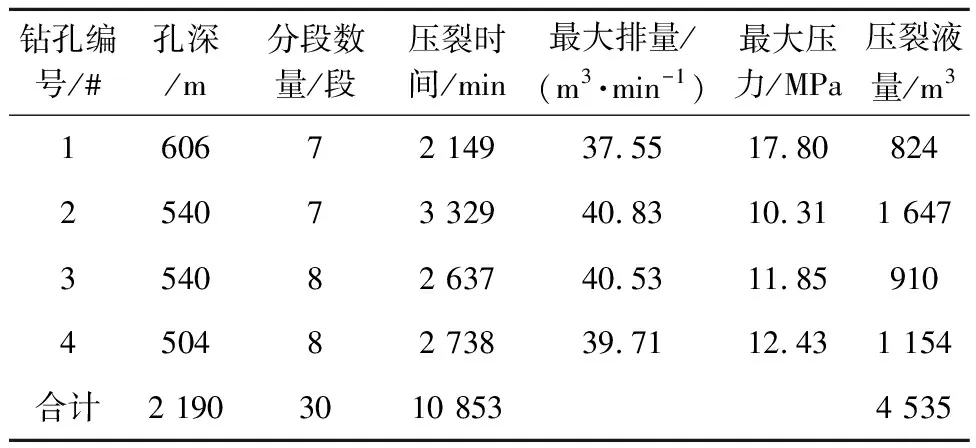

1#钻孔首先开始压裂施工,历时12 d完成整孔7段压裂进入保压观测,每段压裂时间为177~553 min,总计压裂时间2 149 min,平均泵注压力6.44~13.64 MPa,总计注水量为824 m3,1#钻孔分段压裂位置如图3所示,压裂施工参数汇总见表1,2#~4#钻孔接替施工。施工完成4个长钻孔压裂工程,压裂工程量2 190 m、压裂30段、最大排量40.82 m3/h,最大泵注压力15.58 MPa,压裂液用量4 535 m3,详见表2。

图2 水力压裂工具组合示意Fig.2 Schematic diagram of hydraulic fracturing tool combination

图3 1#钻孔分段压裂位置示意Fig.3 Schematic diagram of segmented fracturing positions for No.1 borehole

表1 1#钻孔压裂施工参数汇总

3 水力压裂钻孔瓦斯抽采效果分析

3.1 抽采参数分析

以1#水力压裂钻孔瓦斯抽采实时监测数据进行分析,钻孔瓦斯抽采浓度范围在71.79%~92.67%,平均为81.6%,钻孔瓦斯抽采浓度相对稳定;钻孔瓦斯抽采纯量为0.4~1.8 m3/min,平均为0.95m3/min,抽采量曲线整体表现为钻孔初始抽采纯量较大,随着抽采时间的增加呈现逐渐衰减的趋势,累计瓦斯抽采纯量88 757.97 m3,瓦斯抽采参数曲线如图4所示。

表2 特厚煤层水力压裂施工汇总

图4 1#压裂孔瓦斯抽采参数曲线Fig.4 Gas extraction parameter curve of No.1 fracturing hole

2#压裂钻孔瓦斯抽采数据统计表明,钻孔瓦斯抽采浓度范围在24.60%~87.78%,平均为67.48%。钻孔瓦斯抽采纯量为0.61~2.55 m3/min,平均为1.73 m3/min,钻孔初始抽采量较大,随着抽采时间的增加呈现逐渐衰减的趋势,累计瓦斯抽采量177 136.47 m3,瓦斯抽采曲线如图5所示。

图5 2#压裂孔瓦斯抽采参数曲线Fig.5 Gas extraction parameter curve of No.2 fracturing hole

3.2 抽采效果分析

3.2.1 压裂施工对比常规钻孔效果分析

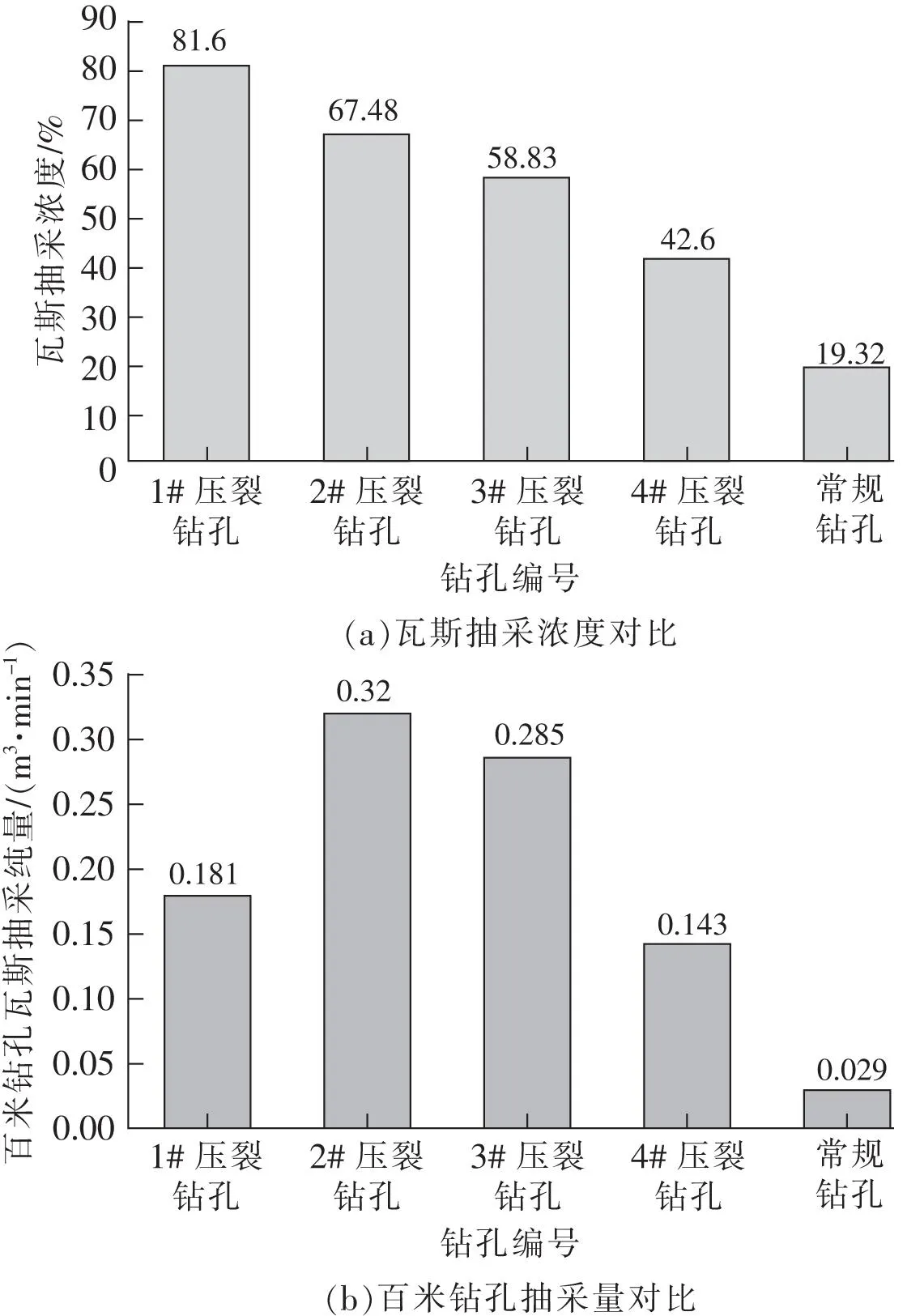

如图6所示,1#钻孔平均抽采浓度81.60%,百米钻孔瓦斯平均抽采纯量0.181 m3/(min·hm)。2#钻孔平均抽采浓度67.48%,百米钻孔瓦斯平均抽采纯量0.320 m3/(min·hm)。3#钻孔平均抽采浓度58.83%,百米钻孔瓦斯平均抽采纯量0.285 m3/(min·hm)。4#钻孔平均抽采浓度42.60%,百米钻孔瓦斯平均抽采纯量0.143 m3/(min·hm)。相比常规钻孔,瓦斯抽采浓度提高了2.20~4.22倍,百米钻孔瓦斯抽采纯量提高了4.93~11.03倍。

图6 压裂钻孔抽采效果Fig.6 Fracturing borehole and extraction effect

3.2.2 压裂施工对邻近钻孔影响分析

以2#钻孔和3#钻孔为例重点分析钻孔经水力压裂后的瓦斯抽采效果,由图5可知,压裂钻孔的瓦斯抽采浓度和抽采纯量随抽采时间的关系曲线整体呈“上升—平缓—下降”的趋势。抽采初期的瓦斯浓度和纯量较抽采稳定期而言相对较低,这是因为抽采初期压裂钻孔存在积水,瓦斯在水锁效应影响下不易流动[17]。随着抽采时间的增长,水锁效应逐渐变小,进入稳定抽采阶段,此时瓦斯浓度和纯量均较大。经过长时间的抽采,孔周煤体瓦斯压力和瓦斯含量降低,逐渐进入抽采衰减期。4#钻孔压裂作业过程中2#、3#钻孔瓦斯抽采参数见表3。

表3 4#钻孔压裂作业过程中2#、3#钻孔瓦斯抽采参数

据表3数据分析,4#钻孔压裂期间,2#钻孔平均瓦斯浓度为68.32%,平均抽采纯量为1.74 m3/min。3#钻孔平均浓度为55.18%,平均纯量为1.35 m3/min。与抽采稳定期相比,2#、3#钻孔平均浓度分别降低4.69%和7.89%,平均纯量分别减少0.15 m3/min和0.22 m3/min。这是由于4#钻孔进行压裂时,高压水既能促进孔周煤体产生新裂隙,又能使原有裂隙不断扩展、延伸,原生裂隙和次生裂隙相互交织、持续发育,最终形成并沟通包含2#、3#钻孔在内的孔周裂隙网络,裂隙网络中的水对瓦斯流动起到抑制作用,故抽采浓度和纯量有不同程度的降低[18-19]。其中3#钻孔较2#钻孔而言更靠近4#钻孔,因此影响相对较大。

3.3 抽采规律分析

分析压裂阶段定向长钻孔的瓦斯抽采纯量与时间的关系,得到瓦斯抽采纯量随时间变化规律的特征参数钻孔初始瓦斯抽采纯量(qc0)和瓦斯抽采纯量衰减系数(β),见表4。

表4 钻孔瓦斯自然涌出特征参数

压裂钻孔在抽采衰减期,瓦斯纯量随抽采时间的增加呈负指数降低,常规抽采钻孔的衰减系数为0.03 d-1,压裂钻孔的衰减系数为0.002 3~0.034 d-1,4#钻孔的瓦斯纯量无明显衰减。总体而言,压裂钻孔比常规抽采钻孔瓦斯纯量衰减缓慢,可见水力压裂有利于煤层瓦斯长时间、高效率抽采。

4 结论

(1)针对大佛寺煤矿特厚煤层透气性和瓦斯赋存差异性较大,瓦斯抽采效果差等特点,提出采用“分段压裂延展裂隙+整体压裂沟通网络”的定向长钻孔水力压裂技术工艺,在40103工作面开展4个定向长钻孔分段水力压裂施工,累计压裂工程量2 190 m、压裂30段、最大排量40.82 m3/h,最大泵注压力17.83 MPa,累计压裂注水量4 535 m3,总压裂时间10 853 min。

(2)对压裂钻孔进行抽采效果分析,钻孔瓦斯抽采浓度为42.60%~81.60%;钻孔瓦斯抽采纯量为0.72~1.73 m3/min;钻孔累计瓦斯抽采量452 331.03 m3;百米钻孔瓦斯抽采纯量为0.143~0.320 m3/(min·hm)。与未压裂的预抽钻孔对比,压裂后瓦斯抽采浓度提高了2.20~4.22倍,百米抽采流量提高了4.93~11.03倍。通过水力压裂后煤层渗透特性增加,有效提升瓦斯抽采效果。

(3)4#钻孔压裂期间,2#、3#钻孔平均浓度分别降低4.69%和7.89%,平均纯量分别减少0.15 m3/min和0.22 m3/min。因为钻孔进行压裂时,高压水使得原有裂隙不断扩展、延伸,原生裂隙和次生裂隙相互交织、持续发育,最终形成多个钻孔在内的孔周裂隙网络,裂隙网络中的水对瓦斯流动起到抑制作用,故抽采浓度和纯量有不同程度的降低。

(4)水力压裂有利于煤层瓦斯长时间、高效率抽采,压裂钻孔在抽采衰减期,瓦斯纯量随抽采时间的增加呈负指数降低,常规抽采钻孔的衰减系数为0.03 d-1,压裂钻孔的衰减系数为0.002 3~0.034 d-1,初步证实了长钻孔水力压裂强化瓦斯抽采技术在大佛寺煤矿乃至彬长矿区中煤层的适用性,但针对特定煤层的瓦斯高效抽采机制仍需要进一步研究。